Данное изобретение относится к носителям для катализаторов, а конкретно к носителям для катализаторов на основе альфа-окиси алюминия, применяемым с катализаторами, такими как серебряные катализаторы, используемые при получении окиси этилена.

Предпосылки создания изобретения

Применение пористых керамических носителей для катализаторов ранее было описано в ряде патентов, включая Патенты США NN 5,384,302; 5,100,859; 5,055,442; 5,037,794 и 4,874,739. Такие носители имеют разнообразные возможности применения в катализе и особенно полезны в тех случаях, когда керамическое основание представляет собой окись алюминия, например альфа-окись алюминия. Подложка (носитель) для катализаторов должна иметь, в целом, по меньшей мере, минимальную площадь поверхности, на которой может быть осажден каталитический компонент, высокую степень водопоглощения и высокую прочность на раздавливание.

Проблема в том, что обычно улучшение (повышение) одного свойства может означать ухудшение другого. Так, высокая прочность на раздавливание может означать низкую степень пористости. Часто равновесие достигается методом проб и ошибок, что делает технику приготовления носителей для катализаторов даже более непредсказуемым химическим процессом, нежели другие.

Носители должны иметь однородную пористость, и этого можно достигнуть рядом способов, включая введение веществ для выжигания, которые выделяются, когда керамика сжигается, образуя конечный продукт. Типичными веществами для выжигания являются древесный уголь, нефтяной кокс, измельченная скорлупа грецкого ореха и тому подобное. Проблема в том, что такие материалы обычно дают выщелачиваемые остатки, которые могут значительно ухудшать характеристики катализаторов, нанесенных на носители, полученные с применением таких материалов для выжигания. Далее, фактическое содержание такого выжигаемого материала меняется в широких пределах от партии к партии, так что предсказуемость неудовлетворительна. Пытаясь обойти эту трудность, предлагали вводить выжигаемые органические полимерные материалы с очень низким содержанием выщелачиваемых металлов (Патентная заявка США N 08/381,808, поданная 1 февраля 1995 г. ). Такие выжигаемые материалы, однако, все равно оставляют оказывающие в конечном счете влияние следы вещества.

В Патенте США N 3,664,970 предложено использовать однородные крупные частицы окиси алюминия, полагая, что разложение временных (промежуточных) связующих и выделение воды образует поры конечной структуры.

В настоящее время найден способ построения носителей, более надежный в том, что касается конечного соотношения свойств. Носители по данному изобретению имеют превосходный баланс прочности на раздавливание, сопротивление истиранию (абразии), пористости и каталитических характеристик, которые делают их идеальными для широкого применения в качестве катализаторов. Однако, более важно то, что количество выщелачиваемых металлов значительно снижено без одновременного негативного воздействия на физические свойства. На самом деле образующийся носитель можно применять с известными каталитическими компонентами, получая катализаторы с большей селективностью и/или стабильностью активности, чем у доступных в случае предыдущей техники катализаторов того же типа.

Общее описание изобретения

Данное изобретение представляет собой способ получения носителя для катализатора на основе альфа-окиси алюминия, который не требует присутствия порообразующих выжигаемых материалов. Способ позволяет получать носитель, который не содержит выщелачиваемых оксидов металлов, образующихся в результате выжигания порообразующих веществ. Известно, что некоторые выщелачиваемые продукты и, в частности, некоторые металлические выщелачиваемые продукты, вредно влияют на стабильность селективности и/или активности катализатора, осажденного на носителе, так что свойства известных катализаторов, содержащих обычные количества металлических выщелачиваемых продуктов, со временем ухудшаются. Так как количество выщелачиваемых продуктов в органических выжигаемых материалах в значительной степени изменчиво, влияние его на характеристики от партии к партии также меняется. Таким образом, на предсказуемость характеристик в значительной степени и отрицательно влияют выщелачиваемые вещества. Выщелачиваемые вещества могут происходить из разных источников, но благодаря исключению одного, очень важного, источника органического выжигаемого материала влияние их уменьшается. Более того, хотя при использовании носителей по данному изобретению остается ухудшение селективности во времени, но скорость такого ухудшения значительно снижена, что делает катализаторы, полученные с применением таких носителей, способными проявлять приемлемые уровни селективности в течение значительно более продолжительного времени.

"Металлические выщелачиваемые вещества" следует понимать в контексте данного описания как термин, относящийся к суммарному количеству элементов натрия, калия, кальция и алюминия, присутствующих в носителе, измеряемому в миллионных весовых частях. Его определяют кипячением стандартного количества конечного носителя в стандартном объеме 10% азотной кислоты в течение 30 минут. Она извлекает металл в виде растворимых нитратов, которые можно затем анализировать на содержание оставшегося металла.

Изобретение представляет собой способ получения носителя для катализаторов, который включает приготовление смеси керамических компонентов, содержащих, по меньшей мере, 80% весовых частиц альфа-окиси алюминия, от 0.01% до, примерно, 10% весовых окислов щелочных металлов, выбираемых из окислов кальция и магния, от 0.01% до примерно 10% (в расчете на кремнезем) (дву)окиси кремния и от нуля до, примерно, 15% весовых (в расчете на двуокись) циркония (все соотношения рассчитывают, исходя из веса конечного носителя), жидкий (компонент) носитель и, возможно, но не обязательно, керамическая связка, смазывающие и/или экструзионные добавки; формование смеси с целью образования предшественника носителя; сушка предшественника носителя для удаления жидкого компонента носителя; и затем обжиг предшественника с образованием носителя - альфа-окиси алюминия с пористостью, предпочтительно, от, примерно, 15% до, примерно, 60%, при этом размеры частиц альфа-окиси алюминия выбираются так, чтобы пористость высушенного предшественника, с учетом смазочных добавок и добавок для экструзии, была не меньше, по меньшей мере, чем пористость обожженного носителя.

Вышеописанный процесс использует естественную пористость, возникающую в результате спекания больших частиц, модифицированную наличием частиц меньшего размера, которые заполняют часть пространства между большими частицами, до тех пор, пока не будет достигнута точно заданная степень пористости. Этот подход противоположен таковому из предыдущего уровня техники, когда пористость образуется за счет практически выжигаемого материала. Вследствие отсутствия традиционного выжигаемого материала, процесс по данному изобретению также может характеризоваться тем, что потеря в весе при обжиге сухого экструдата меньше, примерно, 15%, что представляет собой максимальное количество остаточного жидкого носителя (в случае воды оно обычно составляет около 2% весовых), смазок и экструзионных добавок, которые могут обычно применяться для получения таких носителей.

Поскольку практически отсутствуют вещества, выжиганием которых образуются поры (хотя некоторые малые количества, например, до (примерно) 5% весовых керамических компонентов, может быть добавлено, чтобы способствовать порообразованию, не отходя от существа изобретения), сухой предшественник носителя обычно имеет пористость, которая составляет по меньшей мере 95% таковой конечного носителя, с учетом смазочных и экструзионных добавок. Некоторое незначительное уменьшение пористости, как можно ожидать, происходит при обжиге вследствие спекания керамических частиц. Но, однако, не происходит значительного увеличения пористости вследствие того, что из предшественника улетучивается выжигаемый материал.

Другим показателем продуктов, получаемых по способу согласно данному изобретению, является то, что плотность упаковки часто менее чем, примерно, на 10% больше для необработанного необожженного носителя, чем для обожженного носителя. Действительно, обычно плотность обожженного носителя, если это вообще имеет место, немного выше, чем таковая необожженного носителя. Типичный носитель, полученный с участием выжигаемых органических материалов, обычно содержит от 20 до 35% весовых от веса керамических компонентов, материала, удаляемого при обжиге, и из этого количества от 50% до, примерно, 75% составляют выжигаемые материалы. Таким образом, плотность упаковки необработанных материалов для носителей, получаемых традиционным способом, обычно выше, чем плотность соответствующих обожженных материалов от, примерно, 8% до, примерно, 15%. Напротив, различие плотности упаковки необожженного и обожженного продуктов по данному изобретению очень мало, и обычно плотность упаковки необработанного (носителя) выше таковой необожженного, примерно, на 2% (до 2%). С учетом смазочных и экструзионных добавок плотность необожженного материала отличается незначительно.

Манипулирование пористостью можно, по данному изобретению, осуществлять рядом способов. Например, можно использовать относительно большие частицы первого компонента окиси алюминия, такие как частицы от, примерно, 15 микрона до, примерно, 120 микрон (средний размер частиц), а затем добавлять относительно малые частицы окиси алюминия со средним размером от, примерно, 1 микрона до, примерно, 15 микрон. Соотношения, в которых берут компоненты, диктуются конечной заданной величиной пористости и заданным средним размером пор.

Когда выбрано бимодальное распределение размера частиц, к компоненту с большим размером частиц можно добавлять монолитные частицы или наоборот, а иногда предпочтительно, их можно добавлять в форме слегка спекшихся агломератов альфа-окиси алюминия. Это часто используемая форма промышленно выпускаемых компонентов альфа-окиси алюминия, которая легко измельчается в однородные частицы малого размера в процессе размалывания.

Требуемая интенсивность дробления очень зависит от степени спекания, которой сопровождается превращение в альфа-фазу. Инициируя процесс с помощью агломератов окиси алюминия и затем подвергая агломераты операции дробления, достаточного для получения точного количества более мелких частиц, можно получить смесь частиц разного размера с заданной пористостью конечного носителя. При применении слегка спекшихся агломератов окиси алюминия эту операцию размалывания можно дополнить обычными операциями смешивания и экструзии для получения материала носителя, и часто так делать предпочтительно, особенно, когда недробленый агломерированный продукт обладает свойствами, более или менее сохраняющимися от партии к партии. Следовательно, в предпочтительном варианте процесса окись алюминия поступает в виде немолотых агломератов со средним размером агломерированных частиц от, примерно, 15 микрон до 120 микрон, более предпочтительно от 30 микрон до 90 микрон и наиболее предпочтительно от, примерно, 40 микрон до, примерно, 80 микрон, при этом частицы, образующиеся при измельчении, имеют средние размеры от, примерно, 1 микрона до, примерно, 6 микрон и предпочтительно от 1,5 микрон до 4 микрон.

Часто предпочтительно использовать смеси измельченных агломератов окиси алюминия с известным распределением размеров частиц и неизмельченных агломератов альфа-окиси алюминия и гарантировать, что процесс получения не содержит операций, которые могли бы привести к неприемлемому снижению среднего размера частиц компонентов агломератов.

Частицы могут иметь любую желаемую конфигурацию, но целью является получение материала для носителя с высокой, но однородной степенью пористости, что наиболее эффективно достигается, если частицы большего размера, как правило, имеют конфигурацию блоков (более близкую к сферической). Таким же образом предпочтительны частицы меньшего размера в виде блоков.

Основу материала, из которого делают носители, составляет преимущественно альфа-окись алюминия, причем, по меньшей мере, 80% и предпочтительно 85% или даже 90% весовых или более конечного носителя представляет альфа-окись алюминия. Однако, могут присутствовать небольшие количества других керамических оксидов, например оксиды циркония, титана, кремния и/или щелочноземельных металлов (кальция, магния и стронция). Альфа-окись алюминия присутствует в обожженном носителе в количестве более чем, примерно, 80%, предпочтительно 85% и более предпочтительно 95% весовых от общего веса носителя.

Оксиды кальция или магния могут присутствовать в количестве от 0.01% до, примерно, 10% весовых (в пересчете на оксид, МО) от веса носителя, но предпочтительным является количество от, примерно, 0.03% до, примерно, 5.0% и особенно от, примерно, 0.05% до, примерно, 2.0% весовых.

Соединения кальция и магния, которые можно применять для получения носителей по данному изобретению, представляют собой оксиды или соединения, которые могут разлагаться, давая оксиды, или которые образуют оксиды при обжиге. Примеры включают карбонаты, нитраты и карбоксилаты. Другие соответствующие соединения представляют собой сами оксиды и смешанные оксиды, такие как алюминаты, силикаты, алюмосиликаты, цирконаты и тому подобное. Предпочтительными соединениями являются оксид кальция и силикат кальция.

Соединения кремния, применяемые для получения носителей по данному изобретению, представляют собой оксиды или соединения, способные разлагаться с образованием оксидов при обжиге. Соответствующие соединения включают саму двуокись (диоксид) кремния, а также смешанные оксиды, например, силикаты щелочноземельных металлов, силикаты циркония, алюмосиликаты, например цеолиты, гидролизуемые соединения кремния, полисилоксаны и тому подобное. Количества должны быть таковы, чтобы обеспечить в конечной композиции носителя от, примерно, 0.01% до, примерно, 15.0%, например, от около 0.03% до около 10.0% и, наиболее предпочтительно, от, примерно, 0.05% до, примерно 5.0% весовых (в расчете на двуокись кремния).

Циркониевый компонент, если присутствует (возможно, но не обязательно), то предпочтительно в количествах от, примерно, 0.01% до, примерно, 10.0%, например, от около 0.3% до около 5.0% и особенно от, примерно, 0.05% до, примерно, 2.0% весовых от общего веса носителя. В случае, если диоксид циркония образуется in situ, нужно брать количество исходного содержания циркония, дающее конечное соотношение в том же интервале.

Соединениями циркония, которые можно использовать для получения носителей, являются оксиды или соединения, разлагающиеся до оксидов или образующие оксиды при обжиге, примеры включают карбонаты, нитраты и карбоксилаты.

Соответствующие соединения включают нитрат циркония, диоксид циркония, а также смешанные оксиды, например, силикаты циркония, алюмосиликаты циркония, цирконаты и тому подобное. Предпочтительным соединением является диоксид циркония.

Альфа-окись алюминия в наиболее предпочтительном варианте соединена с силикатом кальция или магния сама по себе, но, как указано выше, также можно использовать соединение, образующее оксид кальция или магния, или кремний или соединение, образующее кремний в таких соотношениях, что при нагревании получается силикат кальция. Эти компоненты смешивают с цирконием или цирконий-генерирующим соединением (в тех случаях, когда он присутствует), керамической связкой, смазкой и/или экструзионной добавкой и водой, формуют и обжигают.

Рецептура, по которой получают носители по данному изобретению, также может содержать "связующее", и этот термин в том смысле, как он употребляется в данном описании, относится к агенту, который удерживает вместе различные компоненты носителя до обжига в виде продавливаемой пасты, т.е. к так называемому низкотемпературному связующему. Связующее также облегчает процесс экструзии за счет увеличения смазывающей способности. Типичные связующие включают гели окиси алюминия, особенно в сочетании с пептизатором, таким как азотная или уксусная кислота. Также применимы углеродсодержащие материалы, включая целлюлозы и замещенные целлюлозы, например, метилцеллюлозу, этилцеллюлозу и карбоксиэтилцеллюлозу, стеараты, такие как органические эфиры стеариновой кислоты, например, метил- или этилстеарат, парафин, полиолефиноксиды и тому подобное. Предпочтительными связующими являются вазелин и полиолефиноксиды.

Применение силиката кальция или магния, получаемых непосредственно или образующихся in situ, с ограничениями, описанными выше, может полностью возместить потребность в керамической связке. Даже в том случае, когда полагают необходимым применять керамическую связку, часто можно использовать керамические связки, содержащие в целом более низкое количество кремния, чем имеется в обычных связках (связующих). Это также позволяет избежать избытка двуокиси кремния, который обычно содержит исчезающе малые количества примесей натрия, железа и/или калия, особенно в глинах, бентоните и тому подобное. Как известно, избежать таких металлических примесей представляется очень желательным.

Роль диоксида циркония там, где он применяется, не совсем понятна, но, по-видимому, он служит стабилизатором в некоторых рецептурах с катализатором частичного окисления. Силикат кальция, по-видимому, стабилизирует, по меньшей мере, часть диоксида циркония в более активной тетрагональной форме вместо моноклинной формы, в которую вновь возвращается смешанная фаза при нагревании в отсутствие силиката кальция.

Носитель для катализатора по данному изобретению может содержать ряд других керамикообразующих компонентов, влияющих на формирование заданных физических свойств, включая прочность на раздавливание и тому подобное. Например, найдено, что компоненты, такие как двуокись титана в количестве до, примерно, 5% весовых часто приводят к большему преимуществу использования таких носителей.

Двуокись титана можно вводить в качестве компонента исходной смеси или его добавляют в пористый обожженный носитель с помощью пропитки, применяя соль титана, которая, как предполагают для целей данной заявки, разлагается до оксида во время операции обжига.

После смешения компонентов носителя, например, при перемалывании, смесь формуют, например, экструзией или прессованием в заготовки в форме, например, цилиндров, колец, трилистников, четырехлистников и тому подобное. Формовочный материал сушат с целью удаления воды, которая при обжиге превращается в пар и нарушает физическую целостность формы. Сушку и обжиг можно проводить в одну стадию при соответствующем программировании времени и температуры.

Обжиг осуществляют в условиях, достаточных для того, чтобы улетучились смазочные и экструзионные добавки, а связующие и частицы альфа-окиси алюминия сплавились в пористую твердую массу. Обжиг обычно проводят в атмосфере окислителя, такого как газообразный кислород или, более предпочтительно, воздух, и при максимальной температуре выше 1300oC, предпочтительно в интервале от, примерно, 1350oC, до 1500oC. Интервал времени выдерживания при этой максимальной температуре может быть от, примерно, 0.5 минуты до, примерно, 200 минут.

Обожженные носители обычно имеют объем пор (вода) в интервале от, примерно, 0.2 см3/г, а площадь поверхности в интервале от, примерно, 0.15 м2/г до, примерно, 3.0 м2/г, и предпочтительно, от, примерно, 0.3 м2/г до, примерно, 2.0 м2/г.

Как указано выше, может быть необходимостью добавление керамической связки к смеси для придания большей прочности обожженному носителю. Обычные керамические связки можно использовать в количествах от, примерно, 0.2% до, примерно, 5% от веса керамических компонентов композиции, а после обжига таковые содержат такие компоненты (представлены в виде оксидов), как кремнезем, окись алюминия, алюмосиликаты, окислы щелочноземельных металлов, окислы щелочных металлов и минорные следовые количества оксида железа и диоксида титана, при этом два первых являются доминирующими компонентами.

Предпочтительные пористые носители на основе альфа-окиси алюминия, получаемые по способу согласно данному изобретению, содержат менее 2000 миллионных частей металлических выщелачиваемых веществ и, более предпочтительно, около 1000 миллионных частей. По сравнению с носителями, имеющими подобную пористость и плотность упаковки, полученными из тех же керамических компонентов и с использованием традиционных материалов для выжигания, они проявляют значительно большую стабильность селективности при окислении этилена до окиси этилена.

Носители, описанные выше, особенно применимы для приготовления катализаторов для окиси этилена с высокой начальной селективностью и продолжительностью жизни (повышенной стабильностью).

Описание предпочтительных вариантов изобретения

Далее дано описание настоящего изобретения со ссылкой на следующие Примеры, которые представлены только с целью иллюстрации, а не с целью внести ограничение в объем изобретения.

Пример 1

Этот пример дает детальное описание приготовления носителя по данному изобретению, который сравнивается с известным носителем, получаемым практически тем же способом из тех же, в основном, материалов, за исключением использования органического материала для выжигания.

Приготовление носителя

Два носителя, идентичные, за исключением применения агента для выжигания и источника окиси алюминия, получают следующим образом:

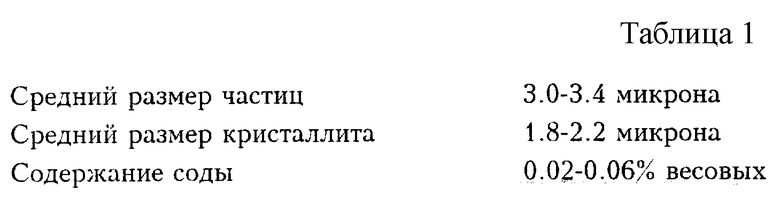

В обоих случаях используют порошок альфа-окиси алюминия, продаваемый в виде слегка спекшихся агломератов. В случае продукта, получаемого по известной методике (предыдущая техника), то есть с применением органического выжигаемого материала, исходный материал, который содержит крупные агломераты со средним объемом частиц, измеренным по рассеянию лазерного излучения, примерно, 60 микрон, измельчают, что уменьшает агломераты до размеров первичных частиц, обладающих свойствами, представленными ниже, в Таблице 1.

Для продукта, получаемого в соответствии с данным изобретением, частицы-агломераты применяют без какого-либо предварительного измельчения в весовом соотношении 50/50 с измельченными частицами, описанными в Таблице 1.

В обоих случаях окись алюминия используют для приготовления рецептуры из следующих керамических компонентов:

Альфа-окись алюминия - 98.8%

Двуокись циркония - 1.0%

Силикат магния - 0.2%

Следующие вещества добавляют в указанных пропорциях по весу относительно этой рецептуры:

Борная кислота - 0.1%

Экструзионные добавки - 5.0%

В примере сравнения (РА-1) 25% измельченной скорлупы грецкого ореха добавляют в качестве выжигаемого вещества. В случае носителя по данному изобретению не применяют никаких выжигаемых агентов, (I-1).

После перемешивания в течение 45 секунд к вышеуказанному составу добавляют воду в количестве, достаточном для получения смеси, способной выдавливаться (практически около 30%), и продолжают перемешивать еще 4 минуты. В этот момент добавляют 5% (от веса керамических компонентов) вазелина и смесь перемешивают еще 3 минуты. В случае рецептуры, дающей носитель I-1, вышеуказанные периоды были изменены на 30 секунд, 3 минуты и 2 минуты, соответственно.

Этот материал продавливают (экструзия) в форме полых цилиндров размером 5/16 • 5/16 дюйма (7.94 х 7.94 мм) и сушат до содержания влаги менее 2%. Затем их (цилиндры) обжигают в туннельной печи при максимальной температуре 1390oC (1385oC для РА-1), примерно, в течение 4 часов.

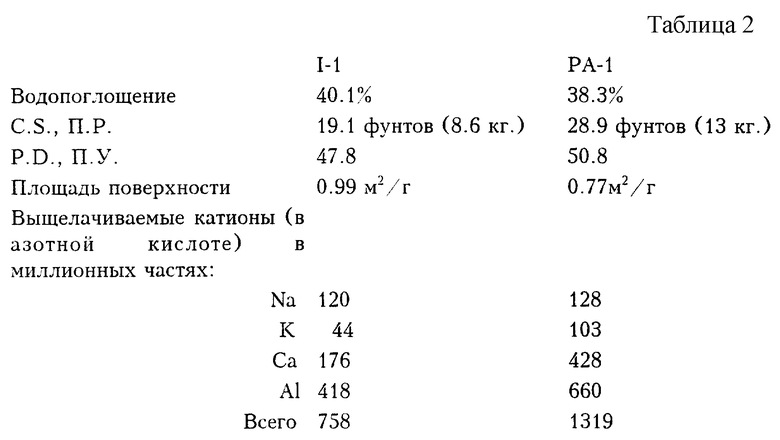

В результате этого процесса носители имеют характеристики, приведенные в табл. 2.

Прочность на раздавливание ровной пластины носителя (называемую в данном описании "П. Р", "C.S.") определяют на комптоновском приборе для измерения растяжения (модель 50-ОР) и величину ее выражают в фунтах.

"Водопоглощение" означает выраженное в процентах увеличение веса носителя в результате пропитки водой и повторного взвешивания.

Величину плотности упаковки ("Плотность упаковки" или просто "П.У.") определяют по условиям ASTM (Американское общество по использованию материалов) D-4699-87, модифицированным применением цилиндра с внутренним диаметром 3/4 дюйма и длиной 18 дюймов. Выражают в единицах фунт/кубический фут.

Площадь поверхности ("S.A.", "П.П.") представляет собой площадь поверхности, рассчитанную по методу БЭТ с применением азота или криптона в качестве адсорбируемого газа и выраженную в м2/г.

Приготовление катализатора

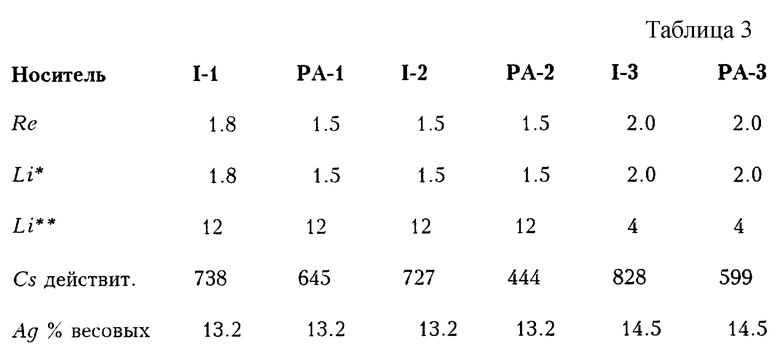

Два вышеописанных носителя (I-1 и РА-1) и носители, применяемые в Примере 2 (I-2 и I-3 по данному изобретению и РА-2 и РА-3 - известные ранее), каждый используют для получения этиленоксидных катализаторов (для окиси этилена). В каждом случае применяют обычный способ получения, как описано ниже. В растворе этилендиамина в воде растворяют оксалат серебра, гидроокись цезия, перренат аммония, сульфат лития и нитрат лития в количествах, достаточных для того, чтобы пропитанный (импрегнированный) носитель содержал заданные количества 13-14.5% весовых серебра, 400-900 миллионных долей цезия, 1.5-2.0 микромолей/г перрената аммония, 1.5-2.0 микромолей/г сульфата лития и 4-12 микромолей/г нитрата лития (от сухой массы носителя). Примерно 30 г носителя выдерживают в вакууме 25 мм в течение 3 минут при комнатной температуре. Затем вводят около 50 г пропитывающего раствора, чтобы покрыть носитель, и выдерживают в вакууме 25 мм еще 3 минуты. По окончании этого времени вакуум убирают, а избыток пропитывающего раствора удаляют из носителя центрифугированием 500 об/мин в течение 2 минут. Пропитанный носитель далее высушивают при постоянном встряхивании в токе воздуха 300 фт3/час (8495 дм3/час) при 250-260oC в течение 5-6 минут (в зависимости от применяемого осушителя). Высушенные катализаторы обозначают C-I-1, C-I-2 и C-I-3 (катализаторы по данному изобретению) и С-РА-1, С-РА-2 и С-РА-3 (ранее известные в технике) и анализируют, как описано ниже.

Действительное содержание серебра в катализаторе можно определить любым из множества стандартных опубликованных методов. Действительное содержание рения в катализаторе, приготовленном вышеописанным способом, можно определить экстракцией 20 ммолярным раствором гидроокиси натрия с последующим спектрофотометрическим определением рения в экстракте. Действительное содержание цезия в катализаторе можно определить, применяя в качестве исходного для приготовления катализатора раствор гидроокиси цезия, меченый радиоактивным изотопом цезия. Затем можно определить содержание цезия в катализаторе измерением радиоактивности катализатора. Или же содержание цезия в катализаторе можно определить выщелачиванием катализатора кипящей деионизированной водой.

При этом процессе экстракции цезий, так же как другие щелочные металлы, определяют с помощью извлечения из катализатора кипячением 10 грамм всего катализатора (в целом) в 20 миллилитрах воды в течение 5 минут, повторяют вышеописанную процедуру еще дважды, объединяют вышеописанные экстракты и определяют количество имеющегося щелочного металла сравнением со стандартными растворами соответствующих щелочных металлов методом атомной адсорбционной спектроскопии (на приборе Varian Techtron Модель 1200 или ему эквивалентном). Нужно заметить, что содержание цезия в катализаторе, определяемое методом выщелачивания водой, может быть ниже, чем таковое, определяемое методом радиоактивности.

Составы катализаторов приведены в табл. 3.

Рений добавляют в виде перрената аммония, Li* вводят в виде сульфата лития, a Li** в виде нитрата лития. В каждом случае приведенная величина представляет собой ожидаемую (планируемую) величину, выражаемую в мкмол/г. Содержание серебра также приведено как ожидаемая величина, а в случае РА-2 найдено, что действительное количество составляет 13.4% весовых.

За исключением I-1 носитель/катализатор сушат при 250oC в течение пяти минут. I-1 выдерживают шесть минут при той же температуре.

Технологический процесс

Далее описываются условия стандартного испытания катализатора в микрореакторе и методы испытания катализаторов C-I-1 и C-PA-1 для получения окиси этилена из этилена и кислорода.

От трех до пяти грамм измельченного катализатора (14-20 меш) загружают в U-образную трубку из нержавеющей стали с внутренним диаметром 0.21 дюйма (5.56 мм. ). U-образную трубку погружают во флоат-ванну (теплоноситель), а концы подсоединяют к газопроводной системе. Вес используемого катализатора и скорость тока газа на входе подбирают так, чтобы достичь скорости тока газа на входе 3300 мл газа на мл катализатора в час. Давление газа на входе равно 210 фунт/дюйм2 (1448 кПа, кН/м2).

Смесь газов, пропускаемая через слой катализатора (в течение одного полного цикла) все время испытания (включая запуск), содержит 30% этилена, 8.5% кислорода, 5% двуокиси углерода, 54.5% азота и от 0.5 до 6 миллионных частей по объему этилхлорида в качестве замедлителя. Уровень замедлителя поддерживают в течение всего периода испытания таким, чтобы селективность оставалась оптимальной.

До контакта с газообразными реагентами катализаторы обычно предварительно обрабатывают азотом при 225oC в течение 3 часов. Начальная температура реактора (теплоносителя) составляет 225oC. После выдерживания при начальной температуре в течение одного часа ее поднимают до 235oC в течение одного часа, а затем до 245oC в течение одного часа. Затем температуру регулируют так, чтобы достичь постоянной величины конверсии кислорода 40% (T40). Содержание замедлителя меняется и удерживается при каждом значении в течение 4-24 часов для того, чтобы определить оптимальный уровень замедлителя для максимальной селективности. Вследствие небольших различий в составе поступающего газа, скорости тока газа и в калибровке аналитических приборов, применяемых для определения состава поступающего и выходящего газов, измеряемые селективность и активность данного катализатора могут несколько меняться от одной испытуемой партии к другой.

После определения оптимального уровня замедлителя, производят прогон испытательного слоя при условии достижения 40% превращения подаваемого кислорода. Производят измерение состава потока продукта и измеряют процентное содержание желательной окиси этилена в потоке S40%. Это соответствует обеспечиваемой катализатором избирательности.

Чтобы сравнение работы испытуемых катализаторов в различное время было корректным, значимым, катализаторы, описанные в данном примере, иллюстрирующем вариант изобретения, испытывали одновременно (т.е. параллельно) со стандартным катализатором. Все характеристики, приведенные в данном примере, иллюстрирующем вариант изобретения, скорректированы так, чтобы они соответствовали средним начальным характеристикам эталонного катализатора, равным S40 = 81.0% и T40 = 230oC.

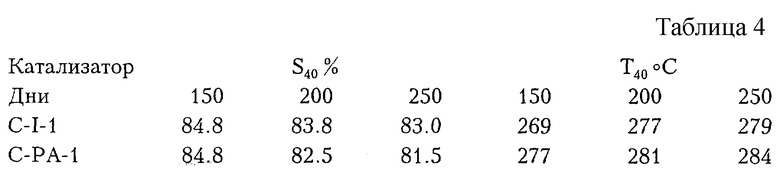

Измерения проводятся постоянно, они приведены ниже через 150, 200 и 250 дней, показывая стабильность селективности во времени. Результаты даны ниже, в табл. 4.

Как видно из вышеприведенного сравнения, катализатор, осажденный на носителе по данному изобретению, сохраняет свою селективность значительно дольше, чем катализатор, осажденный на ранее известном (в технике) носителе.

Пример 2

Дополнительные носители по данному изобретению получают наряду с материалами сравнения, отличающимися только в том, что касается применения органических выжигаемых материалов. Окись алюминия поступает точно также, как описано в Примере 1, за исключением того, что слегка спекшиеся агломераты, которые в данном случае легко крошились, используют без примеси размолотых порошков агломератов для получения носителей I-2 и I-3. Найдено, что процессы перемешивания и экструзии полностью адекватны тому, чтобы частично измельчить агломераты и получить соотношение грубых и тонких частиц, дающее пористость в заданном интервале.

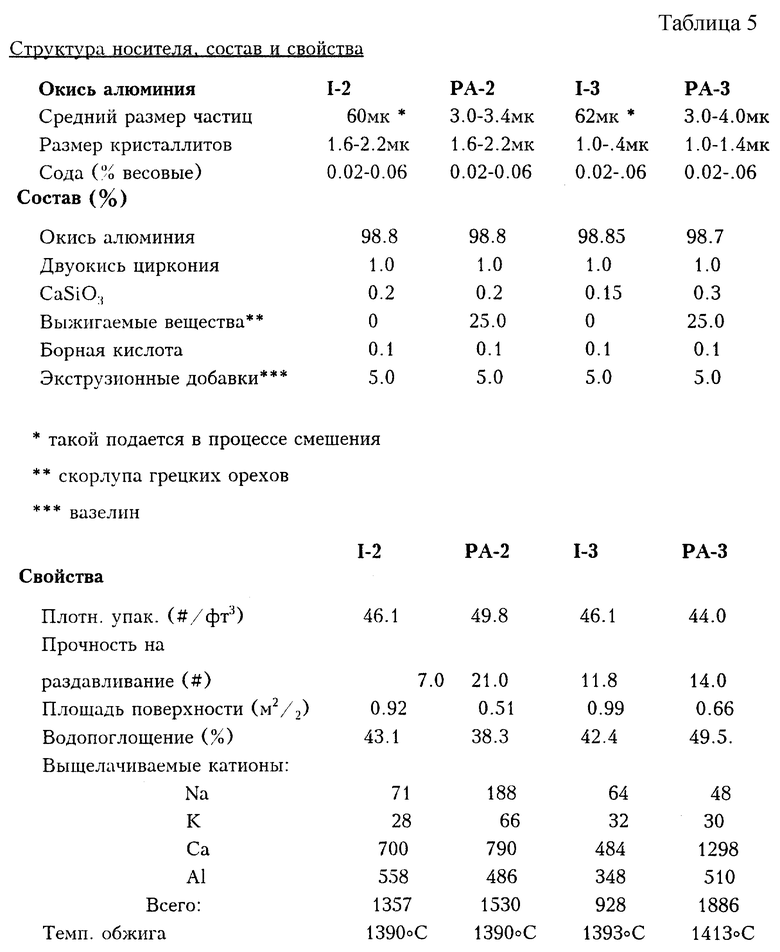

Носители получают и испытывают точно так, как описано в примере 1, см. выше, различия отмечены в табл. 5.

Вышеприведенные носители анализируют после нанесения катализаторов так, как описано в примере 1, получая пары катализаторов, идентифицируемых как С-С-РА-2 и С-I-3/С-РА-3.

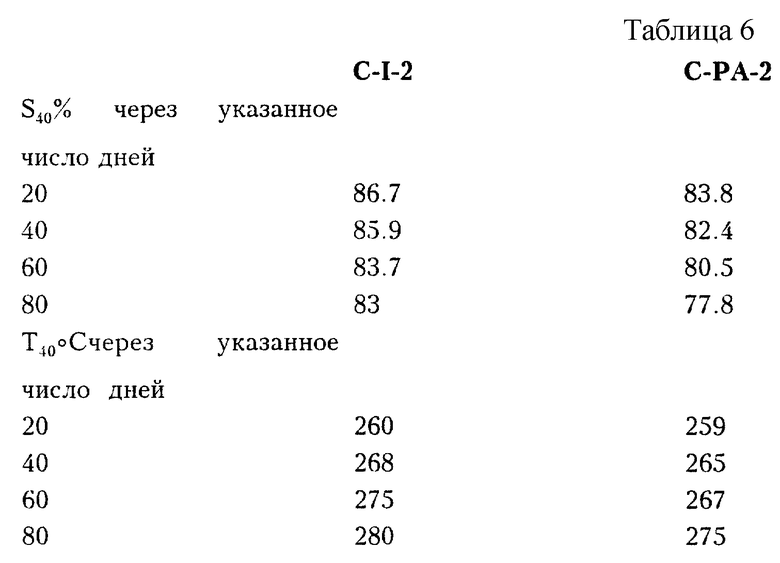

Для С-I-2 и С-РА-2 применяют ускоренный тест на старение. Условия испытания те же самые, что и приведенные для С-I-1 и С-РА-1, со следующими отличиями: после получения начальных значений селективности и активности при 40% конверсии кислорода катализаторы доводят до 85% конверсии кислорода или до максимальной температуры 285oC в течение 10 дней, чтобы ускорить старение катализатора. Через 10 дней старения конверсию кислорода снижают снова до 40% и характеристики переоптимизируют (используя в качестве замедлителя хлористый этил) в стандартных условиях. Этот цикл затем повторяют так, чтобы снижение селективности и активности катализатора определялось в условиях стандартной 40%- ной конверсии кислорода через каждые 10 дней выдерживания при 85%- ной конверсии кислорода или максимальной температуре 285oC. В табл. 6 представлены характеристики при 40%-ной конверсии кислорода после старения в течение указанного числа дней при 85%-ной конверсии кислорода или максимальной температуре 285oC.

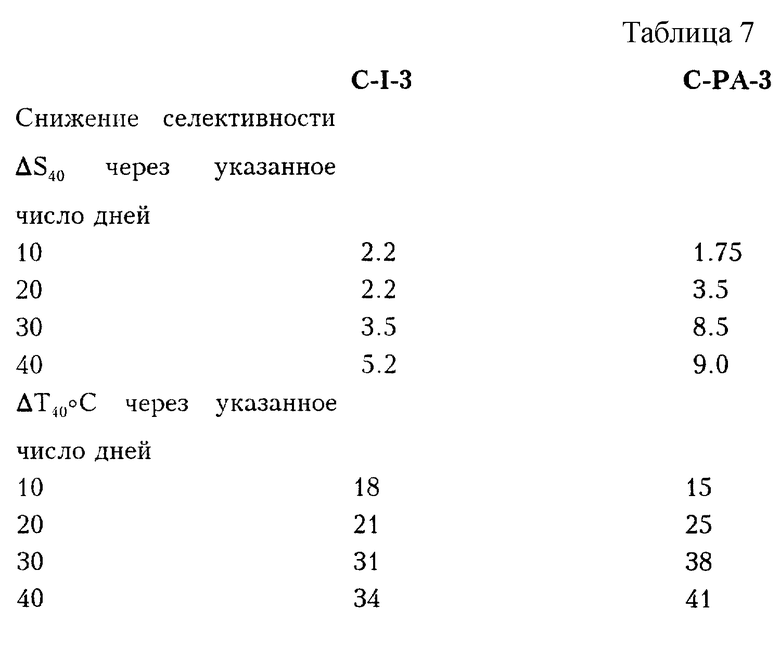

Для C-I-3 и С-РА-3 используют более жесткие условия испытания. Измельченный катализатор (0.7-0.8 г частиц размером 40- 60 меш) загружают в 3.8-миллиметровую (внутренний диаметр) U-образную трубку из нержавеющей стали. Вес катализатора и ток газа регулируют так, чтобы достичь объемной скорости 16.500 мл газа на 1 см3 катализатора в час. Давление газа на выходе составляет 210 фунт/дюйм2 (1448 кПа). Прежде чем контактировать с газообразными реагентами, катализаторы обрабатывают газообразным азотом при 225oC в течение 24 часов. Смесь газов, пропускаемая через слой катализатора, содержит 30% этилена, 8.5% кислорода, 7% двуокиси углерода и 54.5% азота. Она также содержит 4 миллионных части по объему этилхлорида и 4 миллионных части винилхлорида в качестве замедлителей. Начальная температура в реакторе (теплоноситель) 225oC. Через час выдерживания при начальной температуре ее поднимают до 235oC на один час, а затем до 245oC на один час. Затем температуру устанавливают так, чтобы достичь постоянного уровня конверсии кислорода 40% (T40). Снижение селективности и активности относительно начальных характеристик как функция количества дней в токе (газа) даны ниже в табл. 7.

Ясно, что катализаторы, осажденные на носителях по данному изобретению, сохраняют свои рабочие характеристики значительно лучше в условиях испытания при ускоренном старении, чем ранее известные в технике продукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2115469C1 |

| НАСАДОЧНЫЙ ЭЛЕМЕНТ КОЛОННЫ | 1997 |

|

RU2160629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2132349C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2032621C1 |

| ЭЛЕМЕНТ НАСАДКИ | 1994 |

|

RU2098174C1 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1998 |

|

RU2176153C2 |

Улучшенный носитель для катализаторов образуется по способу, который включает применение частиц керамических компонентов, причем размер частиц выбирается так, чтобы гарантировать получение заданной степени пористости без помощи органических выжигаемых материалов. Катализаторы, осажденные на носителях по данному изобретению, сохраняют свои рабочие характеристики значительно лучше в условиях испытания при ускоренном старении, чем ранее известные в технике продукты. 2 с. и 7 з.п. ф-лы, 7 табл.

| US 5100859 A, 31.03.1992 | |||

| US 4242235 A, 30.12.1980 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| US 5380697 A, 10.06.1995 | |||

| US 5384302 A, 24.06.1995 | |||

| Устройство для дозирования легкодеформируемых материалов | 1973 |

|

SU496470A1 |

| US 3664970 A, 17.04.1969. | |||

Авторы

Даты

2000-10-20—Публикация

1997-04-17—Подача