Изобретение относится к носителям катализаторов и, конкретно, к носителям катализаторов на основе керамических компонентов, например, оксида алюминия, которые могут быть использованы в качестве подложки для металлических и металлооксидных катализаторов, применяемых во многих химических реакциях.

Предпосылки создания изобретения

Применение носителей на керамической основе, а конкретно, на основе оксида (окиси) алюминия, ранее было описано в ряде патентов, включая Патенты США NN 5100859; 5055442; 5037794; и 4874739. Такие носители могут широко применяться при получении катализаторов и особенно полезны в тех случаях, когда алюмооксидный носитель представляет собой альфа-алюмооксид.

Вообще говоря, необходимо, чтобы носитель для катализатора имел, по меньшей мере, минимальную площадь поверхности для осаждения катализатора, высокую поглотительную способность (по воде) и прочность на раздавливание. Проблема состоит в том, что обычно улучшение одного свойства может означать ухудшение другого. Так, высокая прочность на раздавливание может означать низкую пористость. Часто равновесие при получении носителя для катализатора достигается методом проб и ошибок и даже более непредсказуемо, чем в технике других химических процессов.

Носители на основе альфа-окиси алюминия (корунда) имеют прекрасное сочетание прочности на раздавливание, сопротивления истиранию, пористости и каталитической активности, которое делает их идеальными для ряда катализаторов. Было найдено, что физические свойства можно улучшить, вводя двуокись титана в обжигаемую смесь для получения носителя. Было найдено, что, хотя такая модификация двуокисью титана значительно улучшает физические свойства, например, прочность на раздавливание и сопротивление истиранию, она может способствовать уплотнению (повышению плотности) структуры носителя, и это может привести к нежелательным свойствам. Эта проблема возрастает при увеличении концентрации добавленной двуокиси титана. Следовательно, проведение процесса введения в высшей степени полезного компонента - двуокиси титана - так, чтобы не происходило это уплотнение, дает значительное преимущество.

Описание изобретения

Данное изобретение представляет собой способ получения носителя для катализатора на основе альфа-окиси алюминия, который заключается в:

a) образовании смеси, содержащей компоненты окиси алюминия, керамическую связку, жидкую среду и, по возможности, органические вещества для выжигания, вещества, способствующие формованию, и смазки;

b) формовании смеси в виде частиц носителя;

c) сушке и обжиге частиц при температуре от 1200 до 1500oC с образованием пористых частиц носителя;

d) пропитке пористых частиц носителя генератором двуокиси титана в жидкой среде; и затем

e) обжиге пропитанных частиц при температуре, достаточной для удаления летучих веществ и образования двуокиси титана.

В описании, следующем далее, употребляется термин добавленная "двуокись титана", так как после операции обжига предполагается, что для целей данной заявки, титан, остающийся в носителе, находится в форме окиси (двуокиси).

Так как двуокись титана нерастворима в воде, ее можно ввести в поры обожженного пористого носителя в форме раствора или золя. Следовательно, нужно понять, что можно применять любую подходящую растворимую соль титана при условии, что она разлагается без остатка, давая окись, или не выделяет компонентов, которые могут влиять на активность или свойства катализатора, осажденного на носителе. Следовательно, применимы оксалат титана, бис(аммонийлактато)дигидроксид титана (IV) или подобные им органические соли. Кроме того, применимы золи двуокиси титана или суспензии разлагающихся при нагревании соединений титана при условии, что они достаточно жидкие и поэтому могут проникать в поры носителя. Можно использовать алкоксид (алкоголят) титана или другое металлоорганическое соединение в соответствующем жидком носителе.

Учитывая данное уточнение термин "генератор (источник) двуокиси титана" понимается как охватывающий все растворы, суспензии и золи соответствующих солей, которые в условиях получения носителя образуют двуокись титана.

В целом использование соли титана в качестве генератора двуокиси титана является предпочтительным, а наиболее предпочтительными солями титана являются оксалат или дигидрокси бислактат, так как они хорошо растворимы и разлагаются при относительно низких температурах, примерно 200 - 320oC. При разложении образуется аморфная двуокись титана, которая обычно из-за того, что имеет слишком высокую площадь поверхности, не дает оптимальных результатов. Предпочтительно обжигать пропитанный носитель при температуре около 450-500oC или выше, при которой образуется анатаз. Нагревание при более высоких температурах, около 773oC, дает рутил. Ни один из этих результатов не является катастрофическим, особенно если используется большее количество двуокиси титана по сравнению с верхней границей предпочтительного интервала, но нужно помнить, что продолжительное выдерживание при более высоких температурах может привести к спеканию (агломерации) двуокиси титана и образованию более крупных кристаллов. Это, вообще говоря, не очень желательно. Следовательно, желательно обжигать пропитанный носитель при температуре, примерно, от 450 до 700oC и, более предпочтительно, от 500 до 600oC и в течение от 15 до 120 минут, а, предпочтительно, примерно от 30 до 60 минут.

Часто более предпочтительным является добавлять генератор двуокиси титана в количестве, которое составляет по весу от, примерно, 0,05 до, примерно, 2,0% от веса обожженного носителя (рассчитываемого на TiO2). Обычно в результате введения примерно более, чем 0,5% двуокиси титана наблюдается небольшое повышение селективности. Пропитку преимущественно проводят, помещая (погружая) частицы носителя в генератор двуокиси титана, который затем разлагается до двуокиси титана, когда частицы носителя обжигаются.

Обжиг пропитанного (импрегнированного) носителя проводят в условиях, пригодных для генерирования двуокиси титана. В присутствии окиси алюминия обжиг может привести к образованию титаната алюминия, а таковой, вообще говоря, менее предпочтителен, чем двуокись титана.

Некоторые формы окиси алюминия и связующего могут также содержать двуокись титана в качестве примесей или компонентов. Содержание таких форм двуокиси титана не включается в количество, приведенное (данное) выше.

Носитель нагревают при температуре, которая достаточно высока для обжига частиц окиси алюминия и получения структуры с физическими свойствами, которые позволяют выдержать воздействие среды, в которой, как ожидается, он должен работать. На практике для этого обжига применяются температуры от 1200-1500oC и, в особенности, 1300-1500oC (более низкие температуры требуют для достижения той же степени обжига более продолжительного времени по сравнению с более высокими температурами).

Предпочтительный носитель для катализатора по данному изобретению может содержать несколько компонентов, выбранных с целью получения нужных физических свойств, включая пористость, объем пор, прочность на раздавливание и тому подобное. Часто предпочитают сочетание двух различных форм альфа-окиси алюминия, при этом один компонент, с большим размером частиц, смешивают со вторым компонентом, с меньшими по размеру частицами в весовых соотношениях от 10:90 до 90:10. Целью этого является достичь величины площади поверхности (в данной заявке термин "площадь поверхности" надо понимать как площадь поверхности, измеренную по методу с применением в качестве адсорбируемого газа азота или криптона) в конечном продукте от 0,4 м2/г до 5 м2/г. Площадь поверхности в конечном носителе несколько меньше, чем для частиц свободной окиси алюминия. Таким образом, соответствующая смесь может содержать, например, два типа частиц альфа-окиси алюминия, при этом первая имеет площадь поверхности, примерно, 1 м2/г, а второй - от 3 м2/г до 5 м2/г.

Часть альфа-окиси алюминия может образовываться in situ из предшественника, которым предпочтительно является бемит. Хорошие результаты также получаются, если предшественник содержит смесь бемита с тригидратом алюминия, например, гиббситом или байеритом. Если применяется такая смесь, то часто предпочитают использовать весовое соотношение моногидрата (бемита) и тригидрата от 1: 10 до 1:3 и, более предпочтительно, от 1:8 до 1:4. Часто предпочтительным является, в случае, когда из предшественника при добавлении воды образуется золь, также добавлять затравку в виде микроскопических частиц. Это вызывает снижение температуры, при которой происходит переход в альфа-окись алюминия и уменьшает размер кристаллов альфа-окиси алюминия, получаемого в результате трансформации. Применяемая затравка (зародыш) может представлять собой любое вещество, способное создавать места (сайты) зародышеобразования в предшественнике так, чтобы снизить температуру превращения, при которой метастабильная (переходная) форма окиси алюминия превращается в альфа-окись алюминия. Затравка, выполняющая эту роль, обычно имеет этот же тип кристаллической решетки, что и сама альфа-окись алюминия, и размеры решетки, которые не слишком отличаются от таковых альфа-окиси алюминия. Ясно, что наиболее подходящей затравкой (зародышем) является сама альфа-окись алюминия, и предпочтительными являются микроскопические частицы альфа-окиси алюминия. Однако можно применять другие затравки, такие как альфа-сесквиоксид железа и окись (оксид) хрома.

Альфа-окись алюминия, полученная из предшественника с предпочтительной затравкой при обжиге смеси после ее формования, обычно имеет значительно меньший размер кристалла, чем частицы альфа-окиси алюминия, с которыми смешивается затравка, если только она (альфа-окись алюминия) не выдерживается при обжиге длительное время при высокой температуре. В момент образования вещество в виде золя-геля с введенной затравкой имеет микрокристаллическую структуру, но если его длительное время выдерживать при температуре выше 1400oC, начинается рост кристаллов, и разница в размере может стать менее заметной.

Носитель по данному изобретению предпочтительно имеет пористость, по меньшей мере, 50% и, более желательно, от, примерно, 60 до, примерно, 75%. Пористость связана с площадью поверхности, которая предпочтительно, равна от 0,4 до и, более предпочтительно, от 0,6 до 1,2 м2/г. Пористую структуру можно получить, добавляя органическое вещество для выжигания, например, скорлупу земляного ореха или твердые частицы горючего углеводорода. Пористую структуру можно получить также, не применяя выжигаемое вещество, а подбором размера частиц керамических составляющих, спекающихся при образовании носителя.

Обычно предпочтительным является добавлять к смеси, из которой нужно получить носитель, от 1 до 3% от веса компонентов окиси алюминия, обозначаемых как окись алюминия, керамической связки, что придает дополнительную прочность обожженному носителю. Можно применять соответствующие керамические связки, и после обжига таковые обычно содержат такие компоненты (обозначаемые как окислы (оксиды)), как двуокись кремния, окись алюминия, оксиды (окислы) щелочных металлов, окись (сесквиоксид) железа, двуокись титана, причем первые два являются основными. Найдено, что наиболее пригодны связующие, содержащие значительные количества щелочных металлов, примерно, до 5%, и более предпочтительно, от 2% до 4%. Особенно предпочтительные связующие содержат силикат кальция и силикат магния, которые либо добавляют в виде самих веществ, либо они образуются in situ.

Описание предпочтительных вариантов изобретения

Далее в описании изобретения приводятся следующие примеры, которые даны лишь с целью иллюстрации и ни в коей мере не ограничивают объем изобретения.

Пример 1

В данном примере подробно описывается приготовление носителей с применением рецептур, описанных в следующих примерах. Керамические компоненты смешивают с веществом для выжигания (измельченная скорлупа ореха) и борной кислотой, примерно, в течение минуты. Добавляют воду и затравку альфа-окиси алюминия, причем воду добавляют в количестве, необходимом для того, чтобы смесь могла подвергаться экструзии. Обычно это составляет около 30% весовых. Смесь перемешивают, примерно, 4,5 минуты и затем добавляют 5% весовых от веса керамических компонентов вазелина с целью облегчить экструзию. Затем смесь перемешивают еще 3,5 минуты прежде, чем продавливать через экструдер в форме полых цилиндров и сушить для удаления практически всей связанной воды. Затем ее обжигают в туннельной печи при максимальной температуре около 1460-1490oC в течение, примерно, 5 часов.

Ингредиенты смешивали в следующих соотношениях:

Керамические компоненты

Альфа-окись алюминия (Тип N 1) - 46,7%

Альфа-окись алюминия (Тип N 2) - 27,4%

Затравка альфа-окиси алюминия (Тип N 3) - 2,2%

Гиббсит - 18,3%

Диспергируемый бемит - 4,1%

Керамическая связка - 1,3%

Другие компоненты в процентах от общего количества керамических компонентов:

Органические вещества для выжигания (скорлупа земляного ореха - 20%

Вазелин - 5%

Борная кислота - 0,15%

Вода - количество, достаточное для экструзии смеси - Около 30%

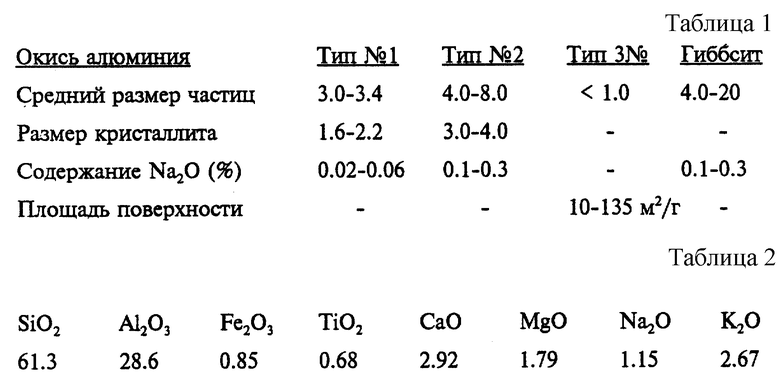

См. также табл.1.

Керамическая связка имеет (в % весовых) типичный состав(см. табл. 2).

Пропитка носителя

Обожженный катализатор разделяют на две части и одну часть пропитывают веществом, образующим двуокись титана в количестве, достаточном для получения заданного содержания двуокиси титана в высушенном готовом носителе. Вторую часть вообще не обрабатывают двуокисью титана.

Пропитку проводят, взвешивая количество, необходимое для получения заданного уровня в конечном носителе соответствующего источника двуокиси титана. В Примере 1 таковой находится в виде водорастворимой соли титана (титан (IV) бис(аммонийлактато)- дигидроксид), известный в промышленности как "TYZOR LA".

Общий объем используемого раствора в каждом случае эквивалентен общему объему пор в носителе.

Носитель в виде гранул импрегнируют (пропитывают), медленно добавляя к нему при перемешивании. Когда прибавление закончено, импрегнированный носитель оставляют стоять 30 минут, а затем сушат в течение ночи при 120oC. Если не указано иначе, обжигают при 500oC в течение шести часов.

Получение катализатора

Описанные выше носители применяют для получения катализатора для синтеза окиси этилена. Способ получения в целом соответствует таковому, описанному в Патенте США N 5380697. Все образцы носителей, описанные выше, подвергаются идентичной обработке.

Процесс

Далее описываются стандартные условия испытания катализатора в микрореакторе и методики, применяемые для испытания катализатора в реакции синтеза окиси этилена из этилена и кислорода. От трех до пяти граммов измельченного катализатора (14-20 меш.) загружают в U-образную трубку из нержавеющей стали с внутренним диаметром 0,21 дюйма. U-образную трубку погружают во флоат-ванну (теплоноситель), а концы подсоединяют к газопроводной системе. Вес используемого катализатора и скорость тока газа на входе подбирают так, чтобы достичь скорости тока газа 6800 мл на мл катализатора в час. Давление газа на входе составляет 325 фунт/дюйм2 (2241 кН/м2).

Готовая смесь, пропускаемая через подложку (носитель) для катализатора (в течение одного полного цикла) за все время испытания (включая запуск), содержит 25% этилена, 7,0% кислорода, 7% двуокиси углерода, 61% азота и от 2,5 до 10 промилле (объемных) этилхлорида в качестве замедлителя.

Реактор (теплоноситель) выдерживают при температуре 180oC в течение получаса, а затем в последующие получасовые периоды поднимают ее до 190 и до 200oC. Затем ее постепенно повышают на 10oC в час в течение последующих двух часов и еще получаса, достигая рабочей температуры 225oC. Затем температуру регулируют так, чтобы достичь постоянного уровня окиси этилена в токе продукта 1,5% (T1,5).

Уровень замедлителя поддерживают при 10 ppm o/oo в течение 6,5 часов, а затем при 2. Вследствие небольших различий в составе поступающего газа, скорости тока газа и в калибровке аналитических приборов, применяемых для определения состава газа на входе и выходе, измеряемая селективность и активность данного катализатора может несколько меняться от одной испытуемой партии к другой.

Чтобы сравнение работы испытуемых катализаторов в различное время было значимым, корректным (имело смысл), катализаторы, описанные в данном примере, иллюстрирующем вариант изобретения, испытывали одновременно (т.е. параллельно). Полученные результаты: с двуокисью титана значения S1,5 и Т1,5 равны 83,3% и 227oC. В отсутствие обработки двуокисью титана соответствующие значения равны 82,5% и 235oC. Это указывает, что пропитка является очень эффективным способом достичь преимущества от введения двуокиси титана в носитель.

Пример 2

Наряду с носителем сравнения получают дополнительно носитель по данному изобретению и обрабатывают катализатором точно так, как описано в примере 1.

Носитель, однако, отличается по составу, который представляет собой следующее:

Керамические компоненты

Альфа-окись алюминия (Тип N 4) - 74,5%

Альфа-окись алюминия (Тип N 5) - 24,5%

Керамическая связка - 1,0%

Содержание других компонентов выражено в процентах от общего количества керамических компонентов:

Органическое выжигаемое вещество (скорлупа земляных орехов) - 25%

Вазелин (смазка) - 5%

Борная кислота - 0,1%

Вода... достаточно для экструзии - Около 30%

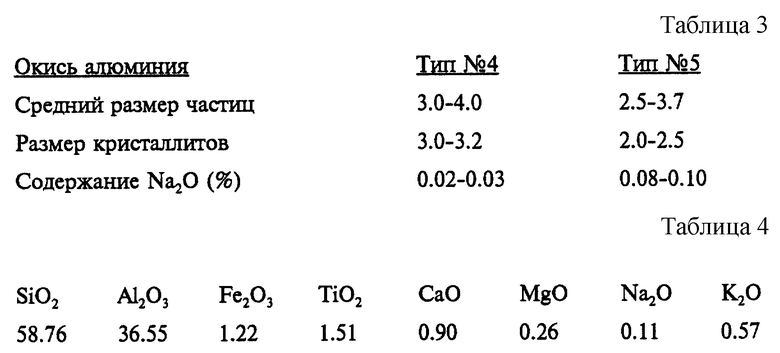

Также см. табл. 3.

Керамическая связка имеет (в % весовых) типичный состав (см. табл. 4.).

Обожженный катализатор разделяют на две части и затем одну часть обрабатывают водным раствором оксалата титана так, как описано выше, в количестве, достаточном для того, чтобы конечное содержание титана в сухом готовом носителе составляло 500 ppm o/oo. Вторую часть вообще не обрабатывают двуокисью титана.

Чтобы провести значимое (корректное) сравнение эффективности, катализаторы, описанные в данном приведенном в качестве иллюстрации варианте изобретения, проверяют одновременно (т.е. параллельно). Полученные результаты: с двуокисью титана значения S1,5 и T1,5 составляют 82,5% и 232oC. В отсутствие двуокиси титана соответствующие величины равны 81,7% и 235oC.

Пример 3

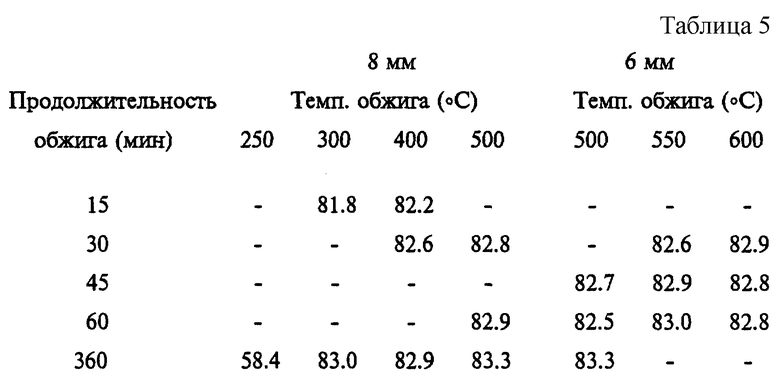

В данном примере оценивается влияние условий обжига, применяемого для получения двуокиси титана в носителе, на селективность получающегося катализатора. В каждом случае носитель получают одним и тем же способом и катализатор, осаждаемый на нем, является одним и тем же. Оценку селективности проводят так, как описано в примере 1. Носитель получают в виде частиц размером 6 или 8 мм в диаметре и в каждом случае количество добавляемой (вводимой) двуокиси титана составляет до 0,05% весовых.

Результаты представлены в табл. 5.

Как ясно из данных табл. 5, обжиг предпочтительно проводить при температуре около 300oC или выше в течение, по меньшей мере, 15 минут и, примерно, до 360 минут или более, причем при более высоких температурах требуется меньше времени.

Пример 4

Следующий пример, показывающий влияние условий обжига на селективность, проводится аналогично примеру 1, за исключением того, что селективность определяют в условиях, при которых превращение (конверсия) в окись этилена поддерживают на уровне 40% и состав подаваемого газа следующий:

Кислород - 8,5 об.%

Этилен - 30,0 об.%

Двуокись углерода - 5,0 об.%

Азот - 54,0 об.%

Хлористый этил - 2,5 об.%

и скорость тока газа составляет 3300 GHSV (мл газа на мл катализатора в час) при давлении 210 фунт/дюйм2 (1448 кН/м2).

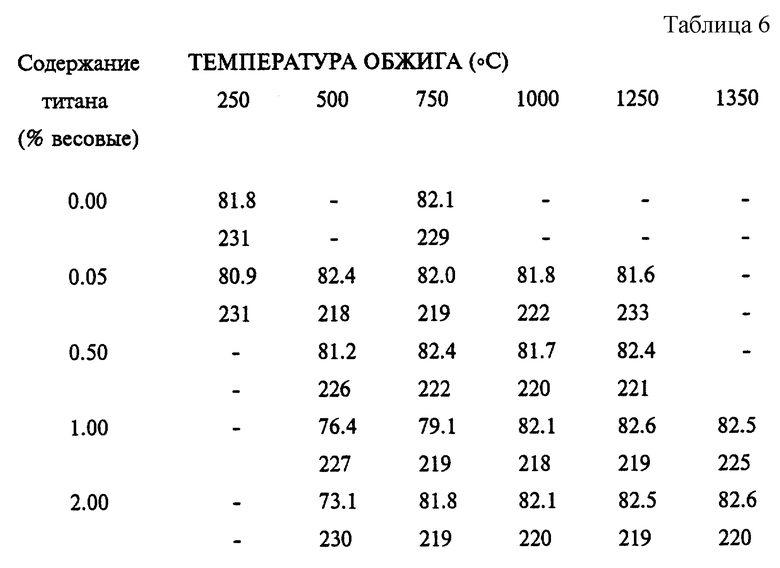

Приведенные величины, следовательно, представляют собой значения S40 и Т40. Пропитку проводят оксалатом титана (см. табл. 6).

Содержание двуокиси титана можно получить, умножив величину содержания титана на 1.67.

Приведенные данные подтверждают, что обжиг при слишком высокой температуре может быть вреден и более длительное время обжига при температурах выше 500oC не повышает селективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2115469C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| НОСИТЕЛЬ ДЛЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2104086C1 |

| ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2032621C1 |

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| НАСАДОЧНЫЙ ЭЛЕМЕНТ КОЛОННЫ | 1997 |

|

RU2160629C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2132349C1 |

Описывается способ получения носителя для катализаторов на основе альфа-окиси алюминия, включающий: а) получение смеси, содержащей окись алюминия, керамическую связку, жидкую среду и, возможно, органические выжигаемые вещества, вещества, способствующие формованию, и смазки; b) формование смеси в виде частиц (гранул) носителя; с) сушку и обжиг частиц носителя при температуре от 1200 до 1500°С с образованием пористых частиц носителя; d) пропитку пористых частиц носителя генератором двуокиси титана в жидкой среде; e) обжиг пропитанных частиц носителя при температуре, достаточной для удаления летучих и образования двуокиси титана. Технический результат - исключение уплотнения структуры носителя, что ведет за собой появление нежелательных свойств. 5 з.п. ф-лы, 6 табл.

| US 5380697 A, 10.01.1995 | |||

| 1971 |

|

SU412928A1 | |

| US 5384302 A, 24.01.1995 | |||

| US 5145968 A, 08.09.1992 | |||

| US 5418202 A, 23.05.1995 | |||

| DE 3803894 A1, 10.08.1989 | |||

| EP 640598 A1, 01.03.1995. | |||

Авторы

Даты

2000-06-20—Публикация

1997-04-17—Подача