Изобретение относится к технологии получения катализатора и может быть использовано в системах нейтрализации отработавших газов автотранспорта, в том числе для повышения эффективности очистки при пуске, на холостом ходу и малых нагрузках на двигатели.

Известен способ получения электронагреваемого каталитического нейтрализатора, где катализатор нанесен на металлическую основу в виде ленты толщиной 0,04 мм из специального металлического сплава, через которую пропускают электрический ток и быстро выводят нейтрализатор на рабочую температуру (6 Б137 - Каталитические нейтрализаторы для автомобилей. - РЖ. Автомобильной транспорт. -М.: ВИНИТИ, 1994, N 6, с. 17).

Однако данный способ может быть использован только в блочных каталитических нейтрализаторах с металлической основой в виде фольги, сложных по конструкции и технологии изготовления. Неизбежные в процессе эксплуатации прогары снижают надежность и долговечность работы нейтрализаторов.

Наиболее близким к предлагаемому изобретению является способ изготовления фильтра для улавливания частиц в отходящих газах дизелей (11 Б 123-Новый эффективный фильтр для улавливания частиц в ОГ дизелей. -РЖ. Автомобильный транспорт.- М.:ВИНИТИ, 1993, N 11 - 12, с. 16). В каналы корпуса керамического фильтра наносят каталитическое покрытие на основе драгоценных металлов, используя термическую обработку. Фильтр также содержит электросопротивление, которое питается от сети 220 В и служит для сжигания частиц в отработавших газах.

Однако данный фильтр обладает недостаточно высокой степенью очистки отработавших газов при пуске, на холостом ходу и малых нагрузках на двигатель, т. к. требует значительного времени прогрева катализатора до начала его эффективной работы.

Задачей данного изобретения является повышение эффективности очистки отработавших газов от вредных примесей при пуске, на холостом ходу и малых нагрузках за счет сокращения времени прогрева катализатора до его температуры.

Задача решается способом изготовления каталитического нейтрализатора отработавших газов двигателей внутреннего сгорания, включающем нанесение в каналы его керамического корпуса покрытия на основе металла платиновой группы с последующей термической обработкой и использованием электрического сопротивления, подсоединяемого к источнику питания, причем для получения покрытия используют органозоль в виде ультрадисперсного металла платиновой группы, осажденного на кристаллах нафталина, который наносят в каналы предварительно нагретого корпуса, а затем после термической обработки на полученном покрытии изготовляют электрические контакты путем нанесения на него в местах подсоединения к источнику питания органозоля в виде ультрадисперсного серебра, осажденного на кристаллах нафталина, который также подвергают термической обработке. Термическое обработку при нанесении покрытия и изготовлении электрических контактов выполняют путем расплавления органозоля при 100 - 120oC, сушки и отжига при 350 - 400oC. Покрытие органозолем и термическую обработку проводят многократно до достижения толщины покрытия к каналах не менее 5 мкм, а в местах электрических контактов 30 - 50 мкм.

Предлагаемый способ нанесения каталитического покрытия с использованием ультрадисперсного металла, осажденного на нафталине, позволяет получить электрическое сопротивление - качественную электропроводную пленку металла (т. е. избежать несплошности покрытия, островковых фрагментов - нарушающих электропроводность, а также остатков связующего, являющегося диэлектриком) за счет ультрадисперсности частиц и полного удаления нафталина при термической обработке. Нанесение электропроводной пленки катализатора необходимого электросопротивления и электрических контактов в сочетании с выбранным напряжением обеспечивают необходимую мощность и скорость электроподогрева и осуществляют практически мгновенный электроподогрев непосредственно зоны каталитического контакта. Необходимое электросопротивление задается толщиной пленки не менее 5 мкм, которая обеспечивается многократным нанесением органозоля и термической обработки. Толщина пленки менее 5 мкм не обеспечивает сплошности покрытия и постоянства электрических характеристик по всей поверхности пленки. Верхний предел толщины пленки выбирают исходя из подавляемого напряжения. Нанесением в места подсоединения электрического сопротивления к источнику питания органозоля ультрадисперсное серебро-нафталин создают электрические контакты, заданную толщину которых обеспечивают многократным нанесением серебра до толщины покрытия 30 - 50 мкм. При толщине менее 30 мкм возникают прогары пленки в местах контакта, толщина более 50 мкм нецелесообразна, т.к. увеличивает расход драгметалла, не повышая надежности работы. Высокое качество нанесения контактов также обусловлено ультрадисперсным состоянием частиц серебра, которое обеспечивает высокую адгезию контактов к поверхности электропроводной пленки металла и многократно наносимых слоев друг к другу.

Способ осуществляется следующим образом. Монолитный керамический корпус нагревают до температуры 100 - 120oC и его каналы, подлежащие металлизации, обрабатывают твердым органозолем нафталин-ультрадисперсный металл платина или платина-палладий (в соотношении 1:3) в виде стержня. Покрытие из органозоля расплавляют, равномерно распределяют по поверхности, выдерживают до полного удаления органической фазы (нафталина) и прокаливают при температуре 350 - 400oC до образования металлической пленки.

Заданное электросопротивление пленки получают путем многократного ее нанесения и достижения толщины не менее 5 мкм. Электрические контакты получают многократным нанесением в места подсоединения к источнику питания на полученной пленке платины органозоля ультрадисперсное серебро-нафталин с сушкой каждого слоя при 100 - 120oC в течение 3 - 5 мин и отжигом при 350 - 400oC в течение 5 - 7 мин. Толщину пленки определяют весовым методом, электросопротивление пленки замеряют омометром В7-26.

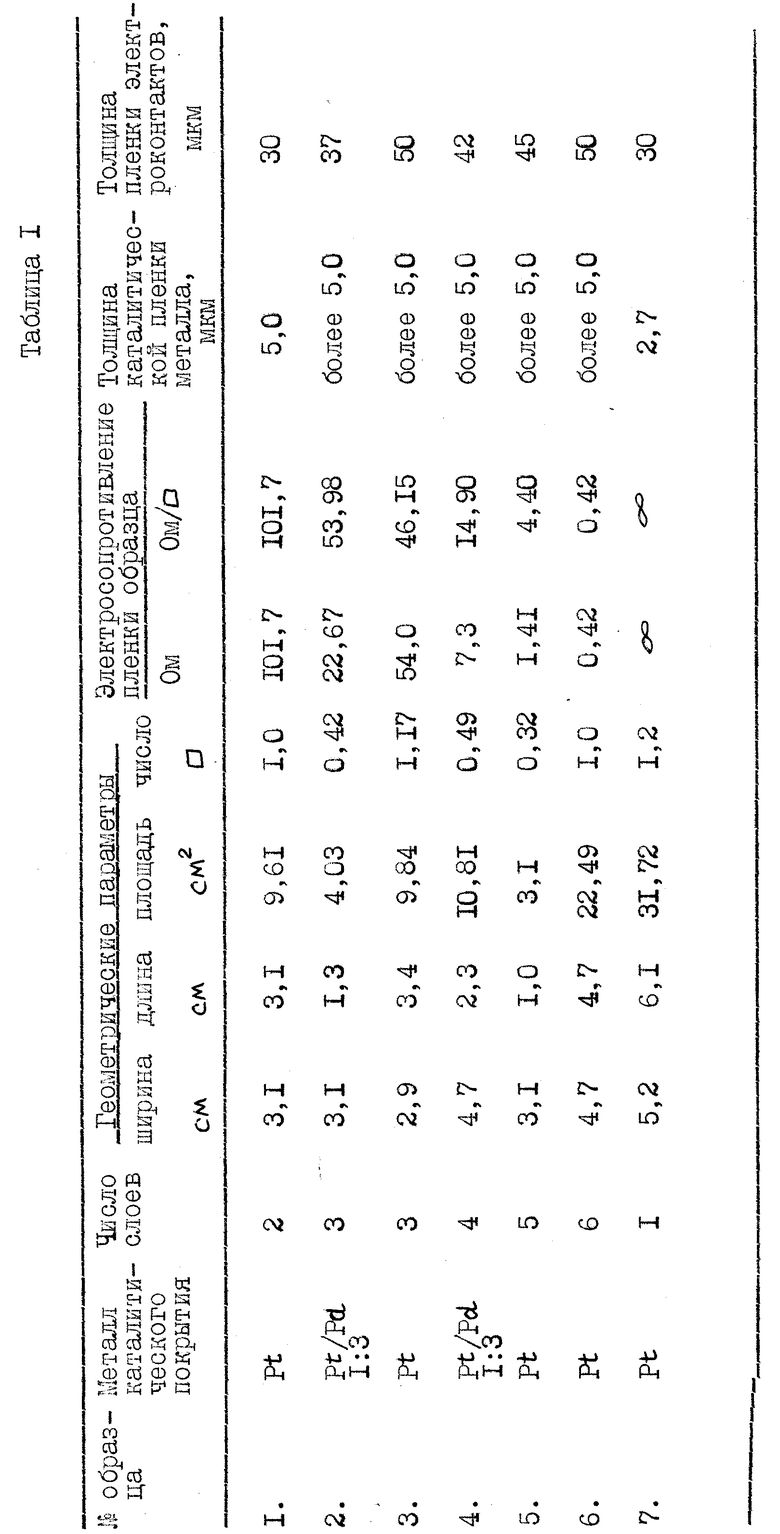

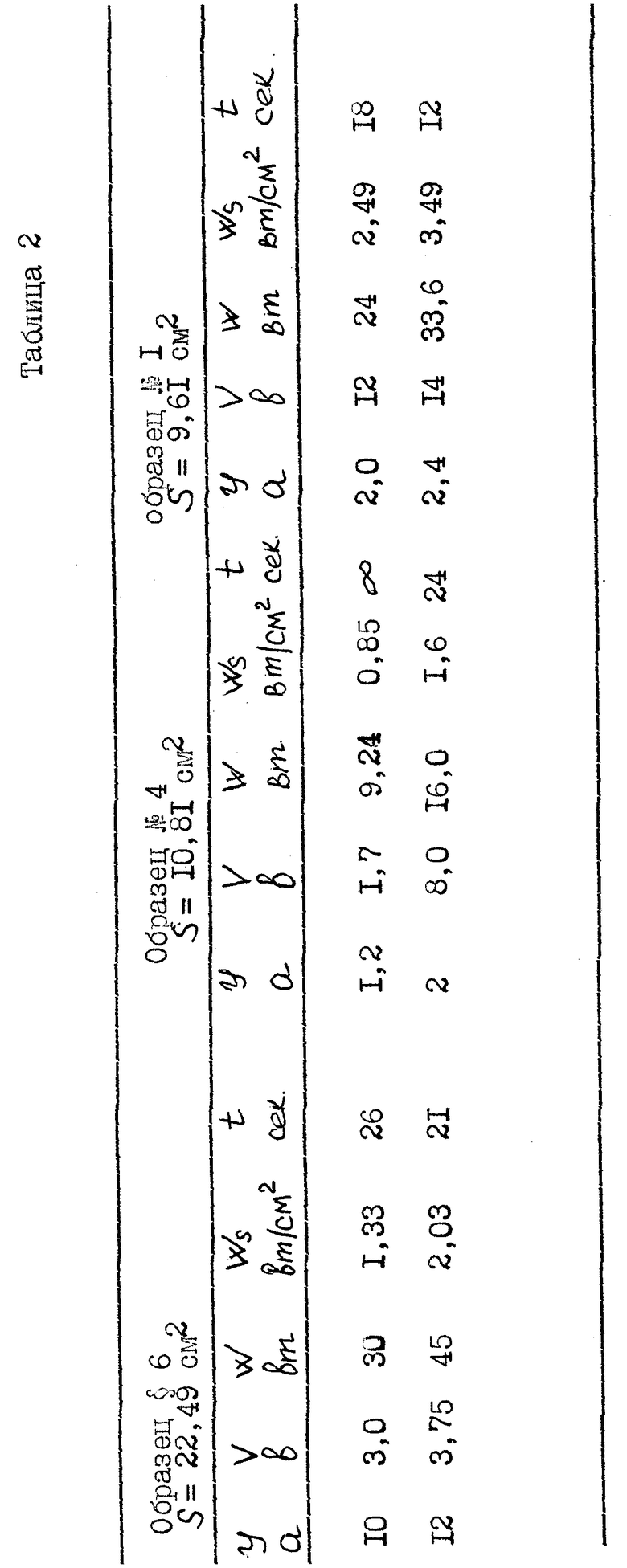

Примеры конкретного выполнения, а также геометрические в электрофизические характеристики каталитической пленки Pt или Pt/Pd<сведены в таблицы. На образцах 1,4 и 6 определена мощность электронагрева пленки металла, необходимая для достижения 216oC. Для этого на образцы подают ток указанной в таблице 2 силы, замеряют напряжение и время нагрева (t, с) пленки до указанной температуры, определяемой по началу плавления кристаллика антроцена, помещенного на поверхность пленки металла. Нагрев до 216oC при удельной мощности 1,3 - 3,5 Вт/см2 достигается за 12 - 26 с. На образце 4 при удельной мощности 0,85 Вт/см2 кристаллик антрацена сублимировал без плавления.

Способ позволяет осуществлять электронагрев непосредственно электропроводной пленки каталитически активного металла, нанесенной в каналы керамического корпуса, т. е. начинать катализ практически мгновенно (температура вспышки катализатора 200 - 220oC достигается в течение 12 - 26 с момента подачи электрического напряжения, в прототипе через 15 - 20 мин), что обеспечивает эффективную очистку отработавших газов в начальный период после пуска двигателя.

Способ не требует наличия специальных электроустройств, систем регулирования напряжения, а также позволяет контролировать унос катализатора по увеличению электросопротивления (периодические замеры) и проводить многократную регенерацию катализатора по толщине планки и площадки нанесения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КАТАЛИЗАТОРА НА КЕРАМИЧЕСКИЙ НОСИТЕЛЬ | 1997 |

|

RU2134156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ СЕРЕБРЯНЫХ ПОКРЫТИЙ | 1989 |

|

SU1623544A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ СЕРЕБРЯНЫХ ПОКРЫТИЙ | 1992 |

|

RU2083064C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ РАСТВОРОВ МЕТАЛЛОВ | 1994 |

|

RU2088328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ CO | 1996 |

|

RU2108152C1 |

| ПОДЛОЖКА ФИЛЬТРА, СОДЕРЖАЩАЯ ЗОНАЛЬНО НАНЕСЕННОЕ ПОКРЫТИЕ ИЗ ПОРИСТОГО ОКСИДА С КАТАЛИЗАТОРОМ | 2014 |

|

RU2650992C2 |

| СИСТЕМА НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ВЫБРОСОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С БЕНЗИНОВЫМИ ДВИГАТЕЛЯМИ | 2013 |

|

RU2618685C2 |

| Способ приготовления блочного катализатора | 2023 |

|

RU2825302C1 |

| Способ изготовления электрического контакта | 1986 |

|

SU1345268A1 |

Изобретение относится к технологии получения катализаторов и может быть использовано в системах нейтрализации отработавших газов автотранспорта. Предлагаемый способ включает нанесение в каналы его керамического корпуса покрытия на основе металла платиновой группы с последующей термической обработкой и использование электрического сопротивления, подсоединяемого к источнику питания, причем в качестве покрытия используют органозоль в виде ультрадисперсного металла платиновой группы, осажденного на кристаллах нафталина, который многократно наносят в каналы предварительно нагретого корпуса, а затем после термической обработки на полученном покрытии изготовляют электрические контакты путем многократного нанесения на него в местах подсоединения к источнику питания органозоля в виде ультрадисперсного серебра, осажденного на кристаллах нафталина, который также подвергают термической обработке. Технический результат - повышение эффективности процесса очистки отработавших газов от вредных примесей при пуске, на холостом ходу и малых нагрузках на двигатель. 2 з.п. ф-лы, 2 табл.

| Новый эффективный фильтр для улавливания частиц в ОГ дизелей | |||

| Автомобильный транспорт | |||

| - М.: ВИНИТИ, 1993, N 11-12, с.16 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО БЛОКА ДЛЯ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗОВЫХ ВЫБРОСОВ | 1994 |

|

RU2080179C1 |

| 0 |

|

SU160482A1 | |

| DE 4410353 A1, 29.09.94 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1976 |

|

SU734757A1 |

| Каталитический нейтрализатор для автомобилей | |||

| Автомобильный транспорт | |||

| - М,: ВИНИТИ, 1994, N 6, с.17. | |||

Авторы

Даты

1999-06-20—Публикация

1998-03-24—Подача