Изобретение относится к технологии получения изделий с помощью энергии взрыва и может быть использовано для изготовления сверхпроводящих соленоидов, деталей электрических машин, работающих в условиях циклических нагрузок и кручения.

Известен способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом /Патент РФ N 1732572, опубл. 20.06.97, БИ N 17/97, М.кл. B 23 K 20/08/, при котором устанавливают соосно трубчатый полостеобразующий элемент с удаляемым наполнителем и наружную оболочку, в зазор между ними засыпают порошок сверхпроводящего материала и инициируют заряд взрывчатого вещества /ВВ/. Между наружной поверхностью полостеобразующего элемента и слоем порошка сверхпроводящего материала помещают трубчатую упрочняющую прослойку из высокоэлектропроводного металла с внутренним диаметром на 2-4 мм большим наружного диаметра полостеобразующего элемента, берут ВВ со скоростью детонации, равной 2400-3520 м/с, а процесс ведут при отношении удельной массы ВВ /произведение толщины слоя на его плотность/ к сумме удельных масс наружной оболочки, порошка сверхпроводящей керамики и упрочняющей прослойки, равном 1,0-1,2.

Недостатком данного способа является наличие полостеобразующего трубчатого элемента, заполненного жидким наполнителем - водой, который, в сочетании с трубчатой упрочняющей прослойкой, не позволяет при сварке взрывом получать в сверхпроводнике высокий уровень давления за счет отраженных ударных волн, что, в свою очередь, приводит к образованию недостаточно прочных связей между частицами сверхпроводящего материала, а это снижает стойкость сверхпроводящих изделий, работающих в условиях кручения и циклических нагрузок.

Наиболее близким по техническому уровню и достигаемому результату является способ получения сверхпроводящих изделий с внутренней полостью /Патент РФ N 1827089, опубл. 20.02.96 г., БИ N 5/96, М.кл. B 23 K 20/08 - прототип/, при котором устанавливают соосно трубчатый полостеобразующий элемент с удаляемым наполнителем и трубчатую облицовку, в зазор между ними засыпают порошок сверхпроводящего материала и инициируют наружный заряд взрывчатого вещества, между зарядом ВВ и трубчатой облицовкой соосно размещают защитную трубчатую прослойку, в зазор между ней и трубчатой облицовкой засыпают тонкодисперсный керамический порошок, берут ВВ со скоростью детонации 1580-3800 м/с, а процесс ведут при отношении удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки, тонкодисперсного керамического порошка, трубчатой облицовки и порошка сверхпроводящего материала, равном 0,51-0,81.

Недостатком данного способа является наличие трубчатого полостеобразующего элемента, заполненного жидким наполнителем - водой, что при сварке взрывом не позволяет получать в сверхпроводящем материале высокий уровень давления из-за отраженных ударных волн малой интенсивности, а это, в свою очередь, приводит к образованию слабых связей между частицами сверхпроводника и тем самым снижается стойкость сверхпроводника в условиях циклических нагрузок и кручения.

Данный способ имеет невысокий технический уровень, что обусловлено наличием в технологической схеме трубчатого полостеобразующего элемента, заполненного жидким наполнителем - водой, которые при взрывном воздействии не обеспечивают получение ударных волн большой интенсивности в сверхпроводящем материале, что не позволяет получать высококачественные сверхпроводящие изделия с внутренней полостью, стойкие в условиях кручения и циклических нагрузок.

В связи с этим важнейшей задачей является создание нового способа получения сверхпроводящих изделий с внутренней полостью сваркой взрывом по новой технологической схеме формирования импульсов высокого давления, воздействующих на трубчатую облицовку с порошком сверхпроводящего материала и использования тепловых эффектов, возникающих в сверхпроводнике и трубчатой облицовке при взрывной обработке, на основе введения сплошного полостеобразующего элемента в виде стального стержня, образующего с трубчатой облицовкой в форме спирали, заполненной порошком сверхпроводящего материала единую систему, с навивкой в виде спирали трубчатой облицовки, заполненной порошком сверхпроводящего материала на полостеобразующий элемент в виде стального стержня, что при взрывном нагружении препятствует нарушению осевой симметрии заготовки, способствует получению более высокого давления в порошке сверхпроводящего материала за счет возникновения отраженных от полостеобразующего элемента ударных волн большой интенсивности, благодаря чему повышается качество сварки и плотность сверхпроводника; выбор диаметра полостеобразующего элемента в виде стального стержня в зависимости от наружного диаметра трубчатой облицовки обеспечивает при взрывном воздействии благоприятные условия взаимодействия облицовки с стержнем, способствует исключению трещинообразования в полостеобразующем элементе, а это, в свою очередь, способствует лучшей сохранности облицовки и сверхпроводящего материала от разрушения; заполнение пространства между полостеобразующим элементом и защитной трубчатой прослойкой тонкодисперсным керамическим порошком способствует при взрывном нагружении сохранности трубчатой облицовки от повреждения, обеспечивает симметричное формообразование витков спирали, замедляет теплоотвод от обрабатываемой заготовки при взрыве, что способствует надежной сварке частиц сверхпроводника, препятствует нежелательному взаимному сближению витков спирали, препятствует нежелательной сварке трубчатой облицовки с полостеобразующим элементом, способствует легкому освобождению сваренного изделия от полостеобразующего элемента, что, в свою очередь, способствует получению сверхпроводящих изделий высокого качества, с равномерной деформацией облицовки с порошком по длине спирали, с высокой и равномерной плотностью сверхпроводящей керамики; выбор внутреннего диаметра защитной трубчатой прослойки в зависимости от наружного диаметра спирали из трубчатой облицовки обеспечивает необходимый защитный зазор между спиралью и защитной трубчатой прослойкой, обеспечивающий при взрыве благоприятные условия перемещения частиц тонкодисперсного керамического порошка относительно обрабатываемой заготовки и элементов схемы сварки взрывом, благоприятные температурные условия сварки частиц сверхпроводящего материала; выбор скорости детонации ВВ и оптимального отношения удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой обеспечивает необходимый уровень давления и длительность его воздействия на обрабатываемую заготовку, скорость деформации частиц и разогрев сверхпроводника, что, в свою очередь, способствует получению сверхпроводящих изделий заданной формы, надежной сварке частиц сверхпроводящего материала между собой, уплотнению сверхпроводника до значений плотности, близких к предельным, исключает разрывы облицовки, что, в свою очередь, позволяет использовать полученные изделия в соленоидах и других электротехнических изделиях в условиях кручения, циклических нагрузок, без дополнительной операции спекания.

Техническим результатом заявленного способа является создание, на основе введения сплошного полостеобразующего элемента в виде стального стержня, образующего с трубчатой облицовкой в форме спирали, заполненной порошком сверхпроводящего материала, и тонкодисперсным керамическим порошком единую, взаимодействующую с защитной трубчатой прослойкой и продуктами детонации ВВ систему, нового технологического цикла, при котором по-новому формируется структура импульсов давления, воздействующих на спиралевидную трубчатую облицовку, заполненную порошком сверхпроводящего материала, обеспечивающего защиту изделий от повреждений, формообразование трубчатой облицовки с порошком в заданных пределах, уплотнение порошка с одновременной сваркой частиц между собой за счет создания давления необходимого уровня и длительности, а также разогрева сверхпроводника в ударном фронте и за счет тепла, выделяющегося при пластической деформации трубчатой облицовки, что способствует получению изделий с весьма высокой плотностью сверхпроводящего материала, составляющей 94-97% от его предельной плотности, с высокой стойкостью изделий к образованию трещин в условиях кручения и циклических нагрузок, обеспечивает легкое отделение изделий от оснастки, отсутствие нарушений осевой симметрии изделия, а также взаимного смещения витков в направлении оси сверхпроводящей спирали - все это делает пригодным предлагаемый способ для получения сверхпроводящих изделий с внутренней полостью в виде спиралей для обмоток сверхпроводящих соленоидов, токопроводов и других электротехнических изделий, работающих в условиях кручения, циклических нагрузок.

Указанный технический результат достигается тем, что в предлагаемом способе получения сверхпроводящих изделий с внутренней полостью сваркой взрывом, трубчатую облицовку, предварительно заполненную порошком сверхпроводящего материала, навивают на полостеобразующий элемент в виде стального стержня, удаляемого после сварки, диаметр полостеобразующего элемента выбирают равным 3-15 наружного диаметра трубчатой облицовки, между полостеобразующим элементом и защитной трубчатой прослойкой располагают слой тонкодисперсного керамического порошка, при этом внутренний диаметр защитной трубчатой прослойки составляет 1,12-1,56 наружного диаметра спиралевидной трубчатой облицовки, а процесс осуществляют при скорости детонации ВВ 2280-2990 м/с и отношении удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой равным 0,7-1,11. В таких условиях взрывного воздействия с оптимальным выбором материалов и конструкции элементов схемы сварки взрывом, в обрабатываемом изделии возникает благоприятная структура ударных волн, которая, в сочетании с разогревом заготовки в процессе сварки взрывом, обеспечивает получение сверхпроводящих изделий высокого качества, что позволяет использовать их в качестве обмоток соленоидов, токопроводов и т.п., работающих в условиях кручения, циклических нагрузок.

Новый способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом имеет существенные отличия по сравнению с прототипом как по конструкции получаемых изделий, так и по совокупности технологических приемов, физических эффектов, возникающих и используемых при сварке взрывом, а также по совокупности технологических приемов, условий и режимов при его осуществлении. Так предложено трубчатую облицовку, заполненную порошком сверхпроводящего материала, навивать в виде спирали на полостеобразующий элемент в виде стального стержня, что способствует при взрывном нагружении получению изделий с осевой симметрией, способствует получению более высокого давления в порошке сверхпроводящего материала за счет отраженных волн большой интенсивности, при этом стальной стержень не разрушается при взрыве, что способствует защите получаемого изделия от повреждений.

Предложено выбирать диаметр полостеобразующего элемента в виде стального стержня равным 3-15 наружного диаметра трубчатой облицовки, что обеспечивает при взрывном воздействии благоприятные условия взаимодействия трубчатой облицовки с полостеобразующим элементом, способствует исключению трещинообразования в полостеобразующем элементе, а это, в свою очередь, способствует сохранности сверхпроводящих изделий от повреждений облицовки и трещин в сверхпроводящем материале.

Предложено в пространстве между полостеобразующим элементом и защитной трубчатой прослойкой располагать слой тонкодисперсного керамического порошка, при этом внутренний диаметр защитной трубчатой прослойки составляет 1,12-1,56 наружного диаметра спирали из трубчатой облицовки, что при взрывном воздействии способствует сохранности облицовки изделий от нежелательных повреждений, препятствует возникновению недопустимых деформаций при формоизменении трубчатой облицовки и сверхпроводящего материала, препятствует нежелательному сближению витков спирали и перемещению изделия вдоль полостеобразующего элемента, препятствует нежелательной сварке облицовки с полостеобразующим элементом, замедляет теплоотвод в процессе нагружения, что способствует надежной сварке частиц сверхпроводящего материала, способствует легкому освобождению сваренного изделия от полостеобразующего элемента, способствует получению изделий с стабильной и высокой плотностью сверхпроводящего материала по длине спирали.

Предложено использовать при сварке взрывом ВВ со скоростью детонации 2280-2990 м/с, а отношение удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой выбирать равным 0,7-1,11, что обеспечивает необходимые для сварки уровень давления и длительность его воздействия на обрабатываемую спиральную заготовку, высокую скорость деформации элементов схемы, способствующую разогреву сверхпроводника, обеспечивает уплотнение сверхпроводника до значений плотности, близких к предельным для данного материала, надежную сварку частиц сверхпроводника между собой, при этом исключаются разрывы облицовки и трещины в сверхпроводящем материале, обеспечивается легкое извлечение сваренного изделия из оснастки.

Приведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существующим признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков решения, позволило выявить совокупность существенных отличительных признаков в заявленном объекте по отношению к усматриваемому заявителем техническому результату, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "Новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение для специалиста не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует требованию "Изобретательский уровень".

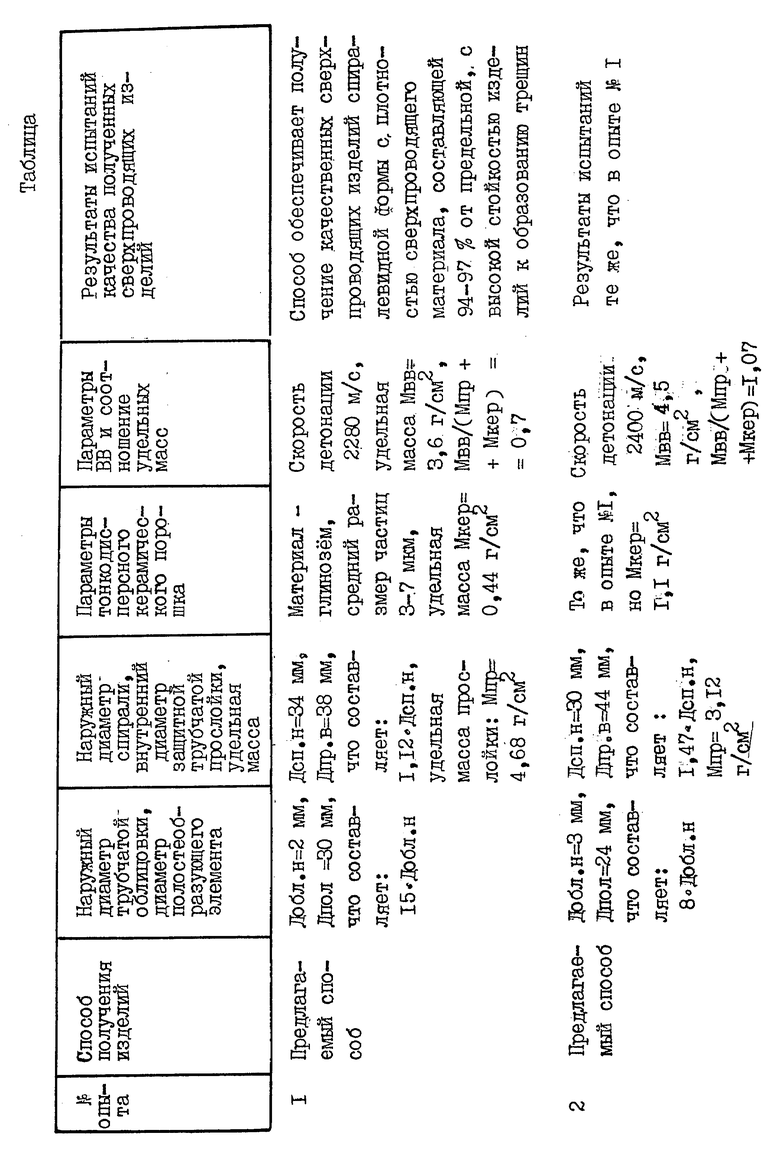

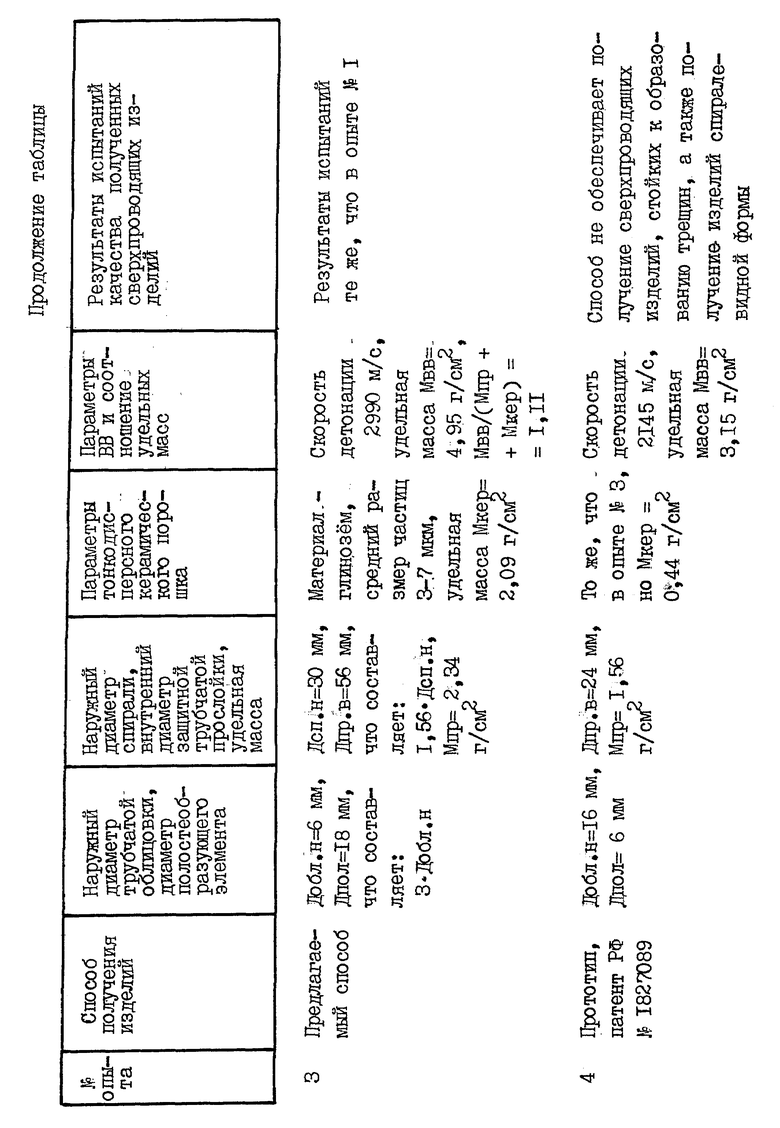

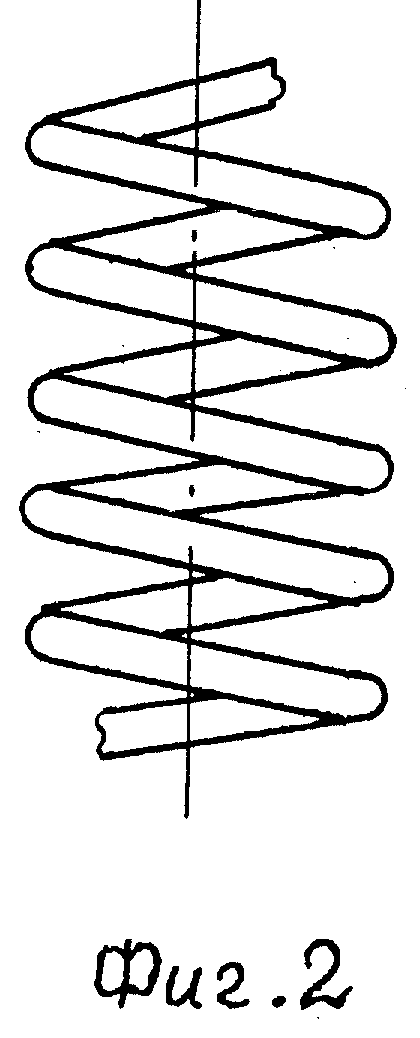

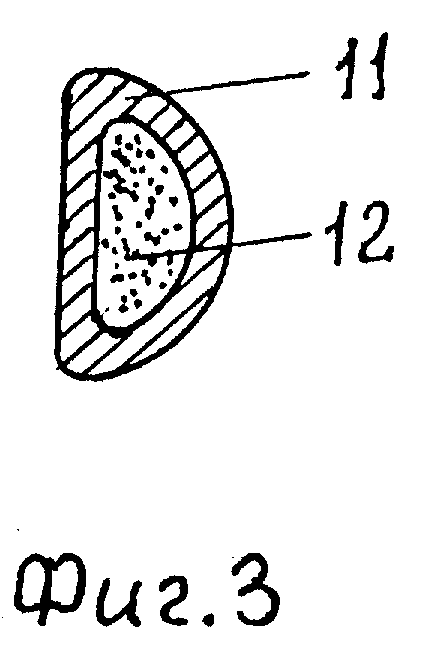

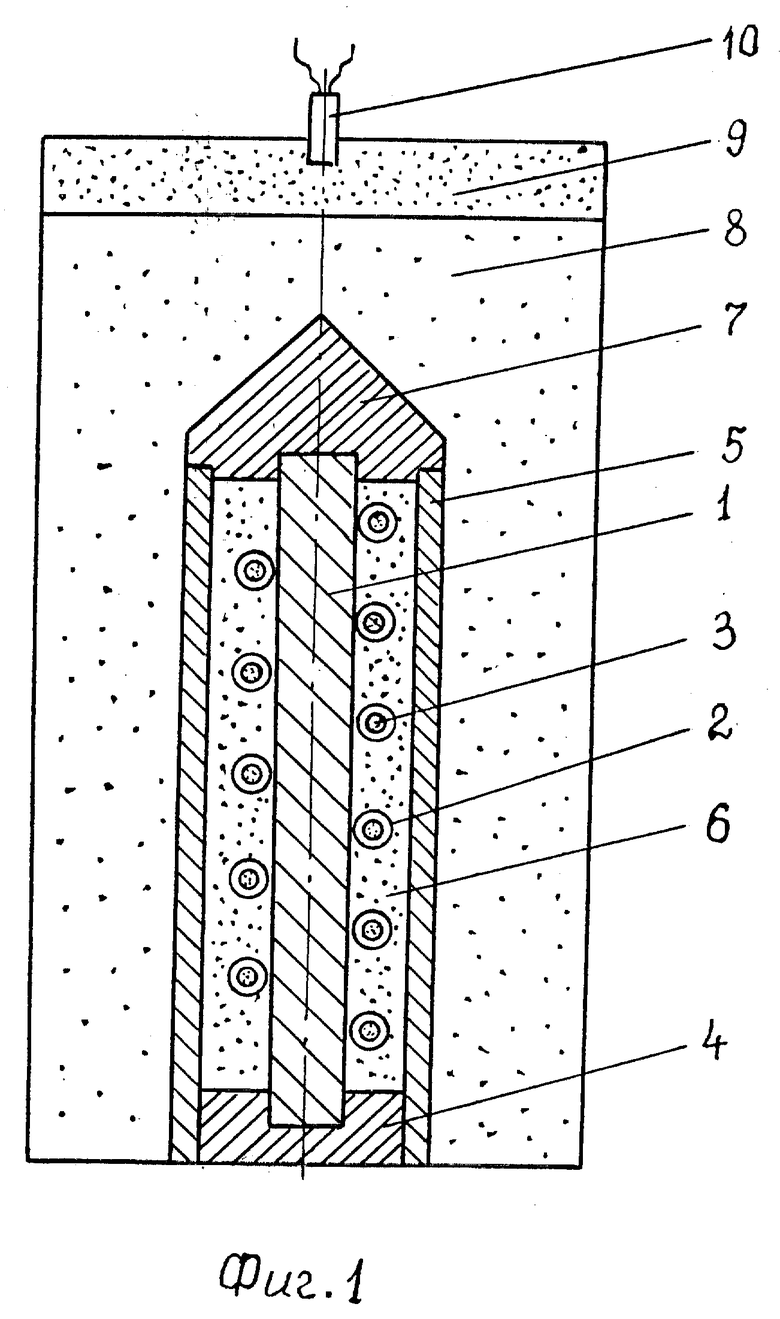

На фиг. 1 изображена схема сварки взрывом, ее фронтальный осевой разрез, на фиг. 2 - полученное сверхпроводящее изделие в виде спирали после извлечения из оснастки, на фиг. 3 - разрез фронтальной плоскостью одного из витков сваренного взрывом изделия, где 11 - сдеформированная трубчатая облицовка, 12 - спрессованный сверхпроводящий материал.

Предлагаемый способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом осуществляется в следующей последовательности. Берут трубчатую облицовку и заполняют ее порошком сверхпроводящего материала, по концам облицовку герметизируют. Берут полостеобразующий элемент 1 в виде стального стержня с диаметром, равным 3-15 наружного диаметра трубчатой облицовки 2, навивают облицовку 2, заполненную порошком сверхпроводящего материала 3, на полостеобразующий элемент 1 с необходимым шагом, придавая ей тем самым форму спирали, измеряют наружный диаметр спиралевидной трубчатой облицовки. Устанавливают соосно с помощью заглушки 4 полостеобразующий элемент 1 с навитой на него спиралевидной трубчатой облицовкой и защитную трубчатую прослойку 5, при этом внутренний диаметр защитной трубчатой прослойки 5 составляет 1,12-1,56 наружного диаметра спиралевидной трубчатой облицовки. Засыпают в зазор между полостеобразующим элементом 1 и защитной трубчатой прослойкой 5 тонкодисперсный керамический порошок 6, добиваясь, например, с помощью электровибратора, равномерного заполнения порошком 6 объема между витками спирали, полостеобразующим элементом и защитной трубчатой прослойкой 5. Устанавливают направляющий конус 7, размещают вокруг сборки кольцевой основной заряд ВВ 8 со скоростью детонации 2280-2290 м/с, осуществляют инициирование детонации в основном заряде ВВ 8 с помощью вспомогательного заряда ВВ 9 и электродетонатора 10, при этом отношение удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического между полостеобразующим элементом и защитной трубчатой прослойкой выбирают равным 0,7-1,11. После осуществления взрывного воздействия защитную трубчатую прослойку удаляют механической обработкой, удаляют направляющий конус и заглушку, удаляют спрессованный тонкодисперсный керамический порошок, например, с помощью электровибратора, удаляют из полости спирали полостеобразующей элемент. В результате получают сверхпроводящее изделие с внутренней полостью в виде спирали с плотностью сверхпроводящего материала, составляющей 94-97% от предельного значения, с качественной сваркой частиц сверхпроводящего материала между собой, с гладкой поверхностью металлической облицовки, с высокой стойкостью изделий к образованию трещин в условиях кручения и циклических нагрузок.

Пример 1 (см. таблицу, опыт 1). В качестве материала трубчатой облицовки использовали серебро Ср 999 /ГОСТ 6836-72/, наружный диаметр облицовки Dобл.н = 2 мм, внутренний Dобл.в = 1,2 мм, длина 1100 мм. Полость трубчатой облицовки заполняли с помощью электровибратора порошком сверхпроводящего материала, например, состава YBa2Cu3O7-x /ТУ 6-09-02-465-87/ с насыпной плотностью после виброутряски 3,2 г/см3. Брали полостеобразующий элемент в виде стального стержня длиной 100 мм из стали 40 /ГОСТ 1050-74/ диаметром Dпол = 30 мм, что составляет 15Dобл.н; навивали 10 витков трубчатой облицовки, заполненной сверхпроводящим материалом на полостеобразующий элемент с шагом 4 мм. Внутренний диаметр полученной спирали равен диаметру полостеобразующего элемента, то есть Dсп.в = Dпол = 30 мм, наружный диаметр спирали Dсп.н = Dпол + 2•Dобл.н = 30 + 2•2 = 34 мм. Защитную трубчатую прослойку изготавливали из стали Ст. 3 /ГОСТ 3380-71/ длиной 110 мм, с внутренним диаметром Dпр.в = 38 мм, что составляет 1,12•Dсп.н, толщина стенки защитной трубчатой прослойки Тпр = 0,6 см, плотность материала Ппр = 7,8 г/см3, удельная масса /произведение толщины слоя на его плотность/ Мпр = Тпр•Ппр = 0,6•7,8 = 4,68 г/см2. Устанавливали соосно с помощью стальной заглушки с углублением по центру полостеобразующий элемент с навитой на него спиралью из трубчатой облицовки и защитную трубчатую прослойку, после чего засыпали в зазор между полостеобразующим элементом и защитной трубчатой прослойкой с помощью виброустряски тонкодисперсный керамический порошок, например, глинозем с средним размером частиц 3-7 мкм, толщина слоя глинозема между полостеобразующим элементом и внутренней поверхностью защитной трубчатой прослойки составляет: Ткер = 0,5•(Dпр.в - Dпол) = 0,5•(3,80 - 3,0) = 0,4 см; плотность глинозема Пкер = 1,1 г/см3, удельная масса слоя тонкодисперсного керамического порошка Мкер = Ткер•Пкер = 0,4•1,1 = 0,44 г/см2 (при расчете Мкер наличие в слое керамического порошка спирали из трубчатой облицовки не учитывается). Устанавливали направляющий конус из стали Ст. 3, размещали вокруг сборки кольцевой основной заряд ВВ длиной 160 мм, представляющий собой смесь аммонита N 6 ЖВ с аммиачной селитрой в соотношении 1:2, внутренний диаметр основного заряда Dвв = 5 см, наружный диаметр Dвв.н = 13 см, толщина слоя основного заряда ВВ Твв = 0,5(Dвв.н - Dвв) = 0,5•(13 - 5) = 4 см; плотность ВВ Пвв = 0,9 г/см3, удельная масса заряда ВВ Мвв = Твв•Пвв = 4•0,9 = 3,6 г/см2. При выбранных параметрах схемы сварки взрывом отношение удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой равно: Мвв/(Мпр + Мкер) = 3,6/(4,68 + 0,44) = 0,7. Устанавливали сверху основного заряда ВВ вспомогательный заряд ВВ с повышенной склонностью к детонации, например, из аммонита N 6 ЖВ толщиной 15 мм, диаметром 13 см. Осуществляли инициирование детонации в зарядах ВВ с помощью электродетонатора, при этом скорость детонации в основном заряде ВВ составляет 2280 м/с. После сварки взрывом защитную трубчатую прослойку, направляющий конус и заглушку удаляли механической обработкой, а спрессованный тонкодисперсный керамический порошок удаляли с помощью электровибрационного инструмента, затем извлекали из полости спиралевидного изделия полостеобразующий элемент. В результате получили сверхпроводящее изделие с осевой симметрией в виде спирали с плотностью сверхпроводящего материала, составляющей 94-97% от предельной, с гладкой поверхностью металлической облицовки, с высокой стойкостью изделий к образованию трещин при работе в условиях кручения и динамических нагрузок.

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения. В качестве материала трубчатой облицовки использовали медь М1 /ГОСТ 859-66/, наружный диаметр облицовки Dобл.н = 3 мм, внутренний диаметр Dобл.в = 2 мм; длина 1000 мм. Диаметр полостеобразующего элемента Dпол = 24 мм, что составляет 8•Dобл.н, при навивке трубчатой облицовки на полостеобразующий элемент шаг навивки составлял 5 мм, количество витков - 10, внутренний диаметр спирали Dсп.в = Dпол = 24 мм, наружный диаметр спирали Dсп.н = Dпол + 2•Dобл.н = 24 + 2•3 = 30 мм. Внутренний диаметр защитной трубчатой прослойки Dпр.в = 44 мм, что составляет 1,47 Dсп.н; толщина стенки защитной трубчатой прослойки Тпр = 0,4 см, ее удельная масса Мпр = Тпр•Ппр = 0,4•7,8 = 3,12 г/см2. При выбранных размерах полостеобразующего элемента и защитной трубчатой прослойки толщина слоя тонкодисперсного керамического порошка Ткер = 0,5•(4,4 - 2,4) = 1,0 см, его удельная масса Мкер = 1,0•1,1 = 1,1 г/см2. Внутренний диаметр основного заряда ВВ Dвв = 5,2 см, наружный - Dвв.н = 15,2 см, толщина слоя основного заряда ВВ Твв = 0,5•(Dвв.н - Dвв) = 0,5•(15,2 - 5,2) = 5 см; удельная масса основного заряда ВВ Мвв = Твв•Пвв = 5•0,9 = 4,5 г/см2, его скорость детонации 2400 м/с. Диаметр вспомогательного заряда ВВ такой же, как у основного, т.е. равен 15,2 см, его толщина 1,5 см. При выбранных параметрах схемы сварки взрывом отношение удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой равно: Мвв/(Мпр + Мкер) = 4,5/(3,12 + 1,1) = 1,07. Результаты сварки взрывом сверхпроводящих изделий те же, что в примере 1.

Пример 3 (см. таблицу, опыт 3). То же, что в примере 1, но внесены следующие изменения. В качестве материала трубчатой облицовки использовали медь М1 /ГОСТ 859-66/, наружный диаметр облицовки Dобл.н = 6 мм, внутренний Dобл.в = 4 мм; длина 1000 мм. Диаметр полостеобразующего элемента Dпол = 18 мм, что составляет 3•Dобл.н; длина 140 мм. При навивке трубчатой облицовки на полостеобразующий элемент шаг навивки составлял 9 мм, количество витков - 10, внутренний диаметр спирали Dсп.в = Dпол = 18 мм, наружный диаметр спирали Dсп.н = Dпол + 2•Dобл.н = 18 + 2•6 = 30 мм. Внутренний диаметр защитной трубчатой прослойки Dпр.в = 56 мм, что составляет 1,56•Dсп.н; толщина стенки защитной трубчатой прослойки Тпр = 0,3 см, ее удельная масса Мпр = Тпр•Ппр = 0,3•7,8 = 2,34 г/см2, длина защитной трубчатой прослойки - 150 мм. При выбранных размерах полостеобразующего элемента и защитной трубчатой прослойки толщина слоя тонкодисперсного керамического порошка Ткер = 0,5•(Dпр.в. - Dпол) = 0,5 • (5,6 - 1,8) = 1,9 см, его удельная масса Мкер = Ткер•Пкер = 1,9•1,1 = 2,09 г/см2. В качестве основного заряда ВВ использовали смесь аммонита N 6 ЖВ с аммиачной селитрой в соотношении 1:1; длина основного заряда ВВ 200 мм, его внутренний диаметр Dвв = 6,2 см, наружный диаметр ВВ Dвв.н = 17,2 см, толщина слоя основного заряда ВВ Твв = 0,5•(Dвв.н - Dвв) = 0,5•(17,2 - 6,2) = 5,5 см. Удельная масса заряда ВВ Мвв = Твв•Пвв = 5,5•0,9 = 4,95 г/см2, скорость детонации ВВ = 2990 м/с. Диаметр вспомогательного заряда ВВ равен 17,2 см. При выбранных параметрах схемы сварки взрывом отношение удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки и слоя тонкодисперсного керамического порошка между полостеобразующим элементом и защитной трубчатой прослойкой равно: Мвв/(Мпр + Мкер) = 4,95/(2,34 + 2,09) = 1,11. Результаты сварки взрывом сверхпроводящих изделий те же, что в примерах 1 и 2.

При получении сверхпроводящих изделий по прототипу /см. таблицу, опыт 4/ из-за недостаточно высокого давления в сверхпроводящем материале и недостаточного разогрева в условиях высокоскоростного деформирования сваренные изделия имеют малую стойкость к хрупкому разрушению в условиях кручения, циклических нагрузок. Все это делает неэффективным рассматриваемый способ при получении сверхпроводящих соленоидов, токопроводов и других электротехнических изделий, пригодных для промышленного применения в условиях кручения и циклических нагрузок.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом, предназначенный для использования в электротехнической и радиоэлектронной промышленности для изготовления сверхпроводящих соленоидов, деталей электрических машин, впервые обеспечил получение качественных сверхпроводящих изделий спиралевидной формы с плотностью сверхпроводящего материала, составляющей 94-97% от предельной, с высокой стойкостью к образованию трещин в условиях кручения, циклических нагрузок; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его реализации; способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом, воплощенный в заявленном изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата. Следовательно, заявленное изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 1998 |

|

RU2132263C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ ПУТЕМ ВЗРЫВНОГО НАГРУЖЕНИЯ | 2008 |

|

RU2373035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2353487C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

Способ может быть использован для изготовления сверхпроводящих соленоидов, деталей электрических машин, работающих в условиях циклических нагрузок и кручения. Трубчатую облицовку с порошком сверхпроводящего материала навивают по спирали на полостеобразующий элемент в виде стального стержня. Между полостеобразующим элементом с трубчатой облицовкой и защитной трубчатой прослойкой размещают слой тонкодисперсного керамического порошка. Инициируют наружный заряд взрывчатого вещества. Процесс осуществляют с учетом скорости детонации взрывчатого вещества и его удельной массы. Учитывают также удельные массы защитной трубчатой прослойки и керамического порошка. После завершения процесса удаляют полостеобразующий элемент. Способ позволяет получить изделия с плотностью сверхпроводящего материала 94-97% от ее предельного значения. Полученные изделия обладают высокой стойкостью к образованию трещин. 1 з.п.ф-лы, 3 ил., 1 табл.

| SU 1827089 A3, 20.02.96 | |||

| Способ получения изделий с внутренними полостями сваркой взрывом | 1984 |

|

SU1210330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ КОНСТРУКЦИИ | 1992 |

|

RU2031763C1 |

| US 5067649 A, 26.11.91. | |||

Авторы

Даты

1999-06-20—Публикация

1998-05-18—Подача