Изобретение относится к технологии получения изделий из керамических сверхпроводящих порошков с помощью энергии взрыва и может быть использовано в радиоэлектронной промышленности для изготовления распыляемых мишеней, применяемых в условиях магнетронного и лазерного распыления.

Известно устройство для взрывного прессования порошка (а.с. СССР N 395173, кл. B 22 F 3/02, опубл. 28.08.73), включающее опорную плиту, пуансон и матрицу, выполненную в виде скользящей формообразующей рамы, перемещающейся совместно с прессуемым порошком. Недостатком данного устройства является то, что при его использовании для получения изделий из порошка все его основные элементы устройства: рама-матрица, формообразующая рама, опорная плита и пуансон в результате взрывного воздействия приходят в негодность из-за необратимой деформации и возможности появления откольных трещин в стальной опорной плите. Устройство пригодно лишь для прессования пластичных металлических порошков, а при прессовании изделий из хрупких керамических порошков в последних возникают трещины в виде расслоений либо множественных отколов по периферии прессовок. Поэтому устройство непригодно для прессования сверхпроводящих изделий из керамических порошков.

Наиболее близким по техническому уровню и достигаемому результату является способ получения сверхпроводящих изделий с внутренней полостью /Патент Р.Ф. N 1827089, кл. B 23 K 20/08, опублик. 20.02.96. При реализации первого варианта этого изобретения устанавливают соосно полостеобразующий элемент с удаляемым наполнителем и трубчатую облицовку. В зазор между ними засыпают порошок сверхпроводящего материала и инициируют наружный заряд ВВ, отличающийся тем, что с целью исключения повреждения поверхности трубчатой облицовки и повышения качества слоя из сверхпроводящего материала между зарядом ВВ и трубчатой облицовкой в зазор засыпают тонкодисперсный керамический порошок, берут взрывчатое вещество со скоростью детонации 1580 - 3800 м/с, а процесс ведут при отношении удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки, тонкодисперсного керамического порошка, трубчатой облицовки и порошка сверхпроводящего материала, равном 0,51 - 0,81. Второй вариант этого изобретения отличается от первого тем, что с целью получения несквозной внутренней полости берут ВВ со скоростью детонации не более 2280 м/с.

Данный способ имеет невысокий технический уровень, что обусловлено наличием в технологической схеме полостеобразующего элемента и трубчатой облицовки, что позволяет использовать данный способ лишь для получения длинномерных полых изделий круглого сечения со сквозной и несквозной полостью; защитную трубчатую прослойку необходимо удалять механической обработкой, что приводит к значительному расходу металлических труб при получении изделий. Все указанные недостатки в целом приводят к низкой эффективности данного способа для прессования высокоплотных крупногабаритных плоских изделий без защитных облицовок и внутренних полостей. При удалении металлической облицовки и полостеобразующего элемента возникают трещины в сверхпроводящем слое от внутренних напряжений.

В этой связи важнейшей задачей является создание нового способа получения сверхпроводящих изделий из порошка по новой технологической схеме размещения контейнеров с прессуемым порошком в пористой передающей среде из труднопрессуемого материала между метаемой пластиной и стальным основанием с использованием боковой оболочки контейнера из высокопластичного материала, определение ее оптимальной толщины в зависимости от толщины металлических пластин контейнера, определение скорости детонации ВВ и оптимального отношения его удельной массы к сумме удельных масс метаемой пластины, слоев пористой передающей среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка. Все эти режимы влияют на получение высокоплотных изделий без поперечных трещин. Кроме того, необходимо определение оптимальной удельной массы метаемой пластины к удельной массе стального основания, что позволяет устранить расслоения в прессовках от растягивающих напряжений при разгрузке нагружаемой системы.

В совокупности все перечисленные выше технологические приемы позволяют получить прессовки с плотностью, близкой к предельному значению (85-92%) из сверхпроводящего материала без расслоения и трещин с колебаниями плотности по объему прессовок, не превышающими 1-2%, при этом обеспечивается возможность многократного использования наиболее металлоемких деталей технологической схемы: метаемой пластины и стального основания (до 20-25 циклов).

Техническим результатом заявленного способа является создание нового технологического цикла, включающего технологическую схему с оптимальным расположением ее составляющих, найден оптимальный материал для оболочки контейнера и ее толщина, составляющая 0,9 - 1,2 толщины металлической пластины контейнера, что позволяет исключить краевые эффекты и связанные с ними сколы и трещины по периметру прессовки; определены параметры заряда ВВ: скорость детонации равна 3600 - 4400 м/с и оптимальное отношение удельной массы ВВ к сумме удельных масс метаемой пластины, слоев пористой передающей среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка, равное 0,095 - 0,292. Это обеспечивает получение высокоплотных изделий с плотностью 85-92% от теоретического значения с равномерной плотностью по всему объему (колебание плотности не более 1-2%) и без поперечных трещин. Найдено также оптимальное отношение удельной массы метаемой пластины к удельной массе стального основания, равное 0,25 - 0,7, что способствует получению высокоплотных прессовок без расслоений, а также обеспечивает высокую долговечность стального основания и метаемой пластины - до 20-25 циклов прессования. Полученные изделия можно использовать, например, в качестве распыляемых мишеней без спекания.

Указанный технический результат достигается тем, что один или несколько сборных контейнеров, содержащих прессуемый порошок сверхпроводящего материала, металлические пластины с двух сторон каждого слоя сверхпроводящего материала и боковую металлическую оболочку, устанавливают на равном расстоянии между стальной метаемой пластиной и стальным основанием, располагают на поверхности метаемой пластины заряд ВВ, а в пространстве между ней и стальным основанием располагают пористую передающую среду из труднопрессуемого материала, например из песка, при этом боковую оболочку каждого контейнера выполняют из высокопластичного материала, например, из свинца, толщиной, равной 0,9 - 1,2 толщины металлической пластины контейнера с прессуемым порошком, а процесс ведут при скорости детонации ВВ 3600 - 4400 м/с и при отношении его удельной массы к сумме удельных масс метаемой пластины, слоев пористой передающей среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка, равном 0,095-0,292, а также при отношении удельной массы метаемой пластины к удельной массе стального основания, равном 0,25-0,7.

Новый способ получения сверхпроводящих изделий из порошка имеет существенные отличия по сравнению с прототипом и аналогами как по качеству получаемых изделий, так по совокупности технологических приемов прессования при его осуществлении. Так предложено использовать пористую передающую среду из труднопрессуемого материала, например из песка, что обеспечивает возможность беспрепятственного извлечения контейнеров из передающей среды после взрывного нагружения, кроме того, песок является дешевым недефицитным материалом. Предложено контейнеры с прессуемым порошком устанавливать на равном расстоянии от метаемой пластины и стального основания, что обеспечивает симметрию процесса нагружения, способствует получению качественных изделий.

Предложено боковую оболочку каждого контейнера выполнять из высокопластичного материала, например, из свинца, толщиной, равной 0,9 - 1,2 толщины металлической пластины контейнера с прессуемым порошком, что обеспечивает совместимость усадки контейнера и его боковой оболочки, способствует устранению краевых эффектов в прессовках. При толщине оболочки ниже нижнего предела наблюдается частичное вытеснение прессуемого порошка из промежутка между стальными пластинами контейнера, возникают отколы и трещины в периферийных частях прессовок. Толщина оболочки больше верхнего предела нецелесообразна, так как на качестве прессовок это не отражается, но возникает неоправданно высокий расход материала на изготовление таких оболочек. Предложено новое сочетание технологических режимов. Предложено процесс вести при скорости детонации ВВ 3600 - 4400 м/с и при отношении его удельной массы к сумме удельных масс метаемой пластины, слоев пористой передающей среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка, равном 0,095 - 0,292. При скорости детонации ВВ и отношении удельных масс ниже нижнего предела плотность прессовок оказывается ниже 85% от предельного значения, потребуется операция спекания для использования таких изделий. При отношении удельных масс и скорости детонации ВВ выше верхнего предела в прессовках возникают трещины и расслоения, снижается долговечность стального основания и метаемой пластины. Предложено отношение удельной массы метаемой пластины к удельной массе стального основания выбирать равным 0,25 - 0,7. При отношении удельных масс, выходящих за предлагаемые пределы, в прессовках возникают расслоения.

Приведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого решения по совокупности признаков, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение для специалиста не следует явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

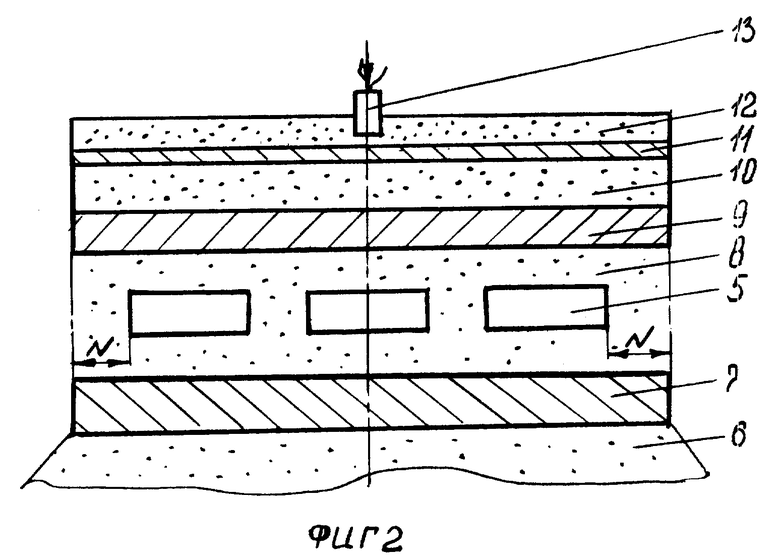

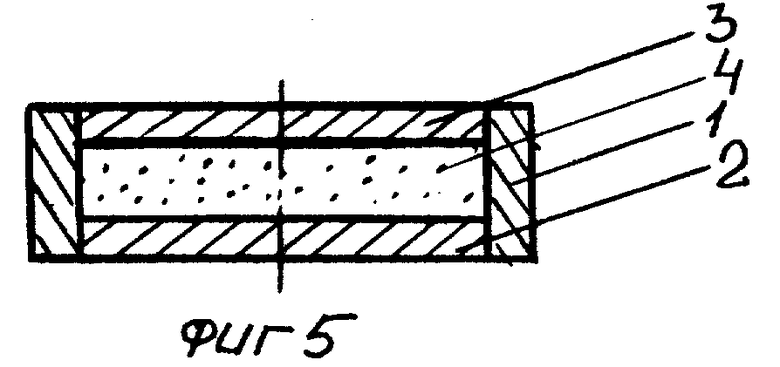

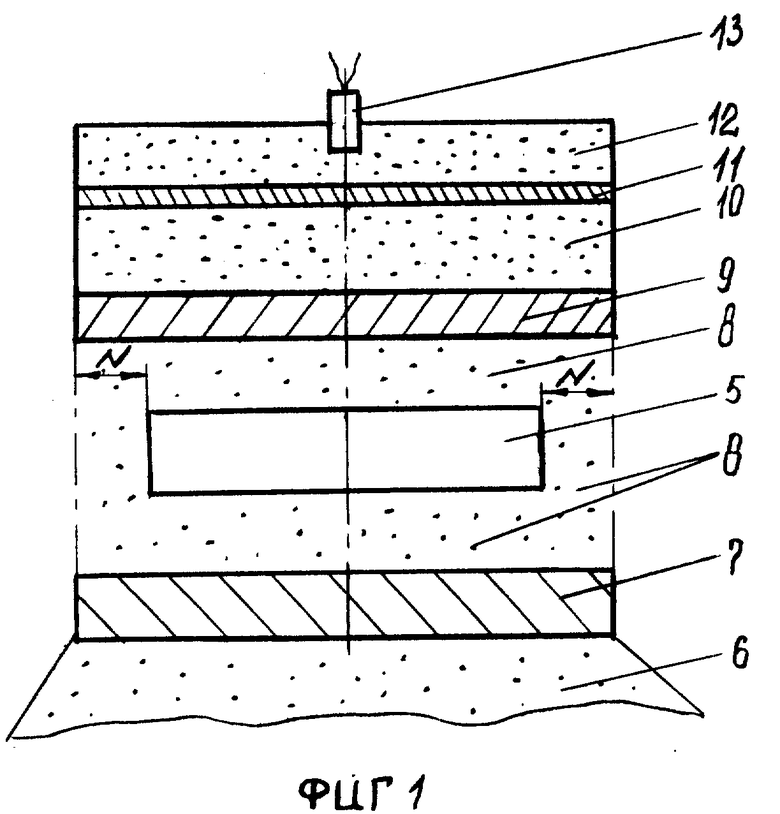

На фиг. 1 изображена схема получения сверхпроводящего изделия из порошка, ее поперечный осевой разрез; на фиг. 2 - схема получения нескольких сверхпроводящих изделий из порошка за один акт взрывного прессования; на фиг. 3 - вид по стрелке А на фиг. 2 в случае прессования сверхпроводящих изделий в виде дисков (для наглядности показаны только позиции 5, 7); на фиг. 4 - вид по стрелке А в случае прессования сверхпроводящих изделий в виде пластин квадратной формы (показаны только позиции 1-6): на фиг. 5 - поперечный разрез контейнера.

Предлагаемый способ получения сверхпроводящих изделий из порошка осуществляется в следующей последовательности.

Изготовляют боковую оболочку контейнера из высокопластичного материала 1, например из свинца, методом литья или штамповки толщиной, равной 0,9-1,2 толщины металлической пластины контейнера 2 или 3, запрессовывают в оболочку нижнюю металлическую пластину контейнера 2, засыпают в полученную емкость прессуемый порошок 4, запрессовывают верхнюю металлическую пластину контейнера 3. В сборе поз. 1-4 образуют контейнер с порошком 5. Верхнюю и нижнюю металлическую пластину контейнера 2, 3 изготовляют из одинакового металла и одинаковой толщины. Устанавливают на грунт 6 стальное основание, засыпают на стальное основание предварительный слой пористой передающей среды из труднопрессуемого материала, например из песка, устанавливают параллельно стальному основанию один, как на фиг. 1, или несколько (фиг. 2, 3, 4 ) контейнеров с прессуемым порошком 5, засыпают остальной слой пористой передающей среды из труднопрессуемого материала 8, устанавливают сверху этого слоя метаемую пластину 9, после сборки должно быть равным расстояние между метаемой пластиной и верхней поверхностью контейнера с прессуемым порошком 5 и расстояние между нижней поверхностью контейнера с прессуемым порошком 5 и стальным основанием 7. Расстояние N на фиг. 2-4 от боковой кромки метаемой пластины 9 до края контейнера должно быть равным не менее толщины метаемой пластины, чтобы исключить краевые эффекты (нестабильность свойств по краям прессовок); расстояние между смежными контейнерами К (см. фиг. 3-4 ) выбирается равным не менее толщины контейнера с прессуемым порошком 5, для исключения взаимовлияния контейнеров на ход процесса прессования. Устанавливают на поверхность метаемой пластины основной заряд ВВ 10 со скоростью детонации 3600 - 4400 м/с, располагают на поверхности основного заряда BB 10 разделительную прокладку 11, например из стекла, и инициирующий заряд BB 12, осуществляют инициирование основного заряда BB 10 с помощью электродетонатора 13 и инициирующего заряда BB 12, который служит для предотвращения отказов при инициировании детонации в основном заряде BB 10 и выравнивания в нем фронта детонации. Отношение удельной массы основного заряда BB 10 к сумме удельных масс метаемой пластины 9, слоев пористой передающей среды 8 между контейнером 5, метаемой пластиной 9 и стальным основанием 7, металлических пластин контейнера 2, 3 и слоя прессуемого порошка 4 выбирают равным 0,095 - 0,292, а отношение удельной массы метаемой пластины 9 к удельной массе стального основания 7 выбирают равным 0,25 - 0,7. После осуществления взрывного воздействия удаляют метаемую пластину 9, берут из пористой передающей среды контейнеры 5 и извлекают из них сверхпроводящие изделия. Метаемую пластину 9 и стальное основание 7 можно использовать многократно (до 20-25 раз).

Пример 1 (см. таблицу, опыт N 1). Верхнюю и нижнюю металлические пластины контейнера выполняют в виде дисков диаметром 25 см, толщиной 1 см, например из стали Ст3 (ГОСТ 380 - 71), плотность 7,8 г/см3, удельная масса (произведение толщины на плотность) каждой пластины М3 = М5 = 7,8 г/см2. Боковую оболочку контейнера выполняли из высокопластичного материала, например, из свинца, высотой 3,5 см, толщиной, равной 0,9 толщины метаемой пластины контейнера, то есть 0,9 см. Пространство между металлическими пластинами контейнера заполняли порошком сверхпроводящего материала, например, состава YBa2Cu3O7-x (ТУ 6-09-02-465-87) с насыпной плотностью 3,2 г/см3. Толщина слоя составляет 1,5 см, удельная масса слоя сверхпроводника составляет М4 = 4,5 г/см2. Устанавливали на грунт стальное основание из стали Ст3 (ГОСТ 380 - 71). Ширина основания 32 см, длина 32 см, толщина 5 см, плотность материала 7,8 г/см3, удельная масса M7 = 39 г/см2. Засыпали на стальное основание предварительный слой передающей среды из труднопрессуемого материала, например из песка, с плотностью 1,6 г/см3, устанавливали параллельно стальному основанию контейнер с прессуемым порошком так, чтобы центральная ось контейнера совпадала с центральной осью основания, как показано на фиг. 1, а толщина слоя песка между стальным основанием и нижней пластиной контейнера была равной 1 см. Удельная масса этого слоя M6 = 1,6 г/см2. Засыпали остальной слой пористой передающей среды, например песка, вокруг контейнера и над ним. Устанавливали на слой песка метаемую пластину из стали Ст3 (ГОСТ 380 - 71), плотность 7,8 г/см3, ширина 32 см, длина 32 см, толщина 3,5 см, удельная масса метаемой пластины M1 = 27,3 г/см2. Толщина слоя песка между метаемой пластиной контейнера составляла 1 см, удельная масса этого слоя M2 = 1,6 г/см2. Устанавливали на поверхность метаемой пластины основной заряд ВВ, представляющий собой смесь аммонита N 6ЖВ с аммиачной селитрой в соотношении 3: 1. Ширина основного заряда ВВ 32 см, длина 32 см, толщина 6 см, плотность 0,8 г/см3, удельная масса МВВ = 4,8 г/см2, скорость детонации 3600 м/с. При выбранных материалах и размерах составляющих схемы взрывного нагружения, сумма удельных масс метаемой пластины, слоев пористой передающей среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка равна: M1 + M2 + М3 + М4 + М5 + М6 = 27,3 + 1,6 + 7,8 + 4,5 + 7,8 + 1,6 = 50,6 г/см2, отношение удельных масс: МВВ / (M1 + M2 + M3 + M4 + M5 + M6) = 4,8/50,6 = 0,095, a отношение удельной массы метаемой пластины M1 к удельной массе стального основания М7 равно: M1/М7 = 27,3/39 = 0,7. Устанавливали на поверхность основного заряда ВВ разделительную прокладку, например, из стекла толщиной 2 мм, а на ее поверхности располагали инициирующий заряд ВВ с повышенной склонностью к детонации, например слой аммонита N 6ЖВ толщиной 1,5 см, шириной 32 см, длиной 32 см. Осуществляли инициирование детонации в зарядах ВВ с помощью электродетонатора. После осуществления взрывного воздействия удаляли метаемую пластину, извлекали контейнер, а после удаления свинцовой оболочки извлекали готовое сверхпроводящее изделие в виде диска диаметром 25 см. Качество сверхпроводящих изделий весьма высокое. Плотность составляет 85-87% от теоретического значения, расслоения и поперечные трещины отсутствуют, сколов по краям прессовок нет, изменения плотности по объему невелики и не превышают 1-2%, долговечность метаемой пластины и стального основания составляет 23 - 25 циклов прессования, то есть металлоемкость каждого цикла прессования весьма низкая по сравнению с существующими технологиями (см. таблицу, опыт N 1). По прототипу невозможно изготовление сверхпроводящих изделий с такими размерами и такого же качества.

Пример 2 (см. таблицу, опыт N 2). Тоже, что в примере 1, но внесены следующие изменения: толщина основного заряда ВВ 10 см, удельная масса MВВ = 8 г/см2, скорость детонации 3900 м/с; метаемая пластина из стали 12Х18Н10Т (ГОСТ 5632 - 72), плотность 7,8 г/см3, толщина 3 см, удельная масса M1 = 23,4 г/см2; толщина верхней и нижней пластины контейнера 0,7 см, их удельные массы М3 = М5 = 5,46 г/см2; толщина слоя прессуемого порошка 1,2 см, его удельная масса М4 = 3,6 г/см2; боковую оболочку контейнера выполняли высотой 2,6 см, толщиной, равной толщине пластины контейнера, то есть 0,7 см; стальное основание изготавливали толщиной 6 см, его удельная масса М7 = 46,8 г/см2; отношение удельных масс MВВ / (М1 + М2 + М3 + М4 + М5 + M6) = 8/41,12 = 0,195; a M1 / M7 = 23,4/46,8 = 0,5. Качество изделий то же, что в опыте N 1, но плотность изделий составляет 86-88% от теоретического значения.

Пример 3 (см. таблицу, опыт N 3). То же, что в примере 1, но внесены следующие изменения: в качестве основного заряда ВВ использовали аммонит N 6ЖВ, плотность 0,7 г/см3, толщина заряда 14 см, удельная масса МВВ = 9,8 г/см2, скорость детонации 4400 м/с; метаемая пластина из стали 12Х18Н10Т (ГОСТ 5632 - 72 ), плотность 7,8 г/см3, толщина 2,5 см, удельная масса M1 = 19,5 г/см2, толщина верхней и нижней пластины контейнера 0,5 см, их удельные массы М3 = М5 = 3,9 г/см2; толщина слоя прессуемого порошка 1 см, его удельная масса М4 = 3 г/см2; боковую оболочку контейнера выполняли высотой 2 см, толщиной, равной 1,2 толщины пластины контейнера, то есть 0,6 см; стальное основание изготавливали толщиной 10 см, его удельная масса М7 = 7,8 г/см2; отношение удельных масс MВВ / (М1 + M2 + М3 + М4 + M5 + М6) = 9,8/33,5 = 0,292, a M1 / М7 = 19,5/7,8 = 0,25. Качество изделий то же, что в примере 1, но плотность прессовок составляет 90-92% от теоретического значения, долговечность метаемой пластины и стального основания 20 - 22 цикла прессования (см. таблицу, опыт N 3).

Пример 4 (см. таблицу, опыт N 4). В данном примере приведено осуществление предлагаемого способа при получении сразу девяти сверхпроводящих изделий в виде дисков за один акт взрывного воздействия. Материалы, соотношения удельных масс и порядок осуществления способа как в примере 1, но внесены следующие изменения: ширина основного заряда 59 см; ширина метаемой пластины 59 см, длина 59 см; диаметр верхней и нижней пластины контейнера 15 см; ширина стального основания 59 см, длина 59 см. Схема размещения контейнеров со сверхпроводящим порошком показана на фиг. 2, 3. Размеры N и К (см. на фиг. 2, 3) выбраны N = К = 3,5 см. Результаты прессования такие же, как в примере 1, но за один акт прессования получили 9 изделий в виде дисков диаметром 15 см (см. таблицу, опыт 4).

Пример 5 (см. таблицу, опыт N 5). Получение за один акт взрывного прессования 9 сверхпроводящих изделий в виде дисков. Материалы и соотношения удельных масс, как в примере 2, но внесены точно такие же изменения длины и ширины заряда ВВ, метаемой пластины и стального основания как в примере 4: то есть длина каждого из них 59 см, ширина 59 см. Диаметр верхней и нижней пластины контейнера 15 см, схема размещения контейнеров относительно метаемой пластины и стального основания как в примере 4. Результат прессования тот же, что в примере 2, но за один акт взрывного воздействия получено 9 изделий в виде дисков диаметром 15 см.

Пример 6 (см. таблицу, опыт N 6). Получение за один акт взрывного нагружения 9 сверхпроводящих изделий в виде квадратных пластин. Материалы и соотношения удельных масс как в примере 3, но внесены следующие изменения: длина и ширина у основного заряда ВВ, у метаемой пластины и стального основания как в примере 5; верхняя и нижняя пластины контейнера квадратной формы длиной 15 х 15 см, схема размещения контейнеров относительно метаемой пластины и стального основания как на фиг. 2, 4. Размеры N и К на фиг. 4 выбраны: N = К = 3,5 см. Результат прессования тот же, что в примере 3, но за один акт взрывного воздействия получено 9 изделий в виде квадратных пластин 15 х 15 см.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- способ получения сверхпроводящих изделий из порошка, предназначенных для использования в радиоэлектронной промышленности, например, в качестве распыляемых мишеней в условиях лазерного или магнетронного распыления, впервые обеспечил получение качественных сверхпроводящих крупногабаритных изделий с размерами в двух измерениях до 250 мм с высокой плотностью, составляющей 85-92% от теоретического значения, что позволяет использовать изделия сразу после прессования без высокотемпературного спекания, которое предусмотрено при использовании традиционных способов;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его реализации;

- способ получения сверхпроводящих изделий из порошка, воплощенный в заявленном изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

Изобретение относится к технологии получения изделий из керамических сверхпроводящих порошков с помощью энергии взрыва. Сущность: способ заключается в том, что один или несколько контейнеров, содержащих прессуемый порошок сверхпроводящего материала, металлические пластины с двух сторон каждого слоя сверхпроводящего материала и боковую металлическую оболочку, устанавливают на равном расстоянии между стальной метаемой пластиной и стальным основанием и размещают на поверхности метаемой пластины заряд ВВ 10. В пространстве между метаемой пластиной и стальным основанием располагают пористую передающую среду из труднопрессуемого материала, например из песка, при этом боковую оболочку каждого контейнера выполняют из высокопластичного материала, например из свинца, толщиной, равной 0,9 - 1,2 толщины металлической пластины или контейнера с прессуемым порошком. Процесс ведут при скорости детонации заряда взрывчатого вещества 3600 - 4400 м/с и при отношении его удельной массы к сумме удельных масс метаемой пластины, слоев передающей пористой среды между контейнером, метаемой пластиной и стальным основанием, металлических пластин контейнера и слоя прессуемого порошка, равном 0,095 - 0,292, а также при отношении удельной массы метаемой пластины к удельной массе стального основания, равном 0,25 - 0,7. Технический результат в получении высокоплотных, крупногабаритных, плоских сверхпроводящих изделий в виде пластин и дисков без расслоений и трещин, повышении стабильности плотности по объему изделий, что позволит использовать спрессованные изделия без спекания в радиоэлектронной промышленности, например, в качестве распыляемых мишеней в условиях лазерного и магнетронного распыления, увеличении долговечности наиболее металлоемких деталей технологической схемы. 2 з.п. ф-лы, 5 ил.

| SU 1827089, 1993 | |||

| SU A, 1734950, 1992 | |||

| SU A, 1719160, 1992 | |||

| SU A, 1756017, 1992 | |||

| US A, 3752665, 1973 | |||

| US A, 2307383, 1974 | |||

| DE B, 3710882, 1988 | |||

| DE B, 3835808, 1990 | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1998-10-20—Публикация

1997-01-21—Подача