Изобретение относится к области металлургии, в частности к подготовке сырья, а именно к производству железорудного агломерата для доменного производства.

Известен способ подготовки шихты для окускования (SU, авторское свидетельство N 763479, МПК C 21 B 1/00 1980), где на ферромагнитный компонент шихты воздействуют магнитным полем в момент дозирования неферромагнитного компонента на сборный конвейер, причем направление вектора напряженности магнитного поля параллельно направлению движения неферромагнитного компонента. Применение способа позволяет повысить качество агломерата за счет равномерного распределения компонентов в объеме шихты.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки к спеканию агломерационной шихты (RU, патент N 2041964, МПК C 21 B 1/24, 1995), в соответствии с которым часть оборотных продуктов металлургического производства, полученных путем переработки и обогащения отходов металлургического производства, смешивают с железорудным концентратом, топливом и флюсами. Металлический концентрат содержит 56,6-86% железа, 2,0 - 4,7 % углерода, 0,1 - 1,2% марганца, 0,3 - 3,6% кремния, а также оксиды кальция, кремния и алюминия.

Недостатком известного способа является низкая прочность, восстановимость агломерата и высокая себестоимость.

Задача изобретения - подготовка шихты, пригодной для получения качественного агломерата.

Желательным техническим результатом является повышение восстановимости, прочности агломерата и снижения себестоимости его производства.

Технический результат достигается тем, что в известном способе, включающем подготовку, дозирование и ввод в шихту топлива, железорудного концентрата, оборотного металлопродукта и флюсов, их смешивание и окомкование, согласно изобретению в качестве флюсов в шихте используют известняк и шлам, в железорудный концентрат вводят предварительно подготовленную смесь, состоящую из оборотного металлопродукта, обработанного постоянным магнитным полем, известняка и шлама в соотношении 1,0:(0,05 - 0,28):(0,12:0,30) соответственно, при этом при увеличении доли смеси в шихте на каждые 10% расход твердого топлива в шихту снижают на 3-6 кг/т, а температуру зажигания смеси устанавливают на 10 - 20oC ниже температуры зажигания шихты, предшествующей увеличению доли смеси в шихте.

Расход смеси в железорудную шихту можно поддерживать в пределах 5 - 50% от массы железорудной шихты. В качестве оборотного металлопродукта можно использовать металлический концентрат с содержанием железа металлического 28 - 55%, полученный путем магнитного обогащения шлака.

Введение в шихту комплексной смеси приводит к образованию в слое при загрузке шихты на паллеты аглоленты микрообъемов смеси, равномерно распределенных по высоте слоя, спекание которых происходит в автогенном режиме. Это приводит к равномерному протеканию процесса спекания по высоте и ширине слоя, что обеспечивает высокую прочность и минимальный расход твердого топлива. Обработка в постоянном магнитном поле металлопродукта перед производством комплексной смеси обеспечивает образование микрогранул, состоящих из металлопродукта, шлама и тонкодисперсной части известняка. При смешивании компонентов аглошихты микрогранулы равномерно распределяются по массе и при загрузке на паллеты образуют микрообъемы самоплавкой шихты по всему слою. Пределы содержания металлического железа в металлопродукте обусловлены прочностью и восстановимостью агломерата. При содержании металлического железа более чем 55% снижается восстановимость агломерата.

Соотношение ингредиентов комплексной смеси обуславливается составом металлопродукта и автогенным режимом спекания. При соотношении металлопродукта, известняка и шлама в комплексной смеси менее чем 1,0:0,5:0,12 большее развитие получают процессы восстановления оксидов железа, что приводит к снижению восстановимости агломерата. При соотношении металлопродукта, известняка и шлама больше чем 1,0:0,28:0,30 процесс спекания не может развиться без дополнительного введения топлива, что снижает прочность агломерата и повышает себестоимость его производства.

Снижение расхода твердого топлива в шихте определяет качество агломерата. Пределы снижения расхода твердого топлива определены экспериментально и обусловлены составом твердого металлопродукта и комплексной смеси. При снижении расхода твердого топлива в шихту менее чем 3 кг/т на каждые 10% смеси в шихте снижается восстановимость и возрастает его себестоимость. При снижении расхода твердого топлива в шихту более чем на 6 кг/т на каждые 10% комплексной смеси в шихте уменьшается прочность агломерата.

Снижение температуры зажигания обусловлено высоким тепловым эффектом реакции окисления железа. При снижении температуры зажигания шихты менее чем на 10oC на каждые 10% комплексной смеси в шихте в верхнем слое возникают высокие термические напряжения, которые снижают прочность агломерата, а также в результате воздействия высоких температур снижается его восстановимость. При снижении температуры зажигания шихты более чем на 20% на каждые 10% комплексной смеси в шихте в верхнем слое из-за недостатка тепла снижается прочность агломерата.

Пределы расхода комплексной смеси в железорудную шихту, т.е. 5-50% от массы железорудной шихты, обусловлены прочностью и восстановимостью агломерата. При расходе комплексной смеси в железорудную шихту менее 5% снижается прочность агломерата. При расходе комплексной смеси в железорудную шихту более 50% снижается восстановимость агломерата.

Пример выполнения

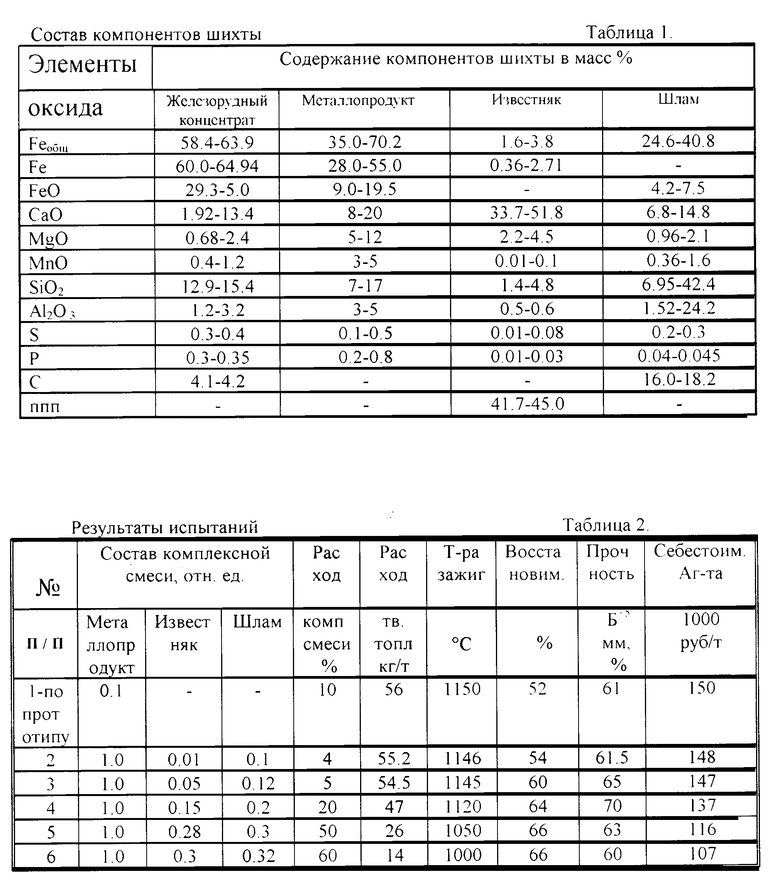

Металлопродукт крупностью 0-10 мм после обработки в магнитном поле поступает на отдельный склад аглофабрики, где формируется специальный штабель путем смешивания с известняком крупностью 0-3 мм и шламом. Комплексная смесь образуется после обработки штабеля. Составы компонентов шихты приведены в таблице 1 (табл. 1 и 2 см. в конце описания). Произведенная комплексная смесь поступает в шихтовое отделение и дозируется в аглошихту наряду с железорудным концентратом и твердым топливом. При необходимости в шихту дополнительно вводят флюсы. После смешения, увлажнения и окомкования аглошихта загружается на паллеты, зажигается, спекается прососом воздуха на агломашинах площадью 68 м2. Полученный агломерат испытывали на прочность и восстановимость. При производстве агломерата оценивали его себестоимость. Для сравнения результатов произведен агломерат, при производстве которого шихту предварительно подготовили по технологии известного способа. Результаты испытаний приведены в таблице 2.

Анализ приведенных результатов показывает, что применение заявляемого изобретения позволит по сравнению с прототипом повысить восстановимость на 8-14% и прочность агломерата на 2-9%, при этом себестоимость его производства снизится на 2 - 22,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

Использование: относится к области металлургии, в частности к подготовке сырья, а именно к производству железорудного агломерата для доменного производства. Сущность: способ включает подготовку, дозирование и ввод в шихту топлива, железорудного концентрата, оборотного металлопродукта и флюсов, их смешивание и окомкование. В качестве флюсов в шихте используют известняк и шлам, в железорудный концентрат вводят предварительно подготовленную смесь, состоящую из оборотного металлопродукта, обработанного постоянным магнитным полем, известняка и шлама в соотношении 1,0 : (0,05 - 0,28) : (0,12 : 0,30) соответственно. При вводе в шихту на каждые 10% смеси расход твердого топлива в шихту снижают на 3 - 6 кг/т, а температуру зажигания смеси устанавливают на 10 - 20oC ниже соответствующих значений без ввода смеси в шихту. Расход смеси в железорудную шихту можно поддерживать в пределах 5 - 50% от массы железорудной шихты. В качестве оборотного металлопродукта можно использовать металлический концентрат с содержанием железа металлического 28 - 55%, полученный путем магнитного обогащения шлака. Применение заявляемого изобретения позволит повысить восстановимость на 8 - 14% и прочность агломерата на 2 - 9%, при этом себестоимость его производства снизится до 20%. 2 з.п. ф-лы, 2 табл.

| RU, 2041964 A, 1995 | |||

| SU, 763479 A, 1980 | |||

| GB, 2011951 A, 1979 | |||

| DD, 211362 A, 1984 | |||

| JP, 730 C, 1969 | |||

| JP, 57-26337 A, 1978 | |||

| DE, 1913046 A, 1973. |

Авторы

Даты

1999-06-20—Публикация

1997-10-27—Подача