Предлагаемое изобретение относится к технике очистки и может быть использовано для промывки полых изделий типа цилиндр в авиастроительной, машиностроительной и других отраслях народного хозяйства.

Из а. с. N 1413781, кл. В 08 В 3/02, 1996 г. известен способ промывки внутренней поверхности изделий, заключающийся в подаче в патрубок изделия закрученного потока моющей среды через совмещенное сопло с одновременным удалением моющей среды через это сопло и регулированием расхода потока моющей среды.

Из вышеуказанного решения известно устройство для промывки внутренних полостей изделий, содержащее сопло для подачи моющей среды и совмещенный с ним отводящий патрубок, расположенные с возможностью подачи моющей среды в промываемую полость и одновременного удаления загрязненной среды.

В известном решении достигается обеспечение качественной очистки.

В изобретении обеспечивается технический результат - повышение эффективности очистки и обеспечение непрерывности промывки.

Указанный результат достигается за счет того, что в способе промывки внутренних поверхностей полых изделий, заключающегося в подаче в патрубок изделия закрученного потока моющей среды через совмещенное сопло с одновременным удалением моющей среды через это сопло и регулированием расхода потока моющей среды, согласно изобретению через совмещенное сопло на изделие воздействуют конвертируемым потоком моющей среды за счет изменения функционального назначения входа совмещенного сопла на выход и наоборот с изменением направления потока.

Регулирование расхода в заданных пределах осуществляют одновременно как в одной, так и в двух и более полостях, разделенных подвижной перегородкой с соотношением давлений в полостях, обеспечивающим перемещение подвижной перегородки.

В поток подают порцию газа с периодом, кратным объемному расходу промываемой полости, и в количестве, составляющем объемное газосодержание потока в пределах расчетного значения.

Обеспечивают эффективность очистки за счет последовательного чередования режимов интенсификации потока моющей среды и формируют возмущенный поток в сочетании с изменением его направления, расхода, газосодержания и времени промывки на каждом этапе, кратным объемному расходу промываемой полости.

В устройстве для промывки внутренних поверхностей полых изделий, содержащем сопло для подачи моющей среды, и совмещенный с ним отводящий патрубок, расположенные с возможностью подачи моющей среды в промывающую полость и одновременного удаления загрязненной среды и связанный с ними трубопровод, согласно изобретению отводящий патрубок выполнен в виде расположенной внутри сопла иглы, конец которой имеет конус, обращенный в направлении полости объекта промывки для использования отводящего патрубка как источника колебаний и регулирования интенсивности промывки за счет изменения соотношения давления подаваемой к удаляемой среды получения завихренного потока непосредственно в промываемой полости, причем сопло и отводящий патрубок расположены с возможностью их конвертации.

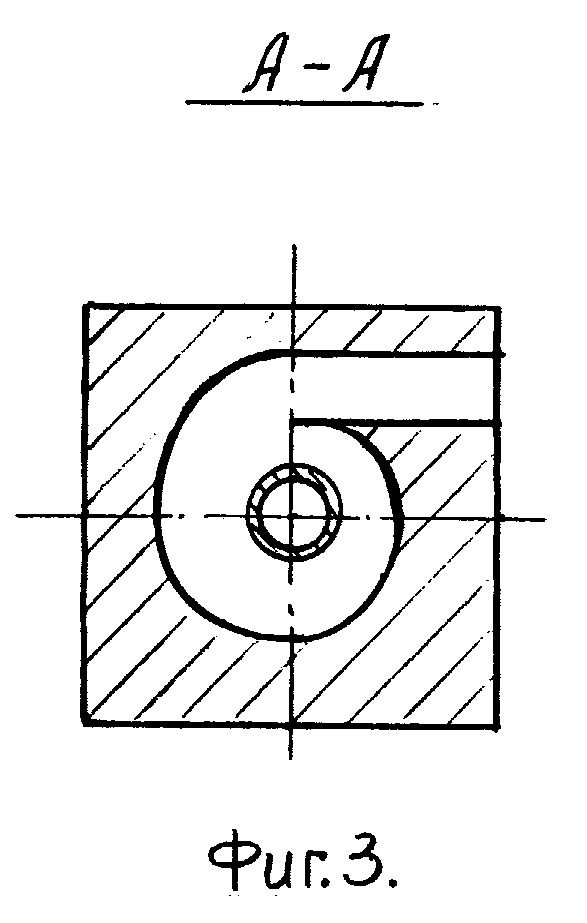

Изобретение поясняется чертежами, где на фиг.1 изображена принципиальная схема способа промывки; на фиг.2 - устройство для реализации способа промывки; на фиг.3 - вариант конструктивного решения для формирования закрученного потока (сеч. по А-А).

Объект промывки 1 устанавливается штуцерами (патрубками) входа потока 2 и 3 в любом положении в пространстве, которые могут быть подсоединены к устройствам закрутки 4. Последние состоят из улитки 5 с тангенциальным подводом моющей среды, сопла 6, подключающегося непосредственно к патрубкам 2 и 3 для организации подачи и слива промываемой полости.

По оси устройства закрутки 4 и сопла 6 установлена полая игла 7, которая служит для подачи или слива моющей среды. Конец иглы может быть развальцован конусом, например, под углом 80o, обращенным непосредственно в направлении полости объекта промывки. Поток моющей среды по магистрали нагнетания поступает на 3-х позиционные распределители 8, через регуляторы давления 9 к устройству закрутки 4 и далее в полость объекта промывки через сопло 6. Из полости промывки поток через иглу 7 устройства 4, через распределители 8 отводится в магистраль слива. В линии подачи потока в непосредственной близости устройства закрутки 4 могут быть установлены сигнализаторы давления 10 и может быть подведен газ для формирования газожидкостного потока через электропневмоклапаны 11, обратные клапаны 12. При этом сигнализаторы давления 10 и регуляторы давления 9 тарируют предварительно на давление срабатывания, требуемое технологическим процессом. Управление процессом промывки осуществляется блоком управления 13.

Промывка по предложенному способу с применением устройств закрутки и подачи газа реализуется следующим образом.

Процесс промывки осуществляется чередованием режимов интенсификации промывки автоматически от логически программируемого блока управления 13, в зависимости от организации формирования потока очищающей среды во времени.

Режим-1: очищающая среда, а в данном случае газожидкостный поток, подается в обе полости гидравлического цилиндра через распределители 8, которые по сигналу от блока управления 13 устанавливаются в положение I и тем самым соединяют магистраль нагнетания с полостями цилиндра. При этом поток после распределителей 8, регуляторов давления 9 поступает в устройство закрутки 4 тангенциально, попадает на улитку 5 и, получив вращательное движение, поступает в замкнутую промываемую полость через совмещенное сопло 6 и далее через заборное устройство полой иглы 7 поток с частицами загрязнения устремляется в слив, где в сужающем устройстве получает дополнительное увеличение скорости истечения и выноса загрязнений. При этом промывка длится по времени, кратному объемному расходу промываемой полости (Vп). Затем распределители 8 устанавливаются в положение II с тем, чтобы изменить направление потока и его возмущение. В этом положении этап промывки составляет по времени, кратному Vп. Количество циклов (чередование этапов промывки) устанавливается задатчиком циклов этапов промывки по Режиму-1 от блока управления 13.

После отработки Режима-1 автоматически включается Режим-2, по которому промывка осуществляется сплошным потоком очищающей среды по магистрали нагнетания. Процесс промывки поэтапный, как и в Режиме-1. При этом по сигналу датчиков 10 дополнительно вступают в работу электропневмоклапаны 11, которые подают газ в сплошной поток очищающей среды в устройство закрутки 4 с периодом, кратным Vп, и в количестве, составляющем объемное газосодержание потока в пределах расчетного значения β: ,

,

где Qг - расход газа;

Qэн - расход жидкости.

С введением порций газа возникают скачки по скорости течения потока и увеличения расхода, что в свою очередь приводит к мгновенным возмущениям потока и его воздействию на очищаемую внутреннюю поверхность полости, что приводит к активному процессу интенсификации по отрыву и выносу загрязнений.

Режим-3 включается дополнительно к Режимам 1 и 2 в случае промывки объектов (типа цилиндр) с наличием подвижной перегородки (поршня). Перемещение поршня производится за счет изменения соотношения давления в полостях, что позволяет интенсифицировать процесс очистки в полостях, разделенных подвижными перегородками, во-первых, за счет увеличения степени гидродинамического воздействия на очищаемую поверхность, связанного с изменением объемов полостей, и, во-вторых, за счет поверхностного трения поршня о гильзу цилиндра, что сопровождается дополнительным эффектом отрыва загрязнений от поверхности гильзы цилиндра.

Наибольшая степень воздействия на очищаемую поверхность достигается благодаря конвертируемости потока очищающей среды за счет изменения функционального назначения входа совмещенного сопла на выход и наоборот, с изменением направления потока, в сочетании с чередованием интенсифицированных режимов 1,2,3 промывки, что позволяет обеспечить высокую эффективность и непрерывность очистки, как проводилось при разработке данного предложения. Дополнительно к режимам 1, 2, 3 могут быть использованы другие способы воздействия на моющую жидкость, например, ультразвук или их комбинации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки внутренних поверхностей полых изделий | 1991 |

|

SU1828416A3 |

| СПОСОБ ПРОМЫВКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041749C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ПОЛЫХ ИЗДЕЛИЙ | 1993 |

|

RU2061560C1 |

| Способ промывки полых изделий | 1990 |

|

SU1755966A1 |

| Способ промывки трубопроводов | 1990 |

|

SU1745380A1 |

| Способ промывки трубопроводов | 1990 |

|

SU1754232A1 |

| Устройство для мойки емкости | 1991 |

|

SU1785444A3 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| Способ промывки полых изделий | 1991 |

|

SU1784286A1 |

| СПОСОБ ОЧИСТКИ ФИЛЬТРОВАЛЬНОЙ ПЕРЕГОРОДКИ | 1991 |

|

RU2036689C1 |

Способ очистки полых изделий и устройство для его осуществления предназначены для очистки полых изделий типа цилиндр с односторонним доступом и ограниченным диаметром входа в авиационной, машиностроительной и других отраслях промышленности. В изобретении обеспечивается повышение эффективности и непрерывности процесса промывки. Этот технический результат достигается путем подачи в патрубок изделия закрученного потока моющей среды в патрубок изделия через совмещенное сопло с одновременным удалением моющей среды через это сопло. Через совмещенное сопло на изделие воздействуют конвертируемым потоком моющей среды за счет изменения функционального назначения входа совмещенного сопла на выход и наоборот с изменением направления потока. Обеспечивают чередование режимов интенсификации потока моющей среды и формируют возмущенный поток в сочетании с изменением его направления, расхода, газосодержания и времени промывки на каждом этапе, кратном объемному расходу промываемой полости. Устройство выполнено в виде сопла, совмещенного с отводящим патрубком, выполненного в виде полой иглы. Последняя расположена внутри сопла. Причем конец иглы имеет конус, например, обращенный в направлении полости объекта промывки. Сопло и отводящий патрубок расположены с возможностью их конвертируемости. 2 с. и 3 з.п.ф-лы, 3 ил.

| Способ промывки полых изделий типа гидравлических цилиндров | 1986 |

|

SU1413781A1 |

| Устройство для промывки полости изделия | 1989 |

|

SU1692685A1 |

| Способ промывки полых изделий | 1989 |

|

SU1674991A1 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| US 4971082 А, 20.11.90. | |||

Авторы

Даты

1999-06-27—Публикация

1997-05-15—Подача