Заявленный способ относится к технологии неорганических веществ, а также металлургии легких металлов, а именно к производству поташа (карбоната калия) - ценного химического реагента, используемого в неорганическом и органическом синтезах, процессах очистки газов, а также в качестве сырьевого компонента в специальном стекловарении.

При его производстве на первом этапе получают раствор каустической щелочи, который затем карбонизацией переводят в карбонатный раствор. В технологии неорганических веществ раствор каустика получают из раствора хлорида калия электролизом, в металлургии легких металлов - спеканием щелочного алюмосиликатного сырья и последующим выщелачиванием спека. При этом совместно с раствором гидроксида калия в качестве попутных продуктов получают соответственно хлор и гидроксид алюминия (сырье для производства глинозема и затем алюминия).

В некоторых странах, впрочем, получают поташ и переработкой побочного продукта пищевой промышленности (сахароварения), который обжигают, чтобы затем из прокаленного остатка получить раствор щелочных солей и в том числе поташа. Во всех случаях, однако, основным сырьем для выделения поташа является тем или иным способом полученный поташный раствор, который может иметь различные концентрации этой соли, а также содержать в некоторых количествах те или иные примеси.

Известен способ производства поташа в виде кристаллогидрата (К2СО3•1,5H2O), который включает упаривание его раствора, проводимое обычно в 2 стадии, отделение продукта и затем охлаждение маточного раствора, сопровождаемое частичным довыделением поташа. Способ позволяет получить на первой стадии (упаривании), как правило, более высококачественный, т.е. содержащий минимальное количество примесей, продукт (DD 269138, 1989 г.).

Недостаток технологии заключается в ограниченности ее сырьевой базы, поскольку поташ стандартного качества при ее использовании может быть получен только из растворов с самым минимальным содержанием примесей. В случае их наличия при постепенном выделении целевого продукта концентрация примесей в упариваемом растворе увеличивается и достигает, наконец, предельной для каждой соли величины, в результате чего эта примесь начинает выделяться совместно с целевым продуктом, загрязняя последний. Для карбоната натрия и сульфата калия эти предельные концентрации при температурах кипения равны соответственно 3-3,5 и 0, 25-0,3% (мол.). Чтобы исключить загрязнение поташа хотя бы одной из них, процесс упаривания прекращают до достижения в растворе указанных предельных концентраций.

Недостаток технологии заключается, таким образом, в низком выходе целевого продукта. Другой недостаток состоит в невозможности ее применения для переработки растворов производства гидроксида алюминия из алюмосиликатного сырья или растворов выщелачивания прокаленных остатков сахароварения: полученные здесь растворы изначально содержат указанные выше примеси в концентрациях более высоких, чем предельные. Продукт стандартного качества из такого сырья при применении этой технологии не может быть получен даже в начале процесса упаривания и даже в очень малых количествах.

Известен способ переработки поташных растворов, который, как и предыдущий, включает их двустадийное упаривание с отделением осадков, а затем охлаждение упаренного раствора с выделением полутораводного поташа. Для расширения сырьевой базы, повышения комплексности использования сырья и снижения содержания примесей в получаемом поташе упаривание используют в этой технологии, как, впрочем, и в других способах переработки комплексного поташного сырья, не для выделения карбоната калия, а только для очистки раствора от примесей (карбоната натрия и/или частично сульфата калия) с тем, чтобы из очищенного упариванием раствора при последующем его охлаждении мог бы быть выделен чистый, по крайней мере по содержанию карбоната натрия, продукт. При осуществлении способа для повышения комплексности использования сырья первую стадию упаривания проводят в условиях, обеспечивающих выделение сравнительно чистого карбоната натрия, который, хотя и содержит некоторое количество карбоната калия, после промывки и прокалки может быть использован как обычная кальцинированная сода. На второй стадии упаривания из маточного раствора карбоната натрия выделяют натро-калиевый карбонат (NaKCO3), который возвращают на первую стадию упаривания, где из него получают дополнительные количества карбоната натрия вместе с его маточным раствором, содержащим преимущественно поташ. Раствор этот направляют на вторую стадию упаривания, на дополнительную очистку (Варламов М.Л. и др. "Производство кальцинированной соды и поташа при комплексной переработке нефелинового сырья". М., Химия, 1977). Недостаток технологии состоит в том, что она не позволяет проводить очистку от сульфатов столь же эффективным способом, как это имеет место в случае карбоната натрия. В результате этого выделенный из раствора поташ постоянно оказывается загрязненным сульфатом калия в количестве до 0,6% (мас. ), что значительно выше стандартного значения. Другой недостаток способа состоит в том, что он отличается низким извлечением поташа в его сравнительно очищенный раствор (в пределах 57-63%), из которого он может быть выделен в товарный продукт. Это связано с необходимостью получения чистого карбоната натрия, который может быть выделен из растворов с содержанием не выше 70-75% (мол.) К, причем остающееся в растворе натриевое соединение на последующем упаривании выделяется в виде натро-калиевого карбоната (NaKCO3), который возвращают на операцию выделения карбоната натрия, что увлекает в оборотный продукт заметные количества поташа.

Наиболее близким (прототипом) к заявляемому способу является способ переработки поташных растворов, который, как и предыдущий, в своей основе состоит из очистки раствора от примесей с получением раствора, пригодного к выделению поташа охлаждением. Он состоит из двустадийного упаривания с отделением выделенных соответственно карбоната натрия и натро-калиевого карбоната от их маточных растворов и включает также смешение растворов. При этом карбонат натрия используют как товарный продукт, а натро-калиевый карбонат возвращают на первую стадию упаривания, где из него получают дополнительные количества карбоната натрия и маточного раствора последнего, содержащего преимущественно калийные соединения. Маточный раствор карбоната натрия направляют на вторую стадию упаривания, где из него выделяют натро-калиевый карбонат.

Для глубокой очистки от сульфатов и получения раствора поташа, пригодного для выделения поташа без заметного количества этой примеси, маточный раствор натро-калиевого карбоната разбавляют водой (конденсатом) и охлаждают до 30-40oC, причем выделенный при охлаждении сульфатсодержащий осадок отделяют, а очищенный раствор вновь упаривают до содержания карбонатных солей, близкого к концентрации, которую имел маточный раствор после второй стадии упаривания. В результате охлаждения и последующего упаривания получают очищенный раствор поташа, из которого при охлаждении до обычной температуры выделения поташа (около 60oC), может быть выделен продукт, не содержащий заметных количеств примесей (не более 0,05% SO4) (SU 1791386 1993 г.). Недостаток способа заключается в значительном (до 30-45% от содержания ее в маточном растворе натро-калиевого карбоната) вводе воды на операцию очистки от сульфатов, а следовательно, в необходимости ее последующего удаления с применением дополнительной выпарки, что сопряжено со значительными инвестициями, энерго- и трудозатратами и усложнением технологии. Другой недостаток технологии заключается, как и в предыдущем способе, в том, что выход карбоната калия в очищенный раствор является невысоким.

Технической задачей заявляемого способа является получение поташа из его раствора, содержащего карбонат натрия и сульфаты, с очисткой его от сульфатов при достижении ее надлежащей степени и с получением раствора, пригодного к выделению охлаждением поташа стандартного по содержанию Na2CO3 и K2SO4 качества, без ввода воды на разбавление очищаемого охлаждением раствора, что исключает ее последующее упаривание и не требует дополнительных капиталовложений, трудо- и энергозатрат и также упрощает схему. При этом из очищенного раствора, полученного при применении заявляемого способа, выделяют поташ, по качеству (содержанию примесей, в том числе сульфата калия) не уступающий прототипу. Другим результатом применения заявляемого способа является увеличение выхода поташа в очищенный от примесей раствор, что в свою очередь также снижает количества оборачиваемых продуктов, сокращает удельные капиталовложения и энергозатраты на единицу продукции.

Заявляемый способ получения поташа из его раствора, содержащего также сульфаты и карбонат натрия, как и прототип, включает очистку раствора упариванием с отделением выделенных осадков, содержащих карбонат натрия, и охлаждением с отделением выделенного сульфатсодержащего осадка и выделение поташа охлаждением с направлением его маточного раствора на смешение с маточным раствором карбоната натрия. Технический результат достигается тем, что в смеси поддерживают отношение (мол.) калия к сумме калия и натрия в пределах 72,95-94,82%, смесь направляют на стадию очистки охлаждением и охлажденный раствор упаривают и на смешение направляют маточные растворы поташа и карбоната натрия, в смеси поддерживают молярное отношение К к сумме К и Na в пределах 72,95-94,82%, смесь охлаждают и охлажденный раствор после отделения сульфатсодержащего осадка упаривают с разделением натро-калиевого карбоната и раствора, пригодного к выделению поташа охлаждением (маточного раствора натро-калиевого карбоната).

Существо заявляемого способа состоит в том, что в нем в силу ряда причин удается осуществить весьма эффективную очистку раствора от сульфатов с использованием для этой цели не конечного раствора поташа, как это предлагает технология прототипа, а смешанного натро-калиевого раствора, который еще подлежит передаче на вторую стадию упаривания (выделение двойного натро-калиевого карбоната с получением концентрированного маточного раствора, пригодного для получения из него охлаждением очищенного поташа). Одной из причин высокой эффективности проведения очистки от сульфатов в смешанном натро-калиевом растворе с заявляемым соотношением калия к сумме калия и натрия является более низкая растворимость примеси в этих условиях в сравнении с растворимостью сульфата в конечном калиевом растворе, прошедшем вторую стадию очистки от натрия. Другой фактор, способствующий повышению степени сульфатной очистки в заявляемой технологии, заключается в более высокой (почти на порядок) концентрации выделяемых сульфатов в смешанном растворе, направляемом на очистку, в сравнении с технологией прототипа, использующей раствор, прошедший предварительную очистку от части сульфатов при втором упаривании. Это приводит к образованию в охлаждаемой смеси значительно большего количества центров кристаллизации сульфата калия, что в условиях реально существующих объемов кристаллизационной аппаратуры значительно убыстряет процесс и позволяет еще более повысить эффективность процесса очистки. Оба фактора в своем взаимодействии приводят к тому, что очищенный от сульфатов по заявляемой технологии раствор и после его вторичного упаривания, проводимого для доочистки раствора от соединений натрия, не уступает по качеству (минимальному содержанию примесей) раствору, полученному в технологии, предусматриваемой прототипом. Высокая же степень очистки раствора от примесей обуславливает и высокое качество получаемого из него продукта (т. е. минимальное содержание примесей в поташе).

Заявляемое изменение порядка проведения отдельных стадий очистки в сравнении с технологией прототипа (первое упаривание, очистка смешанного раствора от сульфатов, затем второе упаривание в заявляемом способе вместо двух последовательных упариваний и последующей очистки от сульфатов разбавленного раствора охлаждением, как это предусматривает прототип) приводит к тому, что очищенный раствор в заявляемой технологии подходит к концу очистки в концентрированном состоянии, обладая способностью выделять поташ охлаждением. В то же время в способе комплексной очистки, осуществляемой по технологии прототипа, очищенный раствор имеет в результате разбавления невысокую концентрацию целевого продукта и для его выделения должен быть в значительной степени упарен. Естественно, это сопряжено с дополнительными капиталовложениями, трудо- и энергозатратами.

Кроме того, использование в заявляемой технологии для очистки от сульфатов невысоких температур и содержания калия приводит к тому, что и жидкая фаза осадков, оборачиваемых в голову процесса (на выделение карбоната натрия), содержит меньшее количество карбоната калия, что приводит к общему повышению извлечения этого компонента в очищенный раствор, из которого в последующем выделяют товарный поташ. Кроме того, получение в смешанном растворе, подвергаемом охлаждению, содержания калия до 84-84,5% (мол.) приводит к тому, что при очистке в качестве примеси к сульфату выделяется карбонат натрия, что основательно уменьшает оборот калия в голову процесса и способствует значительному повышению выхода поташа в очищенный раствор. Если учесть, что карбонат калия выделяется из растворов с высокой температурой кипения (в условиях высокой температурной депрессии) и для его выделения используют выпарные схемы с малой кратностью пароиспользования, достигаемое в заявляемом способе уменьшение оборота поташа приводит к повышению количества воды, выводимой из очищаемых растворов при сравнительно невысокой температурной депрессии, т.е. увеличение выхода поташа в конечный раствор дает возможность повысить степень использования пара за счет повышения кратности его использования и в целом еще более снизить теплозатраты на операцию очистки поташного раствора.

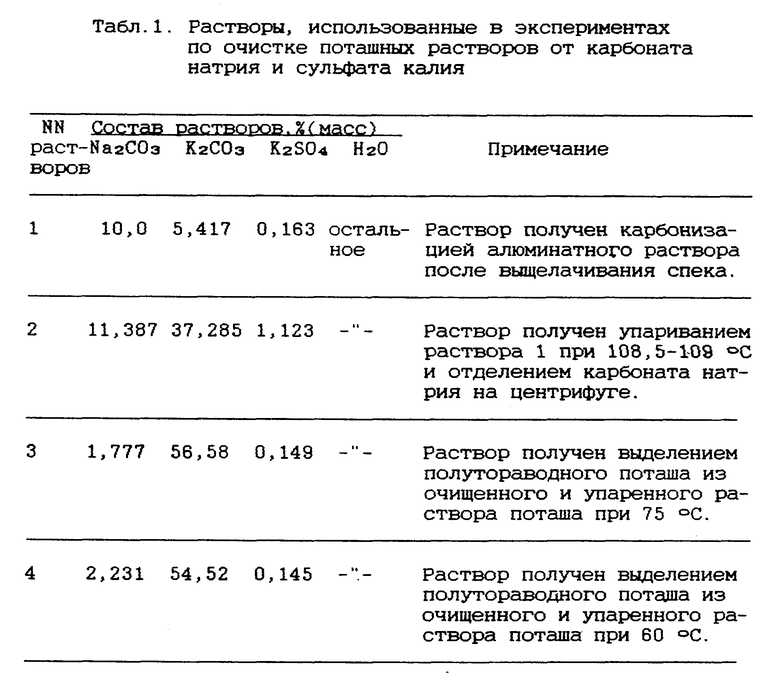

Сущность заявляемого способа в сопоставлении с известными технологиями проясняется с помощью результатов проведенных экспериментов (см. табл. 1 и 2 в конце описания), в которых для очистки использовались различные растворы, состоящие, в основном, из карбонатов натрия и калия (состав их приведен в табл. 1).

В примерах, иллюстрирующих применение заявляемой технологии, исходный раствор после карбонизации 1 упаривали с получением раствора 2, отделяли раствор от осадка карбоната натрия, который промывали на центрифуге водой и направляли затем на прокалку с получением кальцинированной соды. Раствор после центрифуг распределяли по емкостям с перемешивающими устройствами, где к нему добавляли в определенных количествах маточные растворы поташа (растворы 3 и 4 табл. 1). Смеси охлаждали с перемешиванием в течение 10 часов до 35-40oC при составах смеси (см. табл.2), соответствующих заявляемому способу. Сульфатсодержащие осадки отделяли на центрифугах. Растворы, очищенные от сульфатов (в некоторой мере также от карбоната натрия или двойного натро-калиевого карбоната) упаривали на второй стадии при температуре 135-140oC с получением концентрированного раствора поташа и осадка двойного натро-калиевого карбоната, который отделяли от раствора на центрифуге. Из концентрированного очищенного от сульфатов и карбоната натрия раствора выделяли кристаллогидрат карбоната калия охлаждением. Осадок промывали, анализировали на содержание основных компонентов (К2СО3, Na2CO3, K2SO4). Параллельно с проведением экспериментов в соответствии с заявляемой технологией проводили сравнительные эксперименты по технологии прототипа, а также по традиционной технологии, использовавшейся алюминиевой промышленностью СССР с 1949 г. Проводили также эксперимент, в котором составы охлаждаемой смеси выходили за рамки заявляемых пределов. Результаты приведены в табл. 2. Их анализ показывает, что смешение маточного раствора соды с оборотным маточным раствором поташа (растворы 3 и 4 табл. 1) перед очисткой от сульфатов охлаждением является весьма эффективным средством ее ускорения и результаты не уступают, а в ряде случаев и превосходят характеристики технологии прототипа. С помощью заявляемого смешения удается значительно ускорить очистку растворов от этой примеси благодаря, во-первых, возникновению значительно большего количества центров кристаллизации, что ускоряет процесс кристаллизации, и, во-вторых, благодаря высаливающему действию соединений натрия, понижающих растворимость сульфатов при высоких молярных долях (индексах калия. Это позволяет получить и более очищенный от сульфатов раствор, и более очищенный от сульфатов поташ, что явствует из сравнения результатов опытов 6-8, проведенных по заявляемой технологии, с результатами опыта 11 (технология прототипа). Лишь вблизи граничных значений заявляемой технологии эффективность ее очистки становится сравнима с таковой, обеспечиваемой прототипом (примеры 2-5 и 8-9 в сравнении с примером 11). Учитывая значительные усложнения, вносимые технологией прототипа в общий процесс переработки поташных растворов (использование разбавления и дополнительной выпарки растворов с соответствующими капиталовложениями тепло- и трудозатратами) и в этих граничных условиях смешение маточных растворов карбоната натрия и поташа и их охлаждение с целью очистки от сульфатов является более предпочтительным, как обеспечивающее снижение себестоимости продукции при прежнем ее качестве.

Анализ результатов проведенных экспериментов показывает, что заявляемый способ имеет и другое преимущество перед прототипом, поскольку он обеспечивает увеличение выхода поташа в раствор поташа, из которого этот продукт выделяют охлаждением. Причина этого состоит в том, что очистка от сульфатов в заявляемом способе происходит в условиях менее насыщенных калием растворов, который в меньшей степени, чем в технологии прототипа увлекается в оборотный продукт, возвращаемый на выделение карбоната натрия. Кроме того, при получении в смеси молярной доли калия не выше 84,0-84,5% (примеры 1-6) в осадок наряду с K2SO4 выделяется некоторая часть Na2СО3 (в виде Na2CO3•H2O), что исключает последующий перевод натриевым соединением его калиевого аналога в двойной натро-калиевый карбонат NaKCO3. Это соединение выделяется обычно в технологии прототипа и в традиционной технологии на второй стадии упарки маточного раствора соды и в его образовании участвует весь карбонат натрия, остающийся в маточном растворе соды (в технологии прототипа извлечение поташа, например, в раствор, поступающий на его выделение, равно 53,5%, в опыте 3, проведенном по заявляемой технологии, - 62,5%). Повышенным извлечением отличаются и результаты опытов 1-2, 4-6).

Так как карбонат калия, как весьма растворимое соединение, выделяется только из очень концентрированных растворов, уменьшение оборота этого продукта при осуществлении заявляемого способа позволяет уменьшить теплозатраты, связанные с необходимостью проведения выпарки в неблагоприятных условиях, именно при высокой температурной депрессии и, как следствие, с малой степенью использования тепла, расходуемого на выпарку.

Среди приведенных примеров условия опытов 1 и 10 находятся вне пределов, входящих в заявляемый диапазон значений молярной доли калия, содержащихся в направляемой на очистку от сульфатов смеси. Из них опыт 1 не использует приготовление специальной смеси для охлаждения раствора, вследствие чего продукт, полученный в соответствии с его условиями, содержит значительные количества вредной примеси (0,62% K2SO4 в полученном поташе), что не лучше, чем в традиционной технологии, используемой в СССР промышленностью с 1949 г. Опыт 10, хотя и использующий специальную технологию смешения очищаемых растворов, выходит за рамки заявляемого диапазона молярных долей калия в охлаждаемой смеси: условия его проведения (высокая молярная доля калия, равная 94,85%), не обеспечивая дальнейшее повышение качества продукта (содержание K2SO4 в поташе не ниже 0,075%, в то время, как в опытах 6-9 от 0,065 до 0,072%), приводят к понижению извлечения карбоната калия в конечный очищенный раствор (53% при 54% в опыте 9). В то же время опыт 2, находящийся на конечной границе заявляемого диапазона значений молярной доли калия (индекс к- 72,95%) охлаждаемой смеси обеспечивает, во-первых, значительно более высокое извлечение поташа (61,3%) в конечный концентрированный раствор, а следовательно, и в товарный продукт, а во-вторых, значительное снижение содержания примесей K2SO4 в поташе (0,11%) в сравнении с традиционной технологией (0,6%). Поэтому он является нижней границей значений молярной доли калия в заявляемом диапазоне охлаждаемой смеси.

Итак, анализ преимуществ заявляемого способа с помощью приведенных в заявке примеров показывает, что его применение позволит получить надлежащую или лучшую степень очистки поташных растворов от сульфата калия и карбоната натрия без разбавления раствора перед его охлаждением, что исключает необходимость проведения дополнительной выпарки.

Другим преимуществом заявляемого способа является увеличение извлечения поташа в конечный раствор и сокращение количества оборотных продуктов. В целом заявляемая технология обеспечивает сокращение капиталовложений, энерго- тепло- и трудозатрат на процесс очистки содо-поташных растворов, проводимый с целью получения раствора, пригодного для выделения из него высококачественного (по содержанию примесей) поташа (K2CO3•1,5H2O).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФАТСОДЕРЖАЩИХ СОДОПОТАШНЫХ РАСТВОРОВ | 1998 |

|

RU2175307C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СОДЫ И СУЛЬФАТА КАЛИЯ ИЗ СОДОПОТАШНЫХ РАСТВОРОВ ПЕРЕРАБОТКИ НЕФЕЛИНОВ | 1994 |

|

RU2136595C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛОГО КАЛИЯ | 1997 |

|

RU2115622C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1997 |

|

RU2121970C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1995 |

|

RU2144500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛЮМИНАТА ЩЕЛОЧНОГО МЕТАЛЛА | 2000 |

|

RU2184081C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНЫХ РАСТВОРОВ | 1997 |

|

RU2115621C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1991 |

|

RU2060940C1 |

Изобретение относится к производству поташа, используемого в неорганическом и органическом синтезах, процессах очистки газов, а также в качестве сырьевого компонента в специальном стекловарении. Сущность изобретения заключается в упаривании раствора поташа, содержащего также карбонат натрия и сульфаты, с отделением карбоната натрия, охлаждении смеси маточных растворов карбоната натрия и поташа при поддержании в смеси молярного отношения калия к сумме калия и натрия в пределах 72,95 - 94,82% с отделением сульфатсодержащего осадка, последующем упаривании раствора, полученного после отделения сульфатсодержащего осадка, отделении натро-калиевого карбоната и выделении поташа из маточного раствора этой двойной соли охлаждением. Изобретение позволяет повысить степень чистоты поташа, а также увеличить его выход. 2 табл.

Способ получения поташа из его раствора, содержащего также карбонат натрия и сульфаты, включающий очистку раствора упариванием с отделением осадка, содержащего карбонат натрия, охлаждение и отделение сульфатсодержащего осадка, выделение поташа из очищенного раствора охлаждением, отличающийся тем, что при упаривании раствора отделяют карбонат натрия, а для отделения сульфатсодержащего осадка охлаждают смесь маточных растворов карбоната натрия и поташа при поддержании в смеси молярного отношения калия к сумме калия и натрия в пределах 72,95 - 94,82% и после отделения сульфатсодержащего осадка осуществляют упаривание раствора с отделением натро-калиевого карбоната, а поташ выделяют из маточного раствора двойной соли охлаждением.

| Способ получения углекислого калия | 1990 |

|

SU1791386A1 |

| RU 94005168 A1, 1996 | |||

| Способ получения соды, поташа и сульфата калия из щелоков производства глинозема | 1959 |

|

SU124931A1 |

| DE 3816061 A, 1989. | |||

Авторы

Даты

1999-06-27—Публикация

1997-04-10—Подача