Изобретение относится к промышленности строительных материалов, в частности к составам для изготовления пеностекла.

Известны пеностекла, синтезированные на основе горных пород и отходов производств с различными газообразующими веществами /1/. Эти материалы имеют высокую себестоимость, обусловленную большим теплопотреблением процесса плавления сырья.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату является сырьевая смесь для изготовления пеностекла, включающая стеклообразующий компонент и газообразователь /2/.

Недостатком известной смеси является ограниченность сырьевой базы (только в северо-западных регионах страны) и вследствие этого высокая себестоимость получаемых изделий, что связано с дальностью перевозок исходного сырья к месту производства изделий.

Цель изобретения - расширение сырьевой базы, снижение себестоимости изделий при одновременном улучшении физико-технических свойств.

Достигается это тем, что сырьевая смесь для изготовления пеностекла, включающая стеклообразующий компонент и газообразователь, содержит в качестве стеклообразующего компонента отходы производства оптических стекол, а в качестве газообразователя - оксид марганца и дополнительно отходы производства фосфатных удобрений при следующем соотношении компонентов, мас.%:

Отходы производства оптических стекол - 10-50

Отходы производства фосфатных удобрений - 46,9-87,1

Оксид марганца Mn2O3 - 2,9-3,1

Для изготовления из предлагаемой сырьевой смеси пеностекла исходные сырьевые компоненты: отходы производства оптических стекол, отходы производства фосфатных удобрений ("эфеля") и газообразователь - оксид марганца Mn2O3 - подвергают совместному помолу до удельной поверхности 4500-5000 см2/г. Затем сырьевую смесь гранулируют на тарельчатом грануляторе; после чего полученные сырцовые гранулы сушат при температуре 100-150oC; обжигают при температуре порядка 820-860oC и медленно охлаждают.

Используемые в предлагаемой смеси в качестве стеклообразующего компонента отходы оптического стекла представляют собой шлам, образующийся при полировке оптических стекол. Отходы фосфатных удобрений - "эфеля"- имеют следующий химический состав, мас.%: Si02- 53,22; CaO - 10,27; Fe2O3 - 12,17; FeO - 4,06; Al2O3 - 4,75; P2O5 - 6,1; MgO - 1,15; Na2O - 1,8; Sобщ. - 0,46; ппп -5,8.

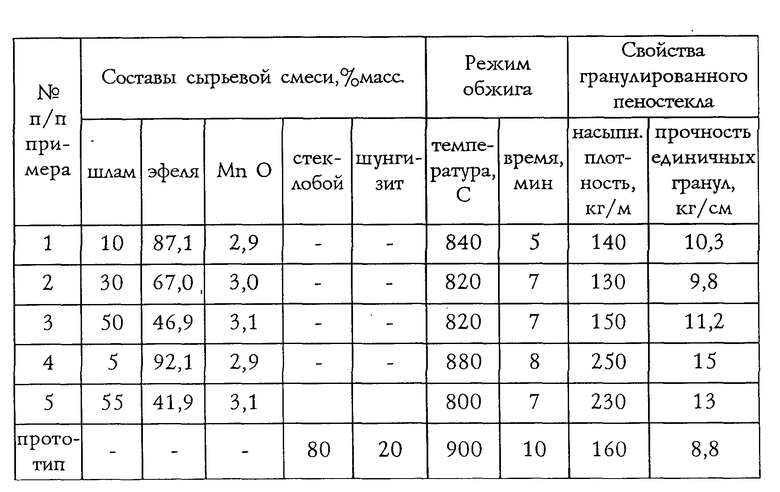

Ниже приведены составы предлагаемой сырьевой смеси для изготовления гранулированного пеностекла.

Пример 1. Готовят сырьевую смесь следующего состава, мас.%:

Отходы производства оптических стекол - 10

Отходы производства фосфатных удобрений - 87,1

Газообразователь Mn2O3 - 2,9

затем приготовленную смесь гранулируют на тарельчатом грануляторе. Полученные сырцовые гранулы сушат в сушильном шкафу и обжигают в муфельной печи при температуре 840oC, после чего медленно охлаждают.

Пример 2. Готовят сырьевую смесь для получения гранулированного пеностекла, как указано в примере 1. При этом сырьевая смесь имеет следующий состав, мас.%:

Отходы производства оптических стекол - 30

Отходы производства фосфатных удобрений - 67

Газообразователь Mn2O3 - 3

Пример 3 Готовят сырьевую смесь для получения гранулированного пеностекла, как указано в примере 1, следующего состава, мac.%:

Отходы производства оптических стекол - 50

Отходы производства фосфатных удобрений - 46,9

Газообразователь Mn2O3 - 3,1

Результаты испытаний образцов полученного из предлагаемой смеси гранулированного пеностекла приведены в таблице.

Как видно из приведенной таблицы, пеностекло, изготовленное из предлагаемой сырьевой смеси, в сравнении с прототипом имеет более низкую насыпную плотность, что значительно улучшает теплоизоляционные свойства готовых изделий при одновременном увеличении прочностных показателей. При этом использование отходов производства взамен природного сырья (шунгизита) позволяет заметно снизить себестоимость пеностекла и одновременно улучшить экологическую обстановку в районе размещения производства.

Источники информации:

1. Демидович Б. К. Производство и применение пеностекла-Минск: Наука и техника 1972. с. 194-198.

2.Авторское свидетельство СССР N 844597, кл. С 03 С 1/00, 1979.

Изобретение относится к промышленности строительных материалов, в частности к составам для изготовления пеностекла. Цель изобретения - расширение сырьевой базы, снижение себестоимости изделий, для чего в качестве стеклообразующего компонента она содержит отходы производства оптических стекол, а в качестве газообразователя - оксид марганца и дополнительно отходы производства фосфатных удобрений при следующем соотношении компонентов, мас.%: отходы производства оптических стекол - 10 - 50; отходы производства фосфатных удобрений - 46,9 - 87,1; газообразователь - оксид марганца - 2,9 - 3,1. Способ позволяет улучшить качественные показатели пеностекла при одновременном снижении его себестоимости. 1 табл.

Сырьевая смесь для изготовления пеностекла, включающая стеклообразующий компонент и газообразователь, отличающаяся тем, что в качестве стеклообразующего компонента она содержит отходы производства оптических стекол, а в качестве газообразователя - оксид марганца и дополнительно отходы производства фосфатных удобрений при следующем соотношении компонентов, мас.%:

Отходы производства оптических стекол - 10 - 50

Отходы производства фосфатных удобрений - 46,9 - 87,1

Газообразователь - оксид марганца - 2,9 - 3,1

| Демидович Б.К | |||

| Производство и применение пеностекла | |||

| - Минск: Наука и техника, 1972, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| SU, авторское свидетельство, 844597, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1999-06-27—Публикация

1997-03-19—Подача