Изобретение относится к области производства строительных материалов и товаров народного потребления, преимущественно стеклокристаллических, и может быть использовано для получения ситаллов и каменного литья с глянцевой огненно-полированной поверхностью и повышенной химической стойкостью.

Известен способ получения каменного литья, включающий наполнение форм измельченной шихтой, нагревание и плавление компонентов шихты, кристаллизацию и охлаждение расплава [1].

Известный способ позволяет получить декоративный стеклокристаллческий материал с высокими потребительскими свойствами.

Однако процесс по этому способу идет медленно и в периодическом режиме, что приводит к сравнительно большим энергозатратам и малой производительности. Нагревание шихты до температуры плавления идет со скоростью 180 - 200oC/час, а охлаждение - со скоростью 20 - 30oC/час.

Наиболее близким к изобретению по технической сущности является способ получения стеклокристаллического материала, включающий подготовку шихты, нагрев и варку стекломассы в плавильной печи с подачей теплоносителя от плазменного генератор, формирование, кристаллизацию и отжиг, причем нагрев шихты ведут до 1600 - 2000oC со скоростью 103-104 oC/час [2].

Известный способ не обеспечивает высокий (выше III) гидролитический класс (химстойкость) полученных стеклокристаллических материалов, необходимых для защиты поверхности зданий и сооружений от атмосферных воздействий. Для решения этой задачи в известном способе необходимо уменьшить скорость нагрева шихты, однако это ведет к росту энергозатрат и увеличению себестоимости продукции.

Снижение скорости нагрева шихты ниже 200o в час приводит к повышению твердости получаемых стеклокристаллических материалов, что, в свою очередь, увеличивает расход дорогостоящего алмазного инструмента при механической обработке изделий.

Предложенное изобретение решает задачу промышленного получения химически стойких стеклокристаллических облицовочных материалов из шлаков, силикатных отходов и эгиринового концентрата, обладающих высокими потребительскими свойствами.

Поставленная задача достигается тем, что в способе получения стеклокристаллического материала, включающем подготовку шихты, нагрев и варку стекломассы в правильной печи, формование, кристаллизацию и отжиг, нагрев шихты ведут до температуры плавления 1200 - 1400oC со скоростью 200 - 1000oC/час высокотемпературным плазменным теплоносителем.

Уменьшение скорости нагрева шихты ниже 200oC/час приводит к росту энергозатрат и увеличению микротвердости получаемых материалов, а увеличение ее свыше 1000oC/час приводит к снижению гидролитического класса (химстойкости).

Для реализации предложенного способа используют высокотемпературный плазменный теплоноситель, например воздух или нейтральный газ, нагретый разрядом плазменного генератора до температуры 3•103-5•103 oC, обеспечивающий необходимый скоростной и температурный режимы нагрева шихты.

Такой режим нагрева способствует снижению процессов гомогенизации компонентов в расплаве с последующей их кристаллизацией в поверхностном слое. Основу шихты в предложенном способе составляет эгириновый концентрат (от 20 до 50% шихты по массе), остальное - металлургические шлаки, отходы горнодобычи, стеклобой и др.

Предлагаемый способ получения стеклокристаллического материала осуществляется следующим образом. Компоненты шихты в измельченном виде дозаторами подают в смеситель, полученную шихту питателем непрерывно направляют в плавильную печь, где шихта нагревается до температуры плавления под воздействием высокотемпературного теплоносителя (плазменного или продуктов сгорания), а также излучения от стенок печи. Расплавленную стекломассу разливают в формы. После снижения температуры расплава до температуры кристаллизации осуществляют отжиг изделий.

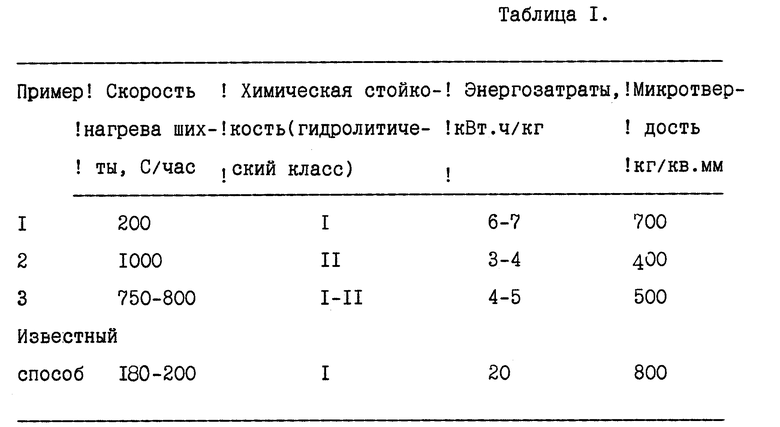

Режимы. Примеры осуществления способа получения стеклокристаллических материалов приведены в таблице (см. в конце описания).

Пример. В плазменной плавильной печи нагревают до температуры плавления (1200 - 1300oC) предварительно подготовленную шихту состава (мас.%):40% эгириновый концентрат, 61% доменный металлургический шлак. Нагрев осуществляется воздушной плазмой с температурой 3000 - 4000oC, скорость нарастания температуры шихты 450 - 800oC до температуры 1200 - 1400oC. Регулирование темпа нагрева шихты обеспечивается изменением расхода плазменного теплоносителя. Полученные изделия охлаждают до температуры начал кристаллизации тугоплавких компонентов в поверхностном слое и помещают в отжиговую печь с регулируемым режимом охлаждения.

Высокое качество полученных изделий достигается для шихт на основе эгиринового концентрата в данном диапазоне при температуре варки не ниже 1200oC.

Использование изобретения обеспечивает следующие преимущества: интенсифицируются стадии нагрева и варки стекломассы, снижаются энергозатраты на единицу продукции с 20 до 4 кВт•ч/кг массы по сравнению с известными способами и себестоимость продукции за счет использования недефицитного сырья и отходов, происходит уменьшение занимаемых площадей за счет использования малогабаритного плазменного оборудования.

Источники информации

1. Авторское свидетельство СССР N 1230839, кл. B 28 B 1/54, БИ N 18, 1986 г.

2. Патент России N 2026834, кл. C 03 C 1/00, БИ N 2, 1995 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1997 |

|

RU2133713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОГО ДОЛОМИТА | 1998 |

|

RU2158241C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОМОРОЗОСТОЙКИХ ИЗДЕЛИЙ ИЗ МАГНЕЗИАЛЬНЫХ ВЯЖУЩИХ | 1997 |

|

RU2131857C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1997 |

|

RU2132307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

Изобретение относится к области производства строительных материалов и товаров народного потребления, преимущественно стеклокристаллических, и может быть использовано для получения ситаллов и каменного литья с глянцевой огненно-полированной поверхностью и повышенной химической стойкостью. Техническая задача изобретения - получение химически стойких стеклокристаллических облицовочных материалов из шлаков, силикатных отходов и эгиринового концентрата. Шихту составляет эгириновый концентрат (20-50%) и остальное - металлургические шлаки, стеклобой, отходы горнодобычи и т.п. Измельченные компоненты шихты подают в смеситель и направляют в плавильную печь, где нагревают шихту воздушной плазмой с t=3000-4000o, скорость нагрева 200-1000oС/час до 1200-1400oС, стекломассу разливают в формы, где осуществляют кристаллизацию и отжиг. 1 табл.

Способ получения стеклокристаллического материала, включающий подготовку шихты, нагрев и варку стекломассы в плавильной печи с подачей высокотемпературного плазменного теплоносителя, формование, кристаллизацию и отжиг, отличающийся тем, что нагрев шихты на основе эгиринового концентрата осуществляют до 1200 - 1400oС со скоростью 200 - 1000oС/ч.

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО МАТЕРИАЛА | 1993 |

|

RU2082686C1 |

| RU 2004508 C1, 15.12.93 | |||

| US 3151964 A, 06.10.64. | |||

Авторы

Даты

1999-06-20—Публикация

1997-02-20—Подача