Изобретение относится к области производства композиционных материалов и изделий на основе термопластов, их отходов и дисперсных наполнителей, и может быть использовано для получения строительных и других материалов, а также для изготовления мебели, товаров бытового и промышленного назначения.

Известны способы изготовления строительных изделий из древесно-полимерного композиционного материала, включающие смешение древесных частиц и термопластичного связующего, нагрев до температуры 130-220oC и последующую переработку в изделия. [А.С. СССР - N 1562145, кл. В 27 N 3/01, 1991 г., N 1666306, кл. В 27 N 3/02, 1991 г.].

К недостаткам указанных способов следует отнести низкие значения физико-механических характеристик полученного материала, особенно при снижении содержания полученного связующего и относительно высокая температура смешения.

Также известен способ получения наполненных пластмасс, включающий смешения наполнителя в количестве 10-30% с полиэтиленом в расплаве или в порошке, с последующей грануляцией в экструзионной машине и изготовлении изделий методом прессования, литьем под давлением или экструзией [А.С. СССР N 364635, C 08 H 23/06, 1970 г.].

Недостатком известного способа является низкое содержание наполнителя и высокий расход полиэтилена.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления материалов и изделий из высоконаполненных пластмасс на основе термопластичного полимерного связующего и дисперсного наполнителя, включающий сушку, обработку, смешение и формование при нагревании (см., например, патент RV N 2081135, кл. С 08 Z 97/02, 1997 г.). Недостатками известного способа являются сравнительно невысокие прочностные и эксплуатационные (прочность, водостойкость) свойства композиционного материала, получаемого указанным способом.

Цель предлагаемого изобретения - получение материалов и изделий с высоким уровнем технических характеристик при использовании дисперсных наполнителей различных видов.

Поставленная цель достигается тем, что в способе изготовления материалов и изделий из высоконаполненных пластмасс на основе термопластичного полимерного связующего и дисперсного наполнителя, включающем сушку, обработку, смешение и формование при нагревании, обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/сек, а формование - при пределе текучести от 0,1 до 5,5 т/10 мин. При этом в качестве дисперсного наполнителя используют минеральный или древесно-растительный наполнитель, или магнитный порошок редкоземельных сплавов.

Способ осуществляется следующим образом.

Предварительно подсушенные измельченные термопластичные материалы (или их отходы) и наполнитель подают в смеситель-активатор, в котором проводят смешивание и трибоактивацию при средней скорости частиц 10-40 м/сек. Полученную смесь перегружают в форму и при температуре от 130oC до 200oC проводят формование при показателе текучести от 0,1-1 г/10 мин. получают плиты и другие изделия. При этом, если скорость перемещения частиц в потоке при трибоактивации будет меньше чем 10 м/сек, то не будет достигаться равномерного распределения наполнителя в связующем и как следствие происходит ухудшение технологичности перерабатываемой композиции и свойств изделий на основе ее. А если скорость перемещения частиц в потоке при трибоактивации будет больше 40 м/сек, то эта скорость энергетически не оправдана, т.к. приводит к агломерации наполнителя и к снижению всех показателей и композиции, и системы. Для равномерного омоноличивания композиции, обеспечивающего получение материалов и изделий с высоким уровнем технических характеристик, кроме обработки и смешения компонентов методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/сек важен показатель текучести расплава при формовании изделий. Если предел текучести расплава будет меньше чем 0,1 г/10 мин, то из такой композиции нельзя формовать изделия, если предел текучести будет больше 1,0 г/10 мин, то наблюдается пробковое течение расплава, практически не достигаемое (только при введении добавок).

Примеры осуществления способа.

Состав древесно-полимерной композиции при переработке прессованием (80 мас.% - опилки, 20 мас.% - ПВХ) см. в табл. 1.

При переработке композиционных материалов методом прессования обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью 10-15 м/сек. Размер частиц древесного наполнителя выбирают ≈ 100 мкм, формование изделий проводят при температуре 130-220oC, степень наполнения до 95 мас.%, ПТР не менее 0,1 г/10 мин. Полученные образцы испытывают, см. табл. 1.

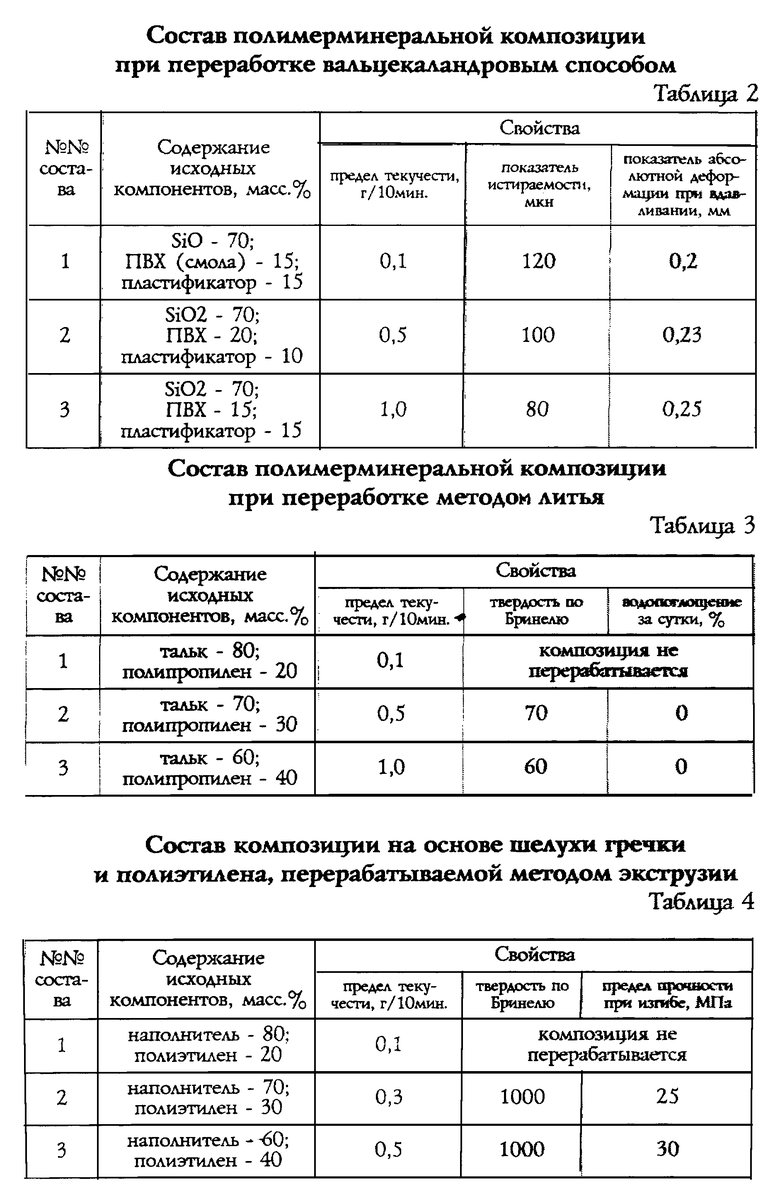

При переработке композиционных материалов методом литья обработку и смешение осуществляют методом трибоактивации в потоке со скоростью 15-30 м/сек, размер частиц минерального наполнителя < 100 мкм, после получения сухой смеси производят грануляцию композиции, а затем формование изделий при 130-170oC при ПТР не менее 0,5 г/10 мин. Степень наполнения до 70 мас.%. Полученные образцы испытывают, см. табл. 3.

При переработке композиционных материалов методом экструзии обработку и смешение осуществляют методом трибоактивации в потоке со скоростью 15-30 м/сек, размер частиц древесно-растительного наполнителя ≈ 100 мкм, после получения сухой смеси производят грануляцию композиции, а затем формование изделий при ПТР не менее 0,3, температуре 130-180oC, степень наполнения до 70 мас.%. Полученные образцы испытывают, см. табл. 4.

При переработке композиционных материалов методом каландрирования обработку и смешение осуществляют методом трибоактивации в потоке со скоростью 10-30 м/сек, размер частиц минерального наполнителя < 100 мкм, формование изделий проводят при 140-180oC, степень наполнения до 70 мас.%. Полученные образцы испытывают, см. табл.2.

При переработке композиционных магнитных материалов порошок полипропилена с частицами до 200 мкм подвергают трибоактивации в потоке со скоростью от 10 до 15 м/сек, а затем смешивают с магнитным порошком резкоземельных сплавов с удельной поверхностью от 600 до 1000 см2/г и добавками, гранулируют и сушат смесь, а формование изделий осуществляют методом литья при температуре 210-220oC при показателе текучести расплава композиции не менее 1-5,5 г/10 мин. Полученные образцы испытывают (см. табл. 5 и 6 в конце описания).

Использование: изобретение относится к области производства композиционных материалов и изделий на основе термопластов, их отходов и дисперсных наполнителей и может быть использовано для получения строительных и других материалов, а также для изготовления мебели, товаров бытового и промышленного назначения. Сущность изобретения: задачей настоящего изобретения является получение материалов и изделий с высоким уровнем технических характеристик при использовании дисперсных наполнителей различных видов. Поставленная задача достигается тем, что обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/с, а формование осуществляют при известных температурных параметрах и пределе текучести расплава от 0,1 до 5,5 г/10 мин, кроме того, для переработки, в частности, магнитных композиций используется магнитный порошок редкоземельных сплавов с добавками для получения показателя текучести расплава от 1 до 5,5 г/10 мин. 1 з.п. ф-лы, 6 табл.

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| Способ изготовления древопластика | 1988 |

|

SU1562145A1 |

| Способ изготовления древопластика на основе двухкомпонентного связующего | 1989 |

|

SU1666306A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 0 |

|

SU364635A1 |

Авторы

Даты

1999-07-20—Публикация

1997-10-17—Подача