Изобретение относится к пневматическим строительным конструкциям, используемым в качестве производственных, служебных и временных жилых помещений, в частности для мобильных пневмохолодильников.

Известен способ охлаждения воздуха в однослойном пневмосооружении посредством орошения оболочки снаружи, включающий разбрызгивание воды над оболочкой и сбор стекающей с нее неиспарившейся воды с помощью забетонированной вокруг оболочки наклонной траншеи, откуда воду подают в водозаборник. Охлаждение оболочки испаряющейся водой снижает радиационный перегрев и уменьшает температуру воздуха в сооружении /1/.

Недостатком этого способа являются нерациональное использование подаваемого количества воды (часть воды испаряется еще в воздухе, не достигнув оболочки, часть брызг относится ветром в сторону) и большой расход воды (до 2-3 т в час на сооружение средних размеров). Кроме того, данный способ не снижает температуру нагнетаемого в пневмосооружение наружного воздуха, его осуществление требует значительных затрат на устройство бетонированной водосборной траншеи и на водоснабжение.

Наиболее близким к предлагаемому изобретению по технической сущности является способ охлаждения двухслойного пневматического сооружения, включающий нагнетание воздуха в эксплуатируемый объем сооружения и в воздушную прослойку между оболочками и охлаждение стен циркулирующим в сооружении воздухом способ позволяет уменьшить радиационный нагрев в рабочей зоне пневмосооружения /2/.

Недостатком известного способа является его невысокая эффективность из-за использования наружного воздуха для создания воздушной прослойки и для нагнетания его внутрь сооружения.

Для осуществления указанного способа служит двухслойное пневматическое сооружение, содержащее компрессор и воздуховоды, обеспечивающие подвод воздуха от компрессора в эксплуатируемые объемы и в воздушную прослойку между слоями сооружения /2/.

Однако известное двухслойное сооружение не обеспечивает поддержание требуемого температурного режима внутри сооружения, из-за использования наружного воздуха.

Технический результат изобретения - создание экономичным способом, требуемых по давлению и температуре режимов в эксплуатируемых объемах пневмосооружения.

Для достижения технического результата в способе охлаждения пневматического сооружения, включающем подачу сжатого в компрессоре воздуха в объемы между слоями и в эксплуатируемые секции пневмосооружения и охлаждение стен последнего, согласно изобретению, сжатый воздух охлаждают в последовательно установленных теплообменниках и расширяют во внешнем и внутреннем турбодетандерах, причем часть воздуха от компрессора отбирают после первого теплообменника, расширяют во внешнем турбодетандере и подают в крайние секции и во внутренние межслойные объемы стенок пневмосооружения, оставшуюся часть воздуха охлаждают во втором теплообменнике, расширяют во внутреннем турбодетандере, направляют в центральные части сооружения, затем подают в крайние секции, смешивают с первоначально отобранной частью воздуха и возвращают на вход компрессора.

Причем, соотношение частей воздуха, сжатого компрессором и отбираемого для расширения во внешнем и внутреннем турбодетандерах, составляет K = 2.0.. .2.4, при этом часть воздуха расширяют во внешнем турбодетандере до давления ниже атмосферного (равного PH = 70-100 кПа), а во внутреннем детандере-до давления выше атмосферного (равного PB = 101,15...112 кПа). Воздух, забираемый компрессором, предварительно очищают и осушают. Поток после внешнего турбодетандера эксгаустируют воздухом, отбираемым от компрессора.

В пневматическом сооружении, содержащем компрессор и воздуховоды, согласно изобретению, включены внешний и внутренний турбодетандеры, первый и второй теплообменники, причем сооружение выполнено многосекционным, центральные секции пневматически соединены, с одной стороны с внутренним турбодетандером, с другой - с крайними секциями, снабженными шлюзами и пневматически связанными, с одной стороны, с внешним турбодетандером, а с другой через первый теплообменник - с компрессором, причем стены сооружения выполнены в виде нескольких слоев мягких оболочек, закрепленных на многоярусных каркасах, пневматически связанных с компрессором, и каждый ярус состоит из набора арок и связующих балок, причем наружные оболочки присоединены стяжками снаружи каждого яруса пневмокаркаса, а средние и внутренние оболочки, покрывающие каждый ярус пневмокаркаса, образуют межслойные объемы, пневматически связанные между собой и с каркасированным воздуховодом, соединяющим внешний турбодетандер с крайними секциями.

Кроме того, пневмосооружение на входе во внешней турбодетандер снабжено регулируемым дросселем или переключающимися соплами направляющего аппарата, а также дополнительными теплообменниками, установленными между компрессором и перепускным клапаном, пневматически связанным с первым теплообменником и входом в компрессор. Арки каждого яруса выполнены полуовальными, а связующие балки содержат либо диагональные, либо продольные и поперечные пневмоэлементы. Стены сооружения выполнены в виде трех слоев мягких оболочек, закрепленных на одноярусном пневмокаркасе, либо в виде шести слоев оболочек, закрепленных на двухярусном пневмокаркасе с наружными оболочками, соединенными стяжками с противоположых сторон каждого из контактирующих ярусов, или в виде четырех слоев оболочек, закрепленных на одноярусном пневмокаркасе и содержащих две наружные оболочки, причем одна из них, которая расположена внутри сооружения, выполнена из воздухопроницаемого материала. Пневмосооружение снабжено эжекторами, установленными в выходных сечениях каркасированных воздуховодов и пневматически связанными с компрессором.

Реализация в процессе охлаждения многослойного пневматического сооружения замкнутого термодинамического цикла, включающего ступенчатое охлаждение в теплообменниках и турбодетандерах воздуха, подаваемого в центральные и крайние секции пневмосооружения, позволяет обеспечить требуемый по температуре и давлению режимы с одновременным повышением термодинамической эффективности турбохолодильной установки.

Введение замкнутого термодинамического цикла позволяет уменьшить расход воздуха через компрессор и, соответственно, снизить мощность, затрачиваемую на его привод, а также увеличить степень теплосъема и, тем самым, уменьшить потребные размеры теплообменников.

Введение пневматической связи межслойных объемов сооружения с каркасированным воздуховодом, соединяющим внешний турбодетандер с эжекторами и между собой, позволяет повысить теплоизоляцию пневмосооружения, за счет образования вакуумной прослойки в стенах сооружения.

Введение в термодинамический цикл различной степени расширения воздуха в детандерах: до PH = 70-101 кПа на внешнем и до PB = 101,15...112 кПа на внутреннем, с промежуточным его охлаждением, увеличивает работу срабатывания на детандерах и повышает термодинамическую эффективность процесса в целом.

Исследования, проведенные авторами, показали, что расширение воздуха во внешнем детандере до давления ниже PH = 70 кПа технически трудно реализуемо, что обусловлено сложностью обеспечения такого уровня вакуумирования с помощью эжекторов. Использование разряжения выше PH = 101 кПа ведет к падению мощности, вырабатываемой внешним турбодетандером, и к повышению теплопроводности стенок сооружения, содержащих вакуумные слои. Расширение воздуха во внутреннем детандере до давления ниже PB = 101,15 кПа ведет к потере несущей способности пневмосооружения в целом, тогда как недорасширение воздуха до давления, выше PB = 112 кПа ведет к падению мощности, вырабатываемой внутренним детандером. Кроме того, принятый перепад давлений в секциях обеспечивает гарантированное перетекание воздуха из центральных секций в крайние.

Введение соотношения расходов воздуха, равного K = 2.0...2.4, подаваемого для расширения во внешнем и внутреннем турбодетандерах позволяет снизить, в зависимости от соотношения расходов, на 10...60%, потребную мощность установки. Исследования, проведенные авторами, показали, что изменение соотношения расходов воздуха в сторону увеличения K > 2.4, ведет к резкому повышению температуры воздуха, подаваемого в центральные секции пневмосооружения, с другой стороны, при K < 2.0 наблюдается интенсивный рост мощности, потребной для привода хладагрегата.

Введение предварительной очистки и осушения воздуха, забираемого компрессором, позволяет улучшить эксплуатационные характеристики турбодетандеров на нерасчетных режимах работы.

Введение эксгаустирования потока, выходящего из внешнего турбодетандера воздухом, отбираемым от компрессора, позволяет реализовать на выходе из детандера требуемое разряжение.

В заявляемом устройстве введение внешнего и внутреннего турбодетандеров, работающих каждый на свою секцию пневмохолодильника, в сочетании с теплообменниками, позволяет повысить эффективность турбохолодильной установки.

Введение межслойных объемов, в которых поддерживается избыточное давление или вакуум, образованных рядом слоев мягких оболочек и закрепленных на каждом ярусе пневмокаркаса, позволяет повысить теплоизоляцию сооружения /8/.

Введение воздуховодов, соединяющих теплообменники со входом в компрессор, позволяет организовать замкнутый термодинамический цикл установки.

Введение многоярусных пневмокаркасов, каждый ярус которых состоит из набора арок и связующих балок, позволяет обеспечить несущую способность сооружения при экстремальных условиях эксплуатации и при вакуумировании межслойных объемов.

Введение мягких оболочек, покрывающих каждый ярус пневмокаркаса с обоих сторон, позволяет сформировать межслойные объемы, давление в которых может меняться от избыточного до разряжения.

Введение на входе во внешней турбодетандер регулируемого дросселя или переключающихся сопел направляющего аппарата, позволяет обеспечить регулирование соотношения расходов и, соответственно, режим глубокого расширения воздуха в детандере и разряжение в внутренних межслойных объемах стенок сооружения.

Введение дополнительных теплообменников, например водяных, позволяет повысить эффективность турбохолодильной установки за счет рационального использования для внешних нужд тепла, выделяемого при сжатии воздуха в компрессоре.

Введение перепускного клапана между дополнительными теплообменниками и входом в компрессор позволяет обеспечить глубокое регулирование хладопроизводительности без ухудшения экономичности установки.

Выполнение полуовальных арок в каждом ярусе пневмокаркаса позволяет более рационально использовать внутренние объемы секций сооружения.

Введение продольных и поперечных связующих пневмобалок в каждом ярусе каркаса позволяет повысить технологичность изготовления сооружения.

Выполнение трех слоев мягких оболочек, закрепленных на одноярусном пневмокаркасе с продольными и поперечными балками позволяет снизить затраты на изготовление сооружения при сохранении относительно высокой степени теплоизоляции стен.

Введение диагональных связующих пневмобалок позволяет повысить жесткость пневмокаркаса.

Выполнение шести слоев мягких оболочек, закрепленных на двухярусном пневмокаркасе, с наружными оболочками, соединенными стяжками с противоположных сторон каждого из контактирующих ярусов, позволяет обеспечить высокую теплоизоляцию стен сооружения при минимальном числе ярусов.

Выполнение четырех слоев мягких оболочек, содержащих в том числе две наружные оболочки, закрепленных стяжками на одноярусном пневмокаркасе со связующими балками, позволяет повысить теплоизоляцию стен сооружения и герметичность вакуумного слоя, образованного средней и внутренней оболочками.

Выполнение в n-слойном пневмосооружении воздухопроницаемых наружных оболочек, расположенных внутри сооружения исключает выпадение на ней конденсата.

Введение эжекторов в выходном сечении каркасированных воздуховодов позволяет реализовать разряжение в выходном сечении внешнего турбодетандера.

Введение каркасированного воздуховода позволяет обеспечить транспортировку разряженного воздуха от внешнего турбодетандера в крайние секции.

Сопоставительный анализ с прототипами /2/, /4/ показал, что заявляемый способ и устройство, его реализующее, существенно отличаются от известного способа охлаждения пневмосооружения и устройства, его реализующего, введением процессов массотеплообмена воздуха между внутренним и межслойными объемами пневмосооружения, причем несущая способность многоярусных пневмокаркасов холодильника зависит от работоспособности турбодетандерной установки, выполненной по замкнутому термодинамическому циклу.

Таким образом, заявляемый способ и устройство, его реализующее соответствуют критерию изобретения "новизны".

Сравнение заявляемого решения с другими техническими решениями показывает, что известен способ получения холода по замкнутому циклу, включающий процессы сжатия газа, регенеративного теплообмена и расширения его в турбодетандерах с последующим возвращением на сжатие /3/.

Недостатком этого способа являются большие размеры теплообменного аппарата, в котором газ нагревается окружающей средой, что обусловлено значительным удельным объемом газа низкого давления, выходящим из турбодетандера.

Другой известный способ работы турбохолодильной установки включает охлаждение сжатого в компрессоре газа в двух последовательно установленных теплообменниках, с разделением потока перед вторым теплообменником на две части, причем первую расширяют в дополнительном турбодетандере и охлаждают им оставшийся поток во втором теплообменнике, который затем расширяют во втором турбодетандере, подают потребителю, смешивают с первым потоком и направляют в первый теплообменник /4/.

Известна воздушная турбохолодильная установка, реализующая способ, содержащая размещенные на одном валу компрессор, основной и дополнительный турбодетандеры, первый и второй теплообменники, эксплуатируемую камеру и систему трубопроводов /5/.

Недостатком этого способа и устройства, его реализующего, является работа холодильных секций в режиме эксгаустера воздуха компрессором, что исключает их применение для пневмосооружений из-за невозможности одновременного получения избыточного и вакуумного давления в холодильных секциях. Кроме того, перепуск очищенного сухого и нагретого воздуха после компрессора в атмосферу снижает термодинамическую эффективность установки и увеличивает габариты применяемых теплообменников.

Следует отметить, что в известных способах охлаждения /5/, соотношение расходов воздуха, подаваемых в основной и дополнительный турбодетандеры составляет K = 1.2...1.4, роль дополнительного детандера соответствует своему названию и сводится к охлаждению воздуха, подаваемого в теплообменник, установленный на входе в основной турбодетандер. Из сказанного следует, что функциональное назначение двух детандеров, используемых в предлагаемом и известном способах охлаждения, качественно различается между собой.

Кроме того, параметры полей давления и температур в секциях и межслойных объемах стен пневмосооружения должны быть, в предлагаемом способе и устройстве, его реализующем, согласованы с работой турбодетандерных агрегатов, что в известных способах не реализуется.

Известно надувное сооружение, содержащее трехслойные стены, причем в полости между верхними слоями поддерживается избыточное давление, а между нижними - вакуум. Недостатком данного устройства является применение жестких элементов (металлических каркасов) для формирования вакуумного слоя, что затрудняет монтаж и демонтаж сооружения и исключает его мобильность /6/.

Известен способ термоизолирования надувного сооружения, содержащего многослойные стенки путем нанесения изоляционного материала через калиброванные отверстия в нижней оболочке стены. Недостатком данного способа термоизолирования является сложность монтажа и демонтажа сооружения, что связано с многократным повторением операций нанесения и съема изоляционного слоя /7/.

Регулирование степени расширения воздуха во внешнем турбодетандере позволяет придать пневмосооружению новые качества, которые необходимы для мобильного пневмохолодильника, а именно повышенную теплоизоляцию стенок за счет вакуумирования внутренних межслойных объемов и дополнительную несущую способность пневмосооружения за счет подачи воздуха с избыточным давлением в центральные секции, так как повышенное давление внутри центральных секций компенсирует силы разряжения в межслойных объемах стенок сооружения, что ранее в известных устройствах /3/, /4/, /5/ не применялось.

Выделение полостей давления и температурных зон в пневмосооружении (центральные секции имеют более низкую температуру заморозки охлаждаемых объектов и повышенное давление) позволяет повысить эксплуатационную эффективность пневмохолодильника, что ранее в известных устройствах /6/, /7/, /2/ не применялось.

Введение соотношения K = 2.0...2.4 расходов воздуха расширяемого во внешнем и внутреннем турбодетандерах позволяет существенно (на 10...60%) снизить потребную мощность хладагрегата, чего в известных хладоагрегатах не наблюдалось.

Таким образом, заявляемый способ охлаждения пневмосоружения и устройство, его реализующее, соответствуют критерию изобретения "изобретательский уровень".

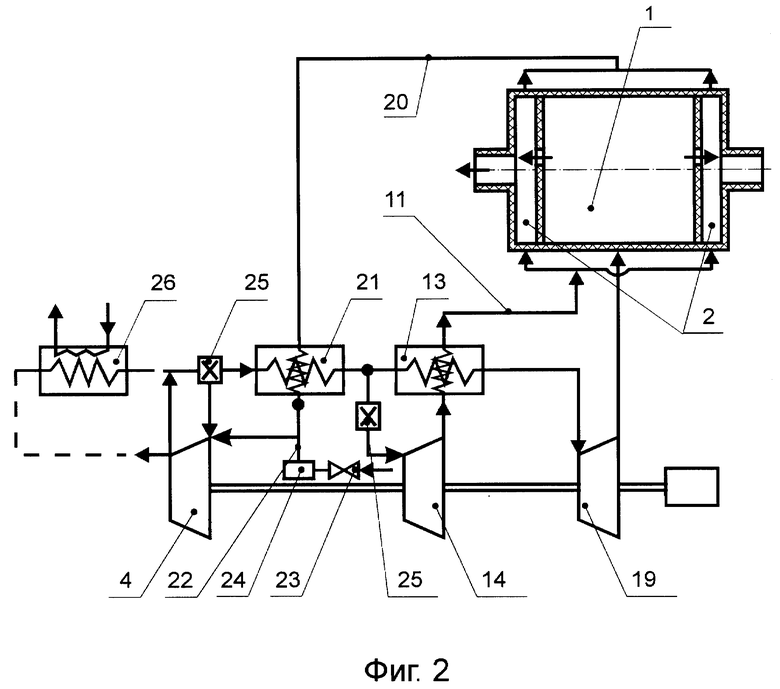

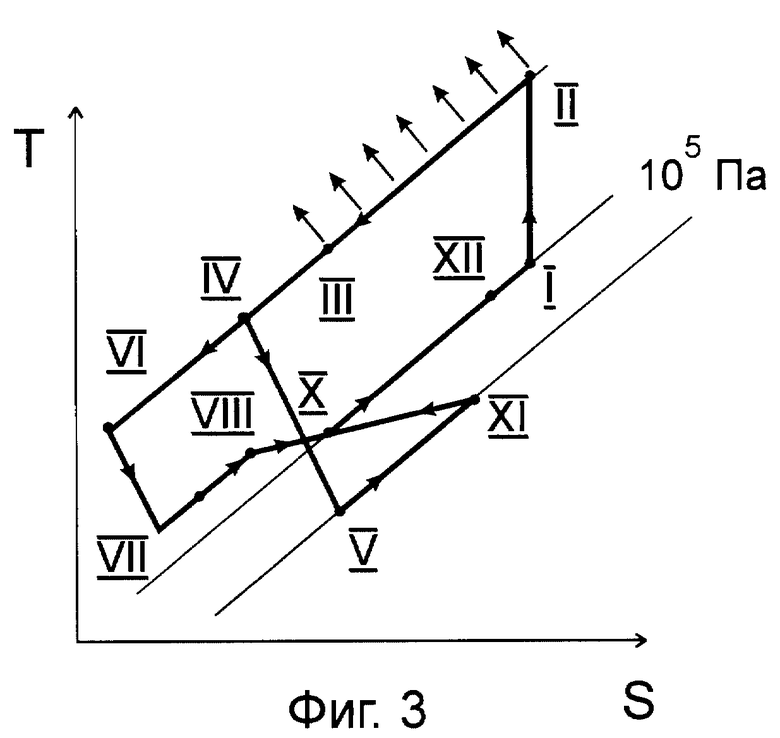

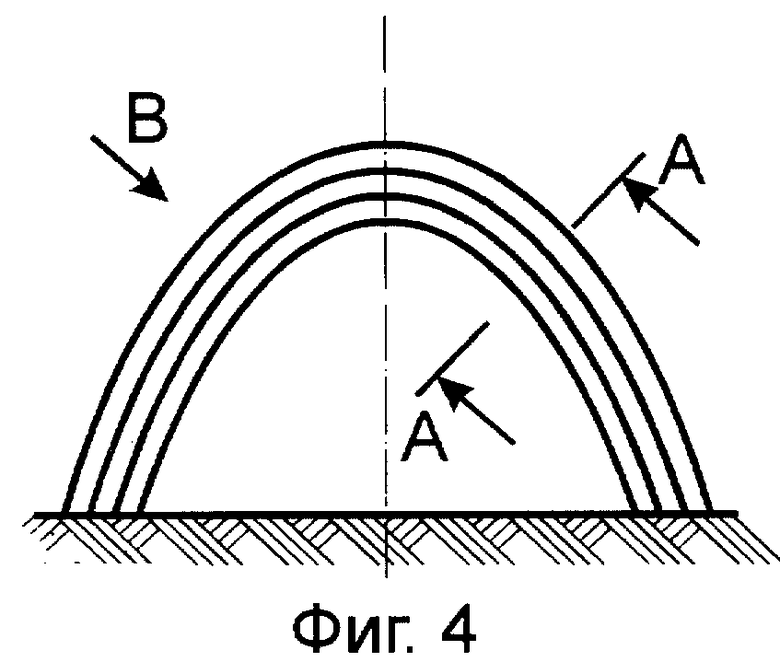

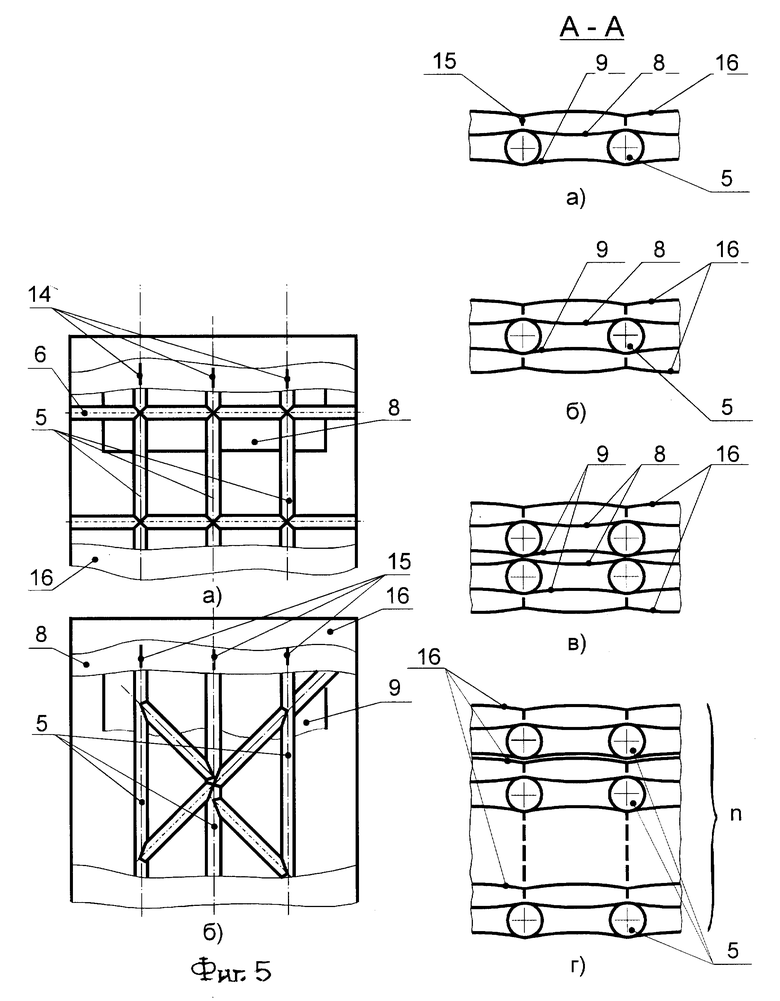

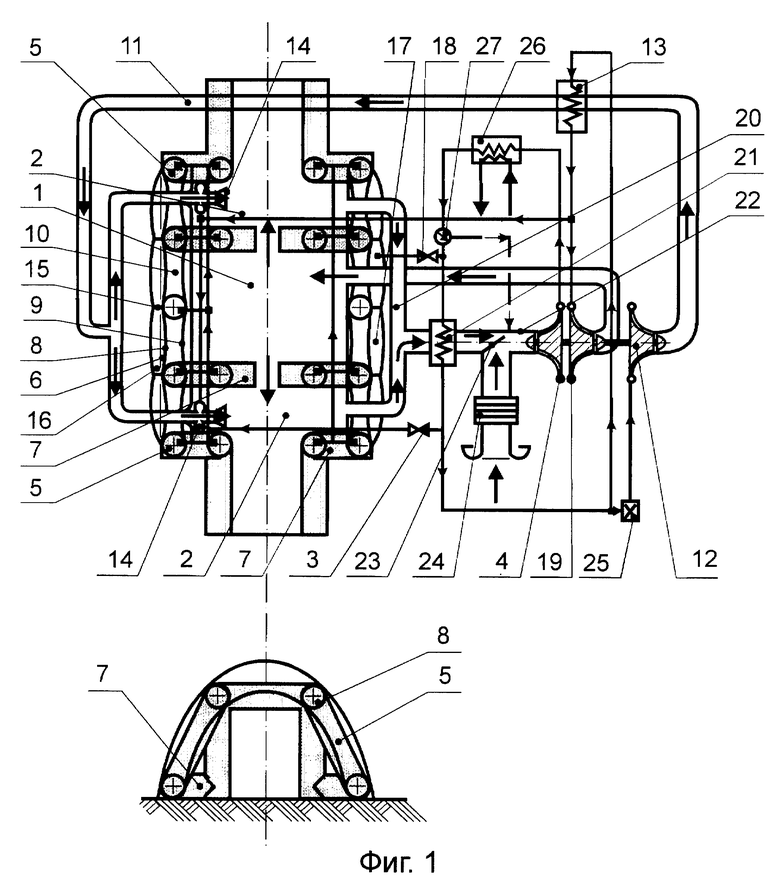

На фиг. 1 представлена схема трехслойной одноярусной пневмокаркасной установки, на фиг. 2 изображена принципиальная схема работы охлаждаемого пневматического сооружения и на фиг. 3 - термодинамический цикл устройства с тремя теплообменниками. Отметим, что выбранная в описании конструктивная схема пневмосооружения и представленная на фиг. 1-3, демонстрирует один из возможных вариантов устройства, реализующих способ охлаждения. Другие возможно варианты пневмосооружений, реализирующих способ охлаждения представлены на фиг. 4, а, б, в, г и фиг. 5, а, б. Так, на фиг. 4,а представлена одноярусная трехслойная конструкция, на фиг. 4,б - одноярусная четырехслойная конструкция, на фиг. 4, в - пятислойная двухярусная конструкция с контактным прилеганием арок при симметричном относительно продольной оси расположении наружных оболочек, на фиг. 4,г - 3n-слойная n-ярусная конструкция с последовательным наращиванием арок и слоев мягких оболочек. На фиг. 5,а представлена схема продольного секционирования пневмокаркаса, на фиг. 5,б - схема диагонального секционирования пневмокаркаса.

Пневматическое сооружение, изображенное на фиг. 1, содержит раздельно охлаждаемые термоизолированные центральные 1 и крайние с тамбурами секции 2, сформированные пневмокаркасом, пневматически связанным через редуктор 3 с компрессором 4, в виде набора полуовальных арок 5, продольных 6 и поперечных 7 связующих балок, закрытых средней 8 и внутренней 9 мягкими оболочками с образованием внутреннего межслойного объема 10, пневматически связанного каркасированным воздуховодом 11, соединяющим внешний турбодетандер 12, через второй теплообменник 13 и эжектора 14 с крайними секциями 2 и навешанной на стяжках 15 наружной оболочкой 16 с образованием внешнего межслойного объема 17, пневматически связанного через редуктор 18 с компрессором 4, при этом центральные секции 1 пневматически связаны с внутренним турбодетандером 19 и с крайним секциями 2. Выходящие из крайних секций 2 воздуховоды 20 пневматически через первый теплообменник 21 связаны с компрессором 4. Компрессор 4 пневматически, через первый 21 и второй 13 теплообменники связан с внутренним 19 и внешним 12 турбодетандерами, установленными на одном валу с компрессором 4, а воздуховод 22 через клапан 23 и фильтр-осушитель 24 связан с атмосферой.

Кроме того, на входе во внешний турбодетандер 12 установлен регулируемый дроссель или переключающиеся сопла направляющего аппарата 25, а между первым теплообменником 21 и компрессором 4 установлен дополнительный, например водяной, теплообменник 26 и перепускной клапан 27, осуществляющий перепуск воздуха на вход компрессора 4 при запуске установки.

Пневматическое сооружение с раздельным охлаждением крайних и центральных секций (холодильных камер) работает следующим образом.

При запуске турбохолодильной установки открывают клапан 23 и воздух из атмосферы засасывают через фильтр-осушитель 24 в компрессор 4, где сжимают с повышением температуры (процесс I-II, на фиг. 3). Сжатый воздух охлаждают в дополнительном теплообменнике 26 (процесс II-III), а затем в первом теплообменнике 21 регенеративного типа (процесс III-IV, на фиг. 3) и отбирают через редуктора 3, 18 на наддув пневмокаркаса сооружения и внешнего межслойного объема 17, а затем разделяют на два потока. Первый поток направляют во внешний турбодетандер 12, расширяют (процесс IV-V) до давления ниже атмосферного, нагревают в теплообменнике 13 (процесс V-ХI) и подают через каркасированный воздуховод 11, пневматически связанный с внутренним межслойным объемом 10 и эжектора 14 в секции 2 сооружения и охлаждают при смешении со вторым потоком (процесс XI-X). Второй поток охлаждают во втором теплообменнике 13 (процесс IV-VI), затем расширяют во внутреннем турбодетандере 19 до давления выше атмосферного (процесс VI-VII) и подают внутрь центральных секций 1, где отбирая тепло от охлаждаемого объекта, нагревают (процесс VII-VIII) и направляют в крайние секции 2, нагревают при смешении с первым потоком (процесс VIII-X). Образованный при смешении в секции 2 поток нагревают, отбирая тепло, выделяемое охлаждаемым объектом (процесс X-XII) и подают в первый теплообменник 21, нагревают (процесс XII-I), закрывают клапан 23 и подают на вход компрессора 4. Далее процесс повторяется. Мощность, вырабатываемая турбодетандерами 12 и 19, передается на вал компрессора 4.

Создание требуемых по температуре и давлению режимов в пневмосооружении экономичным способом с использованием предложенных устройств позволяет значительно расширить область применения пневмосооружений.

Использование предлагаемого способа охлаждения пневмосооружения и устройства, реализующего его позволяет, по сравнению с прототипами /2/, /4/, повысить термодинамическую эффективность и обеспечить заданные по давлению и температуре режимы в эксплуатируемых объемах за счет:

- введения функциональных по степени охлаждения и уровню внутреннего давления термоизолированных секций, пневматически связанных между собой и с турбохолодильной установкой;

- использования замкнутого термодинамического цикла процесса охлаждения пневмосооружения;

- введения вакуумирования внутренних межслойных объемов стенок пневмоконструкции,

- введения соотношения расходов воздуха, равного K = 2.0...2.4, подаваемого для расширения во внешний и внутренний турбодетандерах.

- введения различной степени расширения воздуха в турбодетандерах: во внешнем - PH = 70-101 кПа, во внутреннем - PB = 101.15...112 кПа,

- введения многоярусных стенок, содержащих на каждом ярусе сооружения связующие балки и полуовальные арки, покрытые средней и внутренней оболочками, а также навешанными на стяжках наружными оболочками, что неочевидно в известных способах и устройствах их реализующих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПНЕВМАТИЧЕСКОГО СООРУЖЕНИЯ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 1999 |

|

RU2151847C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1998 |

|

RU2145375C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗА ПРИ РЕДУЦИРОВАНИИ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2204759C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗА, ТРАНСПОРТИРУЕМОГО В МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ ПРИ РЕДУЦИРОВАНИИ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ, И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2001 |

|

RU2175739C1 |

| СПОСОБ ПАРКОВКИ АВТОМОБИЛЯ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА НЕДОРОГАЯ ЛЕГКОВОЗВОДИМАЯ ТРАНСФОРМИРУЮЩАЯСЯ ИЗ ОДНО- В ДВУХЪЯРУСНУЮ ПАРКОВКУ, ВЫПОЛНЕННАЯ С ФУНКЦИЕЙ ЗАЩИТЫ ОТ УГОНА | 2006 |

|

RU2326219C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПОСОБ ФОРМИРОВАНИЯ КРИСТАЛЛИЧЕСКОГО СОРБЕНТА | 2013 |

|

RU2542171C2 |

| ГРАДИРНЯ | 2004 |

|

RU2295099C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОРБИТАЛЬНОЙ СТАНЦИИ | 1987 |

|

SU1839913A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕРМОКИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКОВ ВЛАЖНОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2194125C2 |

| ТЕЛЕКОММУНИКАЦИОННЫЙ ШКАФ ДЛЯ ТЕПЛОВЫРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ С БЛОКОМ ОХЛАЖДЕНИЯ, СИСТЕМА ТЕЛЕКОММУНИКАЦИОННЫХ ШКАФОВ И СПОСОБ ОХЛАЖДЕНИЯ ВОЗДУХА ВНУТРИ ТЕЛЕКОММУНИКАЦИОННОГО ШКАФА | 2023 |

|

RU2822125C1 |

Для охлаждения полостей многослойного пневматического сооружения сжатый в компрессоре воздух охлаждают, делят на две части, одну из которых расширяют во внешнем турбодетандере, подают в крайние секции и во внутренние межслойные объемы стенок. Другую часть охлаждают во втором теплообменнике, расширяют во внутреннем турбодетандере и направляют в центральные секции, затем в крайние секции, смешивают с первой частью и возвращают в компрессор. Воздух перед сжатием может быть осушен и очищен. Соотношение частей потока, подаваемых во внешний и внутренний турбодетандеры, может составлять 2,00...2,4, а давление воздуха после внешнего и внутреннего турбодетандеров может быть 70...101 и 101,15...112 кПа соответственно. Стены сооружения выполнены в виде шести, четырех и n слоев мягких оболочек, закрепленных на многоярусных каркасах, пневматически связанных с компрессором, и каждый ярус состоит из набора арок и связующих балок, причем наружные оболочки присоединены стяжками снаружи каждого яруса пневмокаркаса, а средние и внутренние оболочки, покрывающие каждый ярус пневмокаркаса, образуют межслойные объемы, пневматически связанные между собой и с каркасированным воздуховодом, соединяющим внешний турбодетандер с эжекторами. Использование способа и устройства, его реализующего, позволяет создать высокоэкономичные мобильные пневмохолодильники. 2 с. и 13 з.п.ф-лы, 5 ил.

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ САНАТОРНО-КУРОРТНОГО ЛЕЧЕНИЯ БОЛЬНЫХ С ЗАБОЛЕВАНИЯМИ, СОПРОВОЖДАЮЩИМИСЯ ТКАНЕВОЙ ГИПОКСИЕЙ | 1997 |

|

RU2115366C1 |

| СИСТЕМА ВОЗДУШНОГО ТУРБОКОМПРЕССОРНОГО ОХЛАЖДЕНИЯ | 1994 |

|

RU2080525C1 |

| ВОЗДУШНО-ХОЛОДИЛЬНАЯ ТУРБОКОМПРЕССОРНАЯ УСТАНОВКА | 1994 |

|

RU2080526C1 |

| Способ работы турбохолодильной установки | 1974 |

|

SU524051A1 |

| Способ работы турбохолодильной установки | 1976 |

|

SU571677A1 |

| US 3494145 A, 10.06.68 | |||

| УСТРОЙСТВО для ГИДРАВЛИЧЕСКОЙ РАЗГРУЗКИ ЕМКОСТЕЙ, ЗАПОЛНЕННЫХ ТВЕРДЫМИ ВЕЩЕСТВАМИ ИЛИ ПИЩЕВЫМИПРОДУКТАМИ | 0 |

|

SU248578A1 |

| Ермолов В.В | |||

| Воздухозаборная оболочка выставочного павильона: реф.инфор.серия VIII, вып.1 | |||

| - М.: ЦИНИС Госстроя СССР, 1978, с.46-47 | |||

| Пневмокаркасное сооружение | 1985 |

|

SU1348472A1 |

| Пневматическая арка | 1979 |

|

SU815185A1 |

| Аппарат ингаляционного наркоза прерывистого потока | 1981 |

|

SU965432A1 |

| US 5140768 A, 25.08.92 | |||

| БЫСТРОДЕЙСТВУЮЩИЙ АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО КАЛИБРОВКИ | 2006 |

|

RU2341017C2 |

| US 5570544 A, 05.11.96. | |||

Авторы

Даты

1999-06-27—Публикация

1998-07-01—Подача