Предлагаемое изобретение относится к области машиностроения и может быть использовано для измерения микротвердости тонких металлических покрытий, осажденных на твердые подложки, в частности на инструментальные стали.

Известен способ измерения микротвердости вдавливанием по восстановленному отпечатку, при котором микротвердость определяют с поверхности образца или на поперечных шлифах по размеру отпечатка, оставленного алмазным индентором (ГОСТ 9450-76).

Недостатком данного способа является трудность при получении истинных значений микротвердости тонких покрытий из-за практической невозможности соблюдения требований ГОСТа 9450-76 (толщина покрытия должна превышать при вдавливании четырехгранной пирамиды Виккерса глубину отпечатка не менее чем в 10 раз). Для измерения истинного значения микротвердости тонкого (меньше 5 мкм) покрытия на стандартных приборах типа ПМТ (способ измерения микротвердости вдавливанием по восстановленному отпечатку) необходимо использовать нагрузку меньше 20 г, что дает большие погрешности из-за расплывчатости отпечатка и несовершенства геометрии индентора.

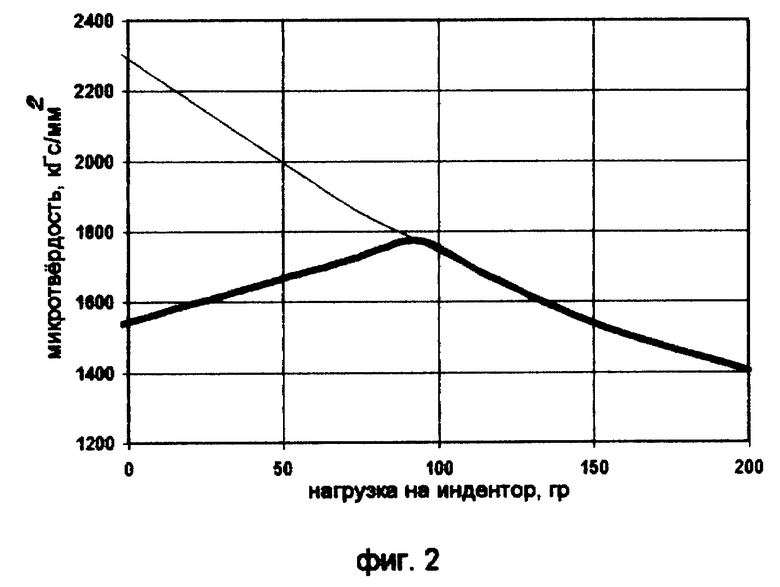

Так, например, измеряя микротвердость покрытий из TiN, осажденных на инструментальные стали (метод КИБ), на различных нагрузках в диапазоне 50-200 г (50, 70, 100, 120, 150, 200 г) получают типичные графические зависимости микротвердости композита "покрытие-подложка" от нагрузки на индентор.

Уменьшение нагрузки на индентор приводит к получению истинных значений микротвердости за счет снижения влияния подложки. Следовательно, для покрытия из TiN, осажденного на сталь Р6М5 график "микротвердость-нагрузка на индентор" должен непрерывно возрастать с уменьшением нагрузки на индентор. Фактически, в диапазоне нагрузок меньше 100 г, необходимых для оценки истинного значения микротвердости, ее значения получаются заниженные (фиг. 1), что говорит о погрешности данного метода в области малых нагрузок (меньше 100 г) и невозможности его использования для оценки истинного значения микротвердости тонких металлических покрытий.

Целью изобретения является увеличение точности оценки истинного значения микротвердости тонких металлических покрытий, осажденных на твердые подложки.

Поставленная цель достигается тем, что в способе измерения микротвердости тонких металлических покрытий, включающем определение значений микротвердости с поверхности образца или на поперечных шлифах по размеру восстановленного отпечатка, оставленного алмазным индентором, при двух нагрузках на индентор в 100 и 200 г, истинное значение микротвердости находят по соотношению:

Hu = (H100)2/H200,

где Hи - истинное значение микротвердости, кГс/мм2

H100 - значение микротвердости, найденное на нагрузке 100 г,

H200 - значение микротвердости, найденное на нагрузке 200 г.

На фиг. 1 представлена зависимость микротвердости композита "покрытие-подложка" от нагрузки на индентор для покрытия из TiN, осажденного на сталь Р6М5.

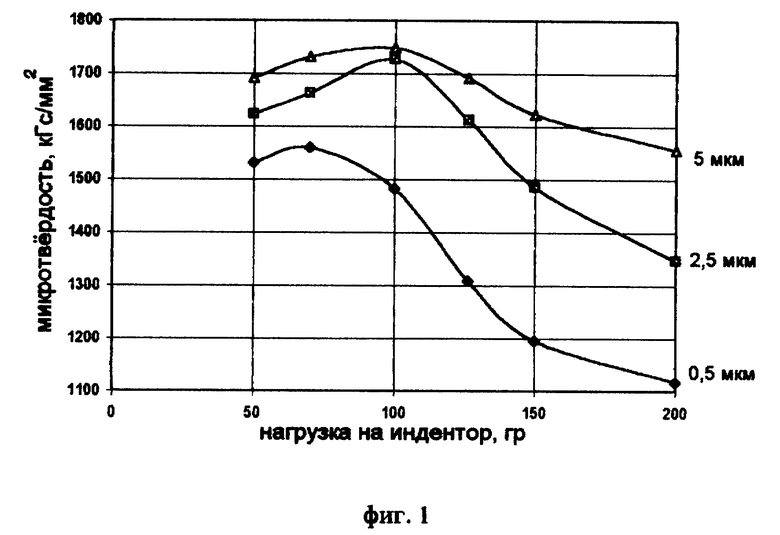

На фиг. 2 представлено схематичное распределение истинного значения микротвердости композита "покрытие-подложка" (тонкая линия) и фактического (толстая линия) в зависимости от нагрузки на индентор для тонкого металлического покрытия, осажденного на твердую подложку (пересечение тонкой линии с осью ординат дает истинное значение микротвердости).

Изобретение иллюстрируется следующим примером.

Для нахождения истинного значения микротвердости (Hu) тонкого металлического покрытия (5 мкм) в частности, TiN, осажденного на сталь Р6М5, замеряли микротвердость с поверхности образца или на поперечном шлифе по размеру восстановленного отпечатка, оставленного алмазном индентором, на стандартном приборе типа ПМТ. Затем по соотношению найденных значений миркотвердостей при нагрузках 100 и 200 г вычислили истинное значение микротвердости.

При этом замеры на каждой нагрузке производили не менее трех раз.

Практические результаты замеров микротвердости приведены в таблице.

Данный способ отвечает требованиям экспресс-оценки микротвердости покрытия, исключает влияние его толщины, обладает большей точностью по сравнению с рассмотренным аналогом (фиг. 2) и может быть использован для измерения микротвердости тонких металлических покрытий любого состава, осажденных на твердые подложки, преимущественно инструментальные стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2005 |

|

RU2310183C2 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОТВЕРДОСТИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2439533C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2012 |

|

RU2489701C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2016 |

|

RU2618500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1991 |

|

RU2032162C1 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

Способ включает определение значений микротвердости по размеру восстановленного отпечатка, оставленного алмазным индентором, при двух нагрузках на индентор в 100 и 200 г. Истинное значение микротвердости находят по соотношению указанных микротвердостей. Увеличивается точность оценки истинного значения микротвердости тонких металлических покрытий. 2 ил., 1 табл.

Способ измерения микротвердости тонких металлических покрытий, включающий определение значений микротвердости на поверхности образца или на поперечных шлифах по размеру восстановленного отпечатка, оставленного алмазным индентором, при двух нагрузках на индентор в 100 и 200 г, отличающийся тем, что истинное значение микротвердости находят по соотношению

Hи =(H100)2/H200,

где Hи - истинное значение микротвердости, кГс/мм2;

H100 - значение микротвердости, найденное на нагрузке 100 г;

H200 - значение микротвердости, найденное на нагрузке 200 г.

| МАШИНА ДЛЯ РЫТЬЯ КАНАВ | 1927 |

|

SU9450A1 |

| SU 4534212 А, 13.08.85 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2243290C1 |

| US 5463896 А, 07.11.95 | |||

| Способ определения микротвердости металлических покрытий, полученных испарением в вакууме | 1988 |

|

SU1672294A1 |

Авторы

Даты

1999-06-27—Публикация

1997-08-07—Подача