Изобретение относится к измерительной технике для определения модуля упругости материала тонких покрытий на изделии.

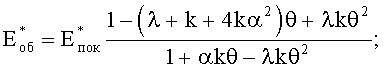

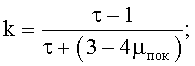

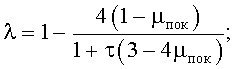

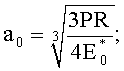

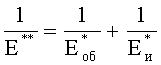

Известен способ определения модуля упругости материала покрытий на изделии, заключающийся в том, что в поверхность с покрытием с известной толщиной внедряют сферический индентор с известными упругими характеристиками и радиусом, записывают диаграмму изменения нагрузки от глубины внедрения и для участка диаграммы, отвечающей упругому деформированию материала покрытия, рассчитывают модуль упругости материала покрытия Епок из аналитического соотношения, связывающего обобщенный приведенный модуль упругости образца с покрытием E** с толщиной покрытия, геометрией контакта, упругими свойствами материала основы и покрытия, а также эмпирическим параметром α:

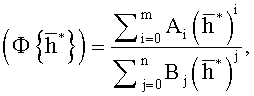

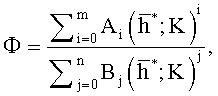

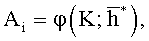

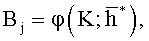

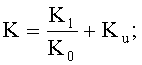

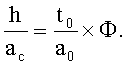

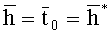

где

Недостатком этого способа является низкая точность определения величины модуля упругости материала тонкого покрытия, связанные с трудностью точного определения области диаграммы нагружение - внедрение, отвечающей упругому деформированию только материала покрытия, а также низкой точностью определения функции α, учитывающей отличие характера распределения давления от Герцевского с изменением относительной толщины покрытия.

Известен способ определения модуля упругости материала покрытия на изделии, включающий измерение толщины покрытия, твердости и модуля упругости материала основы изделия, установку изделия в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора Виккерса в изделие, на глубину, превышающую толщину покрытия, запись диаграммы изменения величины нагрузки с изменением глубины внедрения индентора (J. Mencik D. Munz Е. Quant E.R. Weppelmannand M.V. Swain. Determination of elastic modulus of thin layers using nanoindantation. J. Mater. Res., Vol. 12, No. 9, 1997, pp.2475-2484).

Данный способ по технической сущности и достигаемому результату наиболее близок к предложенному техническому решению, и поэтому, принят за его ближайший аналог.

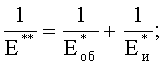

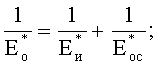

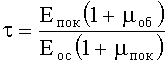

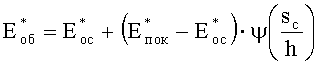

Согласно этому способу в поверхность с покрытием внедряют алмазный пирамидальный индентор с известными упругими характеристиками, записывают диаграмму изменения нагрузки при нагружении и разгружении от глубины внедрения и для начального участка разгружения определяют обобщенный модуль упругости Ε**системы «слоистое тело + индентор» по формуле

который потом используют для определения значения приведенного модуля упругости

которое, в свою очередь, используют для определения модуля нормальной упругости Епок материала тонкого покрытия из уравнения

где А - площадь проекции отпечатка индентора в образце под нагрузкой,

Недостатком этого способа является сложность определения величины модуля упругости материала тонкого покрытия, связанная с эмпирическим характером определения весовой функции относительного внедрения

Задача, решаемая в предлагаемом способе, упрощение способа определения величины модуля упругости материала тонкого покрытия.

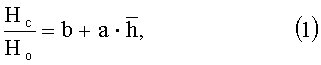

Решение поставленной задачи достигается за счет того, что предложен способ определения модуля упругости материала покрытия на изделии, включающий измерение толщины покрытия, твердости и модуля упругости материала основы изделия, установку изделия в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора Виккерса в изделие на глубину, превышающую толщину покрытия, запись диаграммы изменения величины нагрузки с увеличением глубины внедрения индентора, поле чего по диаграмме «нагрузка - внедрение» строят зависимость изменения относительной композиционной микротвердости

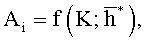

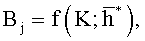

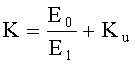

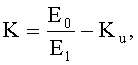

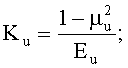

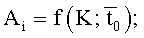

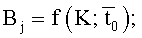

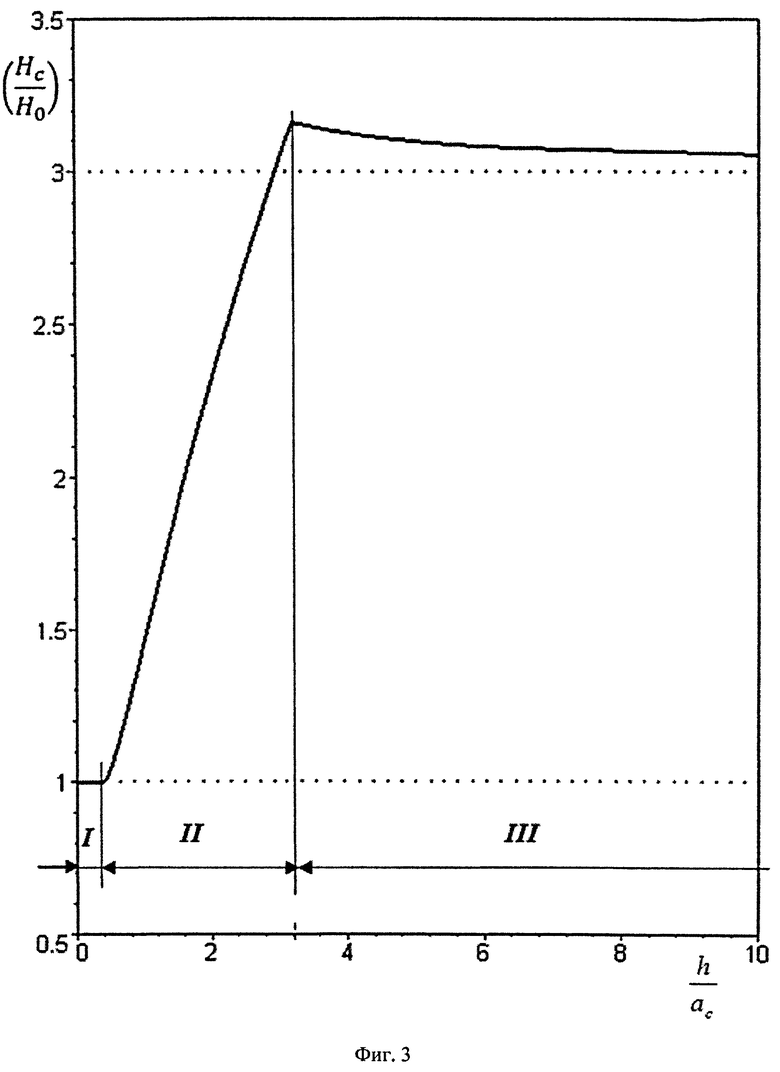

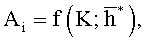

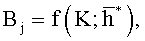

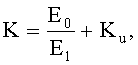

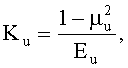

где

E1, E0 - модули нормальной упругости материалов покрытия и основы (подложки), Eu, µu - модуль нормальной упругости и коэффициент Пуассона материала индентора, А1, А2, А3, … Ai, В1, В2, В3, … Bj - коэффициенты двухточечной Паде-аппроксиманты, h - толщина покрытия,

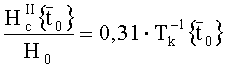

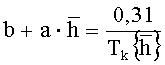

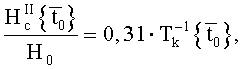

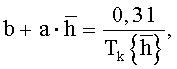

где

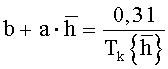

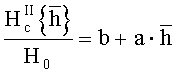

b, а - коэффициенты аппроксимирующей функции возрастающей ветви кривой изменения относительной композиционной твердости

Сущность предлагаемого способа заключается в том, что сопоставляют между собой значения твердости, рассчитываемой из результатов экспериментов по внедрению пирамидального индентора в слоистое тело с известными значениями твердости и модуля Юнга материала основания, а также толщины покрытия, со значениями теоретической твердости этого же слоистого тела, рассчитываемыми по известным зависимостям (Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7, с.11-21) при одинаковых значениях глубины внедрения индентора и вычисляют величину модуля Юнга материала покрытия. Способ заключается в том, что определяют толщину покрытия и твердость материала основы известными методами, производят нагружение (внедрение) алмазного пирамидального наконечника в исследуемую плоскую поверхность, имеющую покрытие известной толщины на глубину, превышающую 1/10 долю толщины покрытия, записывают диаграмму изменения величины нагрузки с увеличением глубины внедрения, по которой строят зависимость изменения относительной поверхностной микротвердости

где

Е1, Е0 - модули нормальной упругости материалов покрытия и основы (подложки), Eu, µu - модуль нормальной упругости и коэффициент Пуассона материала индентора, h - толщина покрытия,

где b, а - коэффициенты аппроксимирующей функции возрастающей ветви кривой изменения относительной композиционной твердости

Отличительным признаком изобретения является то, что определение модуля нормальной упругости материала покрытия производят по результатам исследования отклика слоистого тела на внедрение индентора в области упругопластического деформирования слоистого тела, а не по результатам отклика на упругое деформирование слоистого тела после создания пластического отпечатка в слоистом теле. Таким образом, предлагаемый способ позволяет существенно упростить процедуру определения нормального модуля упругости тонкого покрытия за счет меньшего числа экспериментов и повысить точность определения упругой характеристики материала покрытия, так как в заявляемом техническом решении осуществляется измерение усредненного модуля Юнга по толщине покрытия в данной точке материала покрытия за одно испытание, в то время как в прототипе осреднение параметра происходит по результатам нескольких испытаний, да еще проводимых в разных точках исследуемой поверхности, физико-механические характеристики которых (точек исследования) может существенно отличаться.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывает, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения действий на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Предлагаемый способ поясняется чертежами, представленными на фиг.1-5.

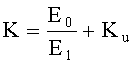

На фиг.1 изображена зависимость относительной композиционной микротвердости

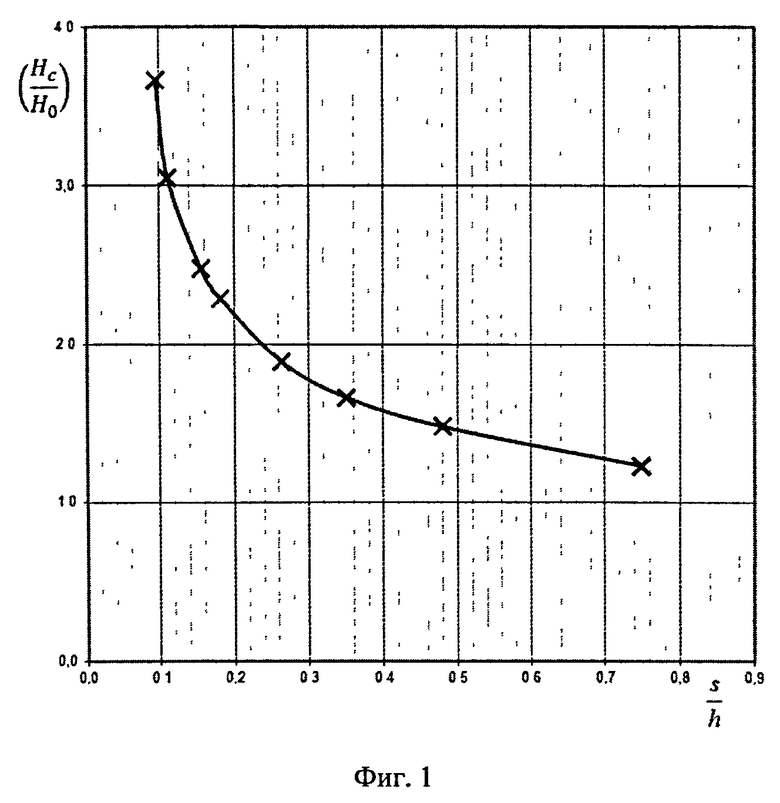

На фиг.2 изображена зависимость относительной композиционной микротвердости

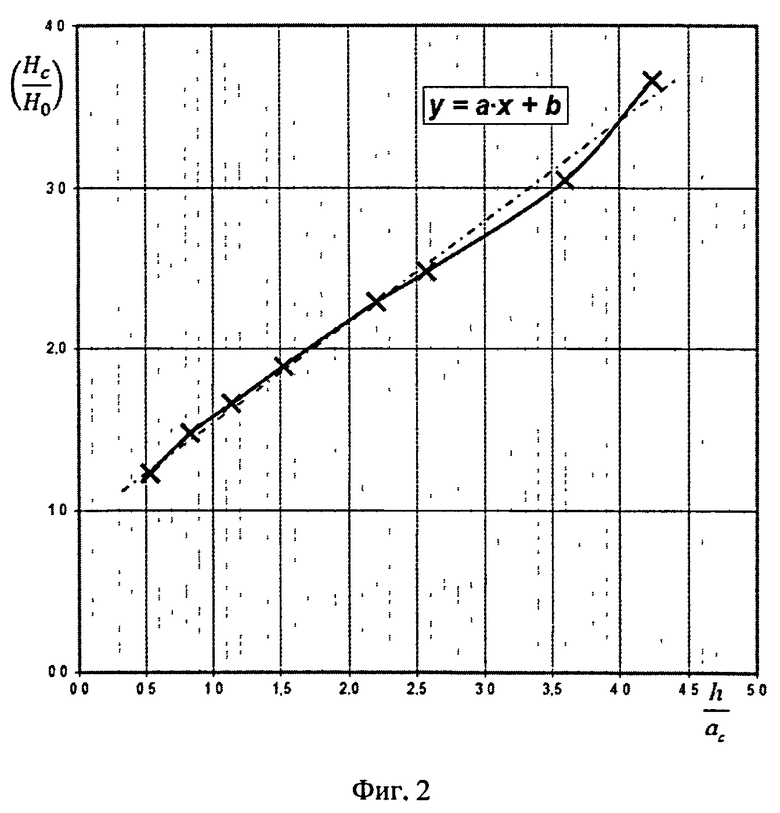

На фиг.3 изображена зависимость теоретической относительной микротвердости

На фиг.4 изображены зависимости теоретической относительной композиционной микротвердости

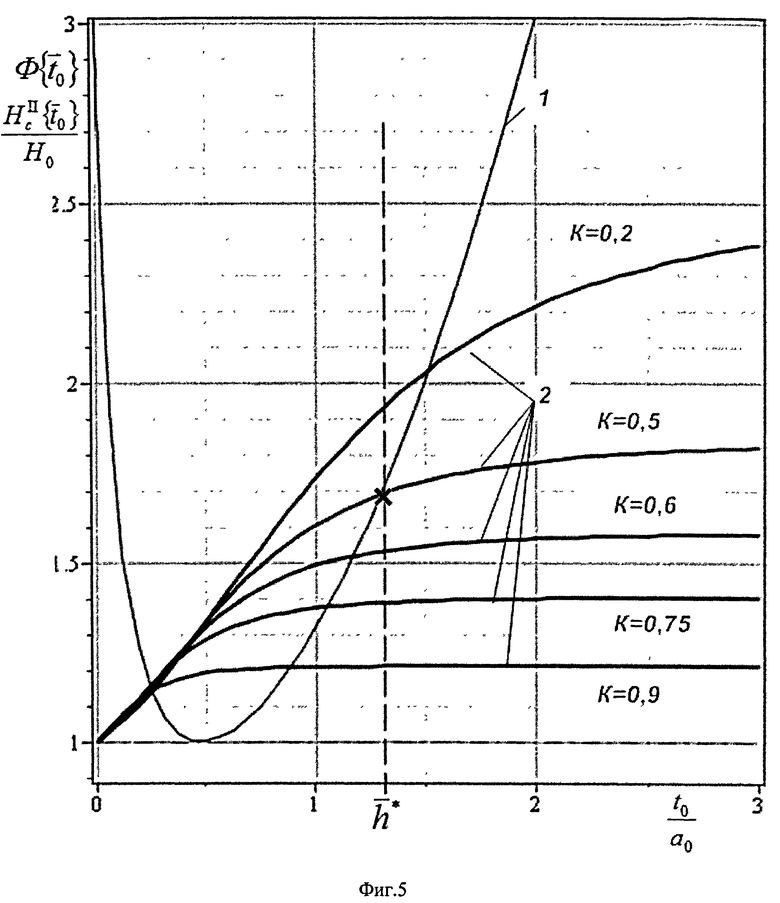

На фиг.5 изображены зависимости упругогеометрического параметра

Способ определения модуля нормальной упругости тонких покрытий реализуется следующим образом.

Для исследуемой твердой поверхности с тонким покрытием (слоистой системы) измеряют толщину покрытия h, модуль нормальной упругости Е0 и микротвердость Н0 материала основы (подложки) известными методами. В случае использования стандартного материала в качестве подложки записывают значения модуля нормальной упругости Е0 и значение микротвердости из справочников. Записывают известные значения упругих характеристик алмазного индентора: модуля Юнга Eu и коэффициента Пуассона µu. С помощью прибора - твердометра с непрерывной регистрацией нагрузки и глубины погружения индентора - внедряют алмазный наконечник в виде четырехугольной пирамиды в исследуемую слоистую систему (поверхность с тонким покрытием) и производят запись диаграммы «нагрузка Р - внедрение s». Внедрение в исследуемую поверхность производят на глубину, не меньшую, чем толщина покрытия, и всегда большую, чем 1/10 доля толщины покрытия. По полученной диаграмме «нагрузка - внедрение» рассчитывают микротвердость Нс поверхности с покрытием, по известной методике, как для однородного твердого тела (Методы определения твердости металлических материалов: Учебно-справочное пособие. / А.Г. Калмыков, Ю.И. Головин, В.Ф. Терентъев и др.; Воронеж: Изд-во ВГТУ, 2000, 80 с., стр.37). Так как исследуемая поверхность представляет собой слоистой твердое тело, то полученная зависимость микротвердости от глубины внедрения s изменяется (уменьшается с увеличением глубины внедрения). Традиционно считается (Puchi-Caberra E.S, Berrios L.A, Teer D.G. On the computation of the absolute hardness of thin solid films. Surfaceand Coatings Technology, v. 157, N 2-3, 2002, pp.185-196), что зависимость микротвердости от глубины внедрения для слоистых тел (упрочненных поверхностей, поверхностей с покрытием, топокомпозитов) при глубинах внедрения индентора более чем 1/10 доля толщины покрытия, представляет собой зависимость композиционной микротвердости от глубины внедрения. Зная величину микротвердости материала основы и толщину покрытия на исследуемой поверхности, перестраиваем зависимость композиционной микротвердости от глубины внедрения в зависимость относительной композиционной микротвердости от относительной глубины внедрения (фиг.1). Под относительной композиционной микротвердостью понимается отношение композиционной микротвердости исследуемой слоистой поверхности к микротвердости материала основы подложки

Участок с возрастающими экспериментальными значениями относительной композиционной микротвердости поверхности с покрытием от относительной толщины покрытия аппроксимируем аналитической функцией, например линейного вида (или в виде полинома) (см. фиг 2):

где b, а - коэффициенты линейной функции, аппроксимирующей экспериментальные значения возрастающей ветви кривой изменения относительной композиционной твердости

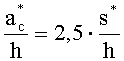

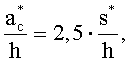

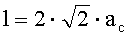

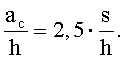

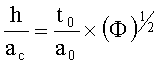

Параметр ac аналитически связан с параметром, используемым при измерении твердости методом внедрения пирамидального индентора, - глубиной внедрения s. Покажем это. Для чего рассмотрим геометрические соотношения, характеризующие связь предельного радиуса отпечатка ас, создаваемой сферой радиуса R на поверхности слоистой системы, с глубиной отпечатка от четырехгранной пирамиды. При внедрении в поверхность упругого жесткопластичного двухслойного полупространства жесткой сферы предельный радиус отпечатка ас, соответствующий переходу от упругой деформации к чисто пластической, имеет место при среднем давлении в контакте, равном величине предельной твердости материала (Ланков А.А., Миронов В.А. Упругость, упругопластичностъ, пластичность в конструкционных средах. Тверь: ТГТУ (Тверской государственный технический университет), 1997. - 132 с.). Следовательно, для четырехгранной пирамиды с углом при вершине, равном 136° (пирамида Виккерса), глубина внедрения «s» связана с диагональю отпечатка «l» и предельным радиусом отпечатка ас от сферы, вписанной в четырехгранную пирамиду, следующими известными зависимостями:

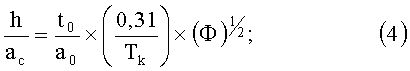

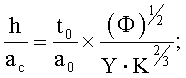

После несложного преобразования указанных выше соотношений получаем выражение, связывающее параметр

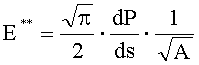

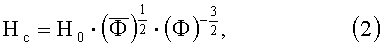

Известен аналитический способ определения теоретической композиционной твердости поверхности твердого тела с покрытием для случая внедрения сферического индентора (Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7, с.11-21):

где

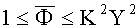

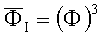

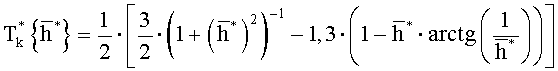

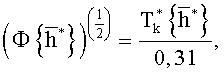

Предельный упруго-геометрический параметр

Предельный упруго-геометрический параметр

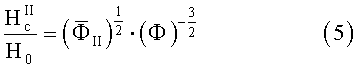

- при малых толщинах (область I)

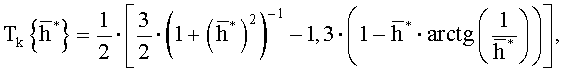

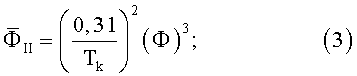

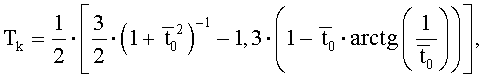

- при средних толщинах (область II):

- при больших толщинах (область III):

где

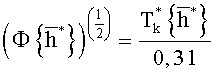

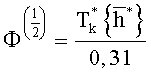

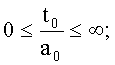

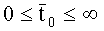

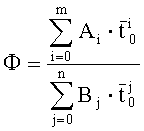

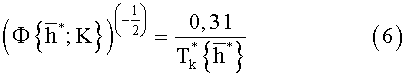

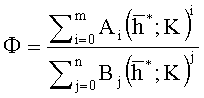

Параметр Φ в диапазоне толщин

где

Связь между толщиной покрытия и толщиной поверхностного слоя модельного слоистого полупространства t0 при идеально упругом деформировании слоистого тела для всего диапазона возможных значений толщины поверхностного слоя определяется как

Упругогеометрический параметр Ф зависит от геометрических (t0, а0),упругих (К0, K1) характеристик компонентов слоистой системы, рассчитывается по следующей известной методике (Бейкер Дж., Грейс-Морис П. Аппроксимация Паде. М. 1986. - 247 с.) и для случая внедрения сферического индентора в двухслойное полупространство она приведена в работе (Н.А. Воронин. Расчет параметров упругого контакта и эффективных характеристик топокомпозита для случая взаимодействия последнего со сферическим индентором. Трение и износ. 2002, т. 23, №6, с.583-596).

Зависимость (2) позволяет вычислять теоретические значения твердости поверхности двухслойного полупространства во всем возможном диапазоне изменения толщины покрытия по заранее известным значениям твердостей и упругим характеристикам материалов компонентов слоистого тела. Для конкретных материалов компонентов слоистой системы (то есть при известных значениях Y и К) данное аналитическое выражение представляет собой функциональную зависимость, аргументом которой служит толщина поверхностного слоя t0 (для модельного слоистого полупространства) или толщина покрытия h (для реального слоистого тела), пронормированных по величине предельного радиуса отпечатка а0. Фиг.3 иллюстрирует характер изменения теоретической зависимости относительной композиционной твердости от относительной толщины покрытия

Для модельного слоистого полупространства кривая изменения теоретической величины относительной микротвердости в области II также определяется выражением (2) с использованием зависимости (3), только аргументом в этой функции служит параметр

На фиг.4 приведены зависимости теоретической относительной композиционной микротвердости (то есть микротвердости, относящейся к участку II) от относительной толщины покрытия для модельного слоистого тела (1) и реального топокомпозита (2), рассчитанные для сред с характеристиками К=0,5 и Y=3.

Из анализа зависимостей относительной композиционной твердости от относительной толщины покрытия для модельного слоистого тела и для реального тела с покрытием видно (см. фиг.4), что эти зависимости имеют общее решение - общую точку пересечения между собой в области II. То есть значения микротвердости для модельной слоистой системы и для реального тела с покрытием равны для случая, когда значения

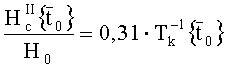

Если решить совместно систему уравнений, описывающих теоретическую зависимость относительной композиционной микротвердости (5) для модельногослоистого полупространства и экспериментально установленное изменение относительной микротвердости (1) реальной исследуемой слоистой системы:

то можно определить величину

Переписав выражение (4) для случая

относительно величины модуля нормальной упругости Е1. В выражении (6):

Решение возможно осуществить графическим способом. Функцию

Пример. Для примера было произведено определение модуля Юнга материала покрытия по известным результатам измерения микротвердости тонкого покрытия из нитрида титана при различных нагрузках при внедрении алмазной пирамиды Виккерса. Экспериментальные данные взяты из статьи D.Chicot, J.Lesage. Thin Solid Films, 254 (1995), 123. Покрытие TiN толщиной 2,5 мкм наносилось на основу из инструментальной стали. Физико-механические характеристики инструментальной стали следующие: E0=200 ГПа, H0=5700 МПа. Модуль Юнга для нитрида титана в работе был указан равным E1=500 ГПа. Расчеты по способу определения модуля упругости тонких покрытий, предложенному в заявляемом изобретении, дали значение модуля упругости материала покрытия равное 480 ГПа. Погрешность в значении модуля упругости покрытия составила 4%.

Таким образом, предложенный способ позволяет существенно упростить процедуру определение модуля упругости материала покрытия на изделии по результатам экспериментальных исследований композиционной микротвердости изделия с покрытием.

Изобретение относится к измерительной технике для определения модуля упругости материала тонких покрытий на изделии. Сущность: определяют толщину покрытия, твердость и модуль упругости материала основы известными методами. Производят нагружение (внедрение) алмазного пирамидального индентора в изделие на глубину, превышающую толщину покрытия. Записывают диаграмму изменения величины нагрузки с увеличением глубины внедрения, по которой строят зависимость изменения относительной поверхностной микротвердости от относительной толщины покрытия. Аппроксимируют возрастающую ветвь кривой изменения относительной твердости в виде математической зависимости и определяют модуль нормальной упругости материала покрытия по результатам совместного численного решения аппроксимированного уравнения и уравнения, описывающего теоретическую твердость модельного слоистого тела в этой же области глубин внедрения индентора. Технический результат: упрощение способа определения величины модуля упругости материала тонкого покрытия. 5 ил.

Способ определения модуля упругости материала покрытия на изделии, включающий измерение толщины покрытия, твердости и модуля упругости материала основы изделия, установку изделия в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора Виккерса в изделие, на глубину, превышающую толщину покрытия, запись диаграммы изменения величины нагрузки с увеличением глубины внедрения индентора, отличающийся тем, что по диаграмме «нагрузка - внедрение» строят зависимость изменения относительной композиционной микротвердости

где

E1, E0 - модули нормальной упругости материалов покрытия и основы (подложки), Еu, µu - модуль нормальной упругости и коэффициент Пуассона материала индентора, А1, А2, А3, ... Аi, B1, В2, В3,... Вj - коэффициенты двухточечной Паде-аппроксиманты, h - толщина покрытия,

где

| Машина для добычи торфа в виде резных кирпичей | 1927 |

|

SU11103A1 |

| Прибор для испытания кожи на изнашиваемость | 1928 |

|

SU11871A1 |

| Способ определения свойств полимерных материалов | 1981 |

|

SU1012092A1 |

| US 20100024534 A1, 04.02.2010. | |||

Авторы

Даты

2013-08-10—Публикация

2012-02-29—Подача