Изобретение относится к области вторичных источников электропитания - свинцово-кислотным аккумуляторам и представляет собой способ изготовления электродов для таких аккумуляторов.

Существующие способы изготовления электродов свинцово-кислотных аккумуляторов, включают нанесение активной массы на токоподводящую ячеистую основу (см. Т.Кромптон. Первичные источники тока. М.: Мир, 1986, с. 36 - 37). Изготовленные таким способом электроды выполнены в виде решетчатых токоотводов, изготовленных из свинца, а ячейки токоотводов заполнены активной массой в виде чистой пасты, наносимой методом намазывания с последующей сушкой.

Недостатком известных способов и соответствующих конструкций является, то что свинцовая решетка электрода со временем подвергается внутреннему окислению, ее электрическое сопротивление увеличивается и внутренние потери мощности в аккумуляторе возрастают. Кроме того, применение столь дефицитного токсичного и тяжелого металла, как свинец, делает электроды (до и весь аккумулятор) дорогостоящими и тяжелыми, а процессы изготовления и утилизации экологически опасными.

Целью данного изобретения является устранение указанных недостатков, т. е. снижение расхода свинца и уменьшение массы аккумулятора, снижение внутренних потерь в аккумуляторе и снижение уровня экологического риска при изготовлении и утилизации аккумуляторов.

Это достигается тем, что в способе изготовления электрода свинцово-кислотного аккумулятора, включающем нанесение активной массы на токоотводящую ячеистую основу в качестве основы используют углерод-углеродную карбонизированную ткань, а активную массу наносят на основу газотермическим струйным напылением с двух сторон после обезжиривания ткани, причем ткань основы имеет ячеистый рельеф плетения с образованием двухсторонних нормальных к поверхности выступов, шаг которых составляет 5 - 7 мм, высота 0,5 - 0,8 мм при размере ячеек /2 ± 0,1/ х /2 ± 0,1/ мм; На основу напыляют свинец, при этом в качестве распыляющего газа используют окисляющее или восстанавливающее вещество в зависимости от полярности электрода. Заготовка электродов имеет форму ленты, из которой вырезают электроды после нанесения активной массы.

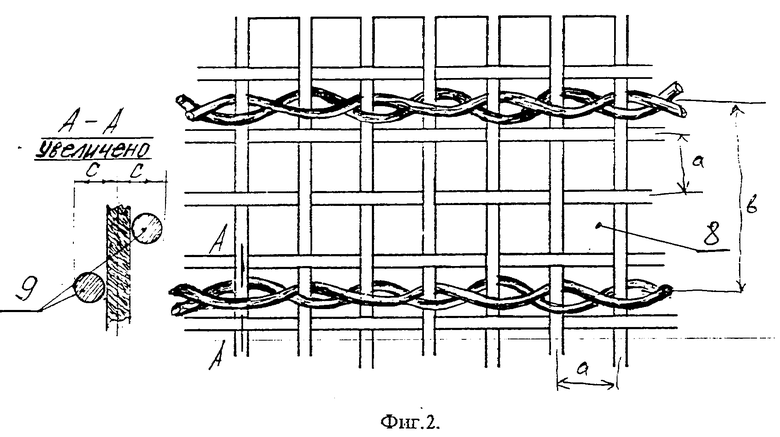

На фиг. 1 представлена технологическая схема производства электродов свинцово-кислотного аккумулятора согласно данному изобретению.

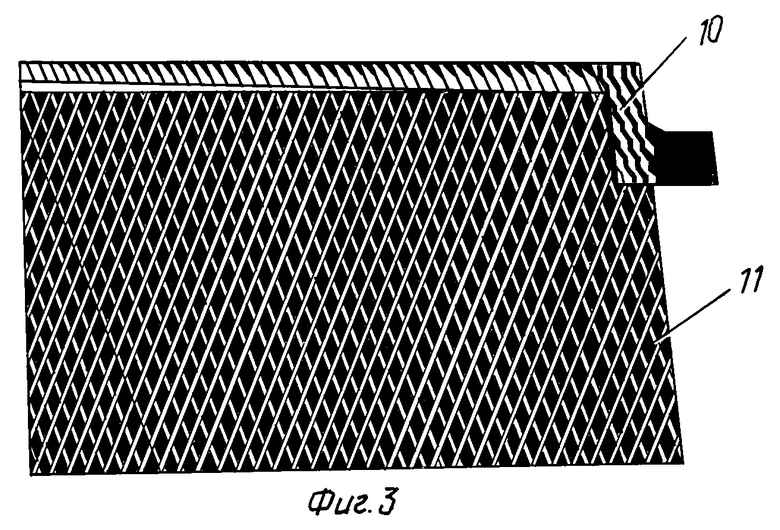

На фиг. 2 представлена схема плетения токоотвода из углерод-углеродной карбонизированной ткани.

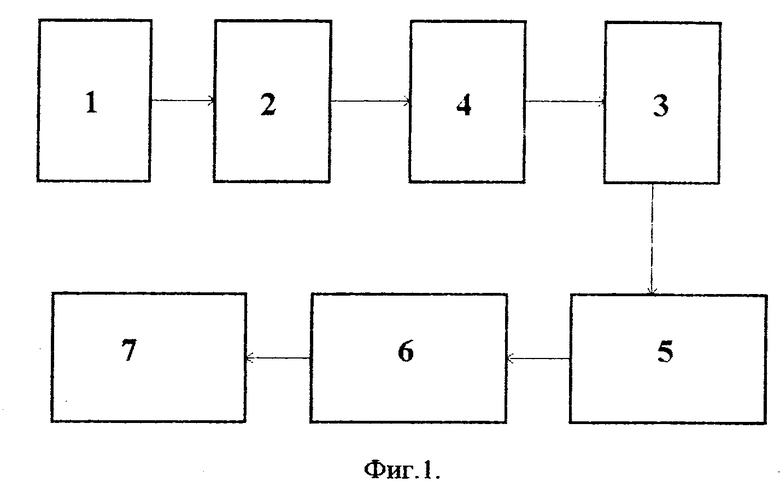

На фиг. 3 представлен вид электрода с нанесенной активной массой.

Технологическая схема включает в себя производство 1 для изготовления полотна углерод-углеродной ткани, барабанное устройство для рулонной намотки полотна, состоящее из двух барабанов 2 и 3 для перемотки полотна через установку 4 двухсторонней электродуговой металлизации полотна свинцовой проволокой, барабан 5 с напыленным полотном, подаваемым в вырубной штамп 6, на котором происходит вырубка аккумуляторных пластин и производство 7 для сборки пластин в аккумуляторные пакеты.

На производстве 1 на специальных станках производится углерод-углеродное полотно с нетканой иглопробивной структурой, схема плетения которого представлена на фиг. 2. Схема включает в себя ячейки 8 и двухсторонние выступы 9. Выступы 9 нормальные к поверхности основы. Шаг выступов 5 - 7 мм, высота 0,5 - 0,8 мм, размер ячеек (2 ± 0,1) х (2± 0,1)мм. После нанесения покрытия и вырубки электрод имеет вид, изображенный на фиг. 3, где на фотографии виден плетеный углерод-углеродный токоотвод 10 и напыленное покрытие 11.

Предпочтительный вариант осуществления изобретения.

Для изготовления электрода использовались нетканые иглопробивные структуры, полученные аэродинамическим способом раскладывания углеродсодержащих непрерывных нитей типа "Олилон" и "Оксилон".

Эти структуры подвергались высокотемпературной обработке в среде азота, в результате получаются текстильные структуры (типа ВПР-19С или ВМН-4) из углеродных волокон (фиг. 2). Наилучшие результаты получены в виде нетканого материала из нитей типа "Оксилон" при Tобработки = 2300oC.

Полученная структура представляет собой углеродную ткань из нетканого иглопробивного материала в виде тонкой трикотажной сетки переплетением "атлас". Толщина структуры 3,7 - 5, 5 мм, удельная масса 2,1 кг/м2, объемная плотность 0,3 г/м3, пористость 60-70%, удельное электрическое сопротивление 14,8 • 10-3 Ом/см (для сравнения удельное электрическое сопротивление свинца составляет 19,2 • 10-3 Ом/см).

Материал был изготовлен в виде ленты шириной 130 мм, свернутой в рулон длиной 25 метров.

Нанесение активной массы проводилось методом электродуговой металлизации на серийном оборудовании КДМ-3 ручным электрометаллизатором ЭМ-14М. Для нанесения активной массы использовалась свинцовая проволока ⊘ 1,8 мм. Распыление проволоки на рулонную ткань проводилось потоком сжатого воздуха с расходом 1 ± 0,2 м3/мин при давлении (5,9 ± 0,1) • 105Па. Сила тока дуги электрометаллизатора составляла 55 ± 80 А. Степень окисленности свинца при процессе напыления составляла от 78% до 92% по массе. Для получения неокисленной свинцовой активной массы на поверхности ткани в поток воздуха добавлялся природный газ в количествах, превышающих стехиометрический состав.

Нанесение активной массы проводилось механизированным способом в вентилируемой закрытой кабине в процессе перемотки рулона с одного (приводного) барабана ⊘ 1,5 мм на другой. Радиус барабана определяется жесткостью ткани. После нанесения активной массы специальным вырубным штампом были получены электроды. При испытаниях электроды были собраны в ячейки попарно. В процессе испытаний при взаимодействии с электролитом наблюдалось стекание активной массы с гладкой ткани. Для предотвращения этого при плетении ткани были сделаны двухсторонние выступы, нормальные к поверхности токоотвода, оптимальные размеры которых составляют по шагу 5 - 7 мм, по высоте 0,5 - 0,8 мм. При этих параметрах выступов стекания активной массы не наблюдалось.

Размеры ячеек ткани выбирались из условия проникновения наносимой активной массы при одностороннем нанесении на противоположную сторону ткани. После одностороннего нанесения массы процесс повторяется с другой стороны ленты.

В результате применения настоящего изобретения расход свинца на изготовление одного электрода снизился в 2, 2 раза, потери свинца при переходе от технологии намазки пастообразной массы к технологии электродуговой металлизации снижены в 1,6 раза.

Как показали испытания опытной партии аккумуляторов типа 6СТ55, собранных из электродов, изготовленных по настоящему изобретению, ресурсные характеристики аккумулятора увеличивались на ≈ 40%, а максимальный ток возрос на ≈ 20%. Можно предположить, что это связано с известным фактом возникновения термохимической неравномерности в материале, наносимом электродуговой металлизацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2003 |

|

RU2250537C2 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2377705C1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2237316C2 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| Способ изготовления отрицательного электрода на основе меди, поливинилового спирта и серной кислоты | 2024 |

|

RU2827449C1 |

| ЭЛЕКТРОД СВИНЦОВОГО АККУМУЛЯТОРА | 2000 |

|

RU2179770C2 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2013 |

|

RU2638532C2 |

Изобретение относится к электротехнике, к способам изготовления электрода свинцово-кислотного аккумулятора. Согласно изобретению способ включает нанесение активной массы на токоотводящую ячеистую основу. В качестве основы используют углерод-углеродную карбонизированную ткань, а активную массу наносят на основу газотермическим струйным напылением с двух сторон после обезжиривания ткани, причем ткань основы имеет ячеистый рельеф плетения с образованием двухсторонних нормальных к поверхности выступов, шаг которых составляет 5-7 мм, высота 0,5-0,8 мм при размере ячеек (2±0,1)•(2±0,1) мм. На основу напыляют свинец, при этом в качестве распыляющего газа используют окисляющее или восстанавливающее вещество в зависимости от полярности электрода. Заготовка электродов имеет форму ленты, из которой вырезают электроды после нанесения активной массы. Техническим результатом изобретения является снижение расхода свинца, уменьшение массы аккумулятора, снижение внутренних потерь в аккумуляторе. 3 з.п.ф-лы, 3 ил.

| Приспособление к фрезерному станку для изготовления зубцов зубчатых колес с внутренним зацеплением | 1927 |

|

SU8540A1 |

| US 4865933 A, 12.09.89 | |||

| Магазин-накопитель деталей | 1987 |

|

SU1495061A1 |

| ЭЛЕКТРОД ДЛЯ СВИНЦОВОГО АККУМУЛЯТОРА | 1990 |

|

RU2027257C1 |

| 0 |

|

SU156582A1 | |

Авторы

Даты

1999-07-10—Публикация

1997-12-16—Подача