Изобретение относится к электротехнической промышленности, в частности к производству аккумуляторов и аккумуляторных батарей.

Известен свинцово-кислотный аккумулятор, который имеет корпус, где размещены чередующиеся положительные и отрицательные электроды, погруженные в электролит, разделенные сепараторами и прикрепленные ушками к полюсным мостикам, которые соединены с полюсными выводами [Багоцкий B.C., Скундин A.M. Химические источники тока. - М.: Энергоиздат, 1981, 360 с.]. Электроды такого аккумулятора имеют решетчатые токоотводы из свинцового сплава и нанесенную на них активную массу, причем для положительных электродов активной массой служит диоксид свинца PbO2, для отрицательных - губчатый свинец Рb. Указанные электроды являются намазными, поскольку активная масса наносится на токоотводы путем намазки. Номинальная емкость стартерных аккумуляторов зависит от типономинала и находится в пределах Сном=9-230 А·ч; ток стартерного разряда, выраженный в амперах, обычно находится в пределах 3-6 Сном (А). Удельная энергия стартерных свинцово-кислотных аккумуляторов порядка 35-45 Вт·ч/кг при 20-часовом режиме разряда и 4-6 Вт·ч/кг при стартерном режиме разряда. Долговечность стартерных свинцово-кислотных аккумуляторов порядка 5-7 недельных циклов при испытаниях по методике ГОСТ 959-91.

Недостатками аккумулятора-аналога являются низкая удельная энергия и низкая долговечность. Это связано с решетчатой конструкцией токоотводов. При протекании разряда активная масса электродов превращается в диэлектрический сульфат свинца, причем реакция идет интенсивнее вблизи жилок токоотвода, т.е. по периметру решетчатых ячеек. В результате активная масса, расположенная в центре решетчатых ячеек, оказывается изолированной диэлектрическим сульфатом свинца от токообразующего процесса, что снижает удельную энергию. Кроме того, сульфат свинца имеет больший удельный объем (меньшую плотность), чем активная масса. Поэтому при разряде идет механическое выдавливание сульфатом свинца той части активной массы, которая расположена в центре решетчатых ячеек, что ускоряет разрушение электродов и снижает долговечность аккумулятора.

В качестве прототипа нами взят свинцово-кислотный аккумулятор, который имеет корпус, где размещены чередующиеся положительные и отрицательные электроды, погруженные в электролит, разделенные сепараторами и прикрепленные ушками к полюсным мостикам, которые соединены с полюсными выводами [Патент США №5093970]. Электроды такого аккумулятора имеют решетчатые токоотводы из меди или медного сплава, гальванически покрытые свинцом или свинцовым сплавом, и нанесенную на них активную массу.

За счет использования меди или медного сплава, имеющих более высокую электропроводность, несколько повышается удельная энергия аккумулятора: до 40-50 Вт·ч/кг при 20-часовом режиме разряда и 5-7 Вт·ч/кг при стартерном режиме разряда. Ток стартерного разряда, выраженный в амперах, находится в пределах 4-7 Сном (А). Однако в целом удельная энергия и долговечность аккумулятора-прототипа (5-7 недельных циклов по ГОСТ 959-91) остаются все еще низкими. Это по-прежнему связано с недостатками решетчатой конструкции токоотводов.

В основу изобретения поставлена задача усовершенствования свинцово-кислотного аккумулятора с целью увеличения его удельной энергии и долговечности.

Поставленная задача решается тем, что в аккумуляторе, который имеет корпус, где размещены чередующиеся положительные и отрицательные электроды, погруженные в электролит, разделенные сепараторами и прикрепленные ушками к полюсным мостикам, которые соединены с полюсными выводами, электроды состоят из токоотводов, на которые нанесена активная масса, согласно изобретению токоотвод положительного электрода является сплошным и состоит из свинцово-оловянной фольги толщиной 0,15-0,25 мм, в составе сплава которой Sn 0,5-2,3 мас.%, остальное Pb, гальванически покрытой с обеих сторон прерывистым слоем такого же сплава толщиной 0,20-0,50 мм, прерывистый слой имеет периодическую структуру, причем период структуры составляет не более 3,00 мм, толщина положительного электрода составляет 1,00-1,90 мм, токоотвод отрицательного электрода является сплошным и состоит из углеродной ткани толщиной 0,40-0,60 мм, гальванически покрытой с обеих сторон слоем свинцово-оловянного сплава толщиной 0,05-0,10 мм, в составе сплава Sn 0,5-2,3 мас.%, остальное Pb, толщина отрицательного токоотвода составляет 1,00-1,45 мм.

Раскроем сущность изобретения. Замена решеточного токоотвода на сплошной в положительном и отрицательном электродах позволяет избежать недостатков решеточной конструкции, описанных выше. Активная масса в таких электродах не изолируется в процессе разряда от токоотвода, что ведет к повышению удельной энергии. Далее рассмотрим преимущества заявленного аккумулятора отдельно для положительного и отрицательного электродов.

Положительный токоотвод должен обеспечивать низкое омическое сопротивление электрода (особенно контактного слоя токоотвод - активная масса), высокую механическую прочность и коррозионную стойкость, а также высокое качество сцепления активной массы (PbO2) с токоотводом. Если толщина фольги будет менее 0,15 мм, а толщина положительного электрода менее 1,00 мм, то недопустимо снизится механическая прочность электрода. Если толщина гальванического покрытия менее 0,20 мм, то снизится качество механического сцепления активной массы (PbO2) с токоотводом. Качество сцепления токоотвода с активной массой обеспечивается во многом благодаря периодической структуре гальванического покрытия. При использовании периода структуры покрытия более 3,00 мм ухудшается механическое сцепление активной массы с токоотводом. Наименьшее значение длины периода структуры покрытия задается техническими возможностями гальванического процесса. Если толщина фольги будет более 0,25 мм, толщина гальванического покрытия более 0,50 мм, а толщина положительного электрода более 1,90 мм, то заметно уменьшится удельная энергия аккумулятора в силу двух причин: во-первых, в таком электроде используется больше материала, не связанного с токообразующим процессом (фольга с покрытием); во-вторых, более глубокие слои активной массы будут не полностью принимать участие в токообразующем процессе. Использование в токоотводе свинцово-оловянного сплава позволяет добиться высокой коррозионной стойкости электрода, обеспечить механическую прочность токоотвода, а также низкое омическое сопротивление контактного слоя токоотвод - активная масса. Если олова (Sn) в сплаве будет менее 0,5 мас.%, то уменьшится механическая прочность токоотвода, а также увеличится омическое сопротивление контактного слоя токоотвод - активная масса. Если олова в сплаве будет более 2,3 мас.%, то неоправданно увеличится себестоимость аккумулятора, т.к. олово по сравнению со свинцом является более дорогим компонентом сплава.

Отрицательный токоотвод должен обеспечивать низкое омическое сопротивление электрода, высокую механическую прочность и иметь минимальную массу. Поскольку отрицательный электрод, в отличие от положительного, не подвергается коррозионному воздействию и окислению кислородом, то возможно использование в нем токопроводящих материалов, заменяющих свинец и имеющих меньшую массу. В качестве такого материала токоотвода использована углеродная ткань. Использование углеродной ткани облегчает отрицательный электрод и позволяет достичь более высокой удельной энергии аккумулятора. Если толщина углеродной ткани будет менее 0,40 мм, то увеличится ее электросопротивление. Если толщина гальванического покрытия будет менее 0,05 мм, а толщина отрицательного электрода менее 1,00 мм, то недопустимо снизится механическая прочность электрода. Если толщина углеродной ткани будет более 0,60 мм, толщина гальванического покрытия более 0,10 мм, а толщина отрицательного электрода более 1,45 мм, то заметно уменьшится удельная энергия аккумулятора. Если олова (Sn) в сплаве гальванического покрытия будет менее 0,5 мас.%, то уменьшится механическая прочность токоотвода. Если олова в сплаве будет более 2,3 мас.%, то, как и в случае положительного электрода, неоправданно увеличится себестоимость аккумулятора.

Все приведенные выше параметры электродов подобраны эмпирически, на основании лабораторных испытаний опытного изделия.

По имеющимся у авторов сведениям существенные признаки, которые предлагаются и характеризуют изобретение, не известны в данной области техники.

Предложенное техническое решение может быть использовано при производстве стартерных аккумуляторов и аккумуляторных батарей.

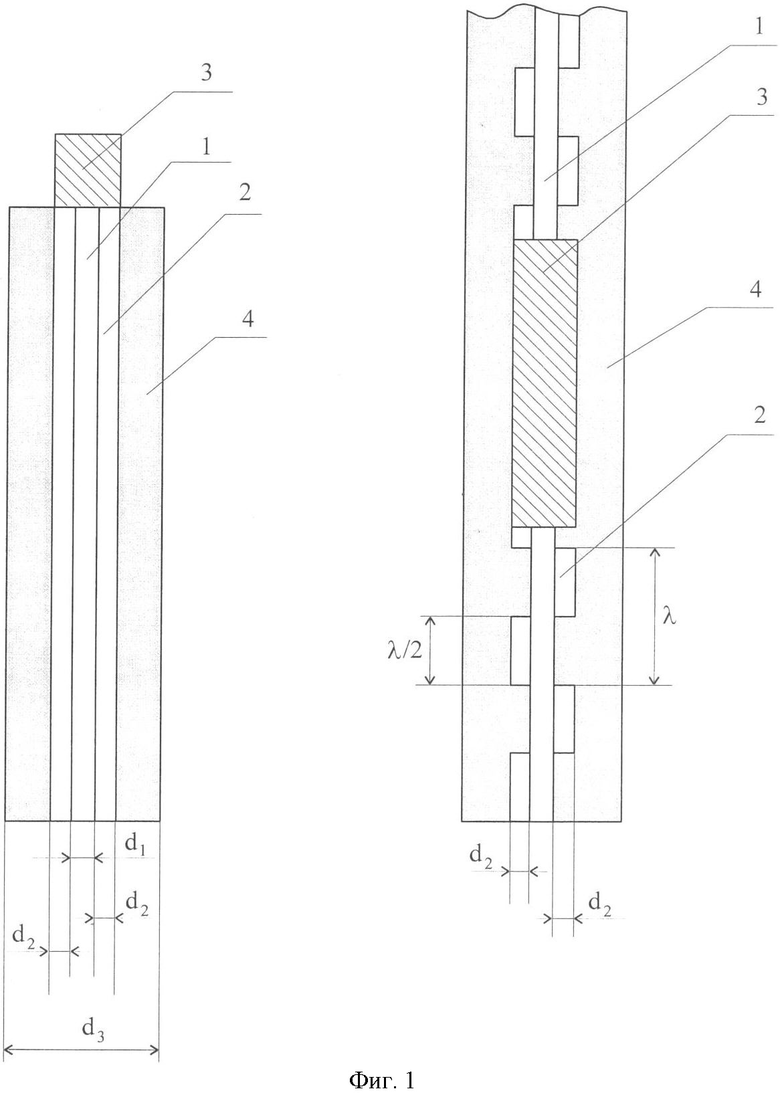

На фиг.1 приведен вид положительного электрода сбоку (на чертеже слева) и сверху (на чертеже справа) в разрезе. На фиг.2 приведен вид отрицательного электрода сбоку в разрезе.

Токоотводом положительного электрода служит фольга (Pb-Sn) 1 с гальваническим покрытием (Pb-Sn) 2 и ушком 3. На токоотвод путем намазки нанесена положительная активная масса (PbO2) 4. Толщина d1 фольги составляет 0,15-0,25 мм. Толщина d2 гальванического покрытия равна 0,20-0,50 мм. Период λ структуры покрытия не более 3,00 мм, причем длина выступающей части λ/2 (не более 1,5 мм). Толщина d3 положительного электрода составляет 1,00-1,90 мм. Токоотводом отрицательного электрода служит углеродная ткань 5 с гальваническим покрытием (Pb-Sn) 6 и ушком 7. На токоотвод путем намазки нанесена отрицательная активная масса (Pb) 8. Толщина d4 углеродной ткани составляет 0,40-0,60 мм. Толщина d5 гальванического покрытия равна 0,05-0,10 мм. Толщина d6 отрицательного электрода составляет 1,00-1,45 мм. Между электродами расположен сепаратор. Электроды в аккумуляторе свернуты спиральной намоткой.

Свинцово-оловянная фольга может быть получена прокаткой свинцово-оловянного сплава в прокатных клетях. Углеродная ткань приобретается в готовом виде. Прерывистый слой (периодическая структура) гальванического покрытия получается следующим образом. На свинцово-оловянную фольгу методом напыления через линейный трафарет с периодическим рисунком наносят слой диэлектрика (краска, парафин, лак и т.п.). При прохождении фольги с нанесенным рисунком через ряд гальванических ванн в местах, где отсутствует диэлектрик, происходит рост гальванического покрытия, т.е. образуется слой до заданной толщины. В местах, где присутствует диэлектрик, покрытие не образуется. После окончания гальванического формирования покрытия фольга поступает в ванну для удаления диэлектрика промывкой или другим удобным способом.

В качестве примера приведем характеристики заявленного стартерного свинцово-кислотного аккумулятора номинальной емкости Сном, равной 60 А·ч. Лабораторные испытания показали, что ток стартерного разряда, выраженный в амперах, составляет 10,17 Сном (А), т.е. 610 А. Аккумулятор имеет удельную энергию 59 Вт·ч/кг при 20-часовом режиме разряда и 8 Вт·ч/кг при стартерном режиме разряда. Долговечность составила 10 недельных циклов по ГОСТ 959-91. При этом конструктивные параметры аккумулятора следующие: толщина фольги положительного электрода составила 0,15 мм; толщина гальванического покрытия составила 0,25 мм; длина периода периодической прерывистой структуры гальванического покрытия составила 2,00 мм, причем длина выступающей части 1,00 мм; в составе сплава фольги и гальванического покрытия олова 1,5 мас.%, остальное свинец; толщина положительного электрода составила 1,45 мм; положительная активная масса PbO2; толщина углеродной ткани отрицательного электрода составила 0,45 мм; толщина гальванического покрытия составила 0,10 мм; в составе сплава гальванического покрытия олова 1,5 мас.%, остальное свинец; толщина отрицательного электрода составила 1,25 мм; отрицательная активная масса губчатый Pb. Как видно из этого примера, в заявленном аккумуляторе достигается требуемый технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2003 |

|

RU2271055C2 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2007 |

|

RU2364988C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

Изобретение относится к области электротехнической промышленности, а именно к производству аккумуляторов. Техническим результатом изобретения является увеличение удельной энергии и долговечности. Согласно изобретению аккумулятор имеет корпус, где размещены чередующиеся положительные и отрицательные электроды, погруженные в электролит, разделенные сепараторами и прикрепленные ушками к полюсным мостикам, которые соединены с полюсными выводами, электроды состоят из токоотводов, на которые нанесена активная масса. Токоотвод положительного электрода является сплошным и состоит из свинцово-оловянной фольги толщиной 0,15-0,25 мм, в составе сплава которой Sn 0,5-2,3 мас.%, остальное Pb, гальванически покрытой с обеих сторон прерывистым слоем такого же сплава толщиной 0,20-0,50 мм, прерывистый слой имеет периодическую структуру, причем период структуры составляет не более 3,00 мм, толщина положительного электрода составляет 1,00-1,90 мм. Токоотвод отрицательного электрода является сплошным и состоит из углеродной ткани толщиной 0,40-0,60 мм, гальванически покрытой с обеих сторон слоем свинцово-оловянного сплава толщиной 0,05-0,10 мм, в составе сплава Sn 0,5-2,3 мас.%, остальное Pb, толщина отрицательного токоотвода составляет 1,00-1,45 мм. 2 ил.

Аккумулятор, который имеет корпус, где размещены чередующиеся положительные и отрицательные электроды, погруженные в электролит, разделенные сепараторами и прикрепленные ушками к полюсным мостикам, которые соединены с полюсными выводами, электроды состоят из токоотводов, на которые нанесена активная масса, отличающийся тем, что токоотвод положительного электрода является сплошным и состоит из свинцово-оловянной фольги толщиной 0,15-0,25 мм, в составе сплава которой Sn 0,5-2,3 мас.%, остальное Pb, гальванически покрытой с обеих сторон прерывистым слоем такого же сплава толщиной 0,20-0,50 мм, прерывистый слой имеет периодическую структуру, причем период структуры составляет не более 3,00 мм, толщина положительного электрода составляет 1,00-1,90 мм, токоотвод отрицательного электрода является сплошным и состоит из углеродной ткани толщиной 0,40-0,60 мм, гальванически покрытой с обеих сторон слоем свинцово-оловянного сплава толщиной 0,05-0,10 мм, в составе сплава Sn 0,5-2,3 мас.%, остальное Рb, толщина отрицательного токоотвода составляет 1,00-1,45 мм.

| US 5093970 А, 10.03.1992 | |||

| Токоотвод для электрода химического источника тока | 1976 |

|

SU548913A1 |

| US 4760001 A, 26.07.1988 | |||

| EP 0459037 A1, 04.12.1991. | |||

Авторы

Даты

2009-11-20—Публикация

2008-02-18—Подача