Изобретение относится к области разделения железосодержащего сырья на фракции по магнитным свойствам с получением железного концентрата.

Известен способ получения железного концентрата, включающий четыре стадии дробления, с поверочным грохочением в четвертой стадии дробления, три стадии измельчения в замкнутом цикле с классификацией, пять стадий магнитной сепарации, три стадии обесшламливания и фильтрование (С.С.Богданов. Справочник по обогащению руд. Обогатительные фабрики. Москва "Недра", 1984, с. 179-180).

Недостатком указанного способа является то, что в случае переработки высокоосновного сырья (CaO/SiO2 = 1,2-1,4) с низким содержанием магнитного железа (4-7%) из-за тонкого измельчения, глубокого обогащения и обесшламливания выделяется концентрат с высоким содержанием железа (66-68%), тогда как известно, что при переработке высокоосновного сырья, оптимальным - экономически целесообразным является получение концентрата с содержанием железа 59-62% (Г.Б.Остапенко. Обогащение железных руд. "Недра", 1977, с. 21).

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому эффекту является способ получения железосодержащего концентрата из железной руды, включающий многостадийное дробление, две стадии предварительного грохочения после первой и второй стадии дробления, сухую магнитную сепарацию подрешетного продукта последней стадии грохочения в замкнутою цикле с последними стадиями дробления магнитного продукта сепарации и грохочения, две стадии измельчения в замкнутом цикле с классификацией, две стадии магнитной сепарации с перечисткой концентрата и хвостов второй стадии с обесшламливанием магнитного продукта после первой стадии магнитной сепарации, сгущение магнитной сепарацией концентрата и фильтрование его (О.С.Богданов. Справочник по обогащению руд. Обогатительные фабрики, М., "Недра", 1974, с. 242).

Недостатком этого способа в случае переработки высокоосновного сырья также является довольно тонкое измельчение и глубокое обогащение, в результате чего получается концентрат с неоправданно высоким содержанием железа (65-66%).

Технической задачей данного изобретения является получение железного концентрата из немагнитной фракции сталеплавильного шлака крупностью до 10 мм. Поставленная задача решается за счет того, что в способе получения железного концентрата, включающем многостадийное дробление, две стадии предварительного грохочения после второй и третьей стадий дробления, сухую магнитную сепарацию надрешетного продукта последней стадии грохочения в замкнутом цикле с последней стадией дробления магнитного продукта сепарации и грохочения, две стадии измельчения в замкнутом цикле с классификацией, две стадии мокрой магнитной сепарации с перечистками концентрата и хвостов второй стадии с обесшламливанием магнитного продукта после первой стадии мокрой магнитной сепарации, сгущение концентрата магнитной сепарацией и фильтрацию его, в отличие от ближайшего аналога в качестве железосодержащего сырья используют смесь, состоящую из железных руд и немагнитной фракции сталеплавильного шлака крупностью до 10 мм в соотношении, равном соответственно 10 - 3 : 1, а измельчение в замкнутом цикле с классификацией и мокрую магнитную сепарацию осуществляют в одну стадию.

Предлагаемый способ получения железного концентрата из смеси, состоящей из железной руды и немагнитной фракции сталеплавильного шлака крупностью до 10 мм в соотношении равном соответственно 10 - 3 : 1, включает многостадийное дробление, две стадии предварительного грохочения после второй и третьей стадии дробления, сухую магнитную сепарацию надрешетного продукта последней стадии грохочения в замкнутом цикле с последней стадией дробления магнитного продукта и грохочения, одну стадию измельчения в замкнутом цикле с классификацией для предотвращения переизмельчения продукта, одну стадию мокрой магнитной сепарации для получения концентрата с содержанием железа не выше оптимального (59,0-62,0%), обесшламливание магнитного продукта после первой стадии магнитной сепарации, сгущение концентрата магнитной сепарацией и фильтрацию его.

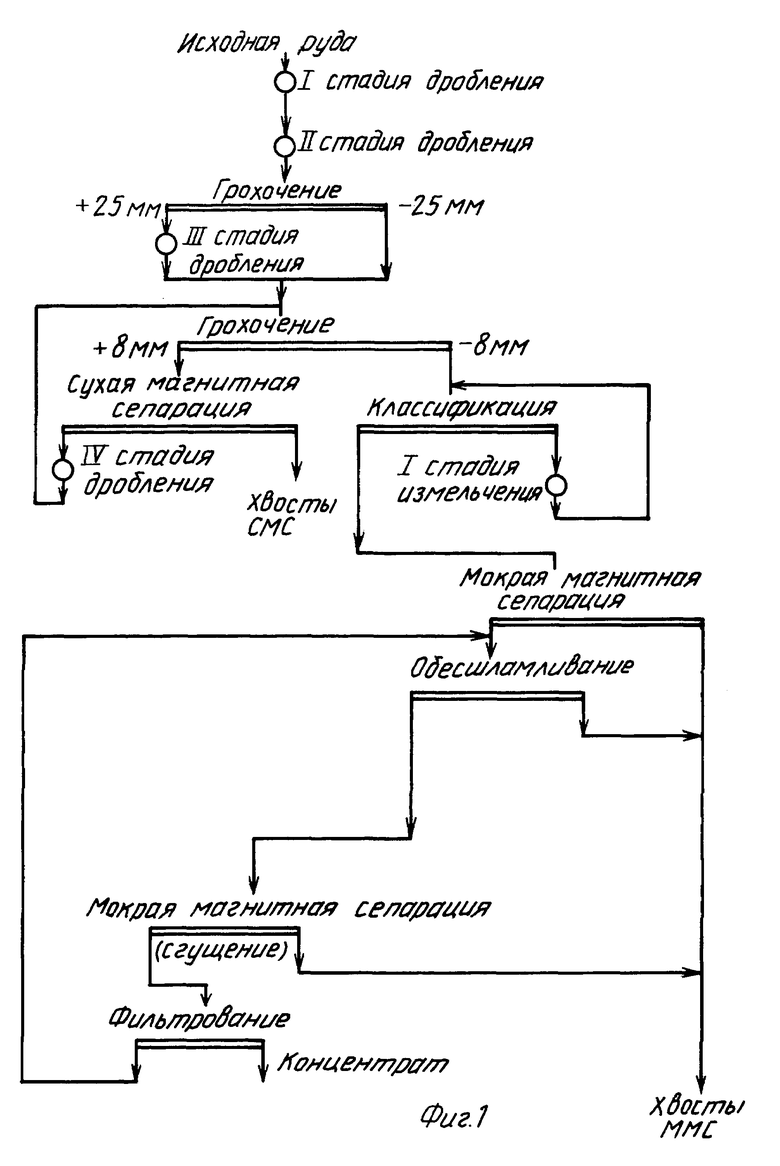

На фиг. 1 приведена схема заявляемого способа получения железного концентрата из железосодержащего сырья.

Для выявления преимущества заявляемого способа по сравнению со способом-прототипом были приведены опыты получения железного концентрата по способу-прототипу (фиг. 2) и по предлагаемому способу (фиг. 1). Опыты проводились в промышленных условиях на дробильно-обогатительной фабрике N 5 (ДОФ-5) ОАО "Магнитогорский металлургический комбинат" (ММК).

В качестве сырья использовалась смесь бедной сернистой руды крупностью до 1200 мм с содержанием железа 32,0-33,1% и немагнитная фракция сталеплавильного шлака крупностью до 10 мм с содержанием общего магнитного железа, соответственно равным 20,2-22,4% и 3,4-6,7%. Первая стадия дробления осуществлялась на дробилке типа ШКД-15х21, вторая - на дробилке типа КСД-2200 Гр. Перед третьей стадией дробления на дробилке типа КСД 2200Т сырье подвергалось классификации на грохоте типа ГИТ-51Н с шириной щели на колосниковом решете 20 мм. Ширина щели в фазе сближения дробящих поверхностей на дробилках первой, второй и третьей стадий дробления составляла соответственно 250 мм, 65-70 мм, 23 мм. Предварительное грохочение после третьей стадии дробления осуществлялось на грохоте ГИС-41 с размером ячейки сита 10х10 мм. Сухая магнитная сепарация осуществлялась на сепараторах типа-ЭБС 90/100 при величине намагничивающего тока 20 А, что соответствовало напряженности магнитного поля 88 КА/м. Четвертая стадия дробления производилась на дробилках типа КМД-2200Т при ширине щели в фазе сближения конусов 6-7 мм. Первая и вторая стадии измельчения проводились на шаровых мельницах типа МШР 32х21. Первая стадия классификации проводилась на спиральных классификаторах типа КСН-2400, вторая стадия - в гидроциклонах типа ГЦ-710, магнитная сепарация осуществлялась на сепараторах типа ПБМ-ПП-150/200, обесшламливание продукта производилось на гидросепараторах типа СГ-9, сгущение концентрата осуществлялось на сепараторах типа ПБМ-ПП-90/250, фильтрация - на фильтрах типа ДУ-63/2,5.

При проведении опыта-прототипа в качестве сырья использовалась смесь бедной сернистой руды и немагнитной фракции сталеплавильного шлака крупностью до 10 мм в соотношении 30:1.

Для определения оптимального соотношения в сырье железных руд и немагнитной фракции сталеплавильного шлака крупностью 10-0 мм в предлагаемом изобретении была проведена серия опытов, в которой изменялось соотношение железных руд и немагнитной фракции сталеплавильного шлака крупностью 10-0 мм путем догрузки последнего к железорудному сырью. При этом соотношение сырья составляло соответственно 30:1, 10:1, 5:1, 3:1, 2:1.

Результаты опытов приведены в таблице.

Как видно из данных таблицы, оптимальным соотношением железной руды и немагнитной фракции сталеплавильных шлаков крупностью 10-0 мм является 10 - 3 : 1.

При указанном соотношении получено железного концентрата из шлака от общего концентрата 5,9-12,0%.

Что же касается переработки сырья по способу-прототипу (см. табл., номер опыта 1), то здесь в сравнении с заявленным способом переработки сырья (см. табл. , опыт 4) выделяется железосодержащего концентрата из шлака от общего концентрата в 4,1 раза меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ОБОГАЩЕНИЯ НИОБИЙСОДЕРЖАЩИХ РУД | 2000 |

|

RU2200062C2 |

| СПОСОБ ПОДГОТОВКИ ПРОБ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ К ХИМИЧЕСКОМУ АНАЛИЗУ | 2003 |

|

RU2263151C2 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

Изобретение может быть использовано для разделения железосодержащего сырья на фракции по магнитным свойствам с получением железного концентрата. Основой способа является обычный способ получения железосодержащего концентрата из железных руд, в отличие от которого в данном способе в качестве железосодержащего сырья используют смесь, состоящую из железных руд и немагнитной фракции сталеплавильного шлака крупностью до 10 мм в соотношении, равном соответственно 10 - 3 : 1, а измельчение в замкнутом цикле с классификацией и мокрую магнитную сепарацию осуществляют в одну стадию, обеспечивается получение железного концентрата из немагнитной фракции сталеплавильного шлака крупностью до 10 мм. 2 ил., 1 табл.

Способ получения железного концентрата из железосодержащего сырья, включающий многостадийное дробление, две стадии предварительного грохочения после второй и третьей стадий дробления, сухую магнитную сепарацию надрешетного продукта последней стадий грохочения в замкнутом цикле с последней стадией дробления магнитного продукта сепарации и грохочения, две стадии измельчения в замкнутом цикле с классификацией, две стадии магнитной сепарации с перечистками концентрата и хвостов второй стадии, с обесшламливанием магнитного продукта после первой стадии мокрой магнитной сепарации, сгущение концентрата магнитной сепарацией и фильтрацию его, отличающийся тем, что в качестве железосодержащего сырья используют смесь, состоящую из железных руд и немагнитной фракции сталеплавильного шлака крупностью до 10 мм в соотношении, равном соответственно 10 - 3 : 1, а измельчение в замкнутом цикле с классификацией и мокрую магнитную сепарацию осуществляют в одну стадию.

| Богданов О.С | |||

| Справочник по обогащению руд | |||

| Обогатительные фабрики | |||

| - М.: Недра, 1974, с.242 | |||

| Богданов О.С | |||

| Справочник по обогащению руд | |||

| Обогатительные фабрики | |||

| - М.: Недра, 1984, с.179 - 180 | |||

| Остапенко Г.Б | |||

| Обогащение железных руд | |||

| - М.: Недра, 1977, с.21 | |||

| US 3502271 A, 24.05.70 | |||

| US 4070274 A, 24.01.78. |

Авторы

Даты

1999-07-20—Публикация

1998-07-03—Подача