Область техники

Изобретение относится к области черной металлургии, а именно к способу переработки шлаков металлургического производства, используемых в стройиндустрии, в частности в дорожном строительстве, в бетонных работах и др., к получению или обогащению магнитного железосодержащего продукта, используемого в доменной плавке для замены железорудного сырья, в выплавке стали и при производстве агломерата.

Уровень техники

Известен способ переработки металлургических шлаков, включающий дробление шлака, классификацию по крупности, выделение металла грохочением и магнитную сепарацию (а.с. СССР №947214, МПК С22В 34/22, БИ №28, 1982 г.). Однако в известном способе использован принцип мокрого помола.

В ОАО «Чусовской металлургический завод» эксплуатируется комплекс установок по переработке текущих и отвальных доменных шлаков (УПШ-1 и УПШ-2), на которых производится следующая продукция:

- щебень фракций 5-20 мм, 20-40 мм, 40-70 мм (товарная продукция);

- щебень фракции 0-5 мм (песок);

- металлоконцентрат фракций 0-250 мм.

В виду высокого содержания SiO2, Аl2О3, МgО, TiO2 и др. оксидов металлургические шлаки (доменные и сталеплавильные) относится к высокоабразивным материалам.

Получаемые после переработки доменных и сталеплавильных шлаков продукты должны соответствовать требованиям, установленным в ГОСТ 5578-94 «Щебень и песок из шлаков черной и цветной металлургии для бетонов» и ГОСТ 3344-83 «Щебень и песок шлаковые для дорожного строительства», ТУ 0798-006-00186341-2002 «Металлоконцентрат (металлоотходы доменные)».

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению (как для способа, так и устройства) является способ и технологическая линия переработки металлургических шлаков (Ю.С.Тлеугабулов, К.Б.Тлеугабулова, А.Н.Адамчук «Металл из шлаков доменной плавки титаномагнетитов» ж. Рынок вторичных металлов, 2002 г., №2, с.10-15). Способ-прототип переработки металлургических шлаков включает предварительное грохочение с разделением исходного шлака по крупности и отделением негабаритных кусков шлака, дробление шлака, товарное грохочение, магнитную сепарацию барабанными железоотделителями.

В ОАО «Чусовской металлургический завод» в состав комплекса переработки металлургических шлаков входят две технологические линии УПШ-1 и УПШ-2, включающие: приемный бункер технологической линии УПШ-1, питатель, семь ленточных конвейеров, четыре из которых оснащены барабанными железоотделителями; неподвижный колосниковый грохот (при необходимости поверхность рассева грохота перекрывается стальным листом для направления всего потока на установку УПШ-2), двухситный наклонный инерционный грохот, односитный наклонный инерционный грохот, ленточный конвейер, соединяющий УПШ-1 с УПШ-2, щековая дробилка СМД-109А с приемным бункером технологической линии УПШ-2, четыре ленточных конвейера, один из которых оснащен барабанным железоотделителем, трехситный наклонный инерционный грохот, конусные склады готовой продукции (некондиционного по содержанию железа магнитного продукта фр. 0-250 мм; песка и щебня фр. 0-5 мм, 5-20 мм, 20-40 мм, 40-70 мм).

Недостатком существующей технологии переработки является, то что действующие установки УПШ-1 и УПШ-2 спроектированы и работают по технологической схеме в открытом цикле, что значительно ограничивает возможности по регулированию выходов готовых продуктов различной крупности и не позволяет увеличить объемы производства тех фракций щебня, которые востребованы рынком. Следствием этого недостатка существующей технологии, а также, и того, что в технологии применяется не оптимальная по характеристикам материала дробильно-размольная машина и сепарационное оборудование, является невозможность получения концентрированного железосодержащего магнитного продукта, щебня и песка требуемых качественных характеристик по содержанию железа. Механизм попадания металлической фазы в шлак и свойства магнитного продукта обусловлены спецификой доменной плавки титаномагнетитов и особенностями технологии выплавки стали. В результате в титанистом доменном шлаке содержится повышенное количество металлических включений, а магнитный продукт, извлекаемый из шлака, имеет высокую зашлакованность (60% и более).

Высокая зашлакованность получаемого магнитного продукта связана с тем, что в его состав входит так называемая греналь, образующаяся в процессе плавки между чугуном и шлаком в виде гетерогенной прослойки из капель металла, покрытых карбонитридом титана, промежутки между каплями металла заполнены шлаком. Равномерное распределение металлической фазы в объеме раздробленного кускового шлака приводит к тому, что в магнитный продукт вовлекается большое количество шлака.

Получаемый магнитный продукт из-за высокой доли шлака (60% и более), содержащего 10-11% оксида титана, не востребован ни на рынке железорудного сырья, ни в собственных металлургических переделах и, как следствие, складируется, требуя с каждым годом все большие площади для хранения, что является основной проблемой при переработке доменного шлака. Ежемесячно на склад поступает дополнительно (в зависимости от работы на текущих или отвальных доменных шлаках) от 1000 до 2000 т магнитного продукта.

Раскрытие изобретения

Задачей создания изобретения является разработка простого и эффективного способа переработки металлургических шлаков, свободного от недостатков прототипа и создание высокопроизводительной технологической линии для его осуществления.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, такого как способ переработки металлургических шлаков, включающий предварительное грохочение с выделением негабаритных кусков шлака, магнитную сепарацию первым барабанным железоотделителем, дробление шлака в щековой дробилке, при этом дробленый продукт подвергают магнитной сепарации с применением второго барабанного железоотделителя с разделением магнитного продукта и немагнитного продукта и классификацию немагнитного продукта, и отличительных, существенных признаков, таких как дополнительное дробление на центробежно-ударной дробилке и магнитную сепарацию магнитного продукта или магнитного продукта и надрешетных продуктов грохочения немагнитного продукта, выделение товарного магнитного продукта и его классификацию по крупности и возврат немагнитных продуктов дополнительного дробления ко второму барабанному железоотделителю.

Согласно п.2 формулы изобретения магнитную сепарацию перед и после дополнительного дробления проводят с помощью подвесных саморазгружающихся железоотделителей.

В пункте 3 формулы отмечается, что выделенный товарный магнитный продукт подвергают грохочению на грохоте с получением фракционированных товарных магнитных продуктов.

Поставленная задача (по первому варианту) решается с помощью признаков, указанных в 4-м пункте формулы изобретения, общих с прототипом, таких как, линия для переработки металлургических шлаков, содержащая установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер с решеткой для отделения негабаритных кусков шлака и ленточным питателем, установленный на конвейере первый барабанный железоотделитель, щековую дробилку, установленный на конвейере второй барабанный железоотделитель, грохот и напольные склады готовой продукции щебня, песка и товарного магнитного продукта, и отличительных, существенных признаков таких как она снабжена установкой дополнительного дробления и магнитной сепарации, которая включает конвейер транспортировки магнитного продукта и надрешетных продуктов грохочения немагнитного продукта на дополнительное дробление, установленный над конвейером подвесной саморазгружающийся железоотделитель, центробежно-ударную дробилку, конвейер возврата продуктов дополнительного дробления к барабанному железоотделителю, грохот для разделения товарного магнитного продукта и склады фракционированного товарного магнитного продукта.

Поставленная задача (по второму варианту) решается с помощью признаков, указанных в 5-м пункте формулы изобретения, общих с прототипом, таких как, линия для переработки металлургических шлаков, содержащая установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер, установленный на конвейере первый барабанный железоотделитель, щековую дробилку, установленный на конвейере второй барабанный железоотделитель, первый грохот и напольные склады готовой продукции щебня, песка и товарного магнитного продукта, и отличительных, существенных признаков таких как она снабжена вибропитателем с колосниковой решеткой для разгрузки приемного бункера и выделения негабаритных кусков, установленным за приемным бункером, вторым и третьим грохотом для разделения соответственно магнитного продукта и немагнитного продукта на две фракции, установленных после первого барабанного железоотделителя, четвертым грохотом, связанным с первым грохотом посредством ленточного конвейера, а также снабжена установкой дополнительного дробления и магнитной сепарации, включающей конвейер транспортировки магнитного продукта и надрешетных продуктов грохочения немагнитного продукта на дополнительное дробление, установленный над конвейером подвесной саморазгружающийся железоотделитель, центробежно-ударную дробилку, конвейер транспортировки продуктов магнитной сепарации и дополнительного дробления, установленный над конвейером подвесной саморазгружающийся железоотделитель, конвейер возврата немагнитных продуктов дополнительного дробления к барабанному железоотделителю, грохот для разделения товарного магнитного продукта на фракции, и склады фракционированного товарного магнитного продукта.

Вышеперечисленная совокупность существенных признаков как по способу, так и по устройству (технологической линии - вариантам) позволяет получить при реализации изобретения следующий технический результат - полная переработка текущих и отвальных металлургических (доменных и сталеплавильных) шлаков, в том числе низкообогащенного отвального некондиционного магнитного продукта, с получением дешевого железосодержащего сырья с качественными характеристиками не ниже, чем у закупаемого со стороны железорудного сырья (ЖРС), высококачественного щебня фракций 5-10 мм, 10-20 мм (или смеси фракций 5-20 мм), 20-40 мм, 40-70 мм, и песка фракции 0-5 мм. При этом путем смешивания товарного магнитного продукта фракций 10-70 (40; 50; 60) мм и 70 (40; 50; 60)-300 мм в необходимых соотношениях может быть получен металлургический шихтовый материал крупностью 10-300 мм с необходимым содержанием металлического железа и общего железа (с учетом окисленного железа). Товарный магнитный продукт фракции 0-10 мм является качественным шихтовым материалом для применения в агломерационном производстве.

Экологическая составляющая технического результата - сокращение площадей отвалов, уменьшение вредного воздействия на окружающую природную среду, высвобождение земель и их рекультивация, вовлечение в производство техногенного сырья.

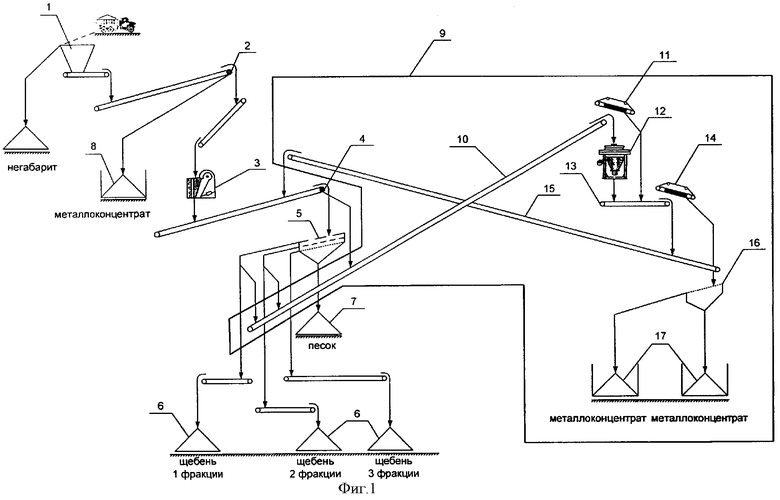

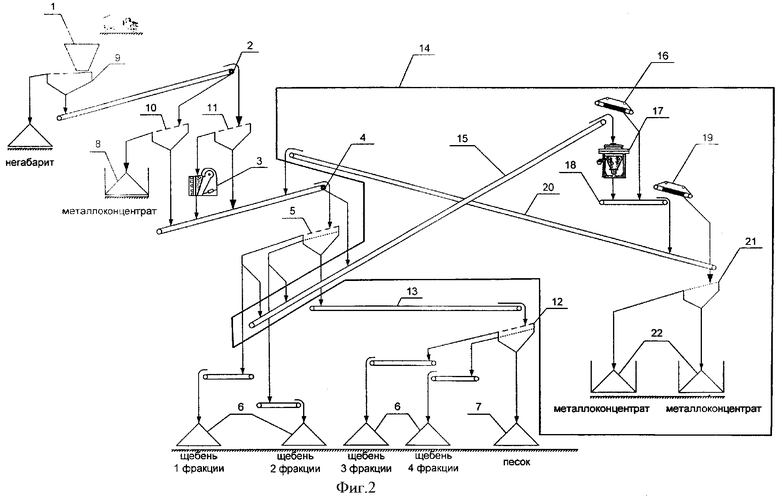

Технический результат достигается за счет строительства новой технологической линии (фиг.2) или реконструкции существующей технологической линии с установкой дополнительных агрегатов для вторичного дробления шлаков на УПШ-2 (фиг.1).

Технический результат достигается за счет рациональной компоновки и применения нового высокотехнологичного оборудования, принципиально отличающегося от действующего на существующей по прототипу переработке шлаков.

Переработка металлургического шлака заключается в получении готовых продуктов - товарного магнитного продукта с высоким содержанием металлического железа и железа общего, и щебня и песка с минимальным содержанием металлического железа, являющегося в щебне и песке вредной примесью.

Как показали опытные работы, на дополнительной стадии дробления металлургического шлака, особенно доменного высокотитанистого (в котором массовая доля TiO2 составляет до 13%), целесообразно применение дробильно-размольного оборудования, в котором используется принцип ударного разрушения материала, такого, как центробежно-ударные дробилки. Центробежно-ударные дробилки являются оптимальными машинами для стадии мелкого дробления, в которой одновременно выполняются операции дробления и измельчения практически любых, в том числе труднообрабатываемых абразивных материалов за счет применения принципа дробления «камень о камень». Она позволяет дробить и измельчать как рудные, так и нерудные материалы, по физико-механические показателям подходящими к характеристикам дробилок и с содержанием SiO2 - до 100%.

Применение центробежно-ударной дробилки позволяет:

- дробить материалы любой крепости;

- получать продукт в широком диапазоне крупности;

- получать щебень кубовидной формы с содержанием частиц пластинчатой и игловатой формы в пределах 5-15% (1 группа по ГОСТ 8267-93, изменение №3 от 01.07.02);

- повысить марку получаемого щебня после дробления по прочности и истираемости на одну ступень за счет селективного измельчения по слабым зернам, границам фаз, по крупности зерен;

- обеспечить высокую производительность по дроблению;

- значительно увеличить степень дробления и расширить диапазон регулирования содержания фракций в продукте;

- снизить капитальные затраты за счет низкой материалоемкости и отсутствия фундаментов;

- снизить эксплуатационные затраты;

- получать стабильный гранулометрический состав дробленого продукта, не зависящий от износа футеровочных элементов;

- исключить динамическую балансировку ускорителей.

Для эффективного отделения металловключений как крупных, так и самых малых размеров на технологической линии авторами предложена установка подвесных саморазгружающихся магнитных железоотделителей (сепараторов).

Общие условия проведения процесса.

Переработка металлургического шлака заключается в предварительном грохочении и отделении негабаритных кусков шлака, предварительной магнитной сепарации, двухстадийном дроблении с последующей магнитной сепарацией и грохочением с получением готовых продуктов - товарного магнитного продукта с высоким содержанием металлического железа и общего железа, и щебня и песка с минимальным содержанием металлического железа, являющегося в щебне и песке вредной примесью.

Магнитную сепарацию шихты проводят на всех стадиях дробления и стадии измельчения с помощью барабанных железоотделителей на первой и второй стадиях и подвесных саморазгружающихся железоотделителей на конечной стадии.

Ниже приведены конкретные примеры осуществления изобретения.

Предлагаемая технологическая линия переработки металлургических шлаков по первому варианту представлена на схеме (фиг.1).

Пример 1.

Линия для переработки металлургических шлаков содержит установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер 1 с решеткой для отделения негабаритных кусков шлака и ленточным питателем, установленный на конвейере первый барабанный железоотделитель 2, щековую дробилку 3, установленный на конвейере второй барабанный железоотделитель 4, грохот 5, открытые напольные склады готовой продукции щебня 6, песка 7 и товарного магнитного продукта 8. Линия снабжена установкой дополнительного дробления и магнитной сепарации 9, которая содержит конвейер транспортировки магнитных продуктов или магнитных продуктов и немагнитных надрешетных продуктов грохочения на дополнительное дробление 10, установленный над конвейером 10 подвесной саморазгружающийся железоотделитель 11, центробежно-ударную дробилку 12, конвейер транспортировки продуктов магнитной сепарации и дополнительного дробления 13, установленный над конвейером 13 подвесной саморазгружающийся железоотделитель 14, конвейер 15 возврата немагнитных продуктов дополнительного дробления к барабанному железоотделителю 4, грохот для разделения выделенного товарного магнитного продукта на фракции 16, и склады фракционированного товарного магнитного продукта 17.

Работа установки.

Исходный продукт подается в приемный бункер 1 технологической линии УПШ-2. Из приемного бункера 1 исходный продукт просыпается в щековую дробилку СМД-109А 3, ширина разгрузочной щели которой регулируется в зависимости от перерабатываемого материала.

После прохождения через дробилку 3 материал крупностью 0-70 мм поступает с помощью ленточного конвейера в узел дополнительного дробления и магнитной сепарации 9. В качестве приводного барабана данного конвейера установлен железоотделитель электромагнитный шкивной 4. Электромагнитным железоотделителем 4 из продукта выделяется магнитный продукт крупностью 0-70 мм, который поступает на ленточный конвейер 10.

Немагнитный продукт крупностью 0-70 мм подается на трехситный наклонный инерционный грохот 5 с размером ячеек сит 40х40 мм, 20х20 мм, 5×5 мм, где происходит разделение материала на четыре фракции по крупности кусков и частиц.

Полученный после рассева на грохоте 5 щебень фракции 5-20 мм с помощью, например, ленточного конвейера поступает на склад готовой продукции 6.

Полученный после рассева на грохоте 5 щебень фракций 40-70 мм, 20-40 мм при соответствующих положениях шиберов перетечного узла грохота 5 направляется на конвейер узла дополнительного дробления, либо с помощью, например, конвейеров подается на склад готовой продукции 6.

Песок фракции 0-5 мм накапливается на складе готовой продукции 7 под грохотом 5, затем отгружается погрузчиком в автотранспорт.

Поступивший на конвейер 10 щебень фракций 40-70 мм, 20-40 мм и магнитный продукт поступают на вторичное дробление (додрабливание) в центробежно-ударную дробилку ДЦ-1.6 12.

Над конвейером 10 установлен подвесной саморазгружающийся железоотделитель 11, настроенный на удаление из шлакового потока магнитного продукта с требуемым содержанием железа, которые сбрасываются на конвейер 13.

Полученный после прохождения через центробежно-ударную дробилку ДЦ-1.6 12 продукт по конвейеру 13 направляется на конвейер 15, по которому совместно с полученным на дробилке СМД-109А 3 продуктом крупностью 0-70 мм поступает на рассев на трехситный инерционный грохот 5.

Над конвейером 13 установлен подвесной саморазгружающийся железоотделитель 14, настроенный на удаление из шлакового потока товарного магнитного продукта с требуемым содержанием железа.

Полученный после рассева на грохоте 5 щебень фракции 5-20 мм с помощью, например, конвейера поступает на склад готовой продукции 7.

Полученный после рассева на грохоте 12 щебень фракций 40-70 мм, 20-40 мм при соответствующих положениях шиберов перетечного узла грохота 5 направляется на конвейер 10 на дополнительное дробление, либо с помощью, например, конвейеров подается на склад готовой продукции 6, в зависимости от выбранной схемы производства.

Удаленный из потока с помощью подвесного саморазгружающегося железоотделителя 14 товарный магнитный продукт с требуемым содержанием железа подается на неподвижный колосниковый грохот 16 с расстоянием между колосниками 10 мм, где происходит разделение полученного товарного магнитного продукта на фракции 0-10 мм и 10-70 мм. Товарный магнитный продукт фр. 0-10 мм и фр. 10-70 мм накапливаются раздельно под колосниковым грохотом на складах товарного магнитного продукта 17 и отгружаются потребителям фронтальным погрузчиком.

Предварительная подготовка металло-шлаковой массы осуществляется на действующей установке для переработки шлаков УПШ-1.

Негабаритные куски шлака перерабатываются отдельно на бойной площадке.

Предлагаемая технологическая линия переработки металлургических шлаков по второму варианту представлена на схеме (фиг.2).

Пример 2.

Линия для переработки металлургических шлаков содержит установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер 1, установленный на конвейере первый барабанный железоотделитель 2, щековую дробилку 3, установленный на конвейере второй барабанный железоотделитель 4, грохот 5, открытые напольные склады готовой продукции щебня 6, песка 7 и товарного магнитного продукта 8. Линия снабжена вибропитателем 9 с колосниковой решеткой для разгрузки бункера и выделения негабаритных кусков за приемным бункером 1, вторым 10 и третьим грохотом 11 для разделения соответственно магнитного и немагнитного продуктов на две фракции, установленных после первого барабанного железоотделителя 2, четвертым грохотом 12, связанного с первым грохотом 5 посредством ленточного конвейера 13. Дополнительно снабжена установкой дополнительного дробления и магнитной сепарации 14, которая содержит конвейер транспортировки магнитных продуктов или магнитных продуктов и немагнитных надрешетных продуктов грохочения 15 на дополнительное дробление, установленный над конвейером 15 подвесной саморазгружающийся железоотделитель 16, центробежно-ударную дробилку 17, конвейер транспортировки продуктов магнитной сепарации и дополнительного дробления 18, установленный над конвейером 18 подвесной саморазгружающийся железоотделитель 19, конвейер 20 возврата немагнитных продуктов дополнительного дробления к барабанному железоотделителю 4, грохот для товарного разделения магнитного продукта на фракции 21, и склады фракционированного товарного магнитного продукта 22.

Работа установки.

Исходный продукт подается в приемный бункер 1 установки. Из бункера 1 при помощи вибропитателя с колосниковой решеткой 9, исходная шлакометаллическая масса подается на неподвижный колосниковый грохот 11 с размером ячейки 300 мм. Надрешетный продукт (крупность куска более 300 мм) подается на склад негабарита, подрешетный продукт подается, например, на ленточный конвейер (В=1000 мм). В качестве приводного барабана данного конвейера установлен железоотделитель электромагнитный шкивной ЭМШ-10100 2. Магнитный продукт подается на грохот колосниковый ДРО 633-10 11, на котором происходит его разделение на фракции 0-70 мм и более 70 мм. Магнитный продукт фракции более 70 мм поступает в открытый напольный конусный склад магнитного продукта 8, а магнитный продукт фр. 0-70 мм подается с помощью ленточного конвейера в узел дополнительного дробления и магнитной сепарации 9. Шлаковая часть подается на колосниковый грохот 11, где происходит ее рассев на фракции 0-70 мм и более 70 мм. Фракция шлака 70 мм поступает на щековую дробилку СМД-109А 3, а фракция 0-70 мм с помощью ленточного конвейера в узел дополнительного дробления и магнитной сепарации 9. В качестве приводного барабана данного конвейера установлен железоотделитель электромагнитный шкивной ЭМШ-10100 4, который разделяет шлаковую массу на шлаковый и магнитный продукты. Магнитный продукт поступает на ленточный конвейер 15 узла доп.дробления и сепарации 9, шлаковый продукт подается на грохот ГИТ-32М 5, на котором происходит его разделение на три фракции - 40-70, 20-40 и 0-20 мм. Шлаковый щебень фракции 40-70 мм подается с помощью ленточного конвейера на склад готовой продукции 7. Шлаковый щебень фракции 20-40 мм подается с помощью ленточного конвейера на склад готовой продукции 7. В случае переполнения складов готовой продукции 7 вышеуказанных фракций они подаются через шибера на конвейер 15 для дальнейшего его дробления в центробежно-ударной дробилке ДЦ - 1.6 17. Подрешетный продукт (шлаковая масса фракции 0-20 мм) с грохота 5 подается с помощью ленточного конвейера на двухситный грохот ГИТ-42М 12. Продуктами рассева данного грохота является щебень фракций 5-10, 10-20 мм и песок фракции 0-5 мм. Данные фракции ленточными конвейерами подаются на конуса склада готовой продукции 6, 7.

Магнитный продукт (шлакометаллическая масса) фракции 0-70 мм ленточным конвейером 15 подается на вторичное дробление в центробежно-ударную дробилку ДЦ-1.6 17. Перед разгрузкой данного потока в центробежно-ударную дробилку ДЦ-1.6 17 производится удаление из потока магнитного продукта с требуемым содержанием железа с помощью подвесного саморазгружающегося железоотделителя 16, исключая его попадание в дробилку 17. Данный магнитный продукт поступает на ленточный конвейер 18. Немагнитный продукт поступает на дополнительное дробление и далее на ленточный конвейер 18. Над приводным барабаном ленточного конвейера 18, в месте пересыпа на конвейер 20 устанавливается навесной саморазгружающийся железоотделитель 19. Магнитный продукт подается на неподвижный колосниковый грохот 21 с расстоянием между колосниками 10 мм, на котором происходит его рассев на фракции 0-10 и 10-70 мм (фракции товарного магнитного продукта). Немагнитный продукт с конвейера 20 возвращается на магнитную сепарацию с помощью железоотделителя электромагнитного шкивного ЭМШ-10100 4 и вторичного рассева на грохоте ГИТ-32М 5.

Получение магнитного продукта требуемого качества достигается регулировкой следующих параметров подвесных саморазгружающихся железоотделителей, а именно:

возможность изменения расстояния от железоотделителей до движущегося потока;

возможность изменения угла подвески железоотделителей к потоку;

возможность изменения угла установки регулировочного шибера.

Магнитный продукт требуемого качества подается на рассев с получением фракций товарного магнитного продукта 0-10 и 10-70 мм, а немагнитный и слабомагнитный продукт возвращается в цикл.

Негабаритные куски шлака перерабатываются отдельно на бойной площадке. Предварительно они подвергаются дроблению с применением шар-бабы, затем - с помощью крановой электромагнитной шайбы из обработанной металло-шлаковой массы удаляются крупные металловключения. После этого подготовленная масса шлака направляется в приемный бункер установки для переработки металлургического шлака.

Данная расстановка цепи аппаратов позволяет перерабатывать исходные шлаки доменного и сталеплавильного производства как отдельно от магнитного продукта, извлеченного на УПШ-1 и УПШ-2, так и совместно.

По данной технологии возможно обогащение металлоотсева, получаемого на ПДСУ (переработка мартеновских и частично доменных шлаков) и металлоотсева от переработки конвертерных шлаков, получаемого в ферросплавном цехе. В качестве транспортных коммуникаций в составе технологического оборудования, перечисленного выше технологические линии содержат ленточные конвейеры.

Предлагаемые технологические линии и способ переработки металлургических шлаков находится в стадии реализации на ОАО «Чусовской металлургический завод».

Из описания и практического применения настоящего изобретения специалистам будут очевидны и другие частные формы его выполнения. Данное описание и примеры рассматриваются как материал, иллюстрирующий изобретение, сущность которого и объем патентных притязаний определены в нижеследующей формуле изобретения, совокупностью существенных признаков и их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ АЛЮМИНИЕВЫХ, МЕДНЫХ И НЕРЖАВЕЮЩИХ СПЛАВОВ | 2020 |

|

RU2724246C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПРИСАДА В АГЛОМЕРАТ ИЗ ШЛАКОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2652933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ ЛИТЕЙНОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2065781C1 |

| Способ переработки скрапа | 2022 |

|

RU2795301C1 |

Изобретение относится к области черной металлургии, а именно к переработке металлургических шлаков, используемых в стройиндустрии, в частности в дорожном строительстве, в бетонных работах и др., к получению или обогащению магнитного железосодержащего продукта, используемого в доменной плавке для замены железорудного сырья, в выплавке стали и при производстве агломерата. Изобретение обеспечивает полную переработку текущих и отвальных доменных и сталеплавильных шлаков, в том числе низкообогащенного отвального некондиционного магнитного продукта, с получением дешевого железорудного сырья с качественными характеристиками, высококачественного щебня фракций 5-10 мм, 10-20 мм, или смеси фракций 5-20 мм, 20-40 мм, 40-70 мм, и песка фракции 0-5 мм. 3 н. и 2 з.п. ф-лы, 2 ил.

1. Способ переработки металлургических шлаков, включающий предварительное грохочение с выделением негабаритных кусков шлака, магнитную сепарацию первым барабанным железоотделителем, дробление шлака в щековой дробилке, при этом дробленый продукт подвергают с применением второго барабанного железоотделителя магнитной сепарации с разделением магнитного продукта и немагнитного продукта и грохочение немагнитного продукта, отличающийся тем, что проводят дополнительное дробление на центробежно-ударной дробилке и магнитную сепарацию магнитного продукта или магнитного продукта и надрешетных продуктов грохочения немагнитного продукта, выделение товарного магнитного продукта и его классификацию по крупности и возврат немагнитных продуктов дополнительного дробления ко второму барабанному железоотделителю.

2. Способ по п.1, отличающийся тем, что перед и после дополнительного дробления проводят магнитную сепарацию с помощью подвесных саморазгружающихся железоотделителей.

3. Способ по п.1, отличающийся тем, что выделенный товарный магнитный продукт подвергают грохочению на грохоте с получением двух фракционированных товарных магнитных продуктов.

4. Линия для переработки металлургических шлаков, содержащая установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер с решеткой для отделения негабаритных кусков шлака и ленточным питателем, установленный на конвейере первый барабанный железоотделитель, щековую дробилку, установленный на конвейере второй барабанный железоотделитель, грохот и напольные склады готовой продукции щебня, песка и товарного магнитного продукта, отличающийся тем, что она снабжена установкой дополнительного дробления и магнитной сепарации, которая включает конвейер транспортировки магнитного продукта и надрешетных продуктов грохочения немагнитного продукта на дополнительное дробление, установленный над конвейером подвесной саморазгружающийся железоотделитель, центробежно-ударную дробилку, конвейер возврата немагнитных продуктов дополнительного дробления к барабанному железоотделителю, грохот для разделения товарного магнитного продукта и склады фракционированного товарного магнитного продукта.

5. Линия для переработки металлургических шлаков, содержащая установленные по ходу технологического процесса и связанные между собой транспортными коммуникациями приемный бункер, установленный на конвейере первый барабанный железоотделитель, щековую дробилку, установленный на конвейере второй барабанный железоотделитель, первый грохот и напольные склады готовой продукции щебня, песка и товарного магнитного продукта, отличающийся тем, что она снабжена вибропитателем с колосниковой решеткой для разгрузки приемного бункера и выделения негабаритных кусков, установленным за приемным бункером, вторым и третьим грохотами для разделения соответственно магнитного продукта и немагнитного продукта на две фракции, установленными после первого барабанного железоотделителя, четвертым грохотом, связанным с первым грохотом посредством ленточного конвейера, а также снабжена установкой дополнительного дробления и магнитной сепарации, включающей конвейер транспортировки магнитного продукта и надрешетных продуктов грохочения немагнитного продукта на дополнительное дробление, установленный над конвейером подвесной саморазгружающийся железоотделитель, центробежно-ударную дробилку, конвейер транспортировки продуктов магнитной сепарации и дополнительного дробления, установленный над конвейером подвесной саморазгружающийся железоотделитель, конвейер возврата немагнитных продуктов дополнительного дробления к барабанному железоотделителю, грохот для разделения товарного магнитного продукта на фракции и склады готового фракционированного товарного магнитного продукта.

| Поточная линия для сепарации и сортирования отвальных металлургических шлаков | 1978 |

|

SU759132A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ ОТ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 0 |

|

SU287303A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ШЛАКОВ | 1999 |

|

RU2145361C1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| Способ флотации молибденовых, графитовых и других руд | 1944 |

|

SU64531A1 |

| Способ модуляции амплитуды высокочастотного тока лампового генератора | 1929 |

|

SU13755A1 |

Авторы

Даты

2009-12-27—Публикация

2008-01-09—Подача