Изобретение относится к обогащению полевошпатовых руд, содержащих нефелиновые сиениты, и может быть использовано для получения полевошпатового концентрата с содержанием Fe2O3 от 0,15 до 0,50%.

Известен способ обогащения полевошпатового сырья UA46755, опубл. 11.01.2010. Данный способ включает дробление исходного сырья в щековой дробилке, первую стадию грохочения, дробление в конусной дробилке, вторую стадию грохочения, дробление в валковой дробилке, третью стадию грохочения, магнитную сепарацию, сушку, электросепарацию с получением кварцевого продукта и концентрата, подачу грохота с первой ступени грохочения на вторую стадию грохочения, подачу остаточного продукта со второй ступени грохочения на дробление в конусной дробилке и дробление оставшегося продукта третьей стадии грохочения в дополнительной валковой дробилке. После первой стадии отсеивания примесей осуществляют сбор задержанного продукта с разделением отходов и слюды. После дробления в валковой дробилке продукт измельчают в роторной дробилке. После этого пыль и слюду отделяют в пневмоклассификаторе и очищенный продукт поступает на третью стадию грохочения. После дробления в дополнительной валковой дробилке продукт возвращается на дробление в роторную дробилку, что позволяет отделять отходы и слюду разнофракционого состава и этим повысить качество получаемого концентрата.

Данный известный способ обогащения полевошпатового сырья, основанный на сухой сепарации, используют для получения кварцевого концентрата,

Для получения полевошпатового концентра известен способ обогащения полевого шпата, являющийся наиболее близким к заявляемому изобретению [RU2744654, опубл. 12.03.2021]. Согласно данному способу, полевошпатовое сырье из нефелиновых сиенитов подвергают дроблению до крупности 6,0 мм. Дробленый продукт измельчают мокрым способом в шаровых мельницах до крупности 0,3 мм. Измельченный продукт классифицируют на грохотах мокрого грохочения на сите 0,3 мм с возвратом надрешетного продукта в шаровые мельницы. Подрешетный продукт грохота подают на обесшламливание в гидроциклоны. Слив гидроциклонов подают на основную полевошпатовую флотацию, проводимую при температуре пульпы более 20°С. В основную флотацию реагенты подают в определенной последовательности. Вначале - кальцинированную соду в количестве, достаточном для создания рН - 9,0-9,2; затем депрессор - жидкое стекло в количестве 120 г/т; затем калийную соль 6-алкилсалициловой кислоты в количестве 450 г/т; далее - ацетат первичного алкиламина в количестве 100 г/т.

После основной флотации камерный продукт подают на перечистную флотацию, а пенный продукт - на контрольную флотацию, после которой камерный продукт объединяют с камерным продуктом перечистной флотации, а пенный продукт отделяют в отвальные хвосты. Объединенный камерный продукт направляют на высокоградиентную мокрую магнитную сепарацию, которая проводится в 2 стадии: магнитная индукция в первой стадии составляет 1,0 Тл, во второй стадии - 1,3 Тл. Немагнитный продукт второй стадии высокоградиентной мокрой магнитной сепарации является готовым полевошпатовым концентратом, остальные продукты - хвостами.

Как следует из описания данного изобретения, флотация в известном способе существенно влияет на повышение выхода полевошпатового концентрата, на увеличение извлечения оксида натрия в полевошпатовый концентрат с одновременным снижением содержания Fe2O3 до значения 0,2% и менее, и содержания СаО - до значения менее 0,5%. Этот результат достигается за счет синергетического эффекта действий жидкого стекла, калийной соли 6-алкилсалициловой кислоты и традиционного катионного собирателяФлон-9, который позволяет при обогащении полевошпатового сырья, в состав которого входят нефелиновые сиениты, осуществлять депрессию мелких частиц минералов кальция.

Однако, поскольку суть флотационного метода, используемого для обогащения руд, заключается в разделении минералов по их гидрофобности, при добавлении реагентов и воздуха во флотационную машину гидрофобные частицы минералов прилипают к пузырькам воздуха и удаляются с пенным продуктом в хвосты. При обогащении полевошпатовых руд часть полевого шпата попадает в пенный продукт, и таким образом приводит к его потерям. Кроме того, применение флотационных реагентов на поверхности минералов приводит к образованию пленки, ухудшающей магнитные свойства минералов. За счет постепенного оседания реагентов на поверхности матриц мокрых магнитных сепараторов, ведущему к налипанию мелких минеральных частиц на их поверхность, снижается пропускная способность матриц и ухудшается отделение магнитных минералов от шпата, что может привести к снижению качества получаемого продукта.

Кроме того, использование флотации полевого шпата, содержащего нефелиновые сиениты, требует подготовки пульпы, включающей температуру не менее 18°С и создание щелочной среды с рН 9,0 - 9,2. Поскольку флотацию проводят с использованием реагентов, вводимых в строго определенной последовательности и в определенном количестве, необходим постоянный контроль как за соблюдением последовательности введения реагентов, так и за их расходом. При превышении количества вводимых реагентов увеличиваются потери полевого шпата в пенный продукт и ухудшается качество камерного продукта, а при понижении - ухудшаются качественные показатели камерного продукта флотации по содержанию оксида железа и кальция. Кроме того, использование флотации основной, перечистной, а также контрольной требует затрат на электроэнергию для ее создания, на материалы и оборудование для поддержания флотации в работоспособном состоянии, на длительное время флотационной обработки, что отрицательно сказывается на экономической эффективности процесса обогащения полевого шпата.

Задача изобретения заключается в эффективности процесса обогащения полево шпатовых руд без снижения качества получаемого полевошпатового концентрата.

Для этого предложен способ обогащения полевошпатовых руд, в котором, как и в прототипе, полевошпатовое сырье из нефелиновых сиенитов подвергают дроблению, дробленый продукт измельчают мокрым способом в шаровых мельницах, измельченный продукт классифицируют с возвратом надрешетного продукта в шаровые мельницы, а подрешетный обесшламливают и подвергают обработке по разделению минералов, после которой проводят двухстадийную высокоградиентную мокрую магнитную сепарацию, Новый способ отличается тем, что дробленый продукт измельчают до класса -0,43 мм, обесшламливают по классу -0,04 мм и подвергают ультразвуковой обработке при частоте 22±1,65 кГц в течение 2х минут, далее перед высокоградиентной мокрой магнитной сепарацией обесшламливают по классу -0,071 мм, при этом на первой стадии сепарации используют магнитную индукцию 1,3 Тл, а на второй - 1,5 Тл.

В результате ультразвуковой обработки материала, полученного после дробления, измельчения, и обесшламливания до и после ультразвуковой обработки, происходит дополнительное раскрытие минералов и очистка их поверхности перед высокоградиентной мокрой магнитной сепарацией, которая, благодаря вышеописанной предшествующей подготовке, происходит более избирательно, поскольку с ее помощью происходит раскрытие минералов, отделение магнитных частиц и биотита, которые удаляются сепаратором, а шпат при этом остается. Избирательная двухстадийная сильномагнитная сепарация в совокупности с напряженностью магнитного поля 1,3 и 1,5 Тл, улучшает извлечение слабомагнитных минералов, «загрязняющих» полевой шпат. Потери полевого шпата в пенный продукт при такой обработке отсутствуют, качество продукта по содержанию оксида железа и кальция не ухудшается, выход готового продукта по сравнению с использованием флотации повышается от 3,4 до 19,9%.

Новый технический результат, достигаемый изобретением, заключается в отсутствии потерь полевого шпата в пенный продукт и повышении выхода полевошпатового концентрата.

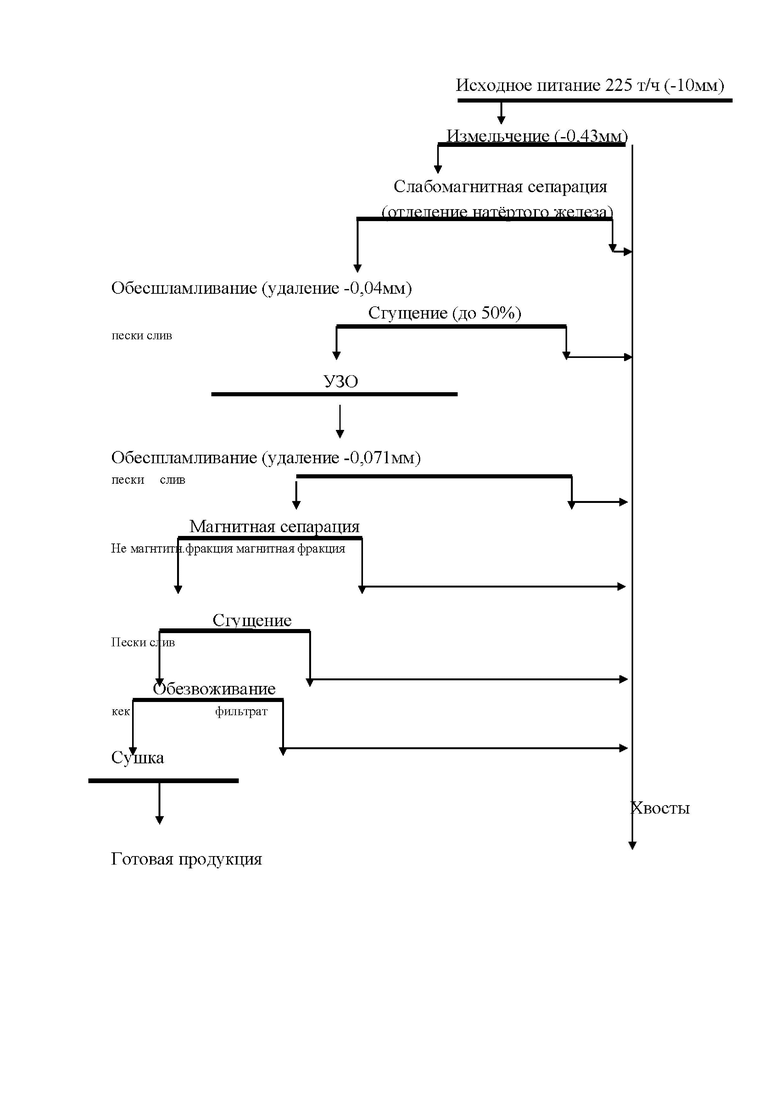

Изобретение иллюстрируется схемой обогащения полевошпатовых руд, а также таблицами 1,3.5,7, содержащими данные по обогащению полевошпатового сырья с использованием флотации и также таблицами 2,4,6,8, содержащими данные по обогащению полевошпатового сырья с использованием ультразвуковой обработки.

Заявляемый способ осуществляют следующим образом. Дробление руды производится на дробильно-сортировочном комплексе. Из куска руды крупностью от 0 до 200 мм получается дробленая руда крупностью от 0 до 6 мм, которая подается конвейерным транспортом на измельчение в шаровых мельницах, работающих в замкнутом цикле с грохотами. На грохотах установлены сита 0,43 мм. Надрешетный продукт с грохота направляется обратно в мельницу, а подрешетный продукт - на слабомагнитную сепарацию. На слабомагнитных сепараторах барабанного типа происходит отделение натертого железа и сильномагнитных частиц, после чего немагнитный продукт поступает на обесшламливание, которое производится на батарее гидроциклонов, где отделяются шламы по классу -0,040 мм и выбрасываются в хвосты. Пески гидроциклонов поступают в установку ультразвуковой обработки. Ультразвуковая обработка длится 2 минуты, при этом происходит очищение поверхности минералов от пленок и дополнительное раскрытие минералов. Далее материал направляется на 2-ю стадию обесшламливания, на которой происходит отделение шламов по классу -0,071 мкм и удаление их в хвосты. После второй стадии обесшламливания материал направляется на «сильномагнитную», то есть высокоградиентную мокрую магнитную сепарацию, при этом на первой стадии сепарации используют магнитную индукцию 1,3 Тл, а второй - 1,5 Тл. После высокоградиентной мокрой магнитной сепарации которой происходит сгущение материала на гидроциклонах и его обезвоживание на ленточных вакуум фильтрах до влажности 10%. Последним этапом обогащения идет сушка в двухконтурных барабанах, работающих на газу и имеющих производительность 27 т/час. В результате получен полевошпатовый концентрат с содержанием Fe2O3 от 0,15 до 0,50%. Результаты обработки отражены в таблицах 2,4,6,8.

Для получения корректных сравнительных результатов, полученных заявленным способом обогащения полевошпатового сырья с использованием ультразвуковой обработки и способом обогащения того же сырья с использованием флотации, после отделения шламов по классу -40 мкм пески гидроциклонов подавали на полевошпатовую флотацию, проводимую при температуре пульпы более 20°С, при этом плотность пульпы составляла 38-42%, рН 9-10. Для ведения процесса флотации применяли кальцинированную соду в качестве регулятора среды, талловое масло - в качестве вспенивателя, собирателя кальцита, катионный собиратель «Флон» - в качестве собирателя биотита. Камерный продукт флотации направлялся на «сильномагнитную», то есть высокоградиентную мокрую магнитную сепарацию, проводимую в 2 стадии, магнитная индукция первой стадии - 1,3 Тл, второй - 1,5 Тл. Далее немагнитная фракция подавалась на сгущение материала на гидроциклонах и обезвоживание на ленточных вакуум фильтрах до влажности 10%. Последним этапом обогащения шла сушка в двухконтурных барабанах, работающих на газу и имеющих производительность 27 т/час. В результате также получен полевошпатовый концентрат с содержанием Fe2O3 от 0,15 до 0,50%. Результаты обработки отражены в таблицах 1,3,5,7.

В таблицах испытываемое полевошпатовое сырье названо термином «питание», под первым и вторым обесшламливанием понимается обесшламливание до и после ультразвуковой обработки (УЗО), а готовой продукцией - полевошпатовый концентрат. При этом в таблицах 2, 4 и 6 представлены результаты обогащения с использованием высокоградиентной мокрой магнитной сепарации с магнитной индукцией 1,3 Тл на первой стадии и 1,5 Тл - на второй, а в таблице 8 - с использованием дополнительной высокоградиентной мокрой магнитной сепарации с магнитной индукцией 1,8 Тл.

Из представленных данных видно, что при использовании УЗО по сравнению с использованием флотации, выход готовой продукции увеличивается от 3,4 до 19,9%. При этом качество готового материала не ухудшается, по оксиду железа остается тем же, а по оксиду кальция увеличивается не критично для конечного потребителя. Применение более мощных магнитных сепараторов с магнитным полем 1,8 Тл (таблица 8) не дает значительного результата по улучшению качества готовой продукции, но снижает выход готовой продукции на 2 %, что свидетельствует об оптимальности заявленного режима мокрой сильномагнитной сепарации в части магнитной индукции.

Повышение выхода готовой продукции положительно сказывается на всей экономике предприятия, т.к. для выпуска такого же количества готовой продукции можно использовать меньше руды и, соответственно, меньше затрат на ее переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения слюды и полевого шпата | 2024 |

|

RU2830554C1 |

| Способ флотации кальцита в процессе обогащения полевого шпата, содержащего нефелиновые сиениты | 2021 |

|

RU2777884C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНИЙ-СИЛИКАТНОГО СЫРЬЯ | 2003 |

|

RU2263546C2 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| СПОСОБ ОБОГАЩЕНИЯ ФОРСТЕРИТСОДЕРЖАЩИХ РУД | 1992 |

|

RU2047392C1 |

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| СПОСОБ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ АПАТИТОНЕФЕЛИНОВЫХ РУД | 1999 |

|

RU2152258C1 |

| Способ флотационного обогащения калийсодержащих руд | 1987 |

|

SU1505591A1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

Предложенное изобретение относится к обогащению полевошпатовых руд, содержащих нефелиновые сиениты, и может быть использовано для получения полевошпатового концентрата с содержанием Fe2O3 от 0,15 до 0,50%. Предлагается способ обогащения полевошпатовых руд, в котором полевошпатовое сырье из нефелиновых сиенитов подвергают дроблению, дробленый продукт измельчают мокрым способом в шаровых мельницах, измельченный продукт классифицируют с возвратом надрешетного продукта в шаровые мельницы, а подрешетный обесшламливают и подвергают обработке по разделению минералов, после которой проводят двухстадийную высокоградиентную мокрую магнитную сепарацию. Дробленый продукт измельчают до класса -0,43 мм. Обесшламливают по классу -0,04 мм и подвергают ультразвуковой обработке при частоте 22±1,65 кГц в течение 2 мин. Перед высокоградиентной мокрой магнитной сепарацией обесшламливают по классу -0,071 мм. На первой стадии сепарации используют магнитную индукцию 1,3 Тл, а на второй – 1,5 Тл. Технический результат – повышение выхода полевошпатового концентрата. 1 ил., 8 табл.

Способ обогащения полевошпатовых руд, в котором полевошпатовое сырье из нефелиновых сиенитов подвергают дроблению, дробленый продукт измельчают мокрым способом в шаровых мельницах, измельченный продукт классифицируют с возвратом надрешетного продукта в шаровые мельницы, а подрешетный обесшламливают и подвергают обработке по разделению минералов, после которой проводят двухстадийную высокоградиентную мокрую магнитную сепарацию, отличающийся тем, что дробленый продукт измельчают до класса -0,43 мм, обесшламливают по классу -0,04 мм и подвергают ультразвуковой обработке при частоте 22±1,65 кГц в течение 2 мин, далее перед высокоградиентной мокрой магнитной сепарацией обесшламливают по классу -0,071 мм, при этом на первой стадии сепарации используют магнитную индукцию 1,3 Тл, а на второй – 1,5 Тл.

| RU 2744654 C1, 12.03.2021 | |||

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ ТУФОВ | 2002 |

|

RU2229342C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2455073C1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1935 |

|

SU46755A1 |

| CN 106040419 А, 14.06.2016 | |||

| CN 1911525 A, 14.02.2007. | |||

Авторы

Даты

2024-02-06—Публикация

2023-08-31—Подача