Изобретение относится к области бронетанкового вооружения и техники, в частности к силовым установкам танков.

Известны системы регулирования подачи топлива при пуске газотурбинного двигателя: Система регулирования танкового газотурбинного двигателя ГТД-1000Т (см. Двигатель ГТД-1---Т. Техническое описание. М., Воениздат, 1990 г. -с.26), система автоматического регулирования двигателя а.с. N 574541-76 г.

Рассматриваемые системы регулирования подачи топлива представляют собой комплекс агрегатов и узлов, включающий автомат пуска, топливный насос и агрегаты, узлы, обеспечивающие работу топливной системы.

В качестве прототипа выбрана система регулирования подачи топлива при пуске двигателя ГТД-1000Т (см. Двигатель ГТД-1000Т. Техническое описание. М. , Воениздат, 1980 г. -с.26).

Система регулирования подачи топлива ГТД-1000Т состоит из топливного насоса, автомата пуска, топливодозирующей иглы и клапанов, обеспечивающих работу системы.

В современных условиях резко возрастают требования к боеготовности танков. Реализация высоких пусковых качеств газотурбинных силовых установок, определяемых конструкцией двигателя, возможна путем совершенствования систем, обеспечивающих пуск.

Улучшение пусковых свойств газотурбинных силовых установок возможно путем увеличения мощности пускового устройства. Однако, вследствие жестких объемно-массовых ограничений, накладываемых на источники энергии для пусковых систем, такое решение является и неприемлемым.

Другим направлением улучшения пусковых характеристик является совершенствование системы регулирования двигателя при пуске. С началом подачи топлива при пуске газотурбинного двигателя необходимо получить максимальный избыточный момент на турбине. Для этого требуется возможно большая подача топлива в камеру сгорания. Верхний предел величины подачи топлива ограничен максимальной температурой газа перед турбиной.

Решение этой противоречивой задачи осложняется тем, что поскольку танки эксплуатируются в различных природно-климатических условиях, то для получения максимального избыточного момента подачу топлива необходимо корректировать по изменению внешних условий - температуры и давления воздуха.

Реализованная в двигателе ГТД-1000Т программа регулирования подачи топлива Gт= f(PK2) настроена на обеспечение пуска в наиболее неблагоприятных условиях эксплуатации. Температура газа в процессе пуска значительно ниже максимально допустимой по условию обеспечения надежности лопаток турбин. Это приводит к заметному увеличению времени пуска, повышенному расходу энергии аккумуляторных батарей и, как следствие, к снижению уровня боеготовности танков.

Системы пуска, реализующие указанный закон подачи топлива, имеют следующие недостатки: неинвариантность характеристик пуска в различных условиях эксплуатации; в процессе пуска двигателя регулируется не величина расхода топлива, а его давление, что приводит при изменении характеристики гидравлической сети топливных форсунок к изменению расхода топлива; линейный характер зависимости Gт = f(PK2) не позволяет реализовать оптимальную программу регулирования при пуске, обеспечивающей минимальное время разгона турбокомпрессоров, снижает надежность пуска двигателя.

Для устранения указанных недостатков подачу топлива можно регулировать по комплексу внутридвигательных параметров Pвх, PK2, Tвх, TK2, что позволило бы повысить надежность пуска двигателя и исключить выход из строя двигателя из-за заброса температуры газа перед турбиной.

Однако измерение внутридвигательных параметров и реализация закона подачи топлива по данному комплексу является сложной технической задачей.

В соответствии с изложенным возникает необходимость повышения надежности пуска газотурбинного двигателя в различных условиях эксплуатации применением экстремальной самонастраивающейся системы.

Задачей настоящего изобретения является повышение надежности пуска газотурбинного двигателя применением системы регулирования подачи топлива при пуске, состоящей из автомата пуска, топливодозирующей иглы и топливного насоса, отличающаяся тем, что перед турбиной установлены датчики температуры с ферромагнетиками и электронный блок управления, содержащий дифференциаторы входного и выходного сигналов, делитель, логический элемент-различитель знака и реверсивный элемент, который электрически связан с датчиками температуры и автоматом пуска.

Задачей системы управления регулирования является оценка состояния регулируемого объекта и поддержание максимально возможной температуры газа перед турбиной с помощью регулирующих воздействий на величину перепускаемого на слив топлива.

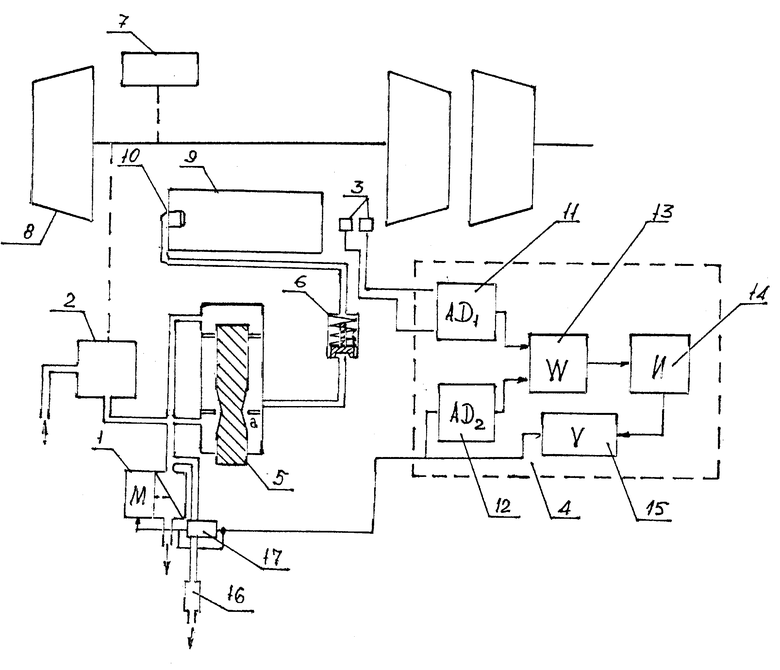

Предлагаемое устройство изображено на фиг.1 и состоит из автомата пуска 1, топливного насоса 2, датчиков температуры 3, электронного блока 4, топливодозирующей иглы 5, подпорного клапана 6, электрической коммутирующей аппаратуры и трубопроводов.

Автомат пуска 1, встроенный в насос-регулятор системы регулирования, предназначен для регулирования давления над поршнем топливодозирующей иглы 5 перепуском топлива на слив. Управление клапаном перепуска осуществляется при помощи электродвигателя.

Электронный блок 4 предназначен для формирования сигнала, пропорционального скорости нарастания температуры и подачи его на автомат пуска 1. Он состоит из дифференциаторов входного 11 и выходного сигналов, делится на 13, логического элемента-различителя знака 14 и реверсивного элемента 15.

Датчики температуры на основе ферромагнетиков 3 предназначены для формирования электрического сигнала при достижении температуры точки Кюри (TK1 и TK2).

Топливодозирующая игла 5, подпорный клапан 6 - назначение и работу см. Двигатель ГТД-1000Т. Техническое описание. М., Воениздат, 1980г.-155с.

Работа предлагаемого изобретения состоит в следующем. С началом пуска стартер 7 раскручивает турбокомпрессор 8, от которого получает привод топливный насос 2. При достижении давления топлива величины, достаточной для открытия подпорного клапана 6, топливо поступает в камеру сгорания 9 через форсунки 10.

Клапан слива автомата пуска 1 закрыт. Во время раскрытия ротора турбокомпрессора 8 давление и расход топлива растут и определяются производительностью топливного насоса 2.

Температура газа перед турбиной растет и при достижении температуры точки Кюри первого датчика температуры 3 с изменением состояния ферромагнетика формируется сигнал, который поступает в электронный блок 43. Электронный блок дает электрический сигнал для открывания сливного клапана автомата пуска 1. При открытом клапане слива снижается давление над поршнем топливоизолирующей иглы 5. Перемещаясь под разностью давлений, топливодозирующая игла 5 своим профилем уменьшает проходное сечение (а) и расход топлива.

Дальнейший рост температуры то точки Кюри второго датчика температуры 3 приводит к изменению состояния ферромагнетика и формированию сигнала для электронного блока 4.

Сигналы от датчиков температуры 3 поступают на вход электронного блока 4. Информация о состоянии системы через дифференциаторы 11 и 12 поступает на делитель-сравнивающий элемент 13. Делитель 13 формирует импульсы для логического элемента-различителя знака 14, управляющие через реверсивный элемент 15 электродвигателем автомата пуска.

Вырабатываемый электронным блоком 4 электрический сигнал, пропорциональный скорости нарастания температуры Tг = Tг/dt, поступает на электродвигатель автомата пуска 1, который, открывая пропорционально сигналу заслонку клапана слива, увеличивает расход топлива на слив. Это приводит к быстрому перемещению топливодозирующей иглы и к уменьшению расхода топлива через форсунки 10.

Температура газа снижается от TK2 до TK1. После обработки сигналов с датчиков температуры 3 электронный блок 4 дает сигнал на закрывание сливного клапана автомата пуска 1. Топливодозирующая игла 5 перемещается вниз, расход топлива возрастает.

Процесс регулирования повторяется, и температура газа поддерживается TK1 ≤ Tг ≤ TK2. При выборе для датчиков температуры 3 ферромагнетиков с близкими температурами точки Кюри и соответствующей настройкой электронного блока 4 температура газа будет поддерживаться практически постоянной.

Таким образом, поддерживая температуру Tг = Tгmax, обеспечивается максимально возможная работа турбин, что позволит осуществить пуск за короткое время и с наименьшими затратами энергии аккумуляторных батарей.

В случае неисправности электрической схемы закон подачи топлива при пуске обеспечивается сливом топлива через дроссельный пакет 16, подключаемый клапаном 17 при отсутствии управляющих сигналов с электронного блока 4.

Реализация предлагаемой системы регулирования подачи топлива позволит повысить надежность пуска газотурбинного двигателя, повысить боеготовность танков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

RU1732736C |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2008482C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2553915C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2012 |

|

RU2497000C1 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2504677C1 |

| МОДУЛЬ СИЛОВОЙ УНИВЕРСАЛЬНЫЙ | 2019 |

|

RU2740726C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2012 |

|

RU2516761C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2020 |

|

RU2746082C1 |

| СПОСОБ ПУСКА И ГАЗОСНАБЖЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573857C2 |

Система предназначена для регулирования подачи топлива при пуске газотурбинного двигателя. Система содержит автомат пуска, топливодозирующую иглу и топливный насос, перед турбиной установлены датчики температуры с ферромагнетиками и электронный блок управления. Последний содержит дифференциаторы входного и выходного сигналов, делитель, логический элемент - различитель знака и реверсивный элемент, который электрически связан с датчиками температуры и автоматом пуска. Такое выполнение системы позволит повысить надежность пуска газотурбинного двигателя путем поддержания максимально возможной температуры газа перед турбиной. 1 ил.

Система регулирования подачи топлива при пуске газотурбинного двигателя, состоящая из автомата пуска, топливодозирующей иглы и топливного насоса, отличающаяся тем, что перед турбиной установлены датчики температуры с ферромагнетиками и электронный блок управления, содержащий дифференциаторы входного и выходного сигналов, делитель, логический элемент-различитель знака и реверсивный элемент, который электрически связан с датчиками температуры и автоматом пуска.

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ВЫЗОВА ТЕЛЕФОННЫХ АППАРАТОВ | 1922 |

|

SU1000A1 |

| Техническое описание | |||

| - М.: Воениздат, 1990, с.26 | |||

| Система автоматического регулирования частоты вращения турбомашины | 1976 |

|

SU574541A1 |

| Многомерная система управления силовой установкой | 1981 |

|

SU1280158A1 |

| Система автоматического управления газотурбинной установкой | 1988 |

|

SU1539356A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПОСЛЕОПЕРАЦИОННОГО СОСТОЯНИЯ ВНЕШНЕГО ДЫХАНИЯ У БОЛЬНЫХ ВЕНТРАЛЬНЫМИ ГРЫЖАМИ | 1999 |

|

RU2192670C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2645208C2 |

Авторы

Даты

1999-07-20—Публикация

1997-08-20—Подача