Изобретение относится к машиностроению, в частности к способам сборки резинометаллических узлов типа резинометаллических шарниров.

В технике широко известны узлы, содержащие наружный и внутренний элементы (обычно металлические цилиндрической формы) и расположенный между ними промежуточной резиновый элемент.

Такими узлами являются резинометаллический шарнир гусеничной цепи, опорный каток с внутренней амортизацией и упругая резино-втулочная муфта.

Известен способ сборки резинометаллического узла типа резинометаллического шарнира, включающий размещение в наружном металлическом элементе внутреннего с зазором между ними, заполнение упомянутого зазора резиновой смесью и вулканизацию резиновой смеси с получением резинового элемента (Орлов П.И. Основы конструирования, М., "Машиностроение", 1977, книга 3, с. 208-209, рис. 393 (IV).

Известен резинометаллический узел типа резинометаллического шарнира, включающий наружный и внутренний металлические элементы и размещенный между ними промежуточный резиновый элемент (Орлов П.И. Основы конструирования, М., "Машиностроение", 1977, книга 3, с. 208-209, рис. 393 (IV).

В резинометаллическом узле, собранном указанным выше известным способом, из-за естественной усадки резины после вулканизации между резиновым элементом и сопряженными с ним поверхностями металлических элементов вместо требуемого натяга образуется зазор.

При нагружении узла радиальной силой в зоне растяжения резины этот зазор увеличивается и в него проникает абразив. При нагружении такого резинометаллического шарнира крутящим моментом возможно скольжение по границам резинового элемента и, как следствие, его разрушение. Отсутствие натяга в резине делает резинометаллический узел при таком способе его сборки неработоспособным.

Технической задачей, на решение которой направлены изобретения, является повышение работоспособности резинометаллического узла типа резинометаллического шарнира.

Для решения поставленной задачи в известном способе сборки резинометаллического узла типа резинометаллического шарнира, включающем размещение в наружном металлическом элементе внутреннего с зазором между ними, заполнение упомянутого зазора резиновой смесью и вулканизацию резиновой смеси с получением резинового элемента, в последний после вулканизации запрессовывают по меньшей мере один дополнительный жесткий элемент.

Используют четное количество дополнительных жестких элементов, которые запрессовывают одновременно с обоих торцев резинового элемента, располагая их попарно и соосно в каждой паре.

Известный резинометаллический узел типа резинометаллического шарнира, включающий наружный и внутренний металлические элементы и размещенный между ними промежуточный резиновый элемент, снабжен дополнительными жесткими элементами в виде цилиндрических стержней, установленных с натягом в промежуточном резиновом элементе параллельно оси узла.

Кроме того, цилиндрические стержни выполнены с односторонним скосом на заходном конце, установлены в резиновом элементе в контакте частью своей боковой поверхности с внутренней поверхностью наружного металлического элемента и обращены упомянутыми скосами к резиновому элементу.

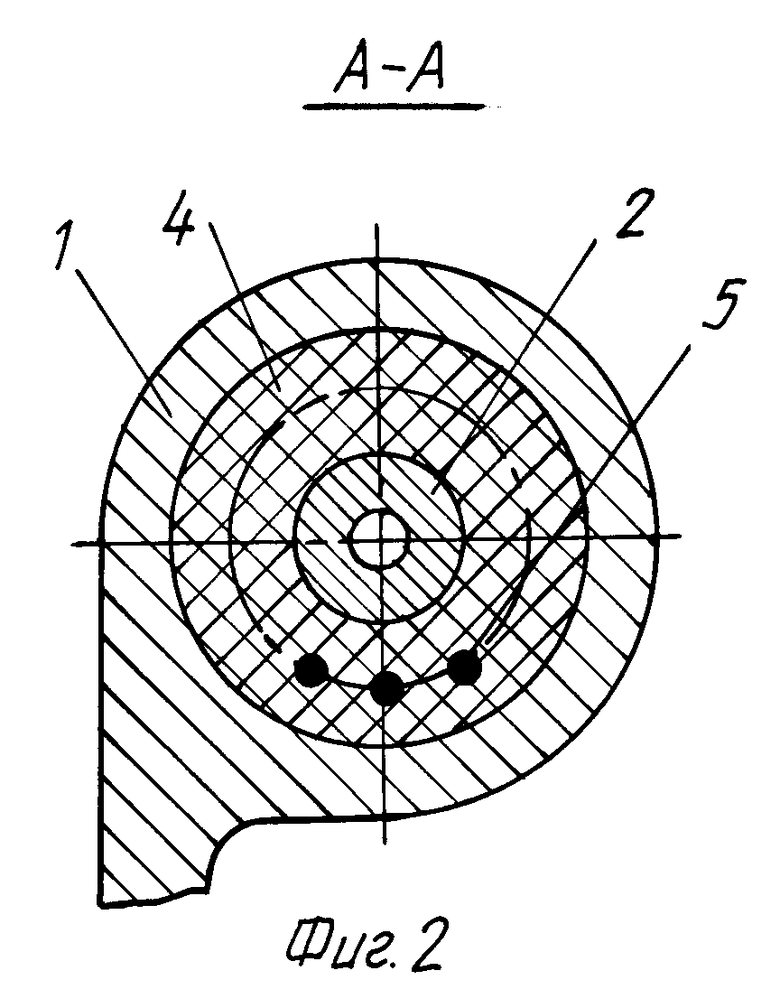

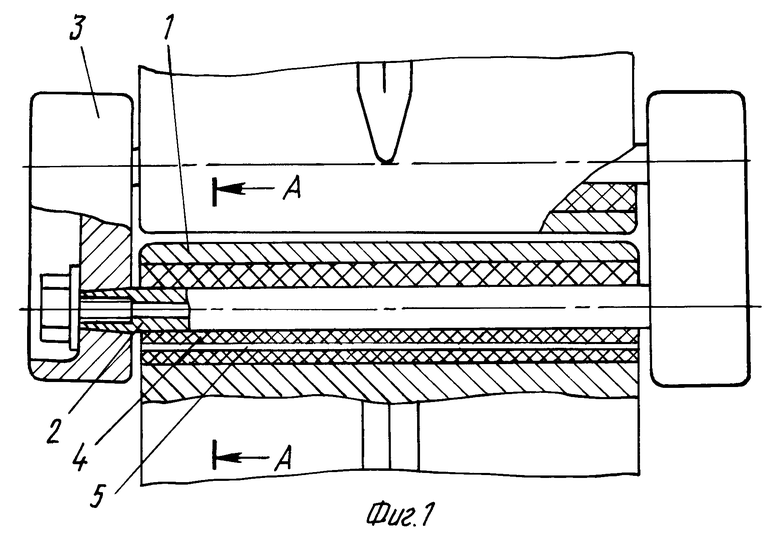

Изобретение поясняется графическими материалами, где на фиг. 1 представлен резинометаллический узел типа резинометаллического шарнира (продольный разрез);

на фиг. 2 - то же, разрез по А-А на фиг. 1,

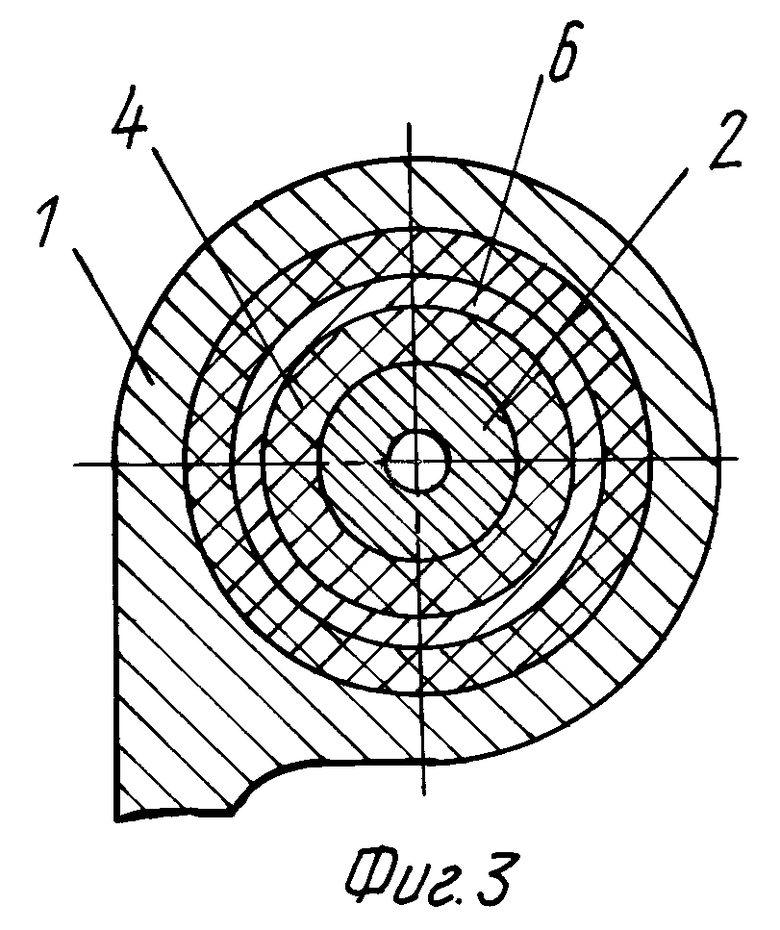

на фиг. 3 - поперечное сечение резинометаллического шарнира с дополнительными жесткими элементами в виде втулок.

Гусеница содержит литые звенья с проушинами 1, имеющими цилиндрическое отверстие и пальцы 2, соединенные скобами 3. В проушинах 1 размещены резиновые элементы 4, в которые запрессованы цилиндрические стержни 5, например отрезки проволоки.

Для повышения радиальной жесткости шарнира в резиновый элемент 4 может быть запрессована втулка 6, выполняющая функции дополнительного жесткого элемента.

Для уменьшения усилия запрессовки может быть использовано четное количество стержней 5 или втулок 6, которые запрессовывают одновременно с обоих торцев резинового элемента, располагая их попарно и соосно в каждой паре.

Для обеспечения самоориентации стержней 5 при запрессовке в резиновый элемент их выполняют с односторонним скосом на заходном конце. При этом стержни устанавливают в резиновый элемент, обеспечивая контакт их боковой поверхности с внутренней поверхностью наружного металлического элемента. Скосы обращены к резиновому элементу.

Сборка звеньев включает установку в проушины 1 пальцев 2, заполнение зазора между пальцем и стенкой проушины резиновой смесью и последующую вулканизацию резиновой смеси. Далее с торца проушины резиновый элемент 4 запрессовывают стержни 5 или втулку 6. При использовании нескольких дополнительных элементов их запрессовывают в резиновый элемент с обоих торцев проушины 1.

Далее производят соединение звеньев гусеницы через пальцы 2 скобами 3 в гусеничную цепь.

Работает резинометаллический узел собранный данным способом аналогично известному. Запрессовка в резиновой элемент после его вулканизации дополнительных жестких элементов обеспечивает работоспособность резинометаллического узла при значительно сниженных требованиях к качеству поверхностей наружного и внутреннего элементов, взаимодействующих с резиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТНЫЙ СЕЙСМОСТОЙКИЙ ТОКОПРОВОД | 1993 |

|

RU2079942C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| НАПРАВЛЯЮЩИЙ ПОДШИПНИК ВЕРТИКАЛЬНОГО ВАЛА | 1992 |

|

RU2092721C1 |

| УЗЕЛ УПЛОТНЕНИЯ ЗАПОРНОГО УСТРОЙСТВА | 1994 |

|

RU2111401C1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| Способ сборки резинометаллического сферического шарнира | 1987 |

|

SU1493807A1 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1993 |

|

RU2095892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Резинометаллический шарнир (его варианты) | 1983 |

|

SU1258750A1 |

Использование: в области машиностроения при сборке резинометаллических узлов типа резинометаллических шарниров. Сущность изобретения: для сборки резинометаллического узла в наружном металлическом элементе с зазором размещают внутренний металлический элемент, а зазор заполняют резиновой смесью, которую вулканизируют с получением резинового элемента. Затем в последний запрессовывают по меньшей мере один дополнительный жесткий элемент. Дополнительные жесткие элементы выполнены в виде цилиндрических стержней, установленных параллельно оси узла. Цилиндрические стержни могут быть выполнены с односторонним скосом на заходном конце и установлены в контакте своей боковой поверхностью с внутренней поверхностью наружного металлического элемента. Скосы при этом обращены к резиновому элементу. 2 с. и 2 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1977, кн.3, с.208 и 209, рис.393 (IV). | |||

Авторы

Даты

1999-07-20—Публикация

1994-11-30—Подача