Изобретение относится к электронной технике и может быть использовано в качестве прецизионного первичного преобразователя температуры окружающей среды в измерительной технике и других отраслях народного хозяйства.

Известен тонкопленочный резистор и способ его подгонки (см. патент США N 4929923, кл. H 01 C 1/012, B 23 K 26/00, ИСМ N 12, 1991 г.), который предусматривает формирование на подложке первого резистора, имеющего первый участок из материала с первой величиной сопротивления и второй участок из другого материала со второй величиной сопротивления, значительно меньшей первой, и подгонки по меньшей мере выбранной области второго участка, чтобы увеличить общее сопротивление резистора в нужных пределах.

Недостаток известного способа изготовления тонкопленочного резистора является незначительный диапазон возможного изменения совокупности сопротивления структуры при подгонке путем изменения выбранной области второго участка, что обусловлено низким (относительно общего) сопротивлением второго участка, а также отсутствие возможности достижения необходимого значения ТКС в процессе подгонки.

Известен способ изготовления терморезистора (см. патент Японии N 2-278002, кл. H 01 C 7/04, 17/22, ИСМ N 4, 1991 г.), по которому на одной стороне терморезистивной подложки формируют электроды, расположенные напротив друг друга, затем наносят слой стекла и проводят его спекание, после чего проводят подгонку величины сопротивления путем удаления части электрода.

Недостатком известного способа является отсутствие возможности подгонки ТКС терморезистора, изменения его сопротивления в широком диапазоне, увеличение переходного сопротивления: контактная площадка - терморезистивная подложка, в результате подгонки за счет изменения профиля контактной площадки.

Известен способ изготовления датчика температуры (см. патент США N 5119538, кл. H 01 C 7/02, ИСМ N 16 1994 г.), заключающийся в формировании эталонного резистивного чувствительного элемента из металло-органического вещества, создание на изолирующей подложке двух контактных площадок, нанесение контактирующего с ними слоя металло-органического вещества и отжиг для получения резистивного датчика температуры, достаточно тонкого для лазерной подгонки его сопротивления, измерения сопротивления датчика при калиброванной температуре и лазерную подгонку резистора датчика до сопротивления, равного сопротивлению эталонного датчика при данной температуре.

Недостатком известного способа являются дополнительные технологические трудности, вызванные в связи с созданием эталонного резистивного чувствительного элемента, а также производственные затраты, связанные с необходимостью периодической поверки эталонного элемента.

Кроме того, известный способ не позволяет производить подгонку ТКС датчика температуры до требуемого номинального значения.

Наиболее близким, по мнению заявителя, к предлагаемому является способ изготовления тонкопленочных резисторов (см. а. с. N 1812562, кл. H 01 C 17/24, БИ N 16, 1993 г.), включающий напыление на диэлектрическую подложку резистивного слоя прямоугольной формы, формирование примыкающих к его меньшим сторонам контактных площадок, формирование методом фотолитографии из резистивного слоя решетчатой структуры с регулярно расположенными в ней квадратными отверстиями по всей площади с шириной продольных и поперечных перемычек между отверстиями и кромками резистивного слоя, равной стороне отверстия, определению величины удельного поверхностного сопротивления резистивного слоя и подгонку до требуемой величины сопротивления выполнением заданного количества резов, причем подгонку осуществляют последовательным выполнением резов в продольных и поперечных перемычках с образованием зигзагообразной резистивной цепи в продольном и поперечном направлениях.

Недостатком известного способа является то, что он не позволяет изготовить терморезисторы с заданным значением ТКС высокой прецизионности, который не может быть получен в результате операций подгонки согласно принятому алгоритму и представленных аналитических моделей.

Достигаемый технический результат заключается в том, что в способе изготовления тонкопленочного терморезистора, включающем напыление на диэлектрическую подложку резистивного слоя, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии из резистивного слоя регулярной структуры зигзагообразной формы - меандр с подгоночными перемычками, определение величины сопротивления резистивного слоя и подгонку до требуемой величины сопротивления выполнением заданного количества резов с последующим нанесением на тонкопленочную структуру защитного покрытия, при этом резистивную тонкопленочную структуру выполняют из двух материалов с различными значениями удельного сопротивления и ТКС, а в месте соединения материалов и по краям формируют три контактные площадки, расположенные по одной стороне диэлектрической подложки, причем крайние контактные площадки располагают в непосредственной близости, к каждой контактной площадке формируют электрический вывод, измеряют значение сопротивлений и ТКС между контактной площадкой, расположенной в месте соединения материалов, и двумя остальными контактными площадками, а требуемые значения ТКС и полного сопротивления терморезистора находят из соотношений:

где R1 - сопротивление тонкопленочной структуры из первого материала;

R2 - сопротивление тонкопленочной структуры из второго материала;

R0 - требуемое полное сопротивление терморезистора;

α1 - ТКС тонкопленочной структуры из первого материала;

α2 - ТКС тонкопленочной структуры из второго материала;

α0 - требуемое значение ТКС терморезистора,

производят подгонку сопротивлений R1 и R2 согласно расчетным соотношениям, удаляя соответствующие подгоночные перемычки, соединяют расположенные в непосредственной близости контактные площадки методом беспроволочной пайки, а один из электрически соединенных выводов удаляют.

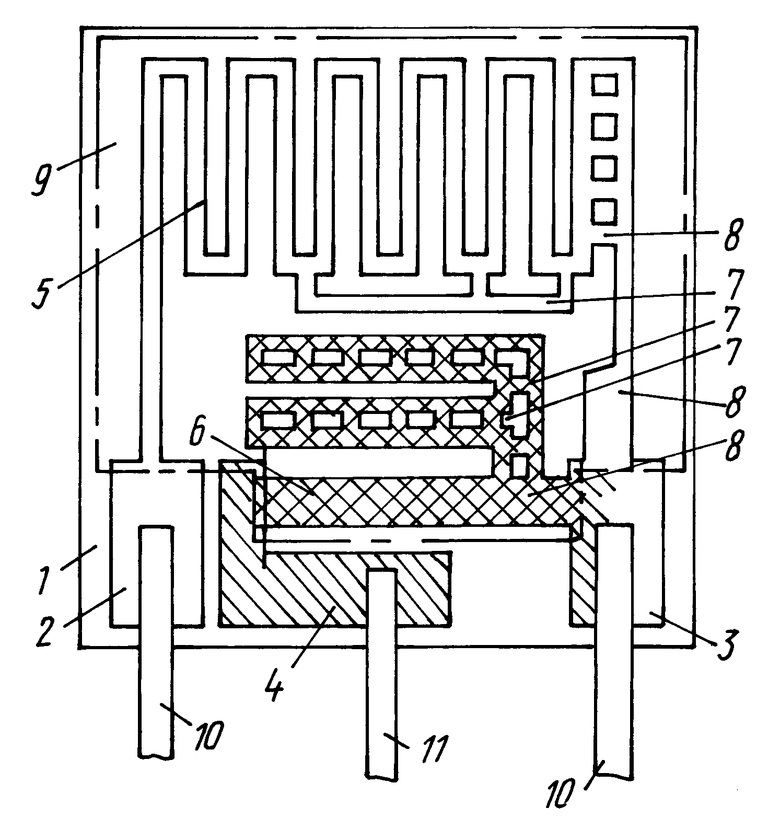

На чертеже представлены элементы конструкции тонкопленочного терморезистора, обозначенные следующими позициями: 1 - диэлектрическая подложка, 2 - контактная площадка терморезистора, 3 - контактная площадка терморезистора в месте соединения структур из двух материалов с различными значениями удельного сопротивления и ТКС, 4 - дополнительная контактная площадка, электрический вывод которой удаляют после подгонки, 5 - первый основной тонкопленочный резистор, 6 - второй дополнительный тонкопленочный резистор, 7 - первые подгоночные перемычки, 8 - вторые подгоночные перемычки и зона точной подгонки, 9 - защитное покрытие, 10 - металлические выводы терморезистора, 11 - добавочный металлический вывод.

Материалом первого основного тонкопленочного резистора является никель, с ТКС 0,0045 - 0,005 1/град.С.

Топология никелевого резистора предусматривает подгонку его в номинал в широком диапазоне сопротивления (до 200%) при помощи удаления подгоночных перемычек грубой и точной подгонки.

В качестве материала второго дополнительного резистора применяется кермет К30С, с ТКС = (-0,004 ± 0,0002) и удельным сопротивлением, существенно большим, чем удельное сопротивление никеля.

В зависимости от степени корректировки (подгонки) первоначального ТКС терморезистора, сопротивление дополнительного резистора можно менять на два порядка от первоначального значения.

Контактная площадка 4 является дополнительной и служит для технологических целей. Она находится в непосредственной близости от контактной площадки 1 терморезистора и после подгонки терморезистора к требуемому значению сопротивления и ТКС соединяется методом беспроводной пайки с контактной площадкой 1, чем обеспечивается минимальное переходное сопротивление.

При перерезании в процессе подгонки первых подгоночных перемычек 7 основного 5 и дополнительного 6 резисторов их сопротивления увеличиваются большими шагами, хотя линейность характеристики преобразования остается высокой, что обусловлено отсутствием деформации линий протекающего через резисторы тока.

Точная подгонка в номинал сопротивления терморезистора и его ТКС производится перерезанием вторых подгоночных перемычек 9 и скрайбированием зон точной подгонки.

Последовательность технологических операций изготовления тонкопленочного терморезистора включает напыление на диэлектрическую подложку 1 резистивного слоя, содержащего две области из двух материалов с различными значениями удельного сопротивления и ТКС, формирование примыкающих к одной стороне диэлектрической подложки 1 контактных площадок 2 - 4, формирование методом фотолитографии из резистивного слоя регулярной структуры зигзагообразной формы - меандр с подгоночными перемычками 7,8, формирование металлических выводов 10 терморезистора и добавочного вывода 11, предназначенного для подключения измерительного прибора с целью получения информации о значении ТКС и сопротивления тонкопленочной структуры.

Процесс подгонки является важным этапом изготовления тонкопленочного терморезистора, а его особенности, сопутствующие достижению технического эффекта, основаны на следующих положениях.

Для получения заданных значений ТКС и сопротивления терморезистора в предлагаемом техническом решении тонкопленочная структура, состоящая из двух резисторов, соединенных после подгонки беспроводной пайкой благодаря близкорасположенным контактным площадкам 2 и 4, образует параллельное соединение, при котором полное сопротивление терморезистора

где R0 - полное сопротивление терморезистора,

R1 сопротивление тонкопленочной структуры из первого материала;

R2 - сопротивление тонкопленочной структуры из второго материала.

Сопротивление тонкопленочной структуры является функцией от температуры t внешней среды, при этом справедлива следующая зависимость:

где α0 - - ТКС терморезистора;

α1 - - ТКС тонкопленочной структуры из первого материала;

α2 - ТКС тонкопленочной структуры из второго материала.

Выполнив алгебраические преобразования, получим

Так как начальной температуре t = 0 соответствует соотношение R0R1 + R0R2 = R1R2, полученное из (I), то исключив из выражения (3) последнее равенство получим, что

Подставляя из (1) R2 = R0R1/(R1 - R0) в уравнение (4), получим, что

где t - диапазон измеряемых температур.

Аналогично находим, что

Поделив (5) на (6) получим, что

Для осуществления подгонки сопротивления R0 и TKC-α0 тонкопленочного терморезистора удобно пользоваться приближенными соотношениями, полученными при допущении следующих условий: которые близки к единице.

которые близки к единице.

Тогда формулы (5 - 7) приобретают после упрощения следующий вид:

Из (8) следует, что при заданных значениях ТКС двух тонкопленочных материалов, терморезистор имеет ТКС, зависящий только от отношения сопротивлений R1 и R2, включенных параллельно друг другу.

В то же время значение сопротивления R0 терморезистора определяется сопротивлением R1 и R2.

Согласно проведенному теоретическому анализу можно заключить, что предложенная структура позволяет выполнить подгонку изделия по двум нормируемым параметрам: ТКС и сопротивлению.

Причем для таких изделий, как терморезистор оба указанных параметра являются наиболее приорететными по сравнению с остальными.

При изготовлении терморезистора использовалась установка измерения относительной разности сопротивлений и ТКС: УИЭ.НРЖ-110-044, позволяющая измерять значения α1 и α2 перед подгонкой и установкой терморезистора в корпус. На данной технологической операции используется добавочный электрический вывод 11.

Программное использование соотношений (8) позволяет произвести расчет и последующую подгонку сопротивлений R1 и R2 тонкопленочной структуры, путем разрезания подгоночным инструментом соответствующих подгоночных перемычек 7 - 8, обеспечивая тем самым необходимые значения ТКС и сопротивления терморезистора.

В качестве материала для дополнительного тонкопленочного резистора 6 выбран высокоомный недорогой материал, каковым является кремет К30С.

Предложенный способ изготовления тонкопленочного терморезистора реализован в ходе НИР по изделию ТРП1-1, прошел технологические испытания и показал высокую точность достижения заданных параметров: полного сопротивления и требуемого значения ТКС.

Полученное таким способом изделие ТРП1-1 обладает высокими метрологическими характеристиками и имеет отклонение от требуемого номинального значения при заданной температуре не более 0,2%, а отклонение ТКС от заданного значения не более 2•10-5 1/oС в диапазоне температур -60 - 200oC.

Таким образом, приведенный сравнительный анализ и экспериментальные результаты подтверждают достижение технического эффекта, а предложенный способ изготовления по сравнению с прототипом и исследованными аналогами имеет ряд преимуществ, основным из которых является возможность подгонки изделия в одном технологическом процессе по двум наиболее приоритетным, для данного класса изделий, параметрам.

Данный способ реализован в ходе НИОКР и соответствует тематике НИИЭМП.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ТЕРМОРЕЗИСТОР | 1995 |

|

RU2120679C1 |

| ТЕРМОСТАБИЛЬНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА | 2000 |

|

RU2185007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| ТЕРМОСТАБИЛЬНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА | 1996 |

|

RU2129741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2010 |

|

RU2421837C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| РЕЗИСТОРНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА | 1995 |

|

RU2079210C1 |

| Способ изготовления тонкопленочных резисторов | 1990 |

|

SU1812562A1 |

Изобретение относится к области электронной техники и может быть использовано в производстве тонкопленочных терморезисторов - датчиков температуры. В способе изготовления тонкопленочного терморезистора, включающем напыление на диэлектрическую подложку резистивного слоя, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии из резистивного слоя регулярной структуры зигзагообразной формы - меандр с подгоночными перемычками, определение величины сопротивления резистивного слоя и подгонку до требуемой величины сопротивления выполнением заданного количества резов с последующим нанесением на тонкопленочную структуру защитного покрытия, резистивную тонкопленочную структуру выполняют из двух материалов с различными значениями удельного сопротивления и ТКС, а в месте соединения материалов и по краям формируют три контактные площадки, расположенные по одной стороне диэлектрической подложки, причем крайние контактные площадки располагают в непосредственной близости, к каждой контактной площадке формируют электрический вывод, измеряют значение сопротивления и ТКС между контактной площадкой, расположенной в месте соединения тонкопленочных материалов и двумя остальными контактными площадками, а требуемые значения ТКС и полного сопротивления терморезистора находят из соотношений

где R1 - сопротивление тонкопленочной структуры из первого материала, R2 - сопротивление тонкопленочной структуры из второго материала, R0 - требуемое полное сопротивление терморезистора, α1-ТКС тонкопленочной структуры из первого материала, α2-ТКС тонкопленочной структуры из второго материала, αo- требуемое значение ТКС терморезистора, производят подгонку сопротивлений R1 и R2 согласно расчетным соотношениям, соединяют контактные площадки, а один из электрически соединенных выводов удаляют. Способ обеспечивает возможность подгонки изделия в одном технологическом процессе по двум параметрам, полного сопротивления и требуемого значения ТКС. 1 ил.

Способ изготовления тонкопленочного терморезистора, включающий напыление на диэлектрическую подложку резистивного слоя, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии из резистивного слоя регулярной структуры зигзагообразной формы - меандр с подгоночными перемычками, определение величины сопротивления резистивного слоя и подгонку до требуемой величины сопротивления выполнением заданного количества резов с последующим нанесением на резистивную тонкопленочную структуру защитного покрытия, отличающийся тем, что резистивную тонкопленочную структуру выполняют из двух материалов с различными удельными сопротивлениями и ТКС, а в месте соединения материалов и по краям формируют три контактные площадки, расположенные по одной стороне диэлектрической подложки, причем крайние контактные площадки располагают в непосредственной близости, к каждой контактной площадке формируют электрический вывод, измеряют значение сопротивления и ТКС между контактной площадкой, расположенной в месте соединения тонкопленочных материалов, и двумя остальными контактными площадками, а требуемые значения ТКС и полного сопротивления терморезистора находят из соотношений

где R1 - сопротивление тонкопленочной структуры из первого материала;

R2 - сопротивление тонкопленочной структуры из второго материала;

R0 - требуемое полное сопротивление терморезистора;

α1 - ТКС тонкопленочной структуры из первого материала;

α2 - ТКС тонкопленочной структуры из второго материала;

α0 - требуемое значение ТКС терморезистора,

производят подгонку сопротивлений R1 и R2 согласно расчетным соотношениям, удаляя соответствующие подгоночные перемычки, соединяют расположенные в непосредственной близости контактные площадки методом беспроводной пайки, а один из электрически соединенных выводов удаляют.

| Способ изготовления тонкопленочных резисторов | 1990 |

|

SU1812562A1 |

| US 5119538 A, 09.06.92 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4929923 A, 29.05.90. | |||

Авторы

Даты

1999-07-20—Публикация

1996-02-19—Подача