Область техники, к которой относится изобретение

Изобретение относится к области сборки высоконадежной электронной аппаратуры с размещением компонентов и микроплат с компонентами в трехмерном пространстве, а конкретно - к способу сборки трехмерного электронного модуля.

Уровень техники

Известна конструкция устройства (Д. Малиньяк «Достижения в области конструирования новых корпусов в значительной мере будут определяться материалами», журнал Electronics Diviece №1, 1992 г., стр.25), состоящая из параллельно расположенных специальных кристаллов интегральных схем (ИС), у которых все внешние выводы выведены на одну из сторон, на которой образованы шариковые выводы. Коммутационное основание расположено перпендикулярно к кристаллам, но кристаллы не соединены непосредственно друг с другом электрически. Данная конструкция предусматривает расположение кристаллов перпендикулярно коммутационному основанию, но необходимость трассировки всех внешних выводов на одну из сторон кристалла делает его специализированным (что недопустимо дорого в производстве) и увеличивает размеры кристалла (что уменьшает плотность компоновки). Кроме того, для эффективного теплоотвода коммутационное основание должно быть выполнено из теплопроводного материала, что также повышает стоимость аппаратуры, выполненной по данному техническому решению.

Известна также конструкция этажерочной сборки носителей кремниевых кристаллов по патенту США 5,434,745 H01L 21/18 от 18.07.95 г. В патенте показана этажерочная сборка носителей кристаллов и метод упаковки и соединения кремниевых чипов таких, как чипы памяти. Носитель сконструирован как металлизированная подложка, внутри которой закреплен чип. Чип проволочными выводами связан с токопроводящей разводкой на подложке. Каждый проводник, когда связь идет к кромке подложки, соединяется с полукруглым отверстием. Основание находится на верхней части подложки. Это основание имеет также разводку к металлизированным отверстиям полукруглой формы через отверстия, которые находятся в основании подложки. Комбинация основания подложки с кремниевым элементом и с верхним основанием формируют этажерочную единицу. Несколько таких единиц могут быть собраны в этажерку и расположены один над другим. Поверхность единицы может быть окончательно накрыта керамической крышкой, которая также имеет множество полукруглых металлизированных отверстий, образованных на ее краях. Чтобы электрически соединить этажерочную сборку, используют проводящий полимер, расположенный в выемках после выравнивания полукруглых отверстий с помощью основания.

Преимуществом данной конструкции является формирование по периметру носителей кристаллов полукруглых металлизированных отверстий для соединения носителей между собой. Но использование кристаллов в нишах носителей, их соединение с разводкой носителя проволокой и использование проводящего полимера для соединения оснований между собой делает конструкцию малонадежной с низкой плотностью компоновки.

Известна конструкция высокоплотной электронной упаковки сжатых этажерочных субмодулей, электрически соединенных твердотельными переходами (патент США 5,128,831 H05K 7/00 от 07.07.92 г.). В данной конструкции субмодули, содержащие электронные компоненты, располагаются параллельно друг другу и соединяются через металлизированные отверстия, расположенные по периферии каждого субмодуля. Вся сборка контактирует с внешним коммутационным основанием через нижний субмодуль, при этом все субмодули расположены параллельно внешнему основанию. Данная конструкция обладает всеми недостатками «этажерочного» модуля. Конструкция неремонтопригодная и не имеет теплоотвода. Конструкция «этажерочного» модуля обладает следующими недостатками:

- аппаратура будет содержать разновысокие модули, и общий объем аппаратуры будет определяться самым высоким модулем, что резко снизит общую плотность компоновки;

- при большом количестве внешних выводов с каждого носителя на нижнем носителе образуется большое общее количество внешних выводов, что приведет к применению малонадежной и дорогой многослойной печатной платы;

- отвод тепла от каждого носителя представляет сложную техническую задачу и приведет к потере плотности компоновки;

- увеличивается длина межсоединений между компонентами, расположенными на разных носителях на величину их расположения в модуле.

Известно техническое решение по патенту Франции №1.487.033 H01L 23/538 от 22.05.67 г., описывающий Единый блок схем и способ его изготовления. Корпусированный компонент вставляется в плоскую плату таким образом, что его выводы входят в пазы платы и заканчиваются заподлицо с торцом платы. Платы собираются в пакет, образуя трехмерную конструкцию модуля. На грани модуля наносятся проводники, соединяющие компоненты между собой. Сверху модуль закрывается крышкой, а снизу имеется плата с внешними контактами. Все платы склеиваются между собой, образуя монолитную конструкцию модуля. Данное решение применяет корпусированные элементы в трехмерной сборке, а также располагает соединительные проводники по граням модуля, что является его преимуществом. Недостатком данной конструкции является его неразборность и трудность извлечения бракованного компонента. Не решен вопрос теплоотвода непосредственно от компонента.

Известны технические решения по патенту Великобритании 2095039А, Н05K 7/14 от 10.02.82 г. и по патенту США 4,823,233 Н05K 7/20 от 18.04.89 г.

Блок-схема состоит из несущей конструкции, имеющей стенки с токопроводящими дорожками, проходящими по всей длине конструкции. Элементы платы с такими компонентами, как интегральные схемы, имеют зоны проводимости, соприкасающиеся с токопроводящими дорожками при установке элементов в конструкцию. В стенках могут выполняться пазы, в которые легко входят элементы платы. Таким образом, несущая конструкция выполняет функции физической опоры для элементов и обеспечивает их электрические межсоединения. Охлаждение всего блока осуществляется через отверстия в стенках и через оребрение.

Недостатками данной конструкции являются: все электрические соединения между платами осуществляются через скользящие контакты, расположенные в стенках конструкции, что резко снижает надежность аппаратуры; для ремонта блока необходим его полный демонтаж, так как без этого изъятие любой платы невозможно; наличие вентиляционных отверстий и оребрения многократно снижает плотность компоновки и делает ее аналогичной с традиционными методами монтажа.

Известна конструкция трехмерного модуля интегральных схем по патенту США 5,016,138 Н05K 7/20 от 14.05.91 г. и аналогичная конструкция по патенту США 4,868,712 Н05K 7/20 от 19.10.89 г. Данные решения предназначены для усовершенствованного модуля и технологии упаковки кристаллов, из которых формируются схемные модули, что дает увеличение плотности компоновки и удешевление в изготовлении. В соответствием с данными изобретениями, по меньшей мере, один кристалл устанавливается на каждую из множества подложек, обычно керамических, каждая из которых имеет токопроводящие проводники для передачи электронных сигналов. Кристаллы электрически соединены с проводниками такими средствами, как проволочные соединения или соединение flip-chip. По крайней мере, некоторые из проводников доходят до краев подложки для того, чтобы осуществить электрические соединения от кристаллов на подложке к внешним цепям. Другие проводники могут проходить от одного края подложки до другого, позволяя внешнему сигналу проходить через подложку. Другие проводники также могут проходить между многими кристаллами на одной подложке, содержащей более одного кристалла. Выводы, которые выходят с краев подложки, соединены с проводниками в каждом слое. Подложка может содержать множество слоев проводников для распределения сигналов токов и напряжений, цепей питания и «земли». Две или более подложек соединены вместе, одна поверх другой в форме плотной сборки электронных цепей. Между каждым слоем расположена прокладка в форме окна, обычно керамическая, окружающая и защищающая кристаллы. Таким образом, слой состоит из подложки, проводников, кристаллов и внешних соединений.

Платы для боковых межсоединений (SIP) электрически соединяют слои между собой. SIP-подложка, обычно керамическая, на которой на определенных местах сформированы проводники. SIP соединена так, чтобы получать сигнал с внешних выводов каждого слоя или передавать сигнал с них. По меньшей мере, один проводник на SIP может быть таким, чтобы обеспечить соединение с каждым слоем внутри сборки, как это нужно для сигнала шины, цепей питания и «земли». Благодаря использованию проводников, проходящих через слой и SIP, сигналы могут быть направлены произвольно вокруг или внутри сборки. SIP могут иметь многие слои проводников. Три базовые конфигурации предложены для выполнения внешних соединений сборки.

Первая конфигурация использует внешние платы базовых межсоединений (ESIP). ESIP подобен SIP за исключением того, что ESIP больше, чем сторона сборки, с которой она соединяется и определенные проводники ESIP выходят за края сборки и заканчиваются контактными площадками достаточного размера для проволочного соединения. «Субсборка» модуля состоит из «этажерки», SIP, ESIP и установлена в основание корпуса. Выводы корпуса для внешних соединений в законченном устройстве проходят через основание корпуса и заканчиваются внутри его. Используя стандартную для интегральных схем технику проволочных соединений, контактные площадки ESIP соединяются с выводами корпуса. Крышка закрывает сборку, SIP и ESIP для защиты сборки от механических повреждений и обеспечивает герметичную упаковку. Вторая конфигурация, используемая для получения внешних соединений сборки, соединяет сборку с базовой платой, из которой выходит массив выводов, аналогичный стандартному PGA корпусу для одного кристалла. Проводники формируются на подложке, обычно керамической. Основание может содержать многие слои проводников, если это требуется при специфическом применении. Выводы проходят через слой и электрически соединены с проводниками. Проводники идут в тех направлениях, которые расположены по краям сборки, соединенных с SIP. SIP соединяются с основанием, так как если бы она была другим слоем сборки.

Третья конфигурация соединяет сборку со вторым основанием, похожим на PGA. В этой конфигурации соединители на торцах каждого слоя соединяются с базовой платой PGA так, если бы она была SIP. Отверстия и проводники соединяют соединители на торцах каждого слоя и соединяются с базовой платой PGA так, если бы она была SIP. Отверстия и проводники соединяют соединители на торцах каждого слоя с выводами основания корпуса PGA. Если соединители на торцах слоев - штыри, то выводы PGA будут просто располагаться по периферии базовой платы. Из-за высокой плотности компоновки в определенных случаях могут потребоваться средства для охлаждения сборки. Одно из таких средств для модуля типа ESIP включает выход теплового радиатора за пределы базы корпуса. Другие средства включают размещение тепловых радиаторов с определенным интервалом внутри сборки. Третьи средства включают размещение слоев с жидкостным охлаждением с определенным интервалом внутри сборки.

Конструкция, описанная в данном патенте, имеет несомненное преимущество над другими конструкциями модулей попыткой решить вопросы теплоотвода (хотя и не самыми рациональными способами), что приводит к значительной потере плотности компоновки. Боковые коммутирующие платы делают конструкцию практически неремонтопригодной после сборки. Первоначальный вариант конструкции также обладает некоторыми недостатками традиционного «этажерочного» модуля, указанными в патенте США 5,373,189. Решения, показанные на фиг.6 и 7 лишены всех недостатков «этажерочного» модуля и удачно решают поставленную задачу, но в представленном варианте значительно увеличивают габаритные размеры модуля; соединение слоев запайкой на шины через сквозные отверстия (фиг.13, 14 и 15) делает конструкцию практически неремонтопригодной и трудно контролируемой в процессе и после сборки. Попытка уменьшить высоту модуля привела к монтажу в каждом слое нескольких (от 14 до 16) параллельно соединенных кристаллов (фиг.14 и 16), что может привести к многослойной разводке каждого слоя и, соответственно, к снижению надежности и повышению трудоемкости изготовления модуля.

Известно также техническое решение по патенту SU 1753961 A H01L 21/50 от 20.07.89 г. «Гибридный многоуровневый электронный модуль». Контактные площадки бескорпусных микросхем расположены на поверхности каждой из плат и соединены проводниками, которые подключены к соответствующим выводным контактам данной платы, соответствующие выводы каждой из плат являются внешними выводами модуля, коммутация плат между собой выполнена неразъемным электрическим монтажом, при этом теплоотвод выполнен в виде гребенки, между ребрами которой установлены платы, корпус модуля выполнен монолитным из герметизирующего материала. Кроме того, модуль содержит коммутационные платы с планарными выводами, которые являются внешними выводами модуля, выводные контакты плат выполнены в виде жестких балок, коммутационные платы выполнены в виде гибких печатных плат, причем их выводы размещены по периметру жестких рамок. Кроме того, платы состоят из отдельных частей, соединенных по их выводным контактам. Коммутационные печатные платы размещены по граням модуля.

Преимуществом данного решения является размещение соединительных коммутационных плат по граням модуля. К недостаткам следует отнести выполнение выводных контактов плат в виде жестких балок, спрессованных в полимер; громоздкость теплоотвода, состоящего из гребенки с расположением ребер между платами; применение пайки для внешних соединений плат, что уменьшает надежность конструкции.

Известно также техническое решение по авторскому свидетельству СССР 1266459 A1 H05K 7/06 от 15.11.84 г.«Блок электронной аппаратуры и способ его изготовления». Способ изготовления блока включает выполнение пазов в боковых стенках оснований микроплат, формирование проводников на торцевых сторонах микроплат и в пазах боковых оснований микроплат, сборку микроплат в пакет и электрическое соединение проводников в пазах боковых стенок оснований соответствующих микроплат. Способ также предусматривает формирование проводников на торцевых сторонах микроплат и в пазах боковых стенок оснований микроплат, которое производят одновременно путем вакуумного напыления, а электрическое соединение проводников в пазах боковых стенок оснований соответствующих микроплат осуществляют вакуумным напылением.

Преимуществом данного способа можно считать образование углубленных проводников, что повышает возможную токовую нагрузку при использовании блока, а также применение вакуумного напыления при изготовлении микроплат. К недостаткам следует отнести сложную и дорогую технологию персонального изготовления микроплат с углубленными пазами на торцах; уменьшение плотности компоновки за счет применения полимерных плат даже для отдельных электронных компонентов.

Известно также техническое решение по авторскому свидетельству СССР 934 893 Н05K 1/14 от 14.03.80 г. «Блок электронной аппаратуры». Блок электронной аппаратуры, содержащий коммутационную плату, микроплаты с выводами, параллельно закрепленные торцами и электрически соединенные с коммутационной платой, при этом выводы для соединения каждой платы с коммутационной платой размещены на одном из торцов микроплаты, на других торцах которой размещены выводы для соединения микроплат между собой.

Показан вариант конструкции блока с сошлифованными гранями для вскрытия балочных выводов и дальнейшем напылением металлических пленочных проводников по граням блока, что является безусловным достоинством данного технического решения. К недостаткам следует отнести обязательное наличие полимерных микроплат и балочных выводов, спрессованных в полимер, что снижает плотность компоновки и значительно увеличивает количество межсоединений; не представлен вариант теплоотвода от электронных компонентов, входящих в состав блока, а также технология изготовления данной конструкции.

Известен способ изготовления трехмерного электронного блока по заявке PCT/SU90/00022 (номер международной публикации WO 91/11824) H01L 25/04; G11C 17/00 от 24.01.90 г., являющийся наиболее близким аналогом (прототипом) по отношению к патентуемому способу сборки трехмерного электронного модуля.

Способ изготовления трехмерного электронного блока включает размещение электронных компонентов в носителе, электрическое присоединение электронных компонентов к выводным контактам носителя, размещение носителей в блоке параллельно друг другу, коммутацию носителей по боковым поверхностям блока, а также предварительную группировку электронных компонентов по принципу наименьшего количества выводных контактов у носителя, ориентировку электронных компонентов относительно друг друга, предварительную их фиксацию, изготовление носителей с окончательным закреплением в них электронных компонентов, электрическое изолирование незащищенных токопроводящих зон электронных компонентов, кроме контактных площадок, очистку контактных площадок и выводных контактов носителей от органических загрязнений и окисных пленок, нанесение на поверхности электронных компонентов и носителей проводников, электрическое соединение выводных контактов носителей по поверхности блока, герметизацию собранного блока. Предусматривается также размещение носителей в блоке с зазором и перепаивание их с использованием капиллярного эффекта, обеспечивая их механическое и электрическое соединение.

Преимуществами данного решения является комплексный подход к реализации трехмерной конструкции, вариант соединения носителей по граням блока, нанесение проводников методом вакуумного осаждения металлических пленок, а также вариант конструкции, когда один из носителей состоит из отдельных частей, соединенных электрически и механически по контактам, расположенным на их поверхностях.

К недостаткам следует отнести отсутствие варианта применения электронных компонентов и носителей с расположением контактных площадок непосредственно на их торцевых поверхностях, что могло бы значительно повысить плотность компоновки и уменьшить количество межсоединений. Наличие паяных контактов между носителями уменьшает надежность их соединений.

Одной из основных задач, возникающих при конструировании трехмерной электронной аппаратуры, является обеспечение высоких показателей надежности соединений между электронными компонентами, входящими в состав трехмерного электронного модуля при увеличении плотности компоновки за счет минимального количества межсоединений

Раскрытие изобретения

Для реализации поставленной задачи в способе сборки трехмерного электронного модуля, включающем размещение электронных компонентов и микроплат, имеющих контактные площадки на торцевых поверхностях, параллельно друг другу, электрическое соединение их по боковым поверхностям трехмерного электронного модуля, его контроль и герметизацию, перед сборкой трехмерного электронного модуля, на сопрягаемых поверхностях гарантированно годных электронных компонентов и микроплат формируют пространственно ориентированные контактные площадки для создания непрерывной линии конструкции модуля, дозировано наносят склеивающий теплопроводный электроизоляционный состав на торцы микроплат, обеспечивая при этом монолитность и непрерывность клеевого шва, совмещают по контактным площадкам электронные компоненты и соединяют их, полимезируют склеивающий состав, очищают контактные площадки электронных компонентов и микроплат от пленки склеивающего состава, напыляют на гранях склеенного трехмерного электронного модуля проводники, обеспечивающие необходимые соединения между электронными компонентами и микроплатами по их контактным площадкам; наращивают проводники, расположенные на гранях трехмерного электронного модуля.

Причем на грани трехмерного электронного модуля проводники, соединяющие контактные площадки, расположенные на торцевых поверхностях склеенных электронных компонентов и микроплат, наносят методом вакуумного осаждения металлических пленок через «свободные» маски с максимальным перекрытием контактных площадок электронных компонентов и микроплат;

При этом формирование проводников на гранях трехмерного электронного модуля можно производить предварительным изготовлением впадин по рисунку разводки проводников с частичным перекрытием контактных площадок, выходящих на торцевые поверхности электронных компонентов и микроплат и далее наносят локально, с полным перекрытием впадин на гранях трехмерного электронного модуля и контактных площадок электронных компонентов и микроплат, металлические проводники методом вакуумного осаждения металлических пленок через «свободные» маски, в случе больших токовых нагрузок

или - на гранях трехмерного электронного модуля нанесением сплошного электропроводящего слоя на его грани с дальнейшим удалением электропроводящего слоя с мест, расположенных между проводниками, образуя необходимые соединения между контактными площадками электронных компонентов и микроплат.

В частности:

- наращивание проводников, расположенных на гранях трехмерного электронного модуля, производят преимущественно методом горячего лужения.

- изготовление впадин по рисунку проводников производят преимущественно лазерным методом на глубину, обеспечивающую неразрывность каждого проводника, размещенного во впадине.

- удаление электропроводящего покрытия с мест, расположенных между проводниками, производят преимущественно лазерным методом, обеспечивая полное удаление электропроводящего слоя, но исключая разложение и обугливание нижележащих материалов клеевого состава и микроплат.

- при склейке электронных компонентов и микроплат между собой, их торцевые поверхности зажимают механически по граням трехмерного электронного модуля эластичным материалом, обладающим антиадгезионным свойством по отношению к склеивающему составу, с целью предотвращения его попадания на контактные площадки электронных компонентов и микроплат. Очистку контактных площадок электронных компонентов и микроплат от склеивающего состава производят преимущественно плазмохимическим методом.

Описываемый способ сборки трехмерного электронного модуля предусматривает применение в его конструкции гарантированно годных бескорпусных электронных компонентов и микроплат с электронными компонентами при расположении контактных площадок на торцевых поверхностях электронных компонентов и микроплат. Это обеспечивает наибольшую надежность применяемых электронных компонентов, высокую плотность компоновки и минимальное количество межсоединений в модуле. При этом нет необходимости в электротермотренировке и ремонте модуля после сборки.

Для обеспечения дальнейшего контактирования по граням модуля, склейку производят, ориентируясь на контактные площадки, расположенные на торцевых поверхностях электронных компонентов и микроплат. При этом выдерживается при помощи приспособления необходимый шаг расположения электронных компонентов и микроплат между собой. При склейке необходимо исключить попадание между склеиваемыми деталями воздушных и других включений, которые могут ухудшить качество собираемого модуля. Клеевой шов должен быть непрерывным, чтобы обеспечить качественное нанесение проводников на грани модуля. Толщина клеевого шва обычно не превышает нескольких десятков микрометров, что намного меньше толщины слоя при вакуумной заливке или опрессовке.

При нанесении, склейке и полимеризации склеивающего состава, возможно его попадание на контактные площадки электронных компонентов и микроплат, что приведет к разрыву проводников, впоследствии наносимых на грани модуля. Для предупреждения этого, производят очистку контактных площадок преимущественно плазмохимическим методом. Попадание на контактные площадки электронных компонентов и микроплат клея можно избежать путем их зажатия по контуру эластичным материалом, препятствующему выходу склеивающего материала на контактные площадки электронных компонентов и микроплат, при этом в конструкции модуля нужно предусмотреть полости для выхода излишков склеивающего материала.

При вакуумном осаждении металлических пленок через «свободные» маски для более надежного контактирования необходимо максимальное перекрытие напыляемыми проводниками контактных площадок электронных компонентов и микроплат. При этом способе будет боковой подпыл при возможных неровностях граней модуля. Для его уменьшения необходимо применять оптические методы напыления (резистивные, электроннолучевые и т.п.). Возможен также вариант нанесения проводников методом лазерографии с автоматическим управлением оборудования или вариант сплошного нанесения электропроводящего слоя с формированием проводников методом фотолитографии. Можно также использовать толстопленочную технологию нанесением проводников через трафарет с дальнейшей термообработкой. Два последних метода также затруднены при наличии значительных неровностей на гранях модуля. Метод лазерографии лишен этого недостатка, но он очень дорог и малопроизводителен.

Для случаев большой токовой нагрузки на проводники, расположенные по граням модуля, применяют способ создания рельефных проводников с предварительным изготовлением впадин на гранях. Наиболее эффективным может оказаться метод лазерной обработки, по командам системы автоматизированного проектирования (САПР). Глубина обработки должна обеспечивать неразрывность проводника, размещенного во впадине, но не нарушать полупроводниковые структуры и другие компоненты, а также соединительные проводники, расположенные на лицевых и обратных поверхностях электронных компонентов и микроплат. Возможно также, например, для изготовления впадин на гранях модуля использовать механический метод (но это приведет к получению излишне широких проводников) или метод химического фрезерования с применением фотолитографии. Дальнейшее нанесение проводников также целесообразно проводить методом вакуумного осаждения металлических пленок через «свободные» маски с полным перекрытием контактных площадок компонентов и микроплат, а также впадин на гранях модуля. Можно применить сплошное нанесение электропроводящего слоя с формированием проводников методом фотолитографии, а также можно применить метод лазерографии.

Наиболее эффективным представляется способ формирования проводников на гранях модуля, состоящий из сплошного нанесения электропроводящего слоя на грани с дальнейшим удалением его с мест, расположенных между проводниками. Применение в этом случае метода лазерной обработки позволяет получить очень узкие проводники и расстояния между ними, при этом не играет большой роли наличие неровностей на гранях модуля. Условия обработки при этом должны обеспечивать удаление электропроводящего слоя. Лазерную обработку целесообразно вести на оборудовании с числовым программным оборудованием (ЧПУ) по командам САПР. Однако при этом необходимо обеспечить режимы удаления только металлизированного слоя и исключить обугливание нижележащего клеевого слоя или полимера (при использовании микроплат на полимерной подложке), так как при этом возможно короткое замыкание между проводниками. Очень близкое расположение проводников друг к другу может привести к образованию паразитной емкостной связи между ними, а также к образованию перемычек при наращивании проводников. Возможно также использовать для удаления электропроводящего слоя механический метод, но это приведет к получению излишне широких зазоров между проводниками. При использовании метода вакуумного осаждения металлических пленок необходимо также обеспечить в едином вакуумном цикле предварительное удаление окисных пленок с контактных площадок электронных компонентов и микроплат.

Тонкие проводники, нанесенные методом вакуумного осаждения, не могут нести значительную токовую нагрузку и требуют наращивания по толщине. Наиболее простым является способ наращивания проводников методом горячего лужения волной припоя или погружением. При этом предусматривают меры по исключению растворения проводника в припое. Возможно также гальваническое наращивание или наращивание методом послойного вакуумного осаждения металлических пленок.

Краткое описание чертежей

Изобретение поясняется чертежом, где приведены конкретные примеры его выполнения, на которых:

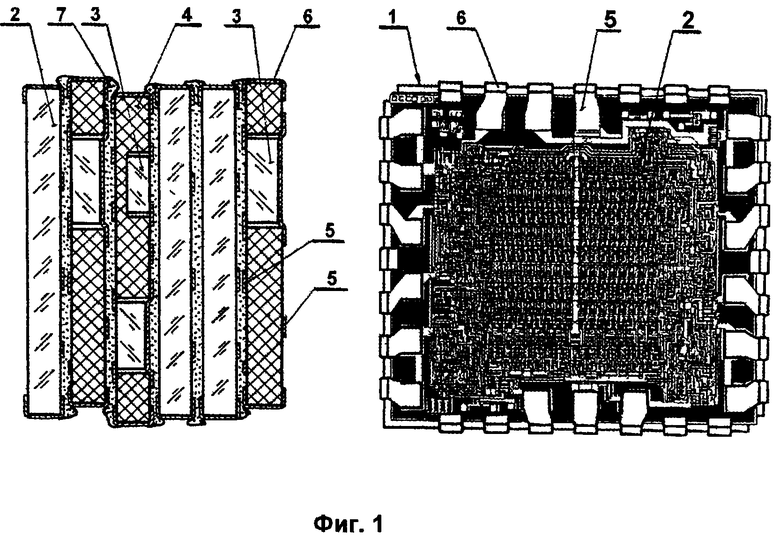

фиг.1 изображает трехмерный электронный модуль после склейки;

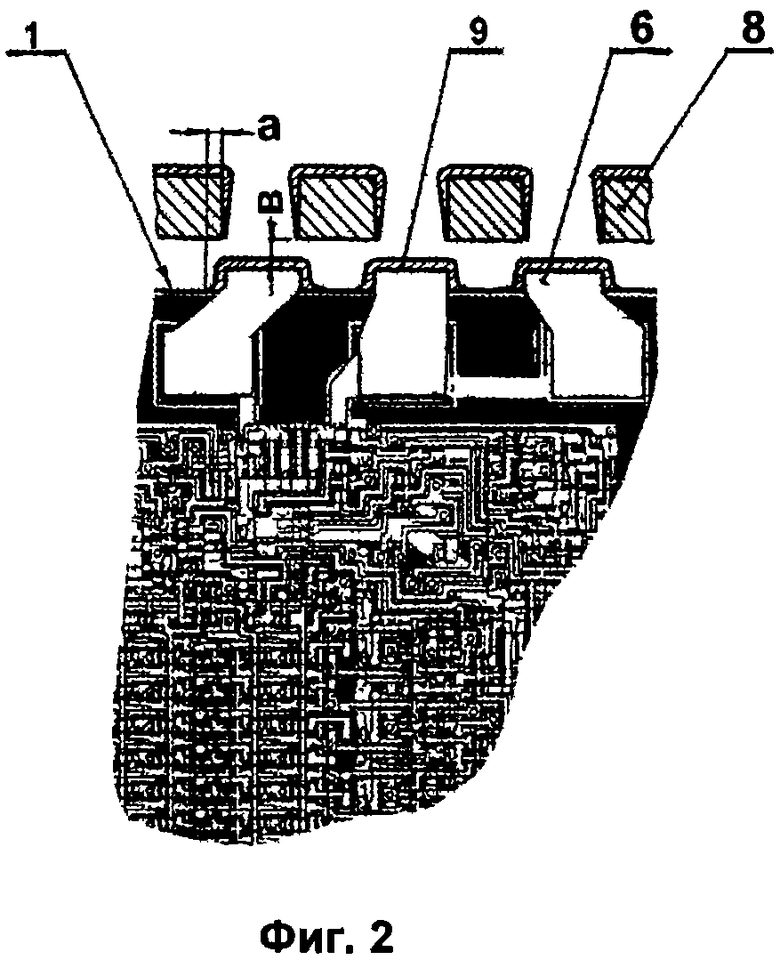

фиг.2 изображает нанесение через маску проводников на грани трехмерного электронного модуля;

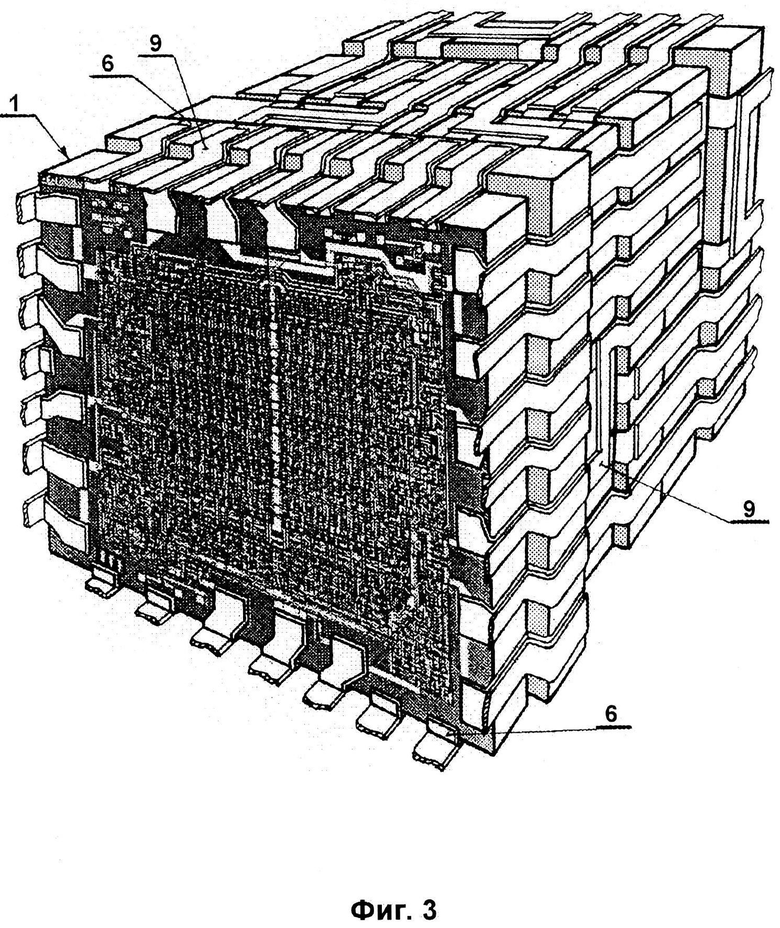

фиг.3 изображает общий вид трехмерного электронного модуля после нанесения проводников на его грани;

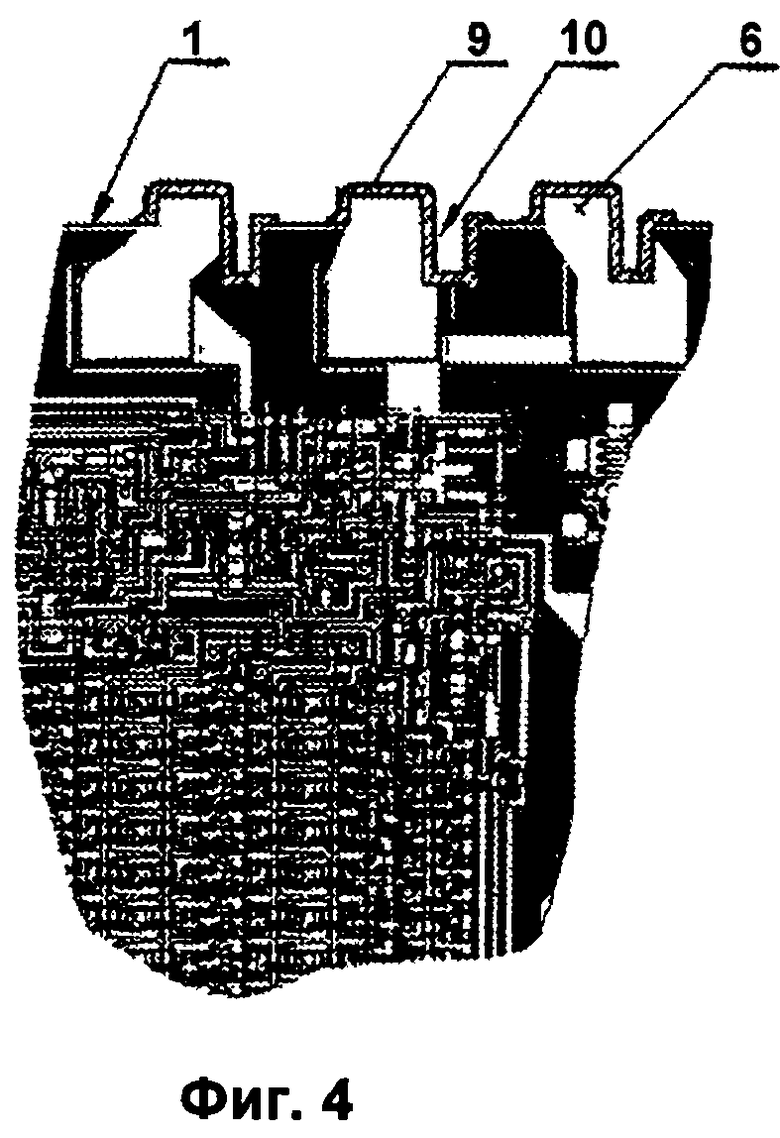

фиг.4 изображает вариант нанесения проводников в углубления;

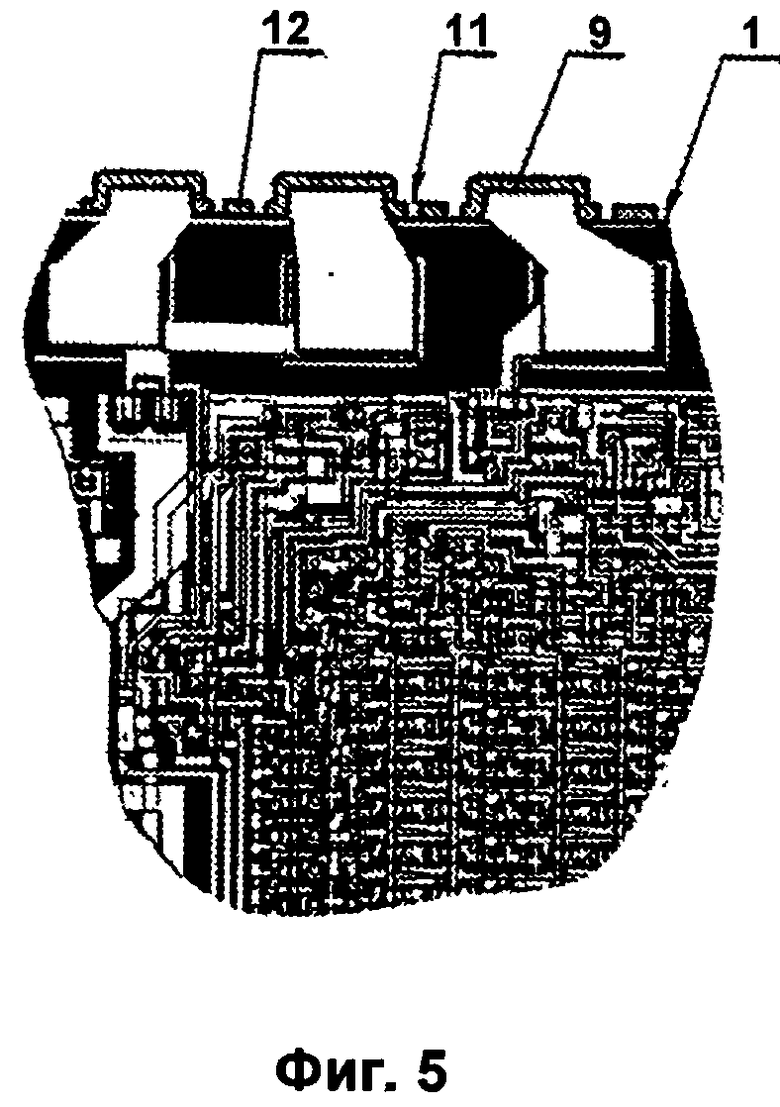

фиг.5 изображает вариант нанесения проводников с удалением перемычек между ними.

Осуществление изобретения

В состав трехмерного электронного модуля 1 (фиг.1) входят самостоятельные электронные компоненты 2, а также электронные компоненты 3, входящие в состав микроплат 4. При этом самостоятельные электронные компоненты 2 имеют внутренние соединения проводниками 5, (фиг 1, вид сверху), которые также выходят на торцевые поверхности, образуя контактные площадки 6. Кроме того, проводники 5 осуществляют необходимые связи между контактными площадками б. На сборку поступают только самостоятельные электронные компоненты 2 и микроплаты 4, прошедшие ЭТТ и функциональный контроль и признанные гарантированно годными. Предварительно на сопрягаемые самостоятельные электронные компоненты 2 и микроплаты 4 наносят склеивающий теплопроводный электроизоляционный состав 7. При склейке обеспечивают взаимное расположение контактных площадок 6, расположенных на торцевых поверхностях компонентов 2 и микроплат 4, необходимое для дальнейшего нанесения внешних проводников на грани модуля 1. После полимеризации склеивающего материала 7 производят очистку контактных площадок 6 от наплывов склеивающего материала 7 преимущественно плазмохимическим способом. При ориентировании по контактным площадкам 6 возможно образование выступов и впадин по граням модуля 1.

Наиболее надежным способом соединений между контактными площадками 6 является вакуумное осаждение металлических пленок (фиг.2). При этом рационально использовать ферромагнитную «свободную» маску 8. Осажденная металлическая пленка образует внешние проводники 9, расположенные по граням модуля 1. На фиг.2 показан случай, когда между контактной площадкой 6 самостоятельного электронного компонента 2 и маской 8 имеется зазор «b», что неизбежно приведет к увеличению ширины внешнего проводника на удвоенное значение величины «a». Для уменьшения этого подпыла необходимо применять установки с оптическими методами вакуумного напыления.

На фиг.3 показан общий вид трехмерного электронного модуля 1 после нанесения внешних проводников 9 методом вакуумного осаждения металлических пленок. Внешние проводники 9 должны максимально перекрывать контактные площадки 6 для обеспечения надежного контактирования между ними. В этом варианте внешние проводники 9 осуществляют произвольную разводку по граням модуля 1, одновременно огибая неровности его граней.

При большой токовой нагрузке на внешние проводники 9, на грани модуля наносят предварительно впадины 10, частично перекрывающие контактные площадки 6 (фиг.4). При этом впадина 10 по глубине должна обеспечивать неразрывность впоследствии нанесенного внешнего проводника 9, учитывая неровности граней модуля 1. В этом случае, при нанесении внешних проводников 9 методом вакуумного напыления, необходимо обеспечить не только полное перекрытие внешними проводниками 9 контактных площадок 6, но и впадин 10. Наличие впадин 10 значительно увеличивает эффективное сечение проводников 9, особенно после их наращивания методом, например, горячего лужения.

Самым эффективным может оказаться способ предварительного сплошного нанесения металлического слоя на все грани модуля 1 (фиг.5) с последующим образованием разрывов 11 при формировании внешних проводников 9. При этом токопроводящие зоны 12 могут быть использованы для экранирования внешних проводников 9 (образование «троек»). В этом варианте не так критичны неровности граней модуля 1, если образование разрывов производят лазерным методом.

Практическое использование данного изобретения позволит значительно увеличить плотность компоновки за счет сближения между собой электронных компонентов и микроплат при сборке. При этом уменьшается количество межсоединений на 30-40% и значительно увеличивается наработка на отказ электронной аппаратуры, выполненной в трехмерном исполнении, за счет применения гарантированно годных электронных компонентов и высоконадежных методов межсоединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| СПОСОБ КОРПУСИРОВАНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2503086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

Изобретение относится к области сборки микроэлектронной аппаратуры с расположением электронных компонентов и содержащих их микроплат в трехмерном пространстве. Технический результат - обеспечение высоких показателей надежности соединений между электронными компонентами, входящими в состав трехмерного электронного модуля при увеличении плотности компоновки за счет минимального количества межсоединений. Достигается тем, что в способе сборки трехмерного электронного модуля, включающем размещение электронных компонентов и микроплат, имеющих контактные площадки на торцевых поверхностях, параллельно друг другу, электрическое соединение их по боковым поверхностям модуля, его контроль и герметизацию, в качестве исходных применены гарантированно годные компоненты, с помощью их и микроплат формируют пространственно ориентированные контактные площадки для создания непрерывной линии конструкции модуля, дозировано наносят склеивающий теплопроводный электроизоляционный состав на торцы микроплат, обеспечивая при этом монолитность и непрерывность клеевого шва, совмещают по контактным площадкам электронные компоненты и соединяют их, полимезируют склеивающий состав, очищают контактные площадки электронных компонентов и микроплат от пленки склеивающего состава, напыляют на гранях склеенного трехмерного электронного модуля проводники, обеспечивающие необходимые соединения между электронными компонентами и микроплатами по их контактным площадкам; наращивают проводники, расположенные на гранях трехмерного электронного модуля. 7 з.п. ф-лы, 5 ил.

1. Способ сборки трехмерного электронного модуля, включающий размещение электронных компонентов и микроплат, имеющих контактные площадки на торцевых поверхностях, параллельно друг другу, электрическое соединение их по боковым поверхностям трехмерного электронного модуля, его контроль и герметизацию, отличающийся тем, что перед сборкой трехмерного электронного модуля на сопрягаемых поверхностях гарантированно годных электронных компонентов и микроплат формируют пространственно ориентированные контактные площадки для создания непрерывной линии конструкции модуля, дозированно наносят склеивающий теплопроводный электроизоляционный состав на торцы микроплат, обеспечивая при этом монолитность и непрерывность клеевого шва, совмещают по контактным площадкам электронные компоненты и соединяют их, полимезируют склеивающий состав, очищают контактные площадки электронных компонентов и микроплат от пленки склеивающего состава, напыляют на гранях склеенного трехмерного электронного модуля проводники, обеспечивающие необходимые соединения между электронными компонентами и микроплатами по их контактным площадкам; наращивают проводники, расположенные на гранях трехмерного электронного модуля.

2. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что на грани трехмерного электронного модуля проводники, соединяющие контактные площадки, расположенные на торцевых поверхностях склеенных электронных компонентов и микроплат, наносят методом вакуумного осаждения металлических пленок через «свободные» маски с максимальным перекрытием контактных площадок электронных компонентов и микроплат.

3. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что формирование проводников на гранях трехмерного электронного модуля производят предварительным изготовлением впадин по рисунку разводки проводников с частичным перекрытием контактных площадок, выходящих на торцевые поверхности электронных компонентов и микроплат, и далее наносят локально, с полным перекрытием впадин на гранях трехмерного электронного модуля и контактных площадок электронных компонентов и микроплат, металлические проводники методом вакуумного осаждения металлических пленок через «свободные» маски.

4. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что формирование проводников на гранях трехмерного электронного модуля производят нанесением сплошного электропроводящего слоя на его грани с дальнейшим удалением электропроводящего слоя с мест, расположенных между проводниками, образуя необходимые соединения между контактными площадками электронных компонентов и микроплат.

5. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что наращивание проводников, расположенных на гранях трехмерного электронного модуля, производят преимущественно методом горячего лужения.

6. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что изготовление впадин по рисунку проводников производят преимущественно лазерным методом на глубину, обеспечивающую неразрывность каждого проводника, размещенного во впадине.

7. Способ сборки трехмерного электронного модуля по п.1 или 4, отличающийся тем, что удаление электропроводящего покрытия с мест, расположенных между проводниками, производят преимущественно лазерным методом, обеспечивая полное удаление электропроводящего слоя, и исключая разложение и обугливание нижележащих материалов клеевого состава и микроплат.

8. Способ сборки трехмерного электронного модуля по п.1, отличающийся тем, что при склейке электронных компонентов и микроплат между собой их торцевые поверхности зажимают механически по граням трехмерного электронного модуля эластичным материалом, обладающим антиадгезионным свойством по отношению к склеивающему составу.

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2221312C1 |

| ВЫСОКОВОЛЬТНЫЙ ОПРОКИДЫВАЮЩИЙ ДИОД | 1995 |

|

RU2137255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МИКРОМОДУЛЯ | 2005 |

|

RU2299497C2 |

| US 6033931 A, 07.03.2000 | |||

| US 5111278 A, 05.05.1992 | |||

| US 6342577 B1, 29.01.2002 | |||

| US 5016138 A, 14.05.1991. | |||

Авторы

Даты

2013-09-10—Публикация

2012-03-20—Подача