Настоящее изобретение относится в общем к серебряному катализатору на носителе, пригодному для парофазного окисления этилена в оксид этилена. Более конкретно, настоящее изобретение относится к способу получения улучшенного серебряного катализатора на носителе, пропитанного (после осаждения серебра) цезием.

Современный уровень техники

В настоящей области давно известно применение серебряных катализаторов на носителях для окисления этилена в оксид этилена. Дополнительно, на протяжении этих лет добавляли различные промотирующие металлы для дальнейшего повышения характеристик катализаторов. В частности, описывается применение щелочных металлов в различных количествах и добавление их различными способами. Очень обширный обзор патентной литературы дается в патенте GB (Великобритании) N 2671764 A, где в качестве промотирующих соединений были предложены сульфаты рубидия и цезия.

Хотя ранее обычно предлагали щелочные металлы, в общем, более поздние исследователи в этой области рассматривали калий, рубидий и цезий в качестве предпочтительных щелочных металлов. См., например, ряд патентов Nielson et al. , в которых эти вещества применяли в небольших количествах и соосаждали вместе с серебром (патенты США N 3952136; 4010115 и 4012425). Совсем недавно в данной области стали придавать особое значение синергическим комбинациям щелочных металлов. См., например, цитированный выше патент Великобритании N 2043481 A и патенты США NN 4212772 и 4226782. Кроме того, в данной области техники известно, что щелочные металлы можно применять для восстановления применяемых катализаторов, как, например, в патентах США NN 4123385, 4033903, 4177169 и 4186106. В данной области известно, что щелочные металлы можно нанести перед тем, как серебро наносят на носитель (предосажденные) патент США N 4207210; в то же время, когда осаждают серебро (соосажденные) - патенты США NN 4066575 и 4248741; или после осаждения серебра (после осажденные) патент Великобритании N 2045636 A.

В более ранних работах в данной области было предложено применение количества щелочного металла в очень широких пределах. Часто указывалось, что щелочной металл можно применять в больших количествах, например, вплоть до нескольких процентов. Позднее в данной области в общем было установлено, что небольшие количества щелочных металлов обеспечивают оптимальный эффект вне зависимости от того, когда осаждали серебро и щелочные металлы. Kilty в патенте США N 4207210 связывал оптимальное количество щелочного металла с удельной поверхностью носителя. Исключения из указанного выше составляют патенты, выданные ICI, в которых предлагается применять большие количества только натрия (патент Великобритании N 1560480) и комбинации калия с небольшими количествами рубидия и цезия (патент США N 4226782). Однако в этой области в общем принято, что оптимум может быть найден в значительно меньших количествах, возможно в пределе 50-500 мас. ч. на миллион мас. ч.

Давно установлено, что способ приготовления катализатора влияет на его характеристики. Различия в условиях термической "реактивации" доказывают это. Дополнительно было найдено, что применяемые пропиточные растворы и промежуточные стадии влияют на конечный катализатор. Например Winnick в патенте США N 4066575 описывает пропиточный раствор, содержащий лактат серебра, молочную кислоту, ацетат бария, перекись водорода и воду. Класс катализаторов на основе лактата характеризуется очень высокой стабильностью, но низкой селективностью. Носитель пропитывают раствором и затем сначала активируют путем нагревания в инертной атмосфере при 350oC и затем сушат на воздухе при 200oC в течение 12 ч. "Активированный" катализатор затем пропитывают раствором цезия и сушат на воздухе при 130oC в течение 3 ч. Применяя инертную атмосферу во время стадии активирования получали катализатор, который был более селективный, но значительно менее стабильный, т.е. катализатор терял свою активность довольно быстро, что приводило к уменьшению времени эксплуатации для данной границы рабочей температуры.

Armstrong в патенте США N 4555501 описал применение пропиточного раствора, содержащего серебряную соль неокислоты (неоалкановой кислоты). Пропитанный носитель затем "активировали" при температуре от около 200oC до 600oC в присутствии воздуха или в атмосфере с пониженным содержанием кислорода, причем желательно присутствие некоторого количества кислорода. Затем, если нужно, осаждали щелочной металл в небольшом количестве (около 260 мас. ч. на млн. мас. ч.).

По-видимому, теперь цезий является предпочтительным щелочным металлом. В известных работах данной области перечислены различные источники цезия, например, гидроксид цезия, нитрат цезия, хлорид цезия, хлорат цезия, бикарбонат цезия, карбонат цезия и другие его анионные производные, например формиаты, ацетаты и тому подобное. В патенте США N 4374260 описывается соосаждение серебра и соли цезия, например, карбоната из комплекса карбоксилат серебра/аминосоединение.

Патенты США NN 4350616 и 4389338 описывают нанесение CsCO3 на активированный серебряный катализатор из спиртового раствора, где серебро первоначально находилось в водном растворе соли серебра. В патентах США NN 4066575 и 4033903 описывается получение серебряного катализатора из водных и неводных растворов солей и последующая обработка активированного серебряного катализатора путем нанесения соли щелочного металла, например цезия, и анионов из низшего спирта и предпочтительно из водных спиртов. Аналогично в патенте США NN 4342667 описывается нанесение цезия на серебряный катализатор, полученный из водных растворов.

Наиболее ясным из известного уровня техники, относящегося к нанесению щелочного металла, является обычная взаимозаменяемость водных и неводных методик, т.е. серебряный катализатор можно получать водными или неводными методиками и нанесение щелочного металла может быть водным или неводным. Кроме того, соль серебра или щелочного металла не является какой-либо специфической (конкретной). В целом методики имели тенденцию предпочтительного проведения получения в присутствии воды.

Теперь найдено, что вода на любой стадии и в любом количестве оказывает вредное действие на характеристики конечного катализатора. Таким образом данное получение характеризуется по существу как безводное с последующим осаждением щелочного металла, например цезия.

Преимущество настоящего изобретения в том, что получают катализаторы с необычайной стабильностью при использовании их для получения оксида этилена, которые обладают высокой селективностью при высоких превращениях в способе получения оксида этилена.

Краткое изложение изобретения

Говоря кратко, одним объектом настоящего изобретения является катализатор, полученный способом пропитки пористого носителя, имеющего низкую удельную поверхность, углеводородным раствором серебряной соли органической кислоты, который не содержит воду и кислоту, и активированный ступенчатым нагреванием в атмосфере, содержащей меньше кислорода, чем в воздухе, для регулирования сгорания органической части серебряной соли кислоты. Предпочтительна последовательность стадии активации, когда первую стадию проводят при температуре в пределах от 150 до 200oC в течение менее часа, предпочтительно это первое активирование проводят в атмосфере, содержащей менее 20 об. % кислорода, вторую стадию проводят при нагревании при температуре в пределах от более чем 200oC до 300oC в течение менее одного часа, третью стадию проводят при нагревании при температуре в пределах от 300oC до 400oC и, наконец, четвертую стадию проводят при нагревании при температуре в пределах от выше чем 400oC до 500oC в течение менее одного часа. Предпочтительно каждую стадию нагревания проводят в течение от 1 до 30 мин. Атмосферу при нагревании регулируют для исключения неконтролируемого сгорания органических частей соли серебра или растворителей путем контролирования и регулирования количества кислорода, присутствующего в процессе этого нагревания. Предпочтительно атмосфера содержит менее 3 об.% кислорода от всей атмосферы. В результате активации получают носитель, содержащий активированное серебро.

Катализатор получают пропитыванием пористого носителя, предпочтительно имеющего удельную поверхность в пределах 0,2-2,0 м2/г, углеродным раствором серебряной соли органической кислоты. Было показано, что раствор не должен по существу содержать как воду, так и кислоту, поскольку это особенно благотворно влияет на каталитические характеристики и поэтому предпочтительно. Пропитанный носитель активируют нагреванием, причем согласно изобретению регулируют сгорание органических материалов.

Для модификации активированного серебряного катализатора добавляют щелочной металл, предпочтительно цезий.

Другим объектом настоящего изобретения является по существу безводная пропитка активированного серебряного катализатора щелочным металлом, предпочтительно цезием, для получения обработанного катализатора путем погружения носителя в неподвижный или циркулирующий раствор щелочного металла в безводном растворителе, например этаноле. Для оптимизации характеристик катализатора следует выбрать оптимальное количество добавляемого щелочного металла или металлов, оно будет зависеть от удельной поверхности выбранного носителя. То есть в случае носителей, которые имеют более высокую удельную поверхность, следует применять больше щелочного металла, чем в случае носителей, которые имеют относительно небольшую удельную поверхность. Термин "безводный", применяемый в настоящем описании, обозначает обезвоженный насколько возможно, во всяком случае содержащий менее 1% воды, т.е. по существу безводный.

Третьим объектом настоящего изобретения является промывание модифицированного цезием катализатора низшим алканолом. Предпочтительно метанол, этанол, изопропанол или подобный спирт вводят в контакт с катализатором и пропитывают этим спиртом катализатор, удаляют этот спирт из катализатора и катализатор сушат.

Полагают, что ионный цезий, контактирующий с оксидом алюминия из носителя, не содержащего серебра, более сильно связан с полярной поверхностью оксида алюминия, чем цезий на поверхности металлического серебра. Описанное промывание предпочтительно вытравляет или вымывает некоторую часть менее сильно связанного цезия на серебре, оставляя желательный модифицирующий цезий на участках оксида алюминия.

Стабильность, достигнутую путем многостадийного термического активирования серебряного катализатора, сохраняют и селективность повышают путем как приготовления его в безводных условиях, так и конечным промыванием растворителем.

Катализатор настоящего изобретения можно применять в условиях окисления, типичных для настоящей области техники, для получения оксида этилена путем парофазного окисления этилена с улучшенными результатами, конкретно стабильностью катализатора.

Термин "инертный", применяемый в настоящем описании, обозначает любой газообразный материал, который в условиях активации не реагирует с серебром или любым другим компонентом пропитанного серебром носителя. Предпочтительные инертные материалы включают азот, гелий и диоксид углерода, но можно применять другие определенные материалы, включая неон, аргон и т.д. Ограничение содержания кислорода в процессе активирования имеет принципиальное значение.

Подробное описание и предпочтительный вариант осуществления изобретения

Катализатор настоящего изобретения может содержать от 3 до 25 мас.% серебра на носителе. Предпочтительные катализаторы, полученные в соответствии с настоящим изобретением, содержат от 3 до около 20 мас.% серебра, считая на металл, осажденного на поверхности и на всех порах пористого огнеупорного носителя. Эффективно содержание серебра выше 20 мас.% от общей массы катализатора, но такие катализаторы излишне дорогие. Предпочтительно содержание серебра, считая на металл, около 5-13% от общей массы катализатора, особенно предпочтительно содержание серебра 8-11%.

Катализаторы можно изготовить с применением носителей, содержащих оксид алюминия, диоксид кремния, алюмосиликат или их комбинацию. Предпочтительны носители, которые содержат главным образом α- оксид алюминия, конкретно носители, содержащие вплоть до около 15 мас.% диоксида кремния. Особенно предпочтительные носители имеют пористость около 0,1-1,0 см3/г, предпочтительно около 0,2-0,5 см3/г. Предпочтительные носители имеют также относительно низкую удельную поверхность, т.е. около 0,2-2,0 м2/г, предпочтительно 0,4-1,6 м2/г, наиболее предпочтительно 0,5-1,3 м2/г, как определено методом БЕТ (метод Брунауэра, Эммета и Теллера). См. J.A.Chem. Sc. 60, 309-16 (1938). Пористость определяют ртутным порозиметром; см. Drake and Ritter, "Ind. Eng. Chem. Anal. Ed., 17, 787 (1945). Распределение пор и размер пор определяли на основе измерений удельной поверхности и кажущейся пористости.

Для применения в способах получения оксида этилена носители желательно формовать в виде частиц правильной формы, например, таблеток, шариков, дисков и т.д. Желательно, чтобы применяемые частицы носителя имели "эквивалентные диаметры" в пределах 3-10 мм, предпочтительно в пределах 4-8 мм, которые обычно совместимы с внутренним диаметром труб, в которые помещают катализатор. "Эквивалентный диаметр" является диаметром сферы, имеющей такое же отношение наружной поверхности (т.е. без учета поверхности внутри пор частицы) к объему, какое имеют любые используемые частицы носителя.

Серебро наносят на носитель погружением носителя в раствор, содержащий серебряную соль органической кислоты, который по существу не содержит воду и эту органическую кислоту, например, неалкановые кислоты (в частности, кислоты, имеющие по меньшей мере семь атомов углерода), описанные в патенте США N 4864042, который учитывается здесь в полном объеме. Содержащая серебро жидкость проникает в поры носителя путем адсорбции, капиллярного действия и/или действия вакуума. Можно применять одно погружение или ряд погружений, с промежуточной сушкой или без нее, в зависимости отчасти от концентрации соли серебра в растворе. Для получения катализаторов, имеющих содержание серебра в предпочтительных пределах, пригодные пропиточные растворы должны обычно содержать 5-50 мас. % серебра, считая на металл, но находящегося в виде серебряных солей органических кислот. Точные применяемые концентрации, конечно, будут зависеть, среди других факторов, от желаемого содержания серебра, природы носителя, вязкости жидкости и растворимости соли серебра органической кислоты.

Пропитка выбранного носителя достигается обычным образом. Материал носителя выдерживают в растворе серебра до тех пор, пока весь раствор не поглотится носителем. Предпочтительное количество применяемого раствора серебра для пропитки пористого носителя не больше количества, необходимого для заполнения объема пор пористого носителя.

Пропиточный раствор, как уже указывалось, характеризуется как, по существу, не содержащий воду и не содержащий кислоту органический раствор серебряной соли органической кислоты. Применяют углеводородный растворитель, например, толуол, циклогексан, ксилол, этилбензол, кумол или нонен, который обычно не должен содержать воду. Поскольку полагают, что вода оказывает вредное влияние на получение серебряных катализаторов, когда применяют способ настоящего изобретения, она должна присутствовать в серебряном пропиточном растворе в количестве не более чем около 0,1 об.%, предпочтительно менее чем около 0,01 об.%.

После многостадийной активации носитель можно при желании пропитать щелочным металлом. Целью пропитки щелочным металлом является модификация катализатора и повышение селективности при одновременном сохранении повышенной стабильности. После пропитки количество щелочного металла на обработанном катализаторе обычно близко к количеству, применяемому до сих пор. Таким образом нанесенное количество в общем должно быть вплоть до около 8•10-3 г-экв/кг катализатора, предпочтительно вплоть до около 7•10-3 г-экв/кг, около 1-6•10-3 г-экв/кг (г-экв -масса в грамм-эквивалентах). Щелочные металлы периодической таблицы элементов включают натрий, литий, рубидий и цезий. Для целей настоящего изобретения предпочтительны последние три щелочных металла, в частности цезий, хотя можно не исключать натрий и литий. Соли щелочных металлов растворяют в спиртовых растворах, предпочтительно по существу не содержащих воду.

В отсутствие воды в спиртовом растворителе соединение цезия, хотя оно плохо растворимо, остается равномерно распределенным в растворителе в процессе выпаривания и сушки, поэтому более равномерно распределяется по всему серебряному катализатору. Предпочтительно пропитанные щелочным металлом катализаторы быстро сушат, например в течение 1-2 мин при высокой температуре, например при температуре от по меньшей мере 100oC вплоть до 800oC, предпочтительно около 200-600oC. Это можно легко достичь путем применения движущейся ленты, как описано в данной заявке, или путем помещения его в трубку и быстрого пропускания через нее потока горячего воздуха для удаления растворителя. Сушку можно проводить в воздухе или инертном газе.

Катализаторы, полученные указанными выше способами, имеют улучшенные характеристики, в частности, стабильность, при применении их для получения оксида этилена парофазным окислением этилена молекулярным кислородом. Это получение обычно осуществляют при температуре реакции около от 150 до 400oC, обычно около от 200 до 300oC, давлении реакции в пределах от 0,49 до 34,5 атм. Исходные смеси реагентов содержат от 0,5 до 20% этилена и от 3 до 15% кислорода, остальное количество смеси составляют относительно инертные материалы, включая такие вещества, как азот, диоксид углерода, метан, этан, аргон и тому подобное. Обычно только часть этилена реагирует на один проход над катализатором, и после выделения оксида этилена, являющегося целевым продуктом, и удаления соответствующих потоков отходящих газов и диоксида углерода для предотвращения неконтролируемого образования инертных продуктов и/или побочных продуктов, непрореагировавшие материалы возвращают в реактор окисления.

В представленных ниже примерах катализаторы изготовляли с применением раствора в кумоле серебряной соли неодекановой кислоты, как описано выше. Характеристики пригодных носителей представлены ниже.

Готовые катализаторы затем испытывают на активность и селективность путем измельчения и загрузки навески 36 г в микрореактор, состоящий из трубки размером 6,3 мм из нержавеющей стали, которую нагревают в солевой ванне. Сырьевую смесь 7% кислорода, 5% CO2, 15% C2H4, 70% N2 пропускают над катализатором при объемной скорости газа 5500 час-1. Давление поддерживают 300 psig (21,69 атм) и температуру между 200 и 300oC, когда требуется поддерживать концентрацию на выходе 1,5 об.% (160 кг/час/м3 катализатора) оксида этилена. Активность катализатора характеризуют температурой, необходимой для поддержания концентрации оксида этилена на выходе 1,50 об.%. Чем ниже температура, тем более активен катализатор. Селективность катализатора выражают как мол.% общего количества этилена, превращенного в оксид этилена, при концентрации этилена на выходе 1,50 об.%. Стабильность катализатора определяют путем деления градиента температуры при ее повышении, требуемом для поддерживания содержания оксида этилена 1,50 об.%, на 100 ч и выражают как oC/100 ч.

Пример 1 (сравнительный)

В этом примере проводили обычное активирование нанесением водного цезия.

Носитель, применяемый для этого получения, получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имеет удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26 мас.% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 20 мин. Катализатор получали с использованием одностадийной активации воздухом при 500oC и пропитывали раствором гидроксида цезия в растворителе вода/спирт, который затем удаляли в вакууме. Катализатор испытывали в условиях, как описано выше. После времени реакции 150 ч селективность по оксиду этилена была 80,9%, температура реакции была 232oC. Характеристики катализатора не улучшались с увеличением времени реакции.

Пример 2

В этом примере многостадийную активацию проводили безводным нанесением Cs.

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 20 мин. Нанесение соединения серебра индуцировали нагреванием катализатора до температуры, которая не превышала 200oC, в потоке азота. Время нахождения катализатора на движущейся ленте в нагретой зоне было 2 мин. Эту стадию повторяли при 300 и 400oC.

Катализатор затем пропитывали в течение двух часов при комнатной температуре раствором (в безводном этаноле), содержащем 525 ч. на млн. ч. бикарбоната цезия. Катализатор поверхностно сушили потоком азота и затем нагреванием на движущейся ленте при 200oC. Результаты испытания катализатора суммированы в табл. 1 (см. в конце описания).

Пример 3

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имеет удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм. Порцию носителя 225 г нагревали до 80oC и помещали в вакуум 50 мм рт.ст., затем добавляли 95 ч. раствора неодеканоата серебра в кумоле, содержащем 26% серебра, и смесь перемешивали в течение 20 мин. Осаждение соединения серебра индуцировали нагреванием катализатора до температуры, которая не превышает 200oC, в потоке азота, время пребывания катализатора в нагретой зоне было 2 мин. Эту стадию повторяли при 300oC и 400oC.

Катализатор затем пропитывали в течение 2 ч при комнатной температуре в безводном растворе в этаноле, который содержит 525 ч. на млн. ч. бикарбоната цезия. Катализатор сушили на движущейся ленте при 200oC. Результаты испытания катализатора суммированы в табл. 2 (см. в конце описания).

Пример 4

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 30 мин.

Осаждение соединения серебра индуцировали нагреванием катализатора вплоть до температуры разложения соли серебра. Это достигали путем нагревания в печи, которая имеет несколько зон нагрева, в регулируемой атмосфере. Катализатор загружали на движущуюся линию, которая поступала в печь при комнатной температуре, затем постепенно повышали температуру по мере прохождения катализатора из одной зоны в следующую. Температуру повышали вплоть до 400oC по мере прохождения катализатора через семь зон нагрева. После зон нагрева ленту пропускали через зону охлаждения, где катализатор медленно охлаждали до температуры ниже 100oC. Общее время пребывания в печи было 22 мин. Атмосферу в печи регулировали для избежания неконтролируемого сгорания органической части серебряной соли и растворителя. Это достигали путем применения потока азота в различных зонах нагрева. Количество азота было достаточно для ингибирования любого сгорания и для удаления любого выделяемого дыма в процессе кальцинирования.

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. бикарбоната цезия. Раствор удаляли и добавляли равный объем этанола. Катализатор смешивали со свежим этанолом для удаления избытка цезия, присутствующего на его поверхности. Жидкость удаляли и катализатор сушили путем помещения на ленту, которая двигалась через нагретые зоны печи в потоке воздуха при 200oC. Время пребывания в горячей зоне, поток воздуха и температура печи были достаточны для удаления всего растворителя за возможно самое короткое время. Катализатор измельчали и загружали в трубку, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21, 09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты испытания катализатора суммированы в табл. 3 (см. в конце описания).

Пример 5

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм. Добавляли 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, к 225 ч. горячего носителя и смесь перемешивали в течение 30 мин. Осаждение серебра индуцировали нагреванием катализатора до температуры, которая не превышает 150oC, в потоке азота. Время пребывания катализатора в нагретой зоне было 2 мин. Этот процесс повторяли при 200, 250 и 300oC и при 400oC.

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. бикарбоната цезия. Раствор удаляли и добавляли равный объем этанола. Катализатор смешивали со свежим этанолом для удаления избытка цезия, присутствующего на его поверхности. Жидкость удаляли и катализатор сушили путем помещения на ленту, которая двигалась через нагретые зоны печи в потоке воздуха при 200oC. Время пребывания в горячей зоне, поток воздуха и температура печи были достаточны для удаления всего растворителя за возможно самое короткое время.

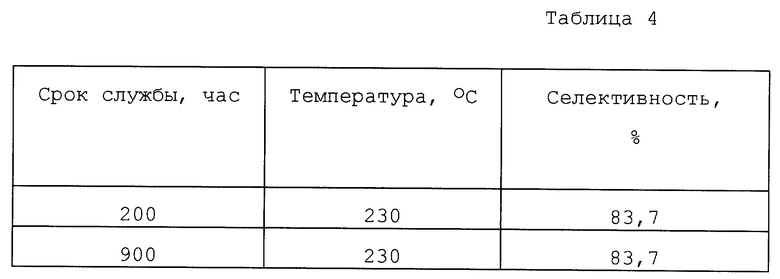

После сушки катализатор испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали до достижения производительности 160 кг оксида этилена/час/м3 катализатора. Результаты испытания катализатора суммированы в табл. 4 (см. в конце описания).

Пример 6

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм. Добавляли 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, к 225 ч. горячего носителя и смесь перемешивали в течение 20 мин. Осаждение серебра индуцировали нагреванием катализатора до температуры, которая не превышает 150oC, в потоке газообразной смеси, содержащей 2,5% кислорода в азоте. Время пребывания катализатора в зоне нагрева было две минуты. Этот процесс повторяли при 200, 250 и 300oC и при 400oC.

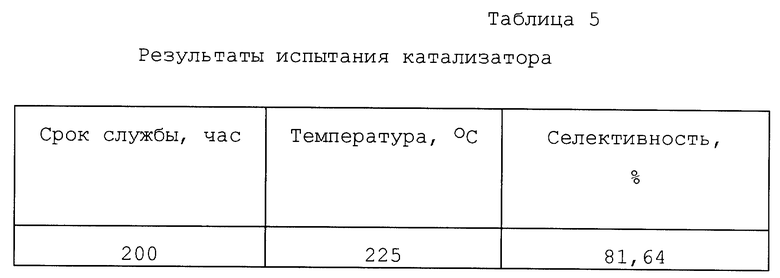

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. бикарбоната цезия. Катализатор сушили и испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты суммированы в табл. 5 (см. в конце описания).

Пример 7

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 20 мин. Осаждение серебра индуцировали нагреванием катализатора в потоке азота.

Катализатор делили на несколько равных порций. Каждую порцию пропитывали в течение 2 ч при комнатной температуре в растворе этанола, который имел определенную концентрацию воды и содержал 525 ч. на млн. ч. бикарбоната цезия. Жидкость удаляли и катализатор нагревали на движущейся ленте в потоке воздуха при 200oC.

Пробу катализатора испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты суммированы в табл. 6 ( см. в конце описания).

Пример 8

Способ, применяемый для высушивания от растворителя, важен для характеристики катализатора. После пропитывания раствором цезия весьма важно осадить соль цезия на катализатор как можно быстрее. Было обнаружено, что удаление растворителя в потоке горячего газа, например нагретого воздуха, является одним из эффективных путей достижения быстрого осаждения соли. Температура газа должна быть достаточно высокой для обеспечивания быстрого осаждения соли цезия. Сушка катализатора с более низкой скоростью, например в вакууме или при помощи потока газа с низкой температурой, приводит к снижению интенсивности осаждения цезия и не обеспечивает в полной мере действие промотора. Следующие примеры будут иллюстрировать влияние способа сушки.

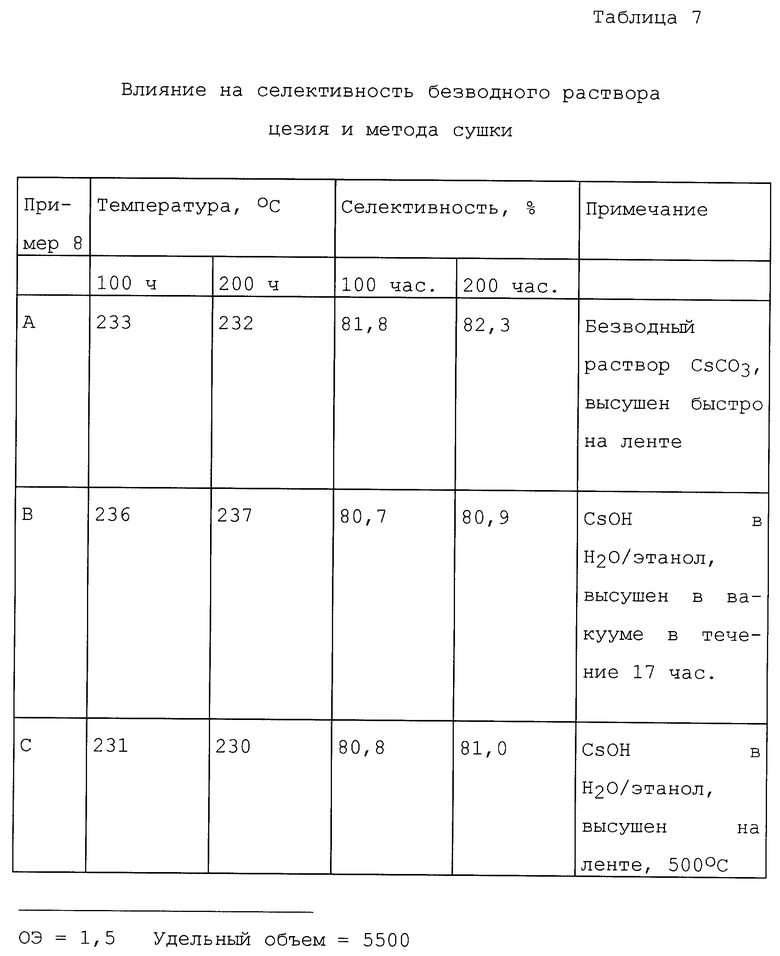

Промышленно полученный носитель из α- оксида алюминия пропитали раствором неодеканоата серебра в кумоле и затем прокаливали пропитанную массу при 500oC в потоке азота. Эту массу делили на порции по 245 г и каждую порцию пропитывали в течение 2 ч 300 г раствора в этаноле, который содержал 525 ч. на млн. ч. цезия. Сырой катализатор сушили с использованием различных методов. Табл. 7 иллюстрирует влияние различных солей цезия и способа сушки на характеристику катализатора (см. в конце описания).

Пример 8A иллюстрирует влияние как безводный соли цезия, так и способа быстрой сушки. Пример 8В является стандартным случаем, в котором раствор цезия не был безводным и катализатор сушили путем выдерживания при температуре ниже 50oC при пониженном давлении, 100 мм рт. ст., в течение 17 ч. Пример 8C подобен примеру 8B, за исключением того, что применяли метод быстрой сушки.

Пример 9

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 30 мин. Осаждение серебра индуцировали нагреванием катализатора до температуры, которая не превышает 500oC, в потоке азота. Время пребывания катализатора в нагретой зоне было две минуты.

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. хлорида цезия. Раствор удаляли и добавляли равный по объему этанол. Катализатор смешивали со свежим этанолом для удаления избытка цезия, присутствующего на его поверхности. Жидкость удаляли и катализатор сушили путем помещения на ленту, которая двигалась через зоны нагрева печи в потоке воздуха при 200oC. Время пребывания в горячей зоне, поток воздуха и температура печи были достаточны для удаления всего растворителя за возможно самое короткое время.

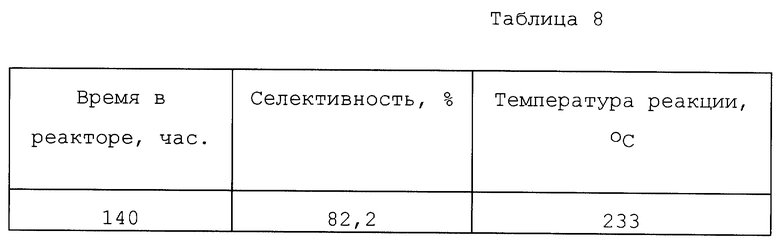

После сушки катализатор испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты испытания катализатора суммированы в табл. 8 (см. в конце описания).

Пример 10

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 30 мин. Осаждение серебра индуцировали нагреванием катализатора до температуры, которая не превышает 200oC, в потоке азота. Время пребывания катализатора в зоне нагрева было две минуты. Эту операцию повторяли при 300 и 400oC.

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. карбоната цезия. Жидкость удаляли и катализатор сушили путем помещения на ленту, которая двигалась через нагретые зоны печи в потоке воздуха при 200oC. Время пребывания в горячей зоне, поток воздуха и температура печи были достаточны для удаления всего растворителя за возможно самое короткое время.

После сушки катализатор испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты испытания катализатора суммированы в табл. 9 (см. в конце описания).

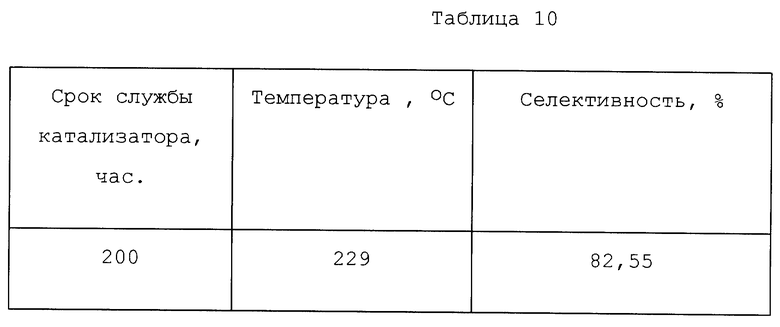

Пример 11

Применяемый для этого получения носитель получали от компании Norton, он был изготовлен в основном из α- оксида алюминия в форме цилиндров размером 7,9 мм. Носитель имел удельную поверхность 0,55 м2/г, объем пор 0,3 см3/г и средний диаметр пор 1,5 мкм, 95 ч. раствора неодеканоата серебра в кумоле, содержащего 26% серебра, добавляли к 225 ч. горячего носителя и смесь перемешивали в течение 30 мин.

Осаждение серебра индуцировали нагреванием катализатора вплоть до температуры разложения соли серебра. Это достигали путем нагревания в печи, которая имеет несколько зон нагрева, в регулируемой атмосфере. Катализатор загружали на движущуюся ленту, которая поступала в печь при комнатной температуре, которая постепенно повышалась по мере прохождения катализатора из одной зоны в следующую. Температуру повышали вплоть до 500oC по мере прохождения катализатора через семь зон нагрева. После зон нагрева ленту пропускали через зону охлаждения, где катализатор медленно охлаждали до температуры ниже 100oC. Общее время пребывания в печи было 22 мин. Атмосферу печи регулировали для избежания неконтролируемого сгорания органической части серебряной соли и растворителя. Это достигали путем применения потока азота в различных зонах нагрева. Количество азота было достаточно для ингибирования любого сгорания и для удаления любого выделяемого дыма в процессе кальцинирования.

Катализатор затем пропитывали в течение двух часов при комнатной температуре в безводном растворе в этаноле, содержащем 525 ч. на млн. ч. бикарбоната цезия. Катализатор сушили и испытывали в трубке, которую нагревали солевой ванной. Газообразную смесь, содержащую 15% этилена, 7% кислорода и 78% инертного компонента, в основном состоящего из азота и диоксида углерода, пропускали над катализатором при 21,09 атм. Температуру реакции регулировали, чтобы достичь производительности 160 кг оксида этилена/час/м3 катализатора. Результаты испытания катализатора суммированы в табл. 10 (см. в конце описания).

Способ получения серебряного катализатора на носителе для парофазного окисления этилена в оксид этилена включает пропитку пористого носителя, имеющего удельную поверхность 0,2-2,0 м2/г, углеводородным раствором серебряной соли органической кислоты в количестве 3 - 25 мас.% серебра на носитель при 150-200oС в течение менее 1 ч, активацию пропитанного носителя при 200-300oС, пропитку активированного носителя при 300-400oС в течение менее 1 ч, на четвертой стадии при 400-500oС в течение менее 1 ч в инертной атмосфере, содержащей один или более инертных газов. Пропитку пропитанного серебром носителя осуществляют безводным спиртовым раствором, содержащим соединение щелочного металла. Катализаторы, полученные указанным выше способом имеют улучшенные характеристики, в частности, стабильность при применении их для получения оксида этилена парофазным окислением этилена молекулярным кислородом. 3 с. и 31 з.п. ф-лы, 10 табл.

| US 4555501 A, 1985 | |||

| SU 1568882 A, 1990 | |||

| US 4066575 A, 1978. |

Авторы

Даты

1999-07-27—Публикация

1994-08-04—Подача