Прелагаемое изобретение относится к области железнодорожного транспорта и может быть использовано на электрифицированных железных дорогах магистрального и промышленного транспорта.

Известны рельсовые стыковые соединители /1, 2/ с наконечниками в виде привариваемых к головке рельсов разрезных манжет, позволяющих обеспечить прочность заделки концов токопровода с помощью полукольцевых /1/ или секторных /2/ двухсторонних канавок, обжимающих концы токопровода. Специфика монтажа таких соединителей с помощью приварки манжет к головкам смежных рельсов принципиально не подходит для электротяговых соединителей. Кроме того, существенными недостатками крепежа конструктивных элементов соединителей /1, 2/ является сложная технология изготовления и обжима манжет и невозможность прохождения через них обратных тяговых токов свыше 2500 A.

Наиболее близким по технической сущности является электротяговый соединитель /3/, содержащий многожильный токопровод с закрепленными на его концах стальными наконечниками, вставляемыми в отверстия рельсов и закрепляемыми в них с помощью гаек, контргаек и шайб. Каждый наконечник такого соединителя выполнен в виде цилиндрической части большего диаметра с отверстием для крепления токопровода, конец которого вставлен в указанное отверстие, так, что выступающая его часть оплавлена и приварена к наружной поверхности наконечника. Цилиндрическая часть большего диаметра наконечника переходит через конический участок в цилиндр меньшего диаметра с наружной резьбой, на который навинчиваются гайка и контргайка с шайбой для крепежа в шейке рельса.

Недостатками такого соединителя является непрочное закрепление токопровода в отверстии наконечника и наконечника в шейке рельса. Вследствие этого соединитель имеет очень низкую надежность по причине механической повреждаемости в месте приварки токопровода к поверхности наконечника (наработка на отказ не более 3-4 месяцев при грузонапряженности 120 млн. т км брутто на 1 км пути в год).

Кроме того, указанный электротяговый соединитель не удобен в эксплуатации по причине трудности фиксации наконечника при монтаже или демонтаже соединителя.

К рельсовым электротяговым соединителям обеспечивающих прохождение как больших обратных тяговых токов (до 4500 A), так и малых сигнальных токов рельсовых цепей (до 2 A) предъявляются жесткие требования по надежности. Эти соединители должны обладать достаточным рабочим ресурсом (не менее 600 млн. т км брутто на 1 км пути) при обеспечении малого (до 0,35 мОм) и стабильного во времени переходного электрического сопротивления в контактных парах токопровод-наконечник и наконечник-рельс.

В условиях высокой интенсивности движения поездов и, особенно, при движении поездов повышенного веса ресурс работы известных тяговых соединителей резко снижается по причине воздействия вертикальных пиковых вибровозбуждений (до 80 g и более). В таких случаях отмечается нестабильность переходного сопротивления как на контактных поверхностях шейки рельса и конуса 1:7 наконечника, так и в малонадежном закреплении в контактной паре токопровод-наконечник. Это приводит к отказу не только соединителя, но и рельсовой цепи в целом.

Кроме того, отказ соединителя вызывает проникновение обратных тяговых токов как на поверхности подземных металлических конструкций, так и в другие железнодорожные коммуникации, быстро разрушая последние.

Техническим результатом изобретения является повышение надежности рельсового электротягового соединителя в условиях высокой интенсивности движения и при движении поездов повышенного веса.

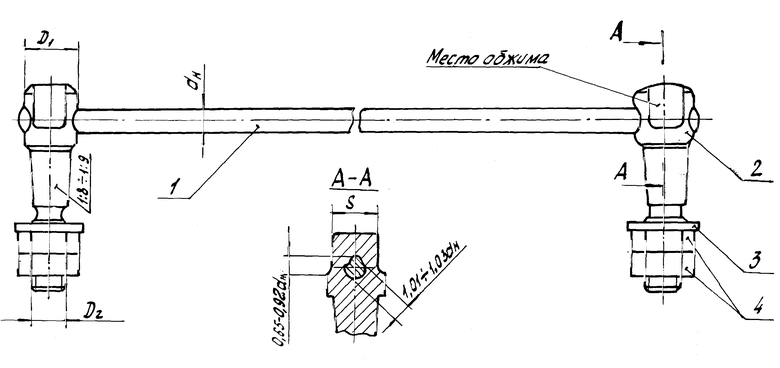

Технический результат достигается тем, что у рельсового электротягового соединителя, состоящего из многожильного токопровода с закрепленными по его концам наконечниками, каждый из которых выполнен в виде двух соосных цилиндров большего D1 и меньшего D2 диаметров, сопряженных коническим переходом, причем в цилиндрической части большего диаметра для закрепления в ней конца токопровода выполнено поперечное отверстие с расстоянием от его оси до внешнего торца в пределах от 0,75 до 0,80 D1, а на поверхности цилиндрической части меньшего диаметра нанесена резьба для крепления наконечника в шейке рельса, каждый наконечник выполнен с пластически обжатым участком цилиндра большего диаметра в виде двух плоскостей, параллельных плоскости симметрии наконечника, в которой расположены пересекающиеся оси отверстия и наконечника, а расстояние между указанными плоскостями находится в пределах от 0,68 до 0,82 D1 при длине обжатой части в области отверстия в пределах от 0,65 до 0,92 диаметра токопровода.

Для снижения и стабилизации переходного электрического сопротивления в контактной паре наконечник-токопровод поперечное отверстие выполнено с диаметром в пределах от 1,01 до 1,03 диаметра токопровода.

Конический переход может быть выполнен в пределах 1:7. Для снижения и стабилизации переходного электрического сопротивления в контактной паре наконечник-шейка рельса конический переход от большого диаметра наконечника к меньшему выполнен в пределах от 1:8 до 1:9.

На фигуре показаны предлагаемый рельсовый электротяговый соединитель с эмпирически подобранными соотношениями размеров и поперечное сечение наконечника соединителя.

Соединитель содержит многожильный номинального диаметра dн токопровод 1, выполненный, например, из медного многожильного провода МГ-70. По концам токопровода закреплены, например, стальные наконечники 2. Каждый наконечник выполнен в виде двух одноосных цилиндров большего D1 и меньшего D2 диаметров, сопряженных (через технологические уступы) коническим переходом от 1:8 до 1:9. В цилиндрической части большего диаметра выполнено отверстие диаметром от 1,01 до 1,03 dн, для закрепления в нем токопровода. На поверхности цилиндрической части выполнена резьба, посредством которой и шайбы 3, гайки и контргайки 4 наконечник крепится в шейке рельса.

Каждый наконечник выполнен с пластически обжатым участком наружного конца большего диаметра в виде двух параллельных плоскостей. Расстояние между плоскостями S находится в пределах от 0,68 до 0,82 D1 при длине обжатой части отверстия в пределах от 0,65 до 0,92 dн.

Такая конструкция позволяет получить оптимальную величину проходного сечения отверстия, обеспечивающую достаточную прочность заделки упруго-пластическим обжатием токопровода в наконечнике, а следовательно и необходимую вибропрочность и стабильность малого переходного электрического сопротивления. Кроме того, эмпирически подобранная степень обжатия участка наконечника обеспечивает применение типового гаечного ключа для фиксации наконечника в шейке рельса при монтаже и демонтаже (затягивании или отвинчивании крепежных гаек) соединителя.

Для установления оптимальных соотношений геометрической формы обжатия концевого участка наконечника, обеспечивающих необходимое закрепление токопровода при заданном размере его захвата S типовым гаечным ключом, была разработана методика исследований и проведены эксперименты. В результате проведенных опытов установлена взаимосвязь степени обжатия по длине наконечника и глубины обжатия токопровода номинального диаметра dн индентором с заданными размерами S при разных D1. При этом было выявлено, что наиболее эффективным для упруго-пластического обжатия конца наконечника, так чтобы получить две плоскости на его поверхности, параллельные плоскости симметрии наконечника, оказалось соотношение перекрытия деформацией отверстия для токопровода в пределах 0,65 - 0,92 dн, если размеры захвата под ключ S находятся в пределах 0,68 - 0,82 D1 (см. фиг.). Подобранные соотношения обжатия позволяют уменьшить поперечное сечение отверстия в наконечнике с вставленным в него многожильным проводом в пределах от 15 до 30% и закрепить при этом токопровод так, что усилие вырыва его из обжатого отверстия будет находиться в пределах от 1050 до 1300 кгс. После обжатия торцевой конец токопровода приваривают к наконечнику сваркой, что в совокупности обеспечивает надежный и стабильный во времени электрический контакт между проводом и наконечником. Опытным путем также было установлено, что сужение конуса наконечника в пределах от 1: 8 до 1:9 вместо 1:7 принятого в /3/ увеличивает поверхность контактного сопряжения кольцевого участка наконечника с поверхностью отверстия в шейке рельса на 17 - 24%. Последнее позволяет снизить на 20-25% переходное сопротивление в контакте наконечник-шейка рельса и повысить стабильность, а следовательно, и надежность усилия закрепления в кольцевой поверхности наконечник-шейка рельса.

Заявленные соотношения размеров, формы элементов наконечника соединителя и их взаиморасположение образуют единый изобретательский замысел и обеспечивают достижение поставленной цели. Предлагаемое устройство содержит отличительные признаки, которые в совокупности с известными позволяют усовершенствовать конструкцию соединителя и повысить его надежность, улучшив одновременно эксплуатационные характеристики, а поэтому данное техническое решение соответствует критерию "существенные отличия".

Источники информации:

1. Авт. свид. СССР N 1324885 B 60 M 1/30. Б.И. N 27, 1987.

2. Авт. свид. РФ N 1801811, B 60 M 5/00, Б.И. N 10, 1993.

3. Указатель действующих на ж.д. транспорте отраслевых стандартов в ТУ. Вып. 2, M., 1988, с. 37, поз. 94. ТУ 32 ЦШ 1940-84 - прототип.

Изобретение используется на железнодорожном транспорте, в рельсовых цепях, оборудованных электротяговыми стыковыми соединителями. Соединитель содержит многожильный токопровод. По его концам закреплены наконечники. Каждый из них выполнен в виде двух соосных цилиндров большего D1 и меньшего D2 диаметров, сопряженных коническим переходом. В цилиндрической части большего диаметра выполнено поперечное отверстие для закрепления токопровода. На поверхности цилиндрической части меньшего диаметра нанесена резьба для крепления наконечника в шейке рельса. Каждый наконечник выполнен с пластически обжатым участком цилиндра большего диаметра в виде двух плоскостей, параллельных плоскости симметрии наконечника, в которой расположены пересекающиеся оси отверстия и наконечника. Расстояние между плоскостями находится в пределах от 0,65 до 0,92 диаметра токопровода. Технический результат - повышение надежности работы устройства. 3 з.п.ф-лы, 1 ил.

| Указатель действующих на железнодорожном транспорте отраслевых стандартов и ТУ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М., ТУ32 ЦШ 1940-84, 1988, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Рельсовый стыковой соединитель для электрифицированных железных дорог | 1990 |

|

SU1801811A1 |

| Каретка токоприемника | 1985 |

|

SU1308511A1 |

| 0 |

|

SU354049A1 | |

Авторы

Даты

1999-07-27—Публикация

1994-08-05—Подача