Изобретение относится к железнодорожному транспорту и предназначено для использования на участках железных дорог, оборудованных рельсовыми цепями.

Известен рельсовый стыковой соединитель, выполненный из двух, например, алюминиевых, соединенных гибкой лентой втулок, запрессованных стальными вкладышами в отверстиях в шейке рельсов и стыковой накладке так, что для обеспечения наименьшего и стабильного переходного сопротивления посадочный диаметр вкладыша выполнен не менее чем на 5% больше внутреннего диаметра втулки, а отверстия в шейке рельсов и стыковой накладке выполнены не более чем на 2% больше наружного диаметра втулки.

Как показал опыт эксплуатации соединителей серийного изготовления в пути, диаметр цилиндрической части вкладышей может быть различным в зависимости от квалитета поверхности с минусовым допуском отклонения от номинального значения на посадочной длине L ≈ 50 мм, например, до 20 μ и более для квалитета h 11 при шероховатости поверхности не хуже 2,5μ . Особенно нежелательно уменьшение диаметра по длине цилиндрического участка вкладыша в направлении от плоскости совмещения заходного конца с цилиндром (обратный конус). В таком случае резко снижается надежность посадки вкладыша при запрессовке втулки. Величину допускаемого отклонения по диаметру упругопластической запрессовки вкладыша в первом приближении можно вычислить по формуле

Δl ≅  ,

,

(1) где σ02 - предел текучести материала втулки, кгс/см2, и составляет ≈ 0,5 σB (временное сопротивление материала);

l - толщина стенки втулки, см;

Е - модуль упругости материала втулки, кгс/см2.

Для сплавов АДI и АМЦ σ02 составляет соответственно 250 кгс/см2 и 700 кгс/см2, а Е = 4˙105 кгс/см2.

При значении l = 0,35 см в соответствии с (1) получают:

2˙10-4 < Δ l < 6˙10-4 см (2) или

2 μ < Δ l < 6 μ .

Таким образом из (2) следует, что выполнение условия надежной упругопластической запрессовки можно достигнуть традиционным методом повышения класса точности и чистоты обработки цилиндрического участка вкладыша, что приводит к резкому увеличению стоимости изделия. Отсюда следует, что существенным недостатком надежности запрессовки втулок известных соединителей является отсутствие рациональных требований к геометрической характеристике посадочного участка вкладыша.

Другой недостаток запрессовки цилиндрической части вкладыша во втулке - невозможность дополнительной подпрессовки вкладыша в процессе эксплуатации. Необходимость такого мероприятия обусловлена снижением упругости поджатия стенки втулки вкладышем к поверхности отверстия в шейке рельса вследствие многократных пиковых виброударных перегрузок (до 200g), воздействующих на стык при прохождении поездов. По причине указанных недостатков снижается стабильность переходного электрического сопротивления и отмечается возрастание его во времени, что приводит к возникновению продольной асимметрии рельсовой цепи (различное сопротивление рельсовых нитей), а затем и отказу рельсовых цепей. Особенно это проявляется в работе соединителей с втулками, наружный диаметр которых более чем в 1,2 раза превышает толщину шейки рельса.

Задача изобретения - повышение эксплуатационной надежности соединителя.

Для этого в устройстве для электрического стыкового соединения железнодорожных рельсов, содержащем две алюминиевые втулки, соединенные гибким токопроводом и запрессованные в отверстиях шейки рельсов с диаметром, не более чем на 2% превышающим наружный диаметр втулок, посредством стальных вкладышей с заходным конусом и посадочным участком, диаметр которого не менее, чем на 5% больше внутреннего диаметра втулок, посадочный участок вкладышей выполнен с коническим сужением в сторону заходного конуса в диапазоне от 1:50 до 1:200, при этом материалы вкладыша и втулки выбраны с соотношением пределов текучести не менее, чем 4,0:1, и не более чем 12,5:1.

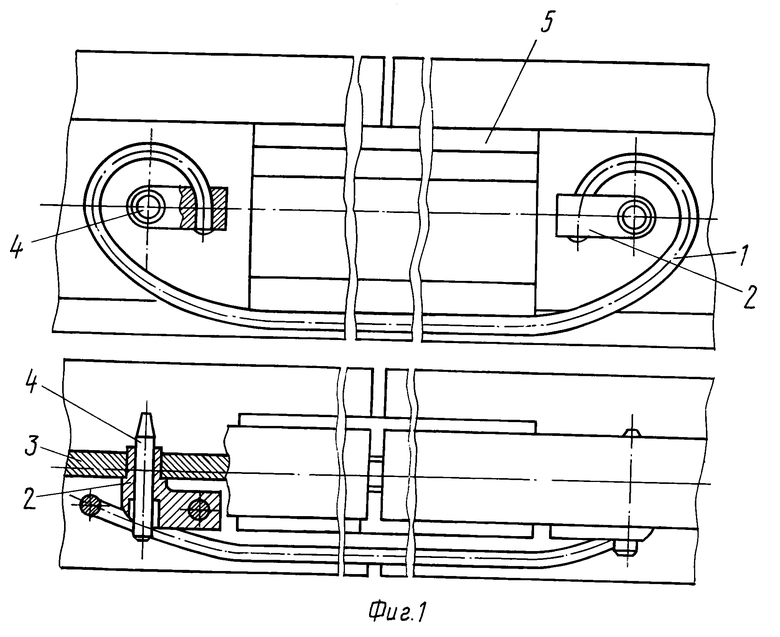

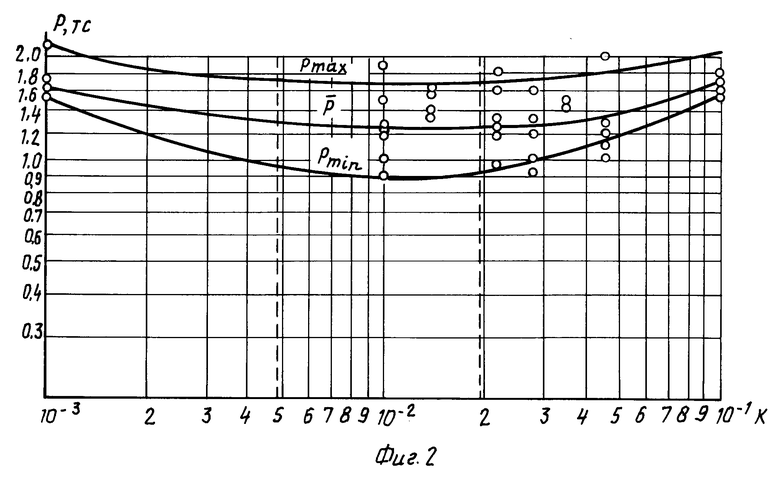

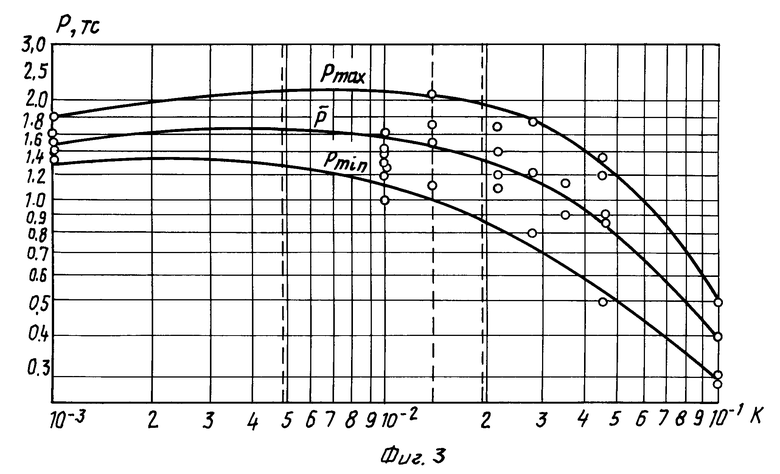

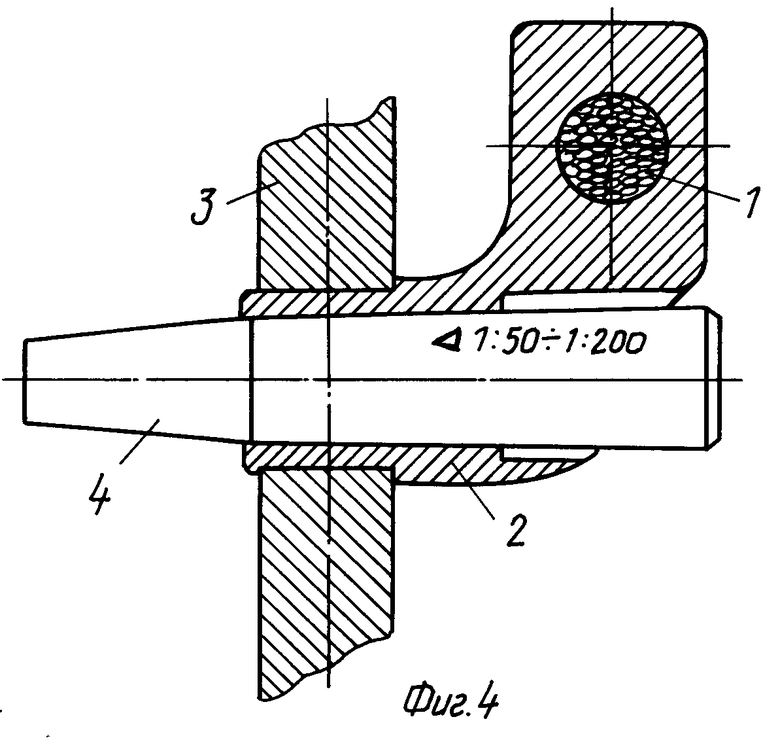

На фиг. 1 показан соединитель втулочного типа, установленного на рельсах стыка; на фиг. 2 - зависимость усилия запрессовки конического штифта от конуса посадки; на фиг. 3 - зависимости усилия выпрессовки конического штифта от конуса посадки; на фиг. 4 - узел запрессовки в шейке рельса втулки соединителя вкладышем с конической посадочной поверхностью (сечение по горизонтальной оси рельса).

На фиг. 1 приведен соединитель, установленный в пути. Он содержит токопровод 1, например, из многожильного алюминиевого провода А120 с двумя, например, алюминиевыми втулками 2, выполненными, например, из сплава АД1, запрессованными в отверстиях шейки 3 отдающего и принимающего концов рельсов стыка, например, стальными (марка стали Ст.40) вкладышами 4 по обе стороны накладки 5. Для оценки эффекта была разработана методика и проведены исследования усилий запрессовки и выпрессовки вкладышей в виде штифтов с различным сужением посадочного конического участка в интервале

от K1=  =

=  до K2=

до K2=

(3) где D - наибольший и d - наименьший диаметры посадочного конуса на заданной длине l.

На фиг. 2 приведены результаты исследований усилий запрессовки стальных вкладышей в виде штифтов (с заходным конусом) в алюминиевые втулки, а на фиг. 3 - результаты исследований усилий выпрессовки этих вкладышей с различными посадочными конусами.

Предел текучести σ02 вкладыша из Ст.40 составляет ≈ 2800 кгс/см2, а пределы текучести для алюминиевых сплавов АМЦ и АДI - соответственно ≈ 700 кгс/см2 и ≈ 250 кгс/см2. Перед запрессовкой посадочную поверхность вкладышей смазывают солидолом. При этом используют специальное приспособление, состоящее из отрезка рельса Р65, в шейке которого находится отверстие диаметром 22,0+0,2 мм для опытных образцов втулок с наружным (посадочным) диаметром 22,0-0,1 мм. Внутренний диаметр втулок 12,0+0,2 мм, а наибольший диаметр штифтов - 15-0,005 мм при заходном конусе, ограниченном заданными пределами.

Результаты исследований позволяют установить целесообразность применения для запрессовки втулок штифтов (вкладышей) с коническим сужением в пределах от 1:50 до 1:200 (на фиг. 3 пределы оптимального сужения ограничены пунктирными линиями).

На основе полученных экспериментальных результатов получают вкладыш с коническим сужением посадочного участка в сторону заходного конуса в пределах 1:50-1:200. Выявленные оптимальные пределы конической посадочной поверхности контактной пары зависят от материала вкладыша и втулки и потому заданы соотношениями пределов текучести в диапазоне 4,0:1,0-12,5:1,0.

Полученные результаты позволяют исключить необходимость повышенной точности обработки поверхности посадочного конуса вкладыша и осуществлять подпрессовку вкладыша в эксплуатации.

На фиг. 4 изображен узел запрессовки в шейке рельса втулки соединителя вкладыша с конической посадочной поверхностью 1:50-1:200. Вкладыш выполнен, например, из Ст.40, а втулка, например, из алюминиевого сплава АДI или АМЦ. Достаточная надежность контактной пары втулка-рельс, запрессованной вкладышем с такой конической посадочной поверхностью, следует из обеспечения допускаемого усилия выпрессовки вкладыша не менее чем 0,85 тс (на фиг. 2 соответствует dlgP/dlgК = 0), превышающего это наименьшее усилие запрессовки при выбранном соотношении пределов текучести материала вкладыша и втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ ЭЛЕКТРИЧЕСКИЙ СТЫКОВОЙ СОЕДИНИТЕЛЬ | 1989 |

|

RU2011570C1 |

| Устройство для электрического стыкового соединения железнодорожных рельсов | 1977 |

|

SU681483A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО^"'СТЫКОВОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ^^РЕЛЬСОВ | 1969 |

|

SU419428A1 |

| РЕЛЬСОВЫЙ ЭЛЕКТРОТЯГОВЫЙ СОЕДИНИТЕЛЬ | 1994 |

|

RU2133678C1 |

| Устройство рельсового стыкового электрического соединителя | 1990 |

|

SU1791188A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛА НАБЕГАНИЯ КОЛЕСА ГРУЗОВОГО ВАГОНА НА РЕЛЬС | 1994 |

|

RU2108251C1 |

| РЕГУЛЯТОР СКОРОСТИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2084668C1 |

| ЗАГРАДИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ УСТРОЙСТВА ОГРАЖДЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1998 |

|

RU2151707C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛА НАБЕГАНИЯ КОЛЕСА ПОДВИЖНОЙ ЕДИНИЦЫ НА РЕЛЬС | 1999 |

|

RU2174083C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО УПРАВЛЕНИЯ ПНЕВМАТИЧЕСКИМ ТОРМОЗОМ | 1994 |

|

RU2093390C1 |

Использование: железнодорожный транспорт, рельсовые цепи. Сущность изобретения: устройство содержит токопровод из многожильного, например, алюминиевого провода, две, например, алюминиевые втулки, запрессованные в отверстиях шейки отдающего и принимающего концов рельсов стыка, стальные вкладыши по обе стороны накладки. При этом вкладыш выполнен с конической посадочной поверхностью в диапазоне от 1:50 до 1:200, а соотношение пределов текучести материала вкладыша к материалу втулки находится в пределах не менее чем 4,0: 1,0 и не более чем 12,5:1,0. Конструкция соединителя исключает необходимость точной обработки посадочного конуса вкладыша и обеспечивает подпрессовку его в эксплуатации. 4 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СТЫКОВОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ, содержащее две алюминиевые втулки, соединенные между собой гибким токопроводом и запрессованные в отверстиях шейки рельсов с диаметром, не более чем на 2% превышающим наружный диаметр втулок, посредством стальных вкладышей с заходным конусом и посадочным участком, диаметр которого не менее чем на 5% больше внутреннего диаметра втулок, отличающееся тем, что посадочный участок вкладышей выполнен с коническим сужением в сторону заходного конуса в диапазоне от 1 : 50 до 1 : 200, при этом материалы вкладыша и втулки выбраны с соотношением пределов текучести не менее 4,0 : 1 и не более 12,5 :1.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО^"'СТЫКОВОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ^^РЕЛЬСОВ | 1969 |

|

SU419428A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-03-10—Публикация

1992-05-25—Подача