Настоящее изобретение касается шасси автомобиля, в частности шасси балочного типа, демонстрирующего высокие характеристики пассивной надежности в случае столкновения.

Уже известны шасси автомобилей, включающие в себя центральную стальную балку с очень прочным профилем, к которой прикреплены элементы, поддерживающие основные блоки и кузов транспортного средства. Например, в публикации GB-A-444 описывается шасси автомобиля, которое соответствует преамбуле п. 1 формулы изобретения. В этом случае картер двигателя консольно смонтирован на переднем конце центральной балки, и блок дифференциала коробки передач может быть закреплен аналогично на заднем конце.

Однако этот тип шасси, называемый в дальнейшем шасси балочного типа, имеет множество недостатков, обусловленных, в частности, его большим весом, требующим значительной мощности для приведения его в движение, и его большой жесткостью, которая препятствует деформированию, необходимому для погашения энергии в случае столкновения. Действительно, ни одна часть шасси не сконструирована для поглощения энергии удара, создаваемой в случае аварии, так что вся эта энергия передается пассажирам через место для пассажиров - средства передвижения.

В публикации WO 92/17349 описывается автомобиль, шасси которого включает правую и левую пустотелые структуры, между которыми сидят пассажиры. Передняя и задняя части правой и левой пустотелых структур приспособлены для телескопического перемещения в случае столкновения. Однако этот тип шасси не имеет центральной балки. Такая замена центральной балки двумя прочными и громоздкими боковыми пустотелыми структурами делает доступ к центральному месту для пассажиров неудобным.

Эти недостатки впоследствии привели к разработке нового типа транспортного средства, в котором шасси и кузов объединены. Этот узел шасси с кузовом, все еще используемый и в настоящее время, называется монокорпусом или самоподдерживающимся кузовом и включает в себя раму шасси, образованную из определенного количества элементов из прессованного тонкого листового металла, сваренных вместе, и верхнюю часть конструкции, изготовленную тем же способом и смонтированную либо жестким, либо упругим способом на раме шасси.

Хотя этот тип шасси представляет хороший компромисс между легкостью и жидкостью, дающий ему полезные свойства безопасности, он, тем не менее, имеет большое количество деталей, которые подлежит собирать во время многочисленных сварочных операций, которые, даже если выполняют роботы, делают стоимость изготовления рамы-шасси высокой. Вот почему постоянно проводят исследования с тем, чтобы обеспечить людей простым шасси автомобиля с повышенными свойствами безопасности.

Таким образом, целью изобретения является преодоление недостатков вышеупомянутого прототипа путем обеспечения шасси автомобиля балочного типа простой конструкции, обеспечивающих характеристики безопасности и легкости, сочетаемые с современными требованиями рынка.

Следовательно, изобретение касается шасси балочного типа для автомобиля, включающего центральную балку, отличающегося тем, что оно, кроме того, включает в себя по крайней мере один удлиненный элемент, прикрепленный к упомянутой центральной балке и идущий по существу параллельно упомянутой центральной балке, и тем, что концевые части упомянутого удлиненного элемента идут за пределы концов упомянутой центральной балки впереди и позади упомянутого шасси и расположены так, чтобы деформироваться и гасить энергию в случае столкновения.

Благодаря этим характеристикам часть удлиненного элемента, идущая за пределы конца центральной балки шасси, может деформироваться и поглощать энергию в случае лобового столкновения, снижая тем самым количество энергии, передаваемой к месту для пассажиров, поддерживаемому центральной балкой.

В соответствии с предпочтительным вариантом осуществления изобретения шасси включает в себя два удлиненных элемента, простирающихся с обеих сторон упомянутой центральной балки.

Эта симметричная конфигурация с двумя удлиненными элементами обеспечивает, с одной стороны, улучшение устойчивости транспортного средства и, с другой стороны, возрастание безопасности пассажиров в случае столкновения. Кроме того, использование этих двух частей позволяет уменьшить профиль центральной балки и, таким образом, снизить вес шасси без влияния на ее жесткость.

Другие преимущества и характеристики настоящего изобретения станут ясными при чтении последующего описания примера конкретного варианта осуществления изобретения, где упомянутое описание приведено исключительно в качестве иллюстративного, а не ограничивающего примера совместно с прилагаемыми чертежами, на которых:

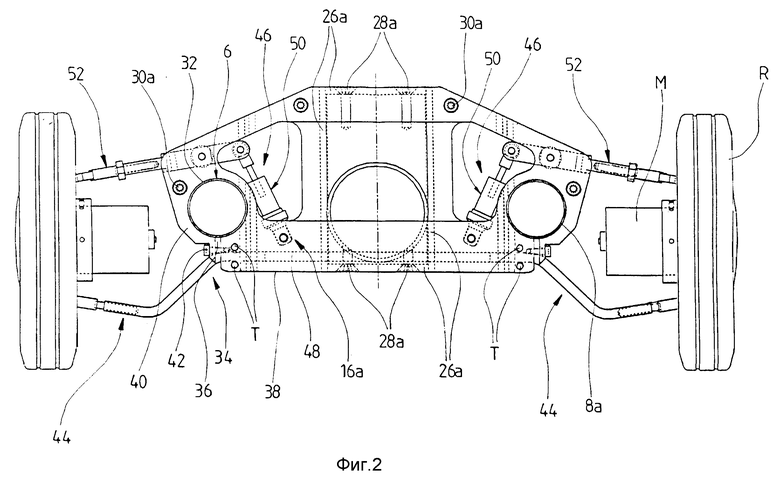

Фиг. 1 представляет перспективный вид примера соответствующего изобретению варианта осуществления шасси балочного типа.

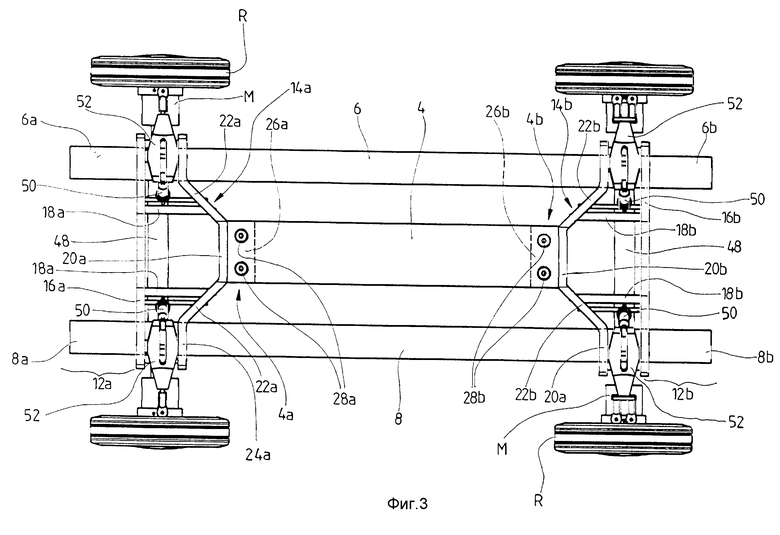

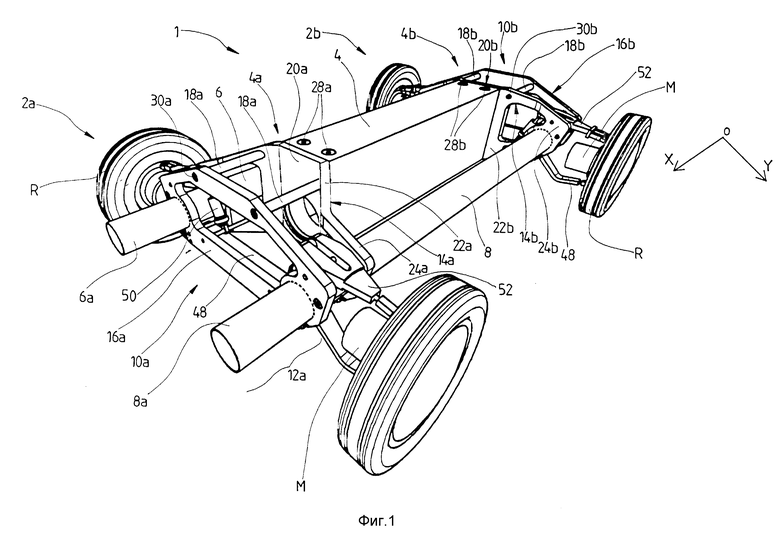

Фиг. 2 и 3 представляют перспективные виды сверху и спереди изображенного на фиг. 1 шасси.

На фиг. 1 показано соответствующее изобретению шасси, обозначенное общей ссылочной позицией 1. Шасси 1 предназначено в показанном примере для оборудования средства передвижения на электрической тяге с приводом на четырех колесах, причем каждое из упомянутых колес R приводится электромотором M и, в частности, предназначено для поддержания места для пассажиров (не показанного) транспортного средства.

Для того чтобы облегчить понимание изобретения, передняя ходовая часть 2a и задняя ходовая часть 2b такого транспортного средства показаны смонтированными на шасси 1. В настоящем описании передняя ходовая часть и задняя ходовая часть будут определены как узел элементов, который, с одной стороны, поддерживает средство передвижения, начинающееся с шасси, и который, с другой стороны, обеспечивает подвешивание средства передвижения и амортизацию, включая колеса R. Эти элементы и их монтаж на соответствующем изобретению шасси 1 будут более подробно описаны ниже.

Шасси 1 является шасси балочного типа и включает в себя центральную балку 4, на концах которой закреплены соответственно передняя ходовая часть и задняя ходовая часть (2а и 2b). Центральная балка 4 имеет конфигурацию полой балки, которая в описанном примере имеет прямоугольное поперечное сечение, большая ось которого идет перпендикулярно плоскости шасси 1, или, другими словами, перпендикулярно поверхности, на которой предполагается циркулирование средства передвижения, оборудованного шасси. Центральная балка 4 такого размера, который может обеспечить, в частности, жесткость при изгибе и кручении средства передвижения относительно оси крена (оси OX на чертеже) и относительно углового колебания в продольной плоскости (оси OY на чертеже) средства передвижения, которое предназначено для оборудования на шасси. Кроме того, центральная балка 4 определяет границы длины теоретически жесткой части шасси, выше которой располагаются пассажиры.

Шасси 1 включает в себя также два удлиненных элемента 6 и 8, который идут параллельно центральной балке 4 на каждой стороне последней. Удлиненные элементы 6 и 8 также изготовлены из полых балок, имеющих круглое поперечное сечение.

Конечно, ясно, что специалист в данной области техники может также выбирать другие подходящие формы поперечного сечения, соответствующие альтернативным вариантам осуществления изобретения.

Каждый удлиненный элемент включает в себя передние концевые части 6a, 8a и задние концевые части 6b, 8b, с помощью которых они крепятся к центральной балке 4 (фиг. 3).

Точнее, каждый удлиненный элемент 6, 8 подсоединен к центральной балке 4 с помощью переднего опорного средства 10a и заднего опорного средства 10b, прикрепленных соответственно к ее переднему концу 4a и заднему концу 4b. Опорные средства 10a и 10b идут по существу перпендикулярно продольному направлению центральной балки 4.

В соответствии с важной характеристикой соответствующего изобретению шасси концевые части 6a, 6b и 8a, 8b простираются за пределы переднего и заднего торцов 4a и 4b центральной балки 4 и за пределы опорных средств 10a и 10b. Таким образом, концевые части 6a, 6b и 8a, 8b удлиненных элементов 6 и 8 определяют зоны поглощения 12a, 12b соответственно впереди и позади, которые предназначены для поглощения путем деформирования удлиненных элементов 6 и 8, особенно вдоль продольного направления шасси 1, энергии, создаваемой в случае фронтального или заднего столкновения с другим транспортным средством или с неподвижным препятствием, чтобы гарантировать безопасность пассажиров средства передвижения, оборудованного соответствующим изобретению шасси.

Для того чтобы облегчить деформирование под действием сжимающего усилия в продольном направлении концевых частей 6a и 6b, каждый конец трубок 6 и 8 включает в себя средство инициации деформирования или локальные слабые места, обеспеченные, например, в форме ряда мелких параллельных кольцеобразных пахов (не показанных).

В соответствии с альтернативным вариантом осуществления, для дополнительного улучшения действия поглощения трубок 6, 8, концевые части 6a, 6b и 8a, 8b можно наполнять способным сжиматься материалом типа подходящего синтетического материала.

Как показано на фиг. 2 и 3, каждое переднее и заднее опорные средства 10a, 10b включает в себя две пластины 14a, 16a и 14b, 16b, расположенные по существу параллельным образом. Пластины 14a и 14b соответственно прикреплены к переднему и заднему концам 4a и 4b центральной балки 4, в то время как пластины 16a и 16b соответственно прикреплены к пластинам 14a и 14b и отделены от последних с помощью множества распорок, из которых на чертеже ясно видны только распорки 18a и 18b.

Каждая пластина 14a и 14b включает в себя центральную секцию 20a и 20b соответственно, которая проходит по существу перпендикулярно продольному направлению шасси и на каждой стороне которой простираются в боковом направлении и наклонно соответственно по направлению к передней и задней сторонам две промежуточные секции 22a и 22b, которые продолжены в боковом направлении с помощью концевых секций 24a и 24b, простирающихся параллельно центральной секции 22a, 20b.

Каждая из пластин 16a, 16b имеет конфигурацию плоской пластины, которая простирается параллельно центральным секциям 20a и 20b соответственно и концевым секциям 24a и 24b соответственно.

В показанном примере варианта осуществления изобретения крепление пластин 14a, 14b на центральной балке 4 осуществляют путем заделывания в концы 4a и 4b соответственно центральной балки 4. Следовательно, каждая центральная секция 20a, 20b пластин 14a, 14b включает в себя ребра жесткости 26a, 26b, которые после монтажа пластин простираются и заделываются внутрь концов 4a, 4b центральной трубы 4. Вделанные ребра 26a, 26b прикрепляют в балке с помощью болтов 28a, 28b, схематически показанных на чертежах.

Каждую пластину 16a, 16b прикрепляют также к соответствующей ей пластине 14a, 14b с помощью распорок 18a, 18b болтами 30a, 39b, также показанными схематически.

В этом примере каждый удлиненный элемент 6, 8 проходит через четыре отверстия четырех кронштейнов, расположенных на одной прямой, соответственно рядом с боковыми краями пластин 14a, 16a и 14b, 16b. На фиг. 2 видно только одно обозначенное отверстие 32 одного кронштейна 34, расположенного в пластине 16a, другие отверстия этой пластины и пластин 14a, 14b и 16b, которые не обозначены, являются идентичными. Пластина 16a имеет прорезь 36, которая проходит от ее нижнего края 38 и входит в отверстие 32 так, что часть 40 бокового края пластины 16a образуют упругий выступ, который можно прижать к удлиненному элементу, в этом случае - к трубке 6, используя, например, болт 42.

Само собой разумеется, что конструкция опорного средства 10a, 10b соответствующего изобретению шасси можно отличаться от конструкции, которая только что была описана и которая образована двумя параллельными пластинами, соединенными с помощью распорок, закрепленных болтами, и специалисты в данной области техники легко могут обеспечить, например, опорные средства, каждое из которых включает в себя единственную пластину подходящей формы для размещения различных деталей передней или задней ходовой части, или даже опорных средств, каждое из которых включает в себя две пластины, которые могут быть параллельными или непараллельными, сделанными из одного куска путем литья.

Центральная балка 4, удлиненные элементы 6, 8 и опорные средства 10a, 10b можно делать с помощью любого из различных известных способов, используя любые из подходящих известных материалов. При преимущественном способе упомянутый материал представляет алюминий или алюминиевый сплав, центральную балку 4 и удлиненные элементы 6, 8 изготавливают путем экструзии, а опорные средства 10a, 10b - литьем. В случае этих материалов можно добиться благоприятного компромисса между жесткостью и легкостью шасси. Далее, следует отметить, что пластины 14a, 14b, 16a и 16b включают пустоты для снижения веса.

В примере показано, что соответствующие изобретению опорные средства 10a, 10b шасси приспособлены для размещения на них средств подвески 44 и средств поглощения 46. Последние смонтированы между каждой парой передних пластин 14a, 16a и задних пластин 14b, 16b, и упомянутые средства 44 и 46 образуют соответственно с двумя парами пластин часть передней ходовой части 2a и задней ходовой части 2b.

Как особенно видно на фиг. 2, каждое из средств подвески 44 имеет конфигурацию упругой рейки 48, называемой рейкой Бертина, концы которой прикреплены к колесам R через кронштейны поворотного кулака (не показаны), а центральная часть которой, простирающаяся между передними пластинами 14a и 16a и задними пластинами 14b и 16b, поддерживается в направлении высоты шасси с боковым зазором посредством двух пар стержней T, прикрепленных к пластинам.

В показанном примере для каждого колеса R использованы независимые средства поглощения 46, и каждое включает в себя цилиндр и поршневого типа амортизатор 50, шарнирно сочлененный первым концом между пластинами 14a, 16a и 14b, 16b соответственно, а вторым концом - с концом соединительного стержня 52, шарнирно сочлененного в своем центре между упомянутыми пластинами, а другой конец которого прикреплен к кронштейну поворотного кулака.

Конечно, опорные средства 10а, 10b соответствующего изобретению шасси могут образовать средство, предназначенное для жесткого крепления упругих функциональных органов транспортного средства типа рулевого механизма, кузова и так далее.

Следует отметить, что соответствующее изобретению шасси 1 хорошо подходит для использования в транспортных средствах на электрической тяге, в которых центральную трубу 4 можно выгодно использовать в качестве средства для размещения аккумуляторных батарей транспортного средства, что также способствует опусканию центра тяжести транспортного средства.

Кроме того, хотя соответствующее изобретению шасси особенно подходит для оборудования транспортных средств на электрической тяге ввиду его легкости, на этом шасси можно благоприятно оборудовать транспортные средства с тепловым двигателем и транспортные средства смешанного типа на электрической и тепловой тяге. В этом случае, и если пары пластин 14a, 16a и 14b, 16b имеют конфигурацию рамы, на одной из упомянутых пар можно, например, выгодно монтировать тепловой двигатель, который обеспечивает прямо или косвенно движущую силу транспортного средства.

Следует отметить, что конструкция соответствующего изобретению шасси обеспечивает возможность легкого регулирования длины частей 6a, 6b, 8a, 8b удлиненных деталей 6, 8, которые выходят за пределы концов центральной балки 4, и, таким образом, регулировать способность поглощать энергию транспортного средства в случае переднего или заднего удара на соответствие стандартам, которые в разных странах различные, или получать постоянную способность поглощать энергию шасси, независимо от веса транспортного средства, например, в случае, когда шасси оборудуют транспортное средство, тягу которого через определенное время можно преобразовать, например, с полностью тепловой формы на тягу смешанного типа.

Необходимо отметить, что в противоположность обычным конструкциям шасси монокорпусного типа из фальцованного сварного листового металла, соответствующее настоящему изобретению шасси, не содержит сварку, а образуется путем сборки с помощью болтовых соединений симметричных частей. Использование болтов для сборки различных элементов этого шасси обеспечивает легкость демонтажа и позволяет заменять некоторые элементы, если потребуется, в частности удлиненные элементы, если они деформируются вследствие удара.

Изобретение касается шасси 1 балочного типа для автомобилей, включающего центральную балку 4. Оно включает в себя по крайней мере один удлиненный элемент 6, 8, прикрепленный к упомянутой центральной балке 4 и простирающийся по существу параллельно упомянутой центральной балке 4. Концевые части 6а, 6b, 8а, 8b упомянутого удлиненного элемента 6, 8 простираются за пределы концов 4а, 4b упомянутой центральной балки 4 вперед и назад от шасси 1 и расположены так, чтобы деформироваться и поглотить энергию в случае столкновения. Такое выполнение шасси позволяет обеспечить простую конструкцию, обеспечивающую необходимые характеристики безопасности и легкости, сочетанные с современными требованиями рынка. 12 з.п.ф-лы, 3 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ДВИГАТЕЛЬ И ГЕНЕРАТОР РАБОЧЕГО КРУТЯЩЕГО МОМЕНТА | 2009 |

|

RU2537691C2 |

| Шасси автомобиля | 1970 |

|

SU524506A3 |

| Энергопоглощающая рама транспортного средства | 1985 |

|

SU1279899A1 |

Авторы

Даты

1999-07-27—Публикация

1994-11-15—Подача