Изобретение относится к авиационной технике, более конкретно к топливным системам летательных аппаратов, преимущественно сверхтяжелых самолетов. В частном случае изобретение относится к топливным бакам, в том числе и подвесным, упомянутых топливных систем. Наиболее эффективно оно может быть использовано в тех топливных системах, к которым предъявляются повышенные требования по взрывобезопасности и надежности.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего (см. патент РФ N 2030334, кл. B 64 D 37/12, 1995). В качестве топлива в данном баке использовано широко применяемое жидкое углеводородное топливо, а сам бак выполнен подвесным. Конструкция устройства для забора топлива в патенте не раскрыта.

Технический результат, достигаемый изобретением, в таких баках достигнут быть не может, т.к. жидкое топливо взрывоопасно.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего (см. патент РФ N 2097280, кл. B 64 D 37/34, 1997).

В качестве топлива в этих баках использована криогенная жидкость (сжиженный водород или метан). Конструкция устройства для забора топлива в данном патенте не раскрыта.

В вышеописанных баках технический результат, достигаемый изобретением, не может быть получен, т.к. сжиженные газы отличаются повышенной взрыво- и пожароопасностью.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего, расположенное в этой полости (см. патент РФ N 2092396, кл. B 64 D 37/00, 1997).

В качестве топлива в этих баках использовано жидкое углеводородное топливо. Устройство для забора топлива выполнено в виде находящегося внутри бака топливопровода, подсоединенного к топливной системе двигателя. В баке предусмотрено устройство для предотвращения вытекания топлива при разгерметизации. В этом баке также не достигается технический результат изобретения, т. к. в случае нештатной ситуации (например, вынужденной посадки) возможна разгерметизация бака с последующим растеканием топлива и его воспламенением. Конструкция данного бака выбрана за прототип.

Задача, решаемая изобретением, - создание топливного бака, который мог бы обеспечить взрыво- и пожаробезопасность летательного аппарата, при этом блок представлял бы собой автономный модуль, обеспечивающий одновременное хранение углеводородного полимерного топлива и его газификацию.

Основной технический результат, достигаемый изобретением, - повышение взрыво- и пожаробезопасности в аварийных ситуациях с одновременным использованием топлива в широком диапазоне температур окружающей среды.

Первый дополнительный технический результат - обеспечение одновременного хранения углеводородного полимерного топлива и перевод его в газообразное состояние.

Второй дополнительный технический результат - обеспечение выполнения топливного бака в виде автономного модуля со всеми необходимыми для газификации элементами.

Третий дополнительный технический результат - обеспечение выполнения топливного бака подвесным.

Основной технический результат изобретения достигается тем, что в топливном баке для летательных аппаратов, содержащем корпус с передним и задним торцевыми днищами и с внутренней полостью, заполненной топливном, и устройство для забора последнего, расположенное в этой полости, в качестве топлива использован гранулированный углеводородный полимерный материал, и во внутренней полости установлен с возможность осевого перемещения поршень, а устройство для забора топлива расположено между рабочей поверхностью поршня и задним торцевым днищем.

В частном случае этот технический результат достигается тем, что в топливном баке, характеризуемом вышеперечисленными признаками, устройство для забора топлива выполнено в виде системы примыкающих одна к другой воронкообразных ячеек, образующих заборную решетку.

Первый дополнительный технический результат достигается тем, что в топливном баке, характеризуемом признаками основного технического результата, внутри бака установлены газогенератор низкомолекулярных углеводородов; корпус газогенератора установлен по оси бака и выполнен цилиндрическим, и в поршне выполнено отверстие, при этом наружная поверхность цилиндра служит направляющей для поршня, а сам цилиндр жестко соединен с обоими днищами; газогенератор выполнен в виде трубчатого теплообменника с тремя секциями по длине; первая секция трубчатого теплообменника выполнена в виде деструктора, вторая - в виде пиролитического реактора, а третья - в виде закалочного агрегата; первая секция выполнена в виде кожухотрубного аппарата с межтрубным пространством для топлива и с трубами для нагревающей среды; вторая секция выполнена в виде кожуха, заполненного теплообменными элементами типа "труба в трубе", герметично контактирующими один с другим, при этом внутренняя поверхность труб заполнена греющей средой, а пространство между трубами - продуктами разложения углеводородного полимерного топлива; третья секция выполнена в виде кожуха, заполненного охлаждаемым пирогазом и двумя системами труб, первая из которых заполнена охлаждающим воздухом, а вторая - газообразным топливом, образующим греющую среду; цилиндрический корпус выполнен за одно целое из кожухов всех трех секций; трубы первой секции сопряжены с внутренними трубами второй секции, а последние сопряжены с системой труб, заполненных охлаждающим воздухом, при этом на границе второй и третьей секций установлено устройство для зажигания топлива, образующего греющую среду.

Второй дополнительный технический результат достигается тем, то в топливном баке, характеризуемом признаками основного технического результата, торцевые днища выполнены полыми и в полости заднего днища размещено устройство для транспортировки гранул топлива к деструктору; к каждому днищу снаружи примыкает колпак, образующий с днищем технологический отсек; в технологическом отсеке заднего торцевого днища размещен привод устройства для транспортировки гранул, образующий с приводом дозатор; в технологическом отсеке переднего днища размещены ресиверы со сжатым газом, связанные с надпоршневой полостью, а также камера для газообразного топлива, образующего греющую среду; дозатор содержит систему шнеков, каждый из которых имеет соответствующий шаг.

Третий дополнительный технический результат достигается тем, что наружная поверхность колпаков имеет аэродинамическую форму.

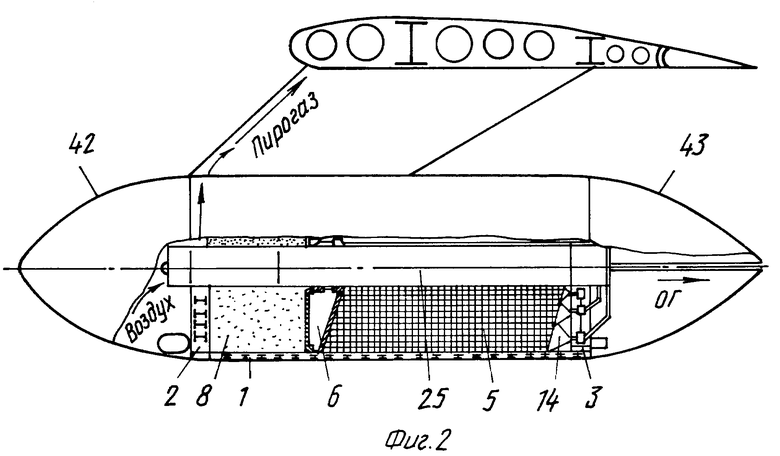

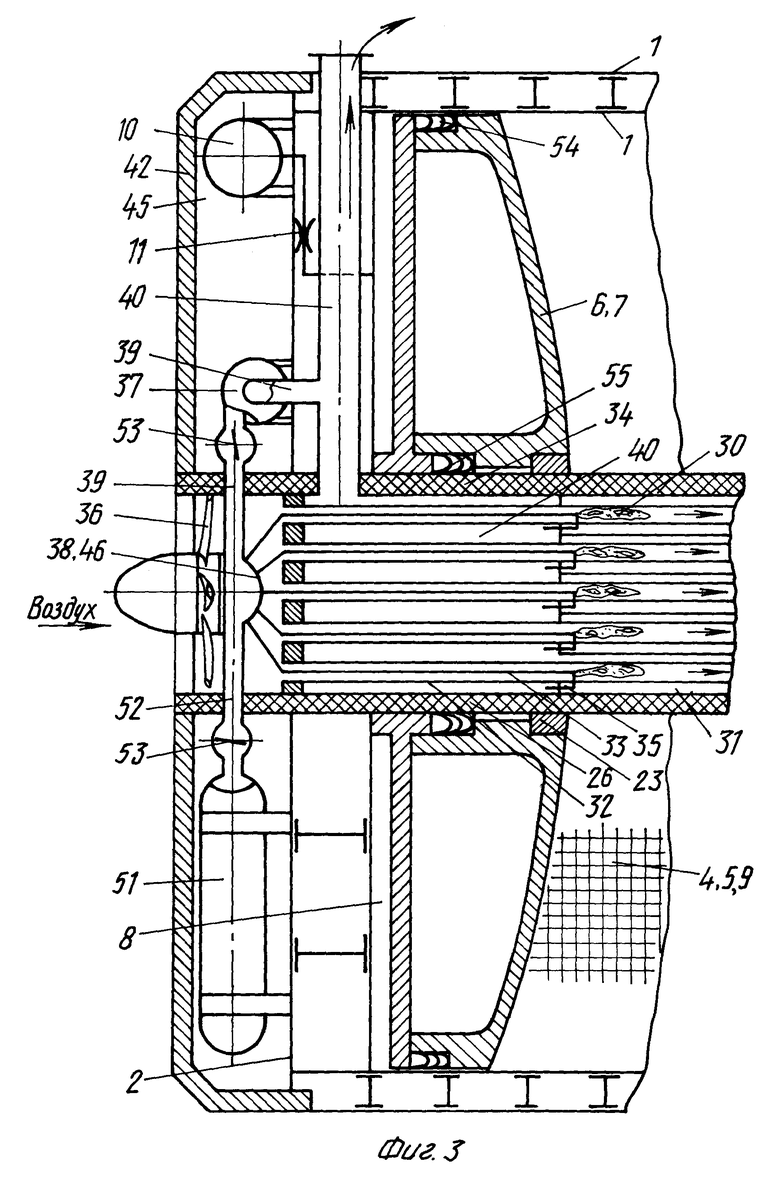

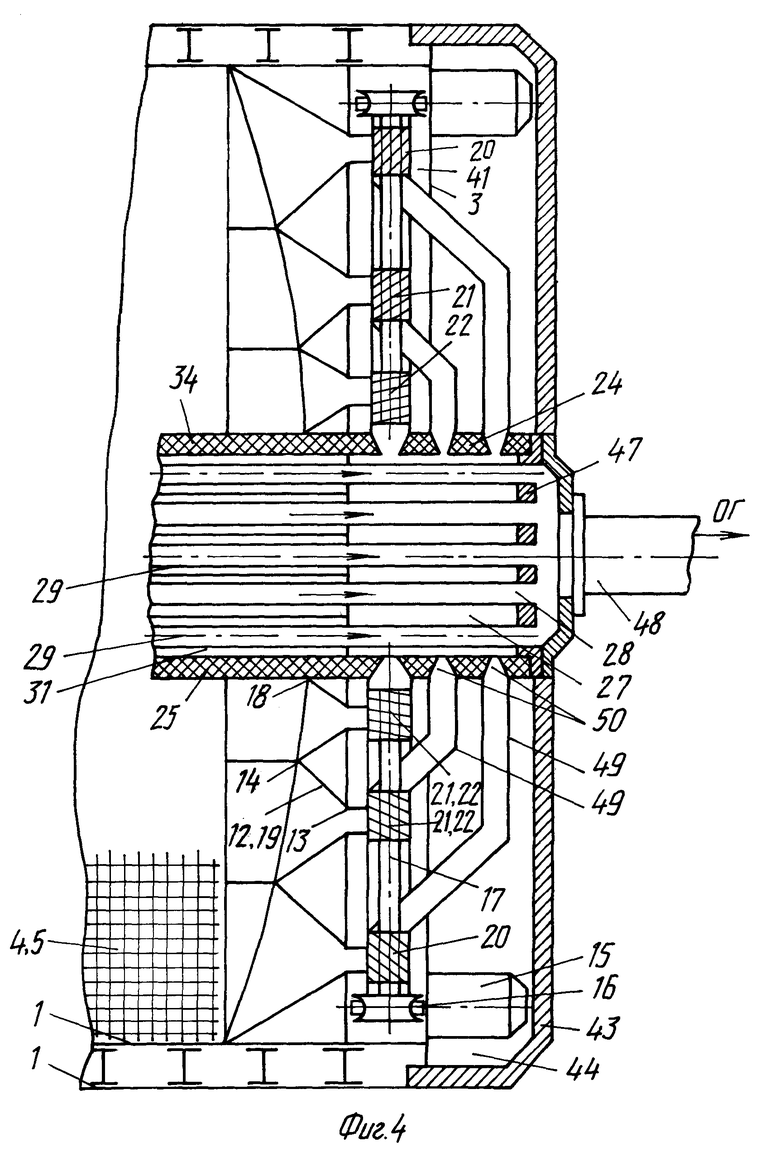

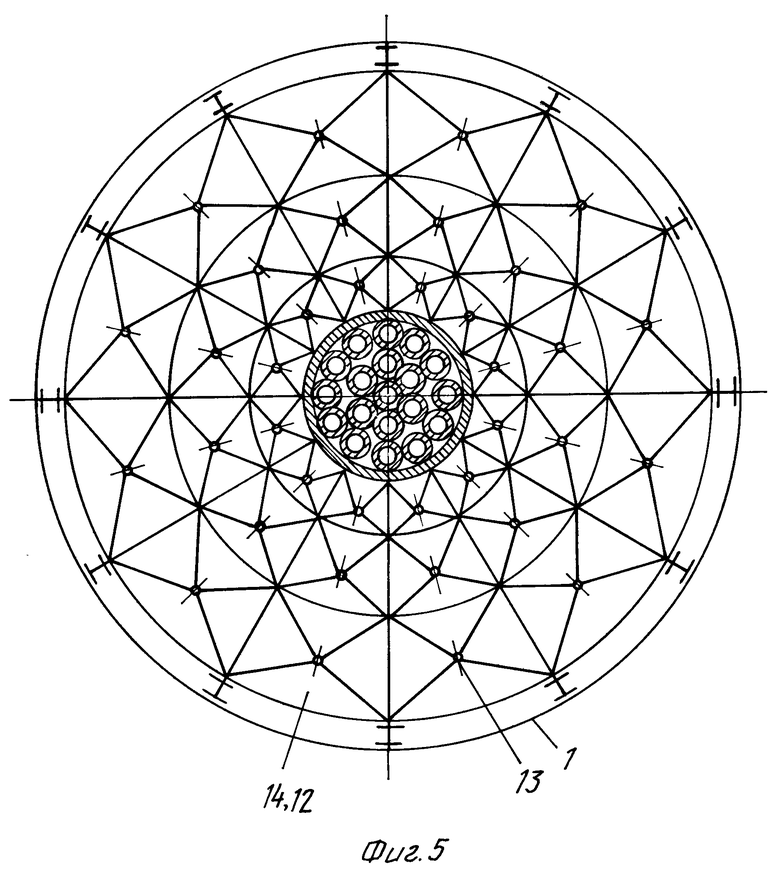

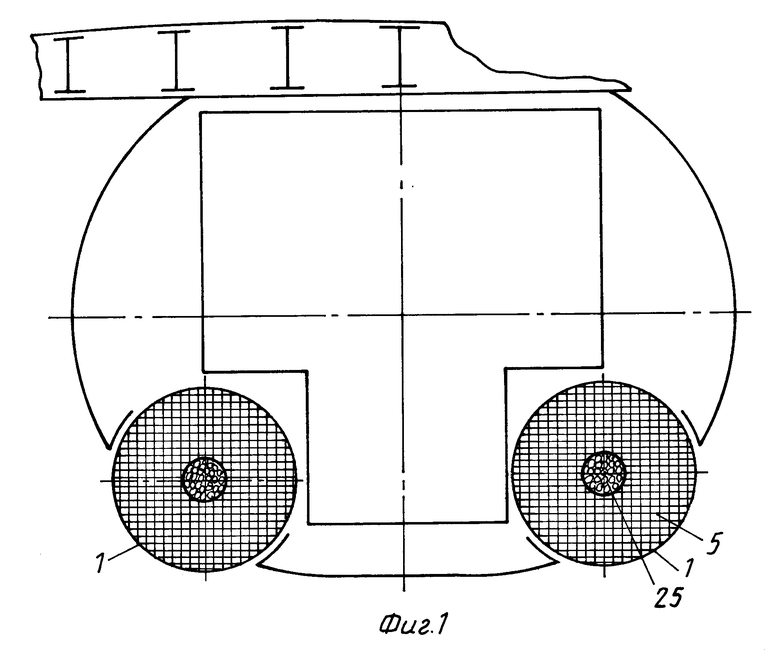

Сущность изобретения поясняется чертежами, где на фиг. 1 схематически показан описываемый топливный бак, предназначенный для размещения внутри летательного аппарата; на фиг. 2 показан подвесной топливный бак; на фиг. 3 изображена часть топливного бака с передним торцевым днищем; на фиг. 4 изображена часть топливного бака, примыкающая к заднему торцевому днищу; на фиг. 5 показана заборная решетка в плане.

Конструкция устройства.

Топливный бак содержит цилиндрический корпус 1 с передним днищем 2 и задним днищем 3. Внутренняя полость 4 бака заполнена углеводородным полимерным гранулированным топливом 5. Во внутренней полости размещен поршень 6 с рабочей поверхностью 7, контактирующей с мембраной (не показана), образующий надпоршневую полость 8 и подпоршневую (рабочую) полость 9, которая загружена гранулированным топливом 5. Корпус 1 по существу представляет собой обечайку, снабженную продольно-кольцевым силовым набором. Надпоршневая полость 8 соединена с источником газа, хранящимся под давлением в ресиверах 10, снабженных клапанами 11. В подпоршневой полости 9 расположено устройство для забора гранулированного топлива 5, выполненное в виде системы примыкающих одна к другой воронкообразных ячеек 12 с отверстиями 13, которые образуют заборную решетку 14. Для перемещения гранул полимерного топлива 5 служит привод, состоящий из электродвигателей 15 с редукторами 16, который связан с системой шнеков 17, образующих дозатор. В частном случае каждая система связывает три отверстия 13 ячеек 12, расположенных на одной прямой (например, радиусе). В частном (преимущественном) варианте решетка 14 выполнена в виде диска с выпукло-вогнутой поверхностью, имеющего центральное отверстие 18. Площадь заборной части 19 ячеек 12 возрастает по мере удаления от центра решетки 14 к периферии, и ячейки 12 сгруппированы по кольцевым секциям, лежащим на одних радиусах. Заборные части 19 ячеек 12 каждой секции равновелики. Иначе говоря, ячейки 12 имеют радиально-кольцевое расположение. В частном случае (показанном на чертежах) секций ячеек 12 три, и каждая секция по окружности состоит из двенадцати ячеек. Каждый шнек соответственно имеет три винтовые поверхности 20, 21, 22, причем каждая поверхность имеет шаг, соответствующий определенной секции ячеек 12 (шаг просчитывается по известной формуле, определяющей пропорциональность шага квадрату радиуса секции).

Внутри бака 1, преимущественно по его оси, установлен газогенератор низкомолекулярных газообразных углеводородов. Его корпус выполнен цилиндрическим. В этом случае в поршне 6 выполнено отверстие 23, а цилиндрическая поверхность корпуса служит направляющей для поршня 6. Сам цилиндр жестко соединен с обоими торцевыми днищами 2,3. При этом часть корпуса может выходить за пределы днищ 2 и 3.

Газогенератор выполнен в виде теплообменника с тремя секциями по длине. Первая секция 24 представляет собой по функциональному назначению деструктор, вторая секция 25 - пиролитический реактор, а третья 26 - закалочный агрегат. Выполнение секций газогенератора может быть самым разнообразным по конструкции теплообменников, например пластинчатым. В предпочтительном варианте первая секция 24 выполнена в виде кожухотрубного аппарата с межтрубным пространством 27 для полимерного топлива и термопластичном состоянии и с трубами 28 для греющей среды. Вторая секция выполнена в виде кожуха, заполненного теплообменными элементами типа "труба в трубе", герметично контактирующими один с другим. При этом внутренняя полость труб меньшего диаметра 29 заполнена греющей средой 30, а пространство между трубами 31 - продуктами пиролиза полимерного топлива 5. Третья секция выполнена в виде кожуха, заполненного охлаждаемым пирогазом и двумя системами труб 32, 33, первые (32) из которых заполнены охлаждающим воздухом, а вторые (33) - газообразным топливом, образующим греющую среду 30. В частном случае (наиболее предпочтительном) этим топливом служит пирогаз, полученный из топлива 5. Корпус 34 газификатора выполнен за одно целое из кожухов всех трех секций 24, 25, 26. Теплообменные трубы секций 24, 25, 26, (все или некоторые из них) могут быть выполнены оребренными. В предпочтительном варианте трубы 28 первой секции 24 сопряжены с внутренними трубами 29 второй секции 25, а последние (29) сопряжены с трубами 32, заполненными охлаждающим воздухом. На границе второй 25 и третьей 26 секций установлено устройство 35 для зажигания топлива 30, выполненное, например, в виде электрических свеч. Внутреннее пространство труб 32 в предпочтительном варианте подключено к нагнетательной линии осевого нагнетателя 36 (нагнетатель может быть также выполнен центробежным). Внутреннее пространство труб 33 подведено к нагнетателю 37, при этом оба нагнетателя могут быть кинематически связаны с общим электроприводом. Трубы 33 имеют малый диаметр, при этом каждая из них и соответствующая труба 32 могут составлять элемент типа "труба и трубе" (данный вариант является предпочтительным). Не исключен вариант, при котором как охлаждающий воздух, так и воздух, служащий для заполнения надпоршневой полости 8, может нагнетаться посредством отбора воздушной массы от компрессора авиационной газовой турбины (силовой установки самолета). В предпочтительном варианте в зоне нагнетателя 37 предусмотрена камера 38, соединенная линией 39, имеющей дросселирующую заслонку с линией 40 подачи продуктов пиролиза к газотурбинному двигателю летательного аппарата.

Торцевые днища 2 и 3 выполнены полыми, и в полости 41 заднего днища размещено устройство для транспортировки гранул 5 к деструктору 24 (заборная решетка 14). Днища снаружи снабжены колпаками 42 и 43, образующими с днищами 2 и 3 технологические отсеки 44 и 45. В технологическом отсеке 44 заднего днища 3 размещен привод, состоящий из электродвигателей 15 и редукторов 16, который кинематически связан с системой шнеков 17. В технологическом отсеке 45 переднего днища 2 размещены ресиверы 10, заполненные сжатым газом и связанные через клапаны 11 с надпоршневой полостью 8. В этом же отсеке может быть расположена и камера 38 для углеводородного топлива, образующего греющую среду 30. Предусмотрено выполнение наружных поверхностей колпаков 42, 43 аэродинамической формы. Камера 38 выполнена в виде гaзораспределительного устройства, имеющего трубную решетку 46 для труб 33. Трубную решетку 47 имеет как первая секция 24 (для труб 28), так и третья секция 26 (для труб 32). К секции 24 (к межтрубному пространству 27) примыкает и трубопровод 48 отработавших газов (греющей среды 30). В технологическом отсеке 44 расположены топливопроводы 49 с сужающимися участками 50, подведенными к межтрубному пространству 27 первой секции 24 (в участках 50 полимерное топливо 5 находится в термопластичном состоянии). Для прогрева газогенератора предусмотрен ресивер 51 (пусковой), заполненный горючим газом и размещенный в технологическом отсеке 45. Камера 38 соединена с ресивером 51 посредством трубопровода 52 с дросселирующей заслонкой 53. Поршень 6 уплотнен относительно корпуса 1 бака и относительно цилиндрического корпуса 34 газификатора манжетными уплотнениями 54, 55.

Функционирование топливного бака.

Топливный бак в общем случае предназначен для хранения гранулированного углеводородного полимерного топлива (предпочтительно полиэтилена) и забора этого топлива для потребителя с помощью агрегатов, установленных вне бака. В баке могут отсутствовать технологические отсеки и газификатор. В наиболее благоприятном варианте (при наличии газогенератора низкомолекулярных углеводородов и другого технологического оборудования) бак функционирует следующим образом.

Из ресиверов 10 через клапаны 11 наддувочный газ под давлением 0,5-1 кг/см2 поступает в надпоршневую полость 8, вследствиe чего поршень 6 перемещается в направлении заборной решетки 14. Одновременно включаются электродвигатели 15, которые через редукторы 16 кинематически связаны с системой шнеков 17, вследствиe чего гранулированное полимерное топливо 5 через отверстия 13 поступает в топливопроводы 49. В сужающихся участках 50, примыкающих к тепловой зоне деструктора 24, происходит размягчение полимера 5 и трансформация его в термопластичное состояние (Т 120-280oC). Далее под воздействием греющей среды термопластичный полимер 5 (топливо) начинает разлагаться, подвергаясь деструкции (Т выше 290oC) и дальнейшему пиролизу, начальная стадия которого имеет место при 475oC. При этом образуется газообразная смесь, состоящая из относительно длинных углеводородных молекулярных обрывков. Она поступает в межтрубное пространство 31 второй секции 25 (пиролитического реактора), в котором происходит окончательный распад цепочек углеводородных молекул и образование пирогаза, состоящего из этилена, пропилена, метана и др. (T 600-700oC). Пирогаз покидает межтрубное пространство 31 и далее поступает в третью секцию 26 (охладитель - предварительный подогреватель воздуха). Здесь температура пирогаза за сотые доли секунды понижается до 250-350oC (т. е. происходит его закалка), после чего газообразное топливо по линии 40 направляется к газовым турбинам самолета. Греющая среда, поступающая в газификатор, может быть получена с помощью самых различных устройств, в предпочтительном варианте она образуется следующим методом.

По линии 39 газообразное топливо поступает в камеру 38 с помощью нагнетателя 37 и далее по трубам 33 направляется на границу секций 25, 26, где расположено устройство 35 для зажигания топливовоздушной смеси (устройство может быть выполнено, например, в виде электрических свеч). Одновременно к устройству зажигания 35 подводят по трубам 32 предварительно подогретый воздух, который нагнетается вентилятором 36. В результате происходит воспламенение отобранного из магистрали 40 газообразного топлива (необходимая масса топлива для рализации процесса пиролиза составляет 7-10% от массы топлива, подвергаемого деструкции). При сгорании пирогаза в воздушной среде на границе пиролитического реактора 25 и закалочного агрегата 26 образуется факел (внутри труб 29) с температурой 800-900oC, который образует собственно греющую среду. Упомянутая греющая среда 30 (высокотемпературные продукты сгорания) протекает по трубам 29 реактора 25 и трубам 28 деструктора 24 и затем по трубопроводу 48 отводится в атмосферу.

В процессе предварительного прогрева (запуска) пиролитического реактора 25 и деструктора 24 начальная порция топлива поступает из пускового ресивера 51 и затем подается в трубы 33 одновременно с воздухом, поступающим в трубы 32. После воспламенения топливовоздушной смеси посредством свеч 25 в течение 5-10 мин осуществляется прогрев реакционной зоны газификатора до достижения необходимого температурного уровня, обеспечивающего стабильность процесса пиролиза полимерного топлива 5.

Для того чтобы обеспечить полную выработку топлива 5 из бака 1, т.е. вытеснение гранул 5 из ячеек 12 решетки 14, можно использовать следующее устройство. Рабочая поверхность 7 поршня 6 сопрягается с эластичной мембраной (нe показано). При перемещении поршня 6 в крайнее конечное положение (т. е. вытеснение из бака 1 основной массы гранулированного полимерного топлива 5) он сопрягается с решеткой 14. При этом оставшееся в ячейках 12 гранулированное топливо 5 (около 5% от общей массы) вытесняется из упомянутых ячеек 12 за счет избыточного давления газовой среды, которая обеспечивается между рабочей поверхностью 7 поршня 6 и эластичной мембраной (возможны и другие варианты устройства для достижения данной цели).

Заявленная конструкция топливного бака по существу является авиационным топливно-энергетическим модулем (АТЭМ), который может быть размещен как внутри фюзеляжа, так и в виде подвесных баков. На основании ориентированных расчетов (как конструктивных, так и тепловых) авиационный топливно-энергетический модуль имеет следующие характеристики (применительно к самолетам сo взлетной массой 500-1000 т):

Наружный диаметр, м - 2,6

Длина (внутрифюзеляжное размещение), м - 5,5

Длина в подвесном варианте, м - 10

Диаметр поршня, м - 2,4

Базовое отверстие поршня, м - 0,6

Ход поршня, м - 4

Масса гранулированного полимерного топлива, кг - 15000

Термодинамические параметры:

Длина труб пиролитического теплообменника, м - 4

Расход пирогаза, кг/с - 0,6

Соотношение топлива и воздуха-окислителя - 1/30-1/40л

Изобретение относится к топливным системам летательных аппаратов, преимущественно сверхтяжелых самолетов, более конкретно к топливным бакам, в том числе и подвесным. Топливный бак для летательных аппаратов содержит корпус и устройство для забора топлива. Корпус имеет переднее и заднее торцевые днища и внутреннюю полость. Внутренняя полость заполнена топливом. В качестве топлива использован гранулированный углеводородный полимерный материал. Во внутренней полости установлен поршень с возможностью осевого перемещения. Устройство для забора топлива расположено между рабочей поверхностью поршня и задним торцевым днищем. Такое выполнение бака позволяет повысить взрыво- и пожаробезопасность в аварийных ситуациях, а также использование в широком диапазоне температур окружающей среды. 16 з.п.ф-лы, 5 ил.

| ТОПЛИВНЫЙ БАК | 1991 |

|

RU2092396C1 |

| Шульженко А.Н | |||

| Конструкция самолетов | |||

| - М.: Машиностроение, 1971, с.364, рис.7.32 | |||

| US 5341639 A, 30.08.94 | |||

| Способ и устройство лазерного зондирования атмосферы | 1976 |

|

SU594819A1 |

| Баровая машина | 1983 |

|

SU1177417A1 |

Авторы

Даты

1999-07-27—Публикация

1998-03-19—Подача