Группа изобретений относится к широкому спектру транспортных машин, а более конкретно к транспортным средствам, снабженным электрическими энергоустановками, в частности - к автомобилям с топливными элементами. Способ может быть также использован в стационарных энергоисточниках.

Известен способ газогенерации синтез-газа СО+Н2 на борту автотранспортного средства в процессе восстановления воды при взаимодействии ее с древесиной или углем. Данный способ применялся для снабжения синтез-газом двигателей внутреннего сгорания и обеспечивал при некоторой потере мощности удовлетворительное перемещение автомобиля. Это позволило решить проблему топливного голода в СССР в сороковые годы.

Широко известен способ стационарного получения водорода из водяного и паровоздушного газов, получаемых газификацией твердого топлива. Например, водяной газ генерируется посредством подачи воды на слой раскаленного угля с выходом в процессе восстановления воды смеси СО+Н2 или СO2+2Н2.

Известен также способ производства водорода из природного газа, который заключается во взаимодействии углеводородов с водяным паром (конверсия) с возможностью их неполного окисления кислородом. В основе способа лежит каталитическая реакция СH4+Н2О→СО+3Н2. Образующаяся окись углерода также подвергается конверсии СО+Н2O. Данный способ может быть дополнен неполным окислением метана, что делает реакцию экзотермической. Реакция конверсии и неполного окисления протекают одновременно на никелевом катализаторе при 800-900°С.

Известна также система газификации полимерного (твердого) топлива, размещенного на борту транспортного средства, предназначенная для снабжения дизельных и газотурбинных двигателей газовым углеводородным топливом. Перевод полимера в газовую фазу осуществляется при помощи деструкции и последующего пиролиза полимерного топлива (например - полиэтилена) в ходе его нагрева и перевода из твердого в термопластичное, а затем в газообразное состояние. Полимерное топливо имеет заданную форму в виде гранул или перфорированной ленты. Система включает в себя устройство для дозированной подачи твердого полимера. Указанные варианты системы защищены патентами РФ: № 2131521 от 25 июля 1997 года, № 2133696 от 19 марта 1998 года и № 2160213 от 1 марта 1999 года.

Задача, на решение которой направлен каждый из предлагаемых вариантов способов газогенерации водорода на борту транспортного средства с топливными элементами (ТЭ), заключается в предотвращении попадания в атмосферу токсичных выбросов в ходе газогенерации, в частности СО и NОx, а также в снижении массы водородосодержащего компонента на борту автотранспортного средства с одновременным повышением калорийности топлива, что позволяет сократить запас последнего на борту.

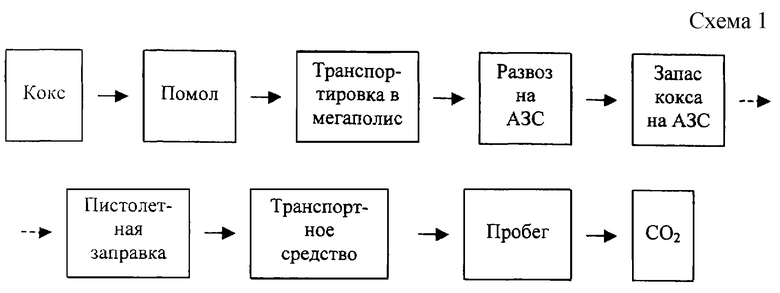

Технический результат, достигаемый каждым из вариантов группы изобретений, сводится к безэмиссионности работы газогенератора водорода в сочетании с относительной простотой процесса снабжения твердым топливом энергетической установки транспортного средства с одновременным сохранением существующей инфраструктуры топливозаправки, а также к снижению массы установки для осуществления способа повышения надежности ее работы.

Снижение массы установки достигается за счет исключения необходимости использования дополнительных источников перевода воды в паровую фазу, а также рециркуляции смеси Н2, СO2, СО, H2O, что исключает необходимость использования дополнительных реакционных зон, с чем связано повышение надежности.

Первый дополнительный технический результат - сохранение существующей инфраструктуры заправки автотранспортных средств.

Второй дополнительный технический результат - снижение массы твердого топлива на борту за счет повышения его калорийности.

Технический результат по первому варианту обеспечивается благодаря тому, что процесс газогенерации водорода и процесс окисления водорода в топливных элементах химически и энергетически совмещены, в результате чего тепловая энергия для поддержания двухступенчатой эндотермической реакции газогенерации водорода при взаимодействии углерода и далее окиси углерода с водяным паром обеспечивается за счет преобразования части электроэнергии, вырабатываемой топливными элементами, посредством чего осуществляется нагрев углерода (кокса или графита) в реакционной зоне, а снабжение водой в паровой фазе указанной зоны обеспечивается при ее регенерации за счет поступления воды, которая нарабатывается в топливных элементах, при этом положительный энергетический баланс упомянутого комплекса химических реакций достигается также за счет регенеративного теплообмена между продуктом газогенерации (водяным газом) и регенерируемой водой.

Технический результат по первому варианту также обеспечивается благодаря тому, что загрузка мелкодисперсного углерода на борт транспортного средства осуществляется посредством захвата углерода воздушной струёй.

Технический результат по второму варианту обеспечивается благодаря тому, что смесь предельных и непредельных газообразных углеводородов, которая образуется в процессе пиролиза исходного полимера, размещенного на борту, далее подвергается двухступенчатой реакции конверсии, в ходе которой продукты пиролиза и затем окись углерода взаимодействуют с парами воды, при этом наработанный свободный водород сепарируется и взаимодействует с кислородом с образованием воды и электрической энергии, часть которой затрачивается на поддержание эндотермических реакций пиролиза и конверсии, причем необходимое для данных реакций количество воды поступает в реакционную зону в ходе регенерации из топливных элементов, а положительный энергетический баланс данного комплекса химических реакций обеспечивается также посредством перевода наработанной в топливных элементах воды в паровую фазу за счет регенерации тепла продуктов конверсии.

Технический результат по второму варианту также обеспечивается благодаря тому, что комплекс химических реакций осуществляется в одной реакционной зоне с одновременным предотвращением ее закоксовывания благодаря последовательной организации процессов пиролиза и конверсии.

Технический результат по второму варианту также обеспечивается за счет того, что комплекс химических реакций осуществляется, как минимум, в двух реакционных зонах, причем предотвращение их закоксовывания обеспечивается за счет поочередной организации процессов пиролиза и конверсии в соответствующих реакционных зонах.

Описание способов

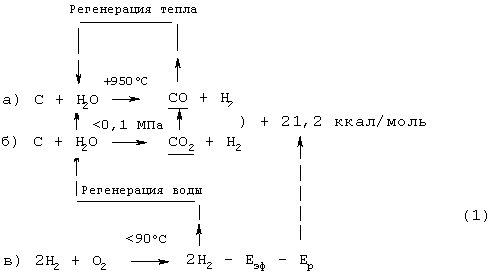

Согласно первому варианту газогенерация водорода на борту транспортного средства с топливньми элементами обеспечивается комплексом химических реакций, объединяющим процесс генерации водяного газа и процесс работы топливных элементов:

Временной интервал между реакциями а) и б) не превышает 0,001...0,0001 с.

Процесс генерации водяного газа (СO2+2Н3), как известно, протекает в замкнутом объеме без доступа воздуха, что исключает образование окислов азота. При этом в реакционную зону дозированными порциями подается мелкодисперсный углерод (0,05...0,1 мм) в виде кокса или графита. В ходе эндотермической реакции при температуре около 950°С на 12 г кокса расходуется 36 г пара с выходом горячей смеси в виде 44 г углекислого газа и 4 г свободного водорода (без учета коэффициента полноты взаимодействия между компонентами).

Нагрев реакционной зоны осуществляется посредством электроэнергии (например - теплоэлектрического нагревателя). Эта электроэнергия составляет около 50% от эффективной электроэнергии, вырабатываемой топливными элементами.

В реакционной зоне поддерживается заданное разрежение (менее 0,1 МПа), что в сочетании с оптимальной температурой нагрева 950°С компонентов максимально сдвигает равновесие реакции получения водяного газа вправо, т.е. в сторону образуемых продуктов (СO2+2Н2). При этом для дополнительного уменьшения энергозатрат, т.е. обеспечения приемлемого эффективного КПД комплекса химических реакций, производится регенеративный теплообмен (с эффективностью не ниже 90%) между горячим (Т=900°С) водяным газом и холодной (Т=90°С) водой, поступающей из топливных элементов. Таким образом, в ходе указанного теплообмена температура воды на входе в реакционную зону повышается до ~800°С, а температура синтез-газа падает до 200-300°С.

В целях увеличения выхода водорода возможна организация двухчетырехкратной рециркуляции смеси: Н2+СО2+СО+Н2О. После достижения максимального содержания H2 в продуктах реакции водород подвергают сепарации, СО2 удаляют в атмосферу, а некоторое оставшееся количество СО пропускают через каталитический нейтрализатор.

Заправка транспортного средства, в частности автомобиля, обеспечивается как при положительных, так и при отрицательных температурах окружающего воздуха за счет заполнения объема для хранения мелкодисперсного углерода, например посредством его захвата (эжекции) струёй воздуха. Благодаря этому в ходе незначительной модернизации технологических элементов заправки ее инфраструктура в мегаполисах и на дорогах полностью сохраняется.

Энерготехнологическая цепочка процесса (1)

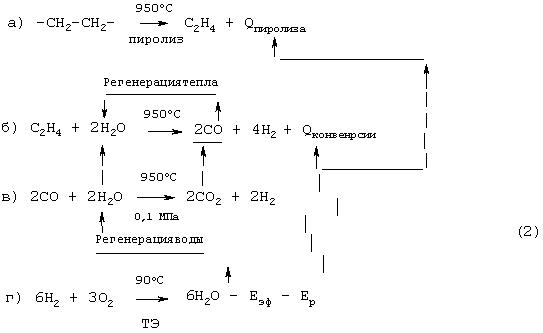

Комплекс химических реакций по второму варианту объединяет процесс пиролиза полимерного топлива и его последующую двухкратную конверсию при взаимодействии пирогаза и водяного пара с образованием свободного водорода. В результате образуется свободный водород, который направляется в топливные элементы. Указанный комплекс химических реакций в идеальном виде выглядит так:

Реакция б) является каталитической и протекает, например, а присутствии никеля. Пиролиз полимерного топлива осуществляется в первом случае в той же реакционной зоне, где реализуется двухэтапный процесс конверсии продуктов пиролиза, причем каждая из этих реакций производится поочередно. При этом пиролиз по известной схеме происходит в присутствии пара-разбавителя (100-200%). Температура в зоне пиролиза составляет 850-950°С при атмосферном давлении. В результате химических превращений в реакционной зоне формируется пирогаз, состоящий в основном из С2Н4, СН4 и С3Н6. Согласно комплексу реакций (2) возможно исключение процесса закалки (ультрабыстрого охлаждения) пирогаза, так как он вновь попадает в высокотемпературную реакционную зону, где далее происходит двухступенчатая конверсия, заключающаяся во взаимодействии продуктов пиролиза и паров воды (первая ступень), в результате чего образуется свободный водород и СО. Вторая ступень предусматривает реакцию СО с водяным паром, в ходе которой формируется дополнительный объем свободного водорода и СO2. Последняя реакция является общей для первого и второго вариантов и протекает наилучшим образом при температуре 950°С и давлении ниже атмосферного. Пиролиз можно проводить также в условиях, не предусматривающих пароразбавление, т.е. в режиме спровоцированного коксообразования, так как в ходе последующей конверсии пары воды будут активно реагировать со сформировавшимся слоем кокса с образованием СO2. Таким образом, эта реакция будет идентична реакции а) комплекса (1).

Пиролиз полимерного топлива во втором случае организуется в двух или более реакционных зонах. При этом в одной зоне протекает формирование пирогаза, а в другой - реакция конверсии. После закоксовывания первой реакционной зоны в нее начинают подавать водяной пар, а во вторую зону - пирогаз. Указанные реакции протекают при тех же режимах, что и в первом случае (при наличии общей реакционной зоны).

Кроме того, реакции пиролиза и конверсии могут быть организованы в независимых реакционных зонах. В этом случае подача исходных продуктов в пиролитический и конверсионный реакторы осуществляется непрерывно.

Согласно комплексу (2) энергия для поддержания эндотермических реакций пиролиза и конверсии поступает от топливных элементов, составляя примерно половину вырабатываемой ими электроэнергии.

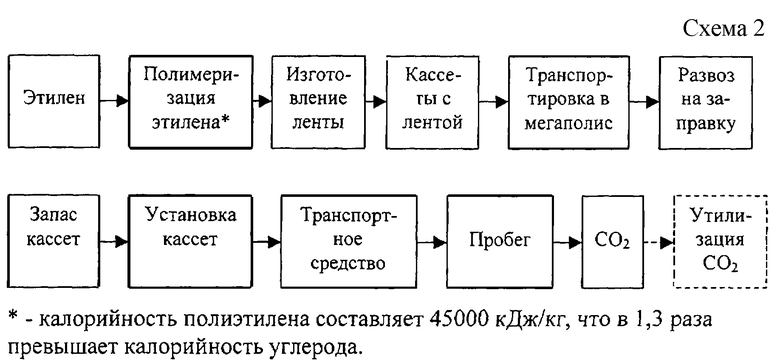

Энерготехнологическая цепочка процесса (2) приведена на схеме 2.

Калорийность полимерного топлива по второму варианту составляет 45000 кДж/кг, что в 1,3 раза больше, чем у кокса (первый вариант). Как в первом, так и во втором варианте вещества, являющиеся топливами, а также в дородосо держащими компонентами, отличаются взрывобезопасностью, дешевизной и, что особенно важно, абсолютной нетоксичностью. Основным признаком, объединяющим первый и второй варианты, является использование в них исходных топлив в твердом агрегатном состоянии, а также присутствие в химических процессах (1) и (2) реакций конверсии (СО+Н2). Как и в комплексе (1), в комплексе (2) предусматривается очистка СО2 от примеси СО, что также обеспечивается рециркуляцией нарабатываемых веществ: Н2+СO2+Н2О+СО. Таким образом, заявленные способы газогенерации водорода на борту транспортных средств благодаря автотермичности химических процессов являются перспективными.

Дозированная подача кокса согласно первому варианту может осуществляться посредством универсального дозирующего устройства, предназначенного для гетерогенных взаимодействий, в которых один из компонентов представляет собой твердое мелкодисперсное вещество. Конструкция этого устройства защищена приоритетной справкой USPTO № 60/389674 от 19 июня 2002 года.

Пример технических характеристик автомобиля с топливными элементами, снабженного системой газогенерации водорода по первому варианту:

Максимальная мощность электродвигателя 100 кВт

Необходимый запас воды 40 л

Масса кокса дисперсностью 0,05-0,1 мм 120 кг

Масса заправленного автомобиля 1500 кг

Масса топливных элементов 100 кг

Пробег автомобиля 560 км

Скорость максимальная 200 км/час

Схемы, поясняющие существо первого и второго вариантов.

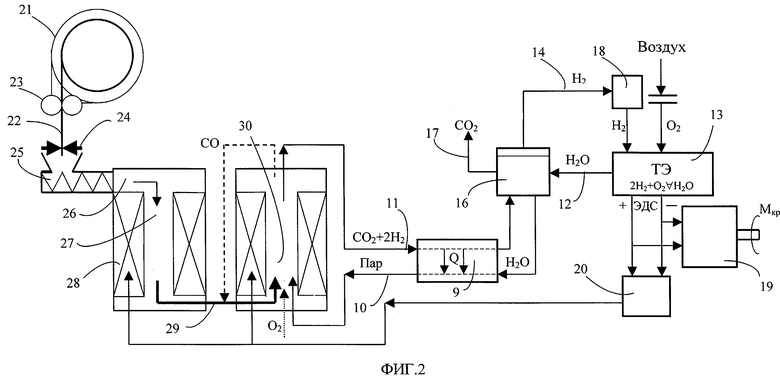

На фигуре 1 изображена принципиальная схема генерации водорода согласно первому варианту. Она содержит элементы заправки, включающие автозаправочную станцию 1, на которой осуществляется долговременное хранение топлива - углерода в виде мелкодисперсного кокса, графита или угля. Заправка автомобилей осуществляется посредством пистолета 2, предназначенного для подачи указанного топлива путем эжекции воздухом. Таким образом, кокс поступает в основную емкость 3 для хранения, которая может быть размещена под задним сиденьем автомобиля. Кокс из емкости 3 при помощи подающего устройства любой конструкции (не показано) направляется в объем для хранения 4, сопряженный с дозатором 5, обеспечивающим заданный секундный расход топлива при поступлении его в реакционную зону 6, где кокс 7 скапливается в придонной части реакционной зоны, примыкающей к подогревателю, выполненному, например, в виде теплоэлектронагревательного элемента 8. В реакционную зону 6 из регенератора 9 подается водяной пар 10 при 700...800°С, которая обеспечивается в процессе регенеративного теплообмена между продуктами реакции 11, которые в идеале состоят из углекислого газа и водорода, и холодной водой 12, поступающей из топливных элементов 13. При выходе из регенератора 9 продукты реакции будут иметь температуру 100...200°С. Для повышения эффективности процесса генерации водорода 14 возможна двух-четырехкратная рециркуляция окиси углерода 15 (в смеси с водяным паром, а также водородом и углекислым газом). Возможна также подача в реакционную зону кислорода (парокислородный процесс, аналогичный парокислородной конверсии по варианту 2).

Продукты реакции 11 по выходе из регенератора 9 поступают в сепаратор 16, например, выполненный в виде емкости с водой, растворяющей углекислый газ и отделяющей его таким образом от водорода. Углекислый газ 17 удаляется в атмосферу, а водород 14 после прохождения фильтра 18 подается в топливные элементы 13, которые обеспечивают энергией электропривод 19 и блок питания 20 теплоэлектронагревательного элемента 8.

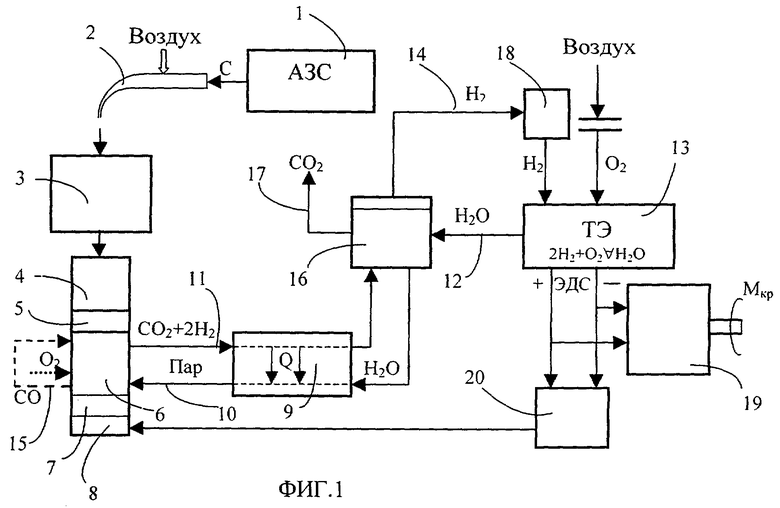

На фигуре 2 изображена принципиальная схема генерации водорода согласно второму варианту. В качестве исходного топлива используется полимер, например полиэтилен, который имеет заданную геометрическую форму. Кассета 21 с полиэтиленовой лентой 22 снабжена зубчатым дозатором 23, зубья которого сопрягаются с перфорацией ленты 22. Лента 22 выходит из кассеты 21 с заданной скоростью и измельчается резаками 24. Получаемые полоски ленты 22 попадают в бункер шнекового устройства 25, обеспечивающего подачу полиэтилена в термопластичном состоянии в деструктор 26, из которого тяжелая летучая углеводородная фракция при температуре 500...600°С поступает в объем пиролитического реактора 27, подогрев которого обеспечивается, например теплоэлектронагревателем 28. Температура в пиролитическом реакторе 27 составляет примерно 900°С. В реакторе 27 образуются пирогаз 29, состоящий в основном из газообразных углеводородов С2Н4, CH4 и С3Н6. Пирогаз 29 не подвергается процессу закалки, а в горячем состоянии направляется в конверсионный реактор 30, который соединен последовательно с пиролитическим реактором 27. В этом случае подача исходных продуктов в пиролитический 27 и конверсионный 30 реакторы осуществляется непрерывно.

Для повышения выхода водорода возможно применение рециркуляции продуктов конверсии (реактор 30), а также организация парокислородной конверсии.

Дальнейшие ступени процесса по второму варианту (в регенераторе 9, сепараторе 16, фильтре 18) с подачей водорода 14 в топливные элементы 13, которые питают электропривод 19 и блок питания 20, обеспечивающий электронагревом пиролитический 27 и конверсионный 30 реакторы, аналогичны ступеням процесса, протекающего по первому варианту.

Группа изобретений относится к способу газогенерации водорода, который может быть применим в транспортных средствах, снабженных электрическими энергоустановками. Способ газогенерации водорода по первому варианту осуществляется посредством реакции топлива (углерода) с водяным паром. При этом часть энергии, выработанной топливными элементами, направляется на осуществление процесса газогенерации водорода. В качестве водяного пара используют воду, вырабатываемую топливными элементами, которую переводят в паровую фазу за счет регенеративного теплообмена между продуктом газогенерации - водяным газом и водой. Смесь водорода, диоксида углерода, оксида углерода и водяного пара, которая образуется в процессе реакции топлива с водяным паром, подвергают двух-четырехкратной рециркуляции. Способ по второму варианту включает процесс пиролиза полимерного топлива (например полиэтилена) и двухкратную конверсию. Смесь водорода, диоксида углерода, оксида углерода и водяного пара, которая образуется в процессе реакции полимерного топлива с водяным паром, подвергают двух-четырехкратной рециркуляции. Комплекс химических реакций осуществляют либо в одной реакционной зоне с одновременным предотвращением ее закоксования, либо, как минимум, в двух реакционных зонах, либо, как минимум, в двух независимых реакционных зонах, в одной из которых протекает пиролиз исходного полимерного топлива, а в другой - двухступенчатая реакция конверсии продуктов пиролиза. Часть электроэнергии, выработанной топливными элементами, используется на поддержание реакций пиролиза и конверсии. Снабжение реакционной зоны водяным паром обеспечивается в ходе регенерации воды, вырабатываемой в топливных элементах, при этом водяной пар образуется за счет регенеративного теплообмена этой воды с продуктами реакции, удаляемыми из зоны. Технический результат заключается в безэмиссионности работы газогенератора водорода в сочетании с простотой процесса снабжения твердым топливом энергетической установки транспортого средства с одновременным сохранением существующей инфраструктуры топливозаправки и в снижении массы установки для осуществления способа повышения надежности ее работы. 2 с. и 1 з.п. ф-лы, 2 ил.

| US 5141823 A, 25.08.1992 | |||

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА (ВАРИАНТЫ) | 1997 |

|

RU2192356C2 |

| РАСХОДОМЕР ГАЗОНАСЫЩЕННОЙ НЕФТИ | 1996 |

|

RU2102708C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ХРАНЕНИЯ ВОДОРОДА В АВТОНОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2001 |

|

RU2192072C1 |

| Способ определения свободного газопаросодержания в жидкости | 1981 |

|

SU1061039A1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

| Ганз С.Н | |||

| Технологические процессы и оборудование производств синтез-газа и связанного азота | |||

| - Харьков: Изд | |||

| Харьковского ордена трудового красного знамени государственного университета им | |||

| А.М | |||

| Горького, 1960, с.11-85 | |||

| Иоффе В.Б | |||

| Основы производства водорода | |||

| - Л.: ГОСТОПТЕХИЗДАТ, 1960, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА В СИСТЕМАХ ДАЛЬНЕГО ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067076C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

Авторы

Даты

2004-06-10—Публикация

2003-02-11—Подача