Изобретение относится к авиационной технике, более конкретно, к топливным системам летательных аппаратов, преимущественно сверхтяжелых самолетов. В частном случае изобретение относится к топливным бакам, в том числе и подвесным, упомянутых топливных систем. Наиболее эффективно оно может быть использовано в тех топливных системах, которым предъявляются повышенные требования по взрывобезопасности и надежности.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего (см. патент РФ N2030334, кл. B 64 D 37/12, 1995). В качестве топлива в данном баке использовано широко применяемое жидкое углеводородное топливо, а сам бак выполнен подвесным. Конструкция устройства для забора топлива в патенте не раскрыта.

Технический результат, достигаемый изобретением, в таких баках достигнут быть не может, т.к. жидкое топливо взрывоопасно.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего (см. патент РФ N2097280, кл. B 64 D 37/34, 1997).

В качестве топлива в этих баках использована криогенная жидкость (сжиженный водород или метан). Конструкция устройства для забора топлива в данном патенте не раскрыта.

В вышеописанных баках технический результат, достигаемый изобретением, не может быть получен, т.к. сжиженные газы отличаются повышенной взрыво- и пожароопасностью.

Известны топливные баки для летательных аппаратов, содержащие корпус с двумя торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего, расположенное в этой полости (см. патент РФ N2092396, кл. В 64 D 37/00, 1997).

В качестве топлива в этих баках использовано жидкое углеводородное топливо. Устройство для забора топлива выполнено в виде находящегося внутри бака топливопровода, подсоединенного к топливной системе двигателя. В баке предусмотрено устройство для предотвращения вытекания топлива при разгерметизации. В этом баке также не достигается технический результат изобретения, т. к. в случае нештатной ситуации (например, вынужденной посадки) возможна разгерметизация бака с последующим растеканием топлива и его воспламенением. Конструкция данного бака выбрана за прототип.

Задача, решаемая изобретением - создание топливного бака, который мог бы обеспечить взрыво- и пожаробезопасность летательного аппарата, при этом бак представлял бы собой автономный модуль, обеспечивающий одновременное хранение углеводородного полимерного топлива и его газификацию.

Основной технический результат, достигаемый изобретением, - повышение взрыво-и пожаробезопасности в аварийных ситуациях с одновременным использованием топлива в широком диапазоне температур окружающей среды.

Первый дополнительный технический результат - обеспечение одновременного хранения углеводородного полимерного топлива и перевод его в газообразное состояние.

Второй дополнительный технический результат - обеспечение выполнения топливного бака в виде автономного модуля со всеми необходимыми для газификации элементами.

Основной технической результат изобретения достигается тем, что в топливном баке для летательных аппаратов, содержащем корпус с передним и задним торцевыми днищами и с внутренней полостью, заполненной топливом, и устройство для забора последнего, расположенное в этой полости, в качестве топлива использован углеводородный полимерный материал в виде ленты и во внутренней полости расположен с возможностью вращательного движения роторный нож, а устройство для забора топлива расположено между цилиндром ножа и окружающим его промежуточным кожухом.

В частном случае этот технический результат достигается тем, что в качестве углеводородного полимерного материала в виде ленты использована полиэтиленовая лента, размешенная в кассетах (см. патент РФ N 2131521 от 25.07.97), собранных поблочно.

Первый дополнительный технической результат достигается тем, что в топливном баке, характеризуемом признаками основного технического результата, внутри бака размещено устройство для забора топлива, выполненное в виде воздушного нагнетателя, расположен со стороны переднего торцевого днища и бункера, размещенного со стороны заднего торцевого днища, причем стенки бункера снабжены отверстиями для выхода воздуха; внутри бака установлен газогенератор низкомолекулярных углеводородов; корпус газогенератора выполнен цилиндрическим и служит базовой поверхностью для установленного с возможностью вращения роторного ножа.

Второй дополнительный технический результат достигается тем, что в топливном баке, характеризуемом признаками основного технического результата, имеются технологические отсеки, в заднем из которых размещен привод лентопротяжного механизма кассет и роторного ножа, причем угловые скорости лентопротяжного механизма и роторного ножа синхронизированы.

Сущность изобретения поясняется чертежами:

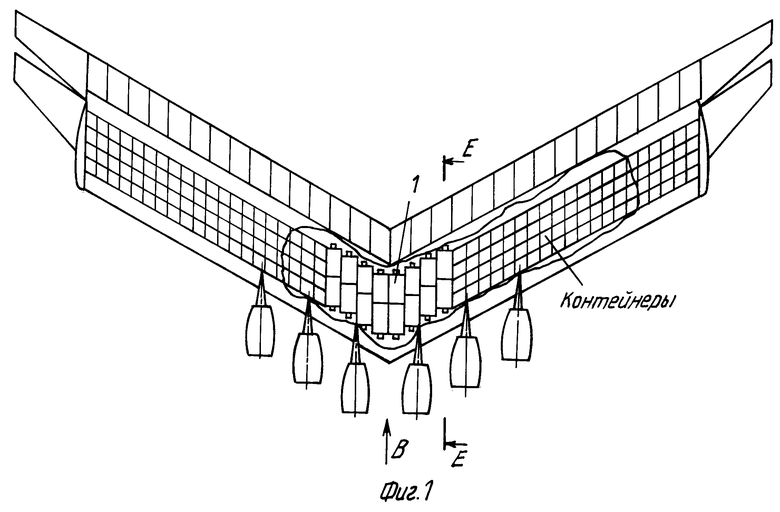

на фиг.1 схематически показан описываемый топливный бак, предназначенный для размещения в фюзеляже летательного аппарата;

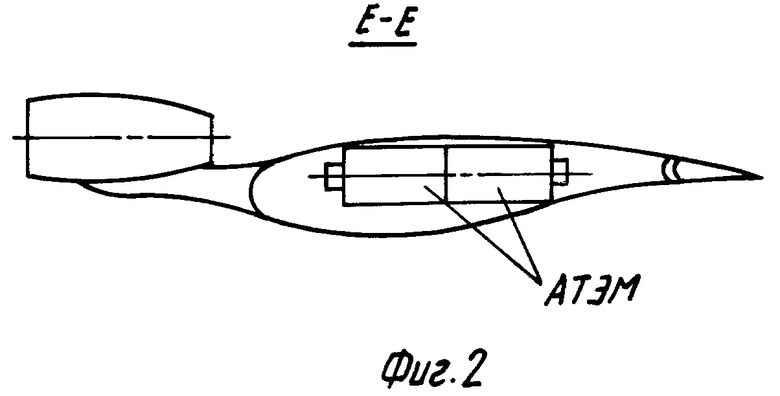

на фиг.2 показано сечение Е-Е;

на фиг. 3 изображена часть топливного бака с передним торцевым днищем (сечение по А-А);

на фиг.4 изображена часть топливного бака, примыкающая к заднему торцевому днищу (сечение по Б-Б);

на фиг.5 показан вид В;

на фиг.6 показано сечение Г-Г газогенератора и роторного ножа (увеличено);

на фиг.7 изображен вид Д заднего днища бака

на фиг.8 изображена кассета с полиэтиленовой лентой в плане;

на фиг.9 показано сечение кассеты по К-К.

Конструкция топливного бака

Топливный бак содержит цилиндрический корпус 1 с передним днищем 2 и задним днищем 3. Во внутренней полости 4 бака размещены кассеты 5 с полимерным топливом в виде полиэтиленовой ленты 6, намотанной на бобины 7. Кассеты 5 имеют цилиндрическую форму корпуса 8. Корпус 8 снабжен угловым выступом, в котором смонтированы зубчатые ролики 9 и 10, сопрягаемые с перфорацией 11 ленты 6. В центральной части днища 12 кассеты 5 выполнен полый цилиндрический выступ 13, имеющий наружную базовую поверхность 14, на которой установлена с возможностью вращения бобина 7, и внутреннее базовое отверстие 15, снабженное пазом 16. Корпус 8, днище 12 и цилиндрический выступ 13 могут быть выполнены за одно целое, например, посредством тонкостенного литья (материал - легкий сплав). Сверху корпус 8 закрыт крышкой 17 с использованием традиционного крепежа.

Кассеты 5 установлены на стержневых балках 18, жестко закрепленных на заднем днище 3 посредством кронштейнов 19. Свободные концы 20 балок 18 монтируются в гнездах 21 переднего днища 2. Каждая балка 18 снабжена шпонкой 22, проходящей по всей длине балки. Геометрически стержневые балки 18 размещены на окружности, концентричной корпусу 1 бака, при этом угол между балками выполнен одинаковым (например, если число балок 18 равно 6, то угол соответственно будет равен 60o). На каждой из балок 18 установлен пакет из кассет 5. Причем благодаря шпоночному соединению 16-22, кассеты 5 точно сориентированы относительно лентозаборных вставок 23. Последние закреплены на цилиндрическом кожухе 24. Концентрично кожуху 24 размещен теплоизолирующий кожух 25 газогенератора 26. На кожухе 25 установлен с возможностью вращения на опорах качения 27, 28, 29 роторный нож 30, представляющий собой тонкостенный цилиндр 31, снабженный продольными ребрами 32, на которых закреплены собственно ножи 33, выполненные, например, из твердого сплава. Вращение роторного ножа 30 и вращение роликов дозатора 9 и 10 синхронизировано благодаря электроприводам, включающим шаговые электродвигатели 34, снабженные редукторами (электродвигатели с редукторами установлены на кронштейнах 19) и зубчатыми передачами 35, 36, кинематически связывающими выход редукторов электродвигателей 34 с осями 37. Последние проходят сквозь шлицевое отверстие 38 ведущих роликов 10 каждого из пакетов кассет 5. При этом шестерни 39 установлены непосредственно на валах шаговых электродвигателей 34 и сопрягаются с зубчатым венцом 40 большого диаметра, смонтированным на цилиндре 31 роторного ножа 30. Каждая лентозаборная вставка 23 заканчивается прорезью 41 соответствующей по толщине (и ширине) полиэтиленовой ленте 6. При этом задняя грань 42 прорези 41 (по направлению вращения роторного ножа 30) является неподвижной отрезной кромкой и должна быть выполнена из соответствующего материала, например, в виде пластинки из твердого сплава. Кольцевой зазор 43 (разделенный на сектора ребрами 32) служит воздуховодом для скоростного воздушного потока, возможность создания которого обеспечивается нагнетателем 44, размещенным в кольцевом воздухозаборнике 45, который является продолжением кожуха 24 и расположен с внешней стороны днища 2. На выходе из кольцевого зазора 43 с внешней стороны заднего днища 3 размещен бункеросборник 46, представляющий собой замкнутую кольцевую емкость 47, плавно переходящую в коробчатый бункер 48 (предпочтительно расположенный с нижней стороны). В стенках бунекра 48 выполнены отверстия 49 (или, например, прорези), служащие для удаления воздуха. В нижней части бункера 48 размещен шнековый экструдер 50, состоящий из собственно шнека 51 и электропривода 52, включающего электродвигатель и редуктор. За шнеком 51 размещен трубопровод 53, соединенный через переходник 54 со стенкой выходной трубной решетки 55, которая снабжена входными каналами (не показаны) для возможного поступления экструданта 56 (полиэтилена в термопластичном состоянии) на вход газогенератора 26.

Газогенератор 26 низкомолекулярных углеводородов размещен концентрично корпусу 1 бака. Цилиндрический кожух 25 газогенератора 26 зафиксирован относительно кожуха 24, например, посредством роликовых опор (не показано), сопряженных с внутренней поверхностью кожуха 24 (он жестко закреплен в переднем 2 и заднем 3 днище), и внешними концевыми поверхностями цилиндра 31 роторного ножа 30 (последний, как указывалось выше, установлен на опорах 27, 28, 29, сопряженных с кожухом 25 газогенератора 26).

Газогенератор 26 выполнен в виде теплообменника с тремя секциями по длине. Первая секция 57 представляет собой по функциональному назначению деструктор, вторая секция 58 - пиролитический реактор, а третья 59 - закалочный агрегат. Выполнение секции газогенератора может быть самое разнообразное по конструкции теплообменников, например пластинчатым. В предпочтительном варианте первая секция 57 выполнена в виде кожухотрубного аппарата с межтрубным пространством 60 для полиэтиленового топлива в термопластичном состоянии и с трубами 61 для греющей среды 62. Вторая секция выполнена в виде кожуха, заполненного теплообменными элементами типа "труба в трубе", герметично контактирующими один с другим. При этом внутренняя полость труб меньшего диаметра 63 заполнена греющей средой 62, а пространство 64 между трубами 63 и трубами большого диаметра 65 - продуктами пиролиза 66 полимерного топлива 6. Третья секция выполнена в виде кожуха, заполненного охлажденным пирогазом 66 и двумя системами труб. Первые (67) заполнены охлаждающим воздухом, а вторые (68) - газообразным топливом, образующим греющую среду 62. В частном случае (наиболее предпочтительно) этим топливом служит пирогаз 66, полученный из топлива 6. Теплоизолирующий кожух 25 газификатора 26 выполнен за одно целое из кожухов всех трех секций 57, 58, 59. Теплообменные трубы секций 57, 58, 59 (все или некоторые из них) могут быть выполнены оребренными. В предпочтительном варианте трубы 61 первой секции 57 сопряжены с внутренними трубами 63 второй секции 58, которые в свою очередь сопряжены с трубами 67, заполненными охлаждающим воздухом, при этом концы упомянутых труб 67 смонтированы в трубной решетке 69. На границе второй 58 и третьей 59 секций установлено устройство 70 для зажигания топлива (пирогаза 66, смешанного с воздухом), выполненное, например, в виде электрических свеч. Внутреннее пространство труб 67 в предпочтительном варианте подключено к нагнетательной линии осевого нагнетателя 71, лопасти которого отделены от лопастей нагнетателя 44 обтекаемым разделительным кольцом 72. Совмещенный нагнетатель 44, 71 приводится во вращение посредством электропривода 73 (нагнетатели могут быть выполнены также раздельными или центробежными). Трубы 68 имеют малый диаметр, при этом каждая из них и соответствующая труба 67 могут составлять элемент типа "труба в трубе" (данный вариант является предпочтительным). Нагнетатель 74 соединен с выходной магистралью 75 и через топливный трубопровод 76 с дросселирующей заслонкой 77 подключен к камере 78, сферическая стенка которой является трубной решеткой 79 с вмонтированными в нее трубами 68 (для отведенной порции пирогаза 66). На внешней поверхности переднего днища 2 закреплен также ресивер 80 (пусковой), заполненный горючим газом под давлением и соединенный посредством трубопровода 81 и дросселирующей заслонки 82 с камерой 78. Трубная решетка 55 соединена с выхлопной трубой 83. Технологические отсеки 84 и 85 переднего 2 и заднего 3 днищ снабжены съемными колпаками 86 и 87, которые при выполнении топливного бака подвесным имеют аэродинамическую форму.

Функционирование топливного бака

Топливный бак в общем случае предназначен для хранения углеводородного полимерного топлива (предпочтительно полиэтилена) в виде ленты 6, размещенной в кассетах 5, и забора этого топлива. В наиболее благоприятном варианте (при наличии газогенератора низкомолекулярных углеводородов) бак функционирует следующим образом.

Первоначально осуществляется прогрев теплообменников газогенератора 26 за счет сжигания газа, поступающего из ресивера 80 по магистрали 81 через дроссилирующую заслонку 82 в камеру 78, и далее по трубопроводам 68, вмонтированным в трубную решетку 79, на вход пиролитического реактора, т.е. в трубы 63, где происходит смешение газового топлива и нагнетаемого лопастями нагнетателя 71 воздуха. (Начальное воспламенение обеспечивается при помощи электрических свеч 70). После достижения в пиролитическом реакторе 58 заданной температуры Т 750-800oC начинает осуществляться подача термопластичного полиэтилена 56 в деструктор 57. Для этого включаются шаговые электродвигатели 34, кинематически связанные с осями 37, проходящими сквозь ведущие ролики 10 кассет 5. При этом также приводится во вращение роторный нож 30 с зубчатым венцом 40 большого диаметра. Благодаря наличию перфорации 11 на полиэтиленовой ленте 6, осуществляется протяжка последней со строго заданной скоростью (роликами 9,10). Полиэтиленовая лента 6 поступает в лентозаборники 23 и проходит через прорезь 41, выдвигаясь в зазор между кожухом 24 и кольцом 31 роторного ножа 30. Частота вращения последнего рассчитана таким образом, чтобы при срезе ленты 6, осуществляемом собственно твердосплавными ножами 33, образовывались отрезки полиэтиленовой ленты 6 размерами около 20х145 мм. (Вращение роторного ножа 30 осуществляется на опорах качения 27, 28, 29. ) Посредством нагнетателя 44, лопасти которого закреплены на разделительном кольце 72 и вращающегося в кольцевом воздухозаборнике 45, создается скоростной воздушный поток, который перемещается по кольцевому зазору 43, разделенному на сектора продольными ребрами 32, закрепленными на цилиндре 31 роторного ножа 30. Отрезки полиэтиленовой ленты 6 подхватываются воздушным потоком (его скорость составляет от 25 до 50 м/с) и перемещаются к сборнику 46 в виде кольцевой полости 47 и бункера 48, при этом воздух выходит через отверстия 49 в стенках бункера 48. Расположенный в нижней части бункера 48 шнековый экструдер 51 (осуществляется необходимый подогрев последнего до температуры 160-200oC, канал с подводящейся к нему греющей средой не показан) захватывает переходящие в термопластичное состояние полиэтиленовые отрезки 56 и далее термопластичная масса 56 по трубопроводу 53 поступает в полость деструктора 57 по каналам, выполненным в трубной решетке 55. После попадания в деструктор 57 за счет тепла, выделяемого греющей средой 62, перемещаемой по трубам 63, 61 в режиме противотока, температура экструданта 56 достигает 550-600oC. При этом образуется газообразная смесь, состоящая из относительно длинных углеводородных молекулярных обрывков. Она поступает в межтрубное пространство 64 второй секции 58 (пиролитического реактора), в которой происходит окончательный распад цепочек молекул и образование пирогаза 66, состоящего из этилена, пропилена, метана и др. Пирогаз 66 покидает межтрубное пространство 64 и далее поступает в третью секцию 59, где происходит регенеративный теплообмен между нагнетаемым воздухом и пирогазом 66. Здесь температура пирогаза 66 за время менее 0,03 с. понижается до 100-120oC (т.е. происходит его закалка), после чего газообразное топливо 66 по линии 75 направляется к газовым турбинам самолета. Греющая среда 62, поступающая в газогенератор 26, в предпочтительном варианте образуется следующим методом: по трубопроводу 76 газообразное топливо при помощи нагнетателя 74 поступает в камеру 78 и направляется по трубам 67 к пиролитическому реактору 58, где образуется высокотемпературный факел (греющая среда 62). Необходимая масса топлива для реализации процесса пиролиза составляет 8...12% от массы топлива, подвергаемого деструкции. Высокотемпературные продукты сгорания 62 протекают по трубам 63 реактора 58 и трубам 61 деструктора 57, а затем по трубопроводу 83 отводятся в атмосферу.

Заявленная конструкция топливного бака по существу является авиационным топливно-энергетическим модулем (АТЭМ), который может быть размещен как внутри фюзеляжа, так и в виде подвесных баков. На основании ориентировочных расчетов АТЭМ имеет следующие технические характеристики (применительно к самолетам с взлетной массой 300...1000 т):

Наружный диаметр, м - 2,4

Длина, м - 5,5

Длина в подвесном варианте, м - 10

Число кассет - 180

Размеры кассеты

Диаметр, мм - 762

Толщина, мм - 150

Сечение полиэтиленовой ленты, мм - 145х0,5

Масса топлива в кассете, кг - 56

Суммарная масса топлива, кг - 10000

Длина пиролитического теплообменника, м - 4

Расход пирогаза, кг/с - 0,5...1р

Изобретение относится к авиационной технике, более конкретно к топливным системам сверхтяжелых самолетов. Топливный бак содержит корпус с передним и задним торцевыми днищами, устройство для забора топлива и роторный нож. В качестве топлива используется углеводородный полимерный материал в виде ленты. Лента размещена в кассетах, собранных поблочно. Устройство для забора топлива расположено между цилиндром ножа и окружающим его промежуточным кожухом. Внутри бака установлен газогенератор низкомолекулярных углеводородов. Такое выполнение бака повышает взрыво- и пожаробезопасность в аварийных ситуациях. 5 з.п.ф-лы, 9 ил.

| ТОПЛИВНЫЙ БАК | 1991 |

|

RU2092396C1 |

| Способ определения объема сосудов | 1976 |

|

SU591703A2 |

| Способ и устройство лазерного зондирования атмосферы | 1976 |

|

SU594819A1 |

| US 5314639 A, 30.08.1994. | |||

Авторы

Даты

2000-12-10—Публикация

1999-03-01—Подача