Изобретение относится к способу получения самоспекающегося угольного электрода для использования в электрических плавильных печах. Изобретение также относится к устройству для получения таких электродов.

Предшествующий уровень техники.

Обычные самоспекающиеся электроды содержат вертикально расположенный корпус для электродов, обычно изготовленный из стали, проходящий через отверстие в крышке или колпаке печи. Верхняя часть корпуса электрода открыта для возможности добавления неспеченной углеродной электродной пасты, которая при нагреве размягчается и расплавляется, а затем спекается в твердый угольный электрод под действием тепла, выделяющегося в пасте в области подачи рабочего электрического тока на электрод. Так как электрод расходуется в печи, то электрод опускается, и новые секции корпуса устанавливаются на верхнюю часть электродной колонны и добавляется дополнительная неспеченная электродная паста.

Обычные электроды такого типа оборудуются внутренними вертикальными металлическими ребрами, прикрепленными к внутренней поверхности корпуса электродов, причем ребра вытянуты по радиусу по направлению к центру электрода. Когда новая секция корпуса электрода устанавливается на верхнюю часть электродной колонны, ребра привариваются к ребрам в корпусе ниже для того, чтобы получить непрерывные ребра в вертикальном направлении. Ребра служат для армирования для спекшегося электрода и для проведения электрического тока и тепла в радиальном направлении в пасту электрода во время процесса спекания. Для компенсации расхода электрода электрод опускается вниз в печь с помощью средства удержания и подачи электрода.

Когда используются обычные электроды этого типа, корпус электрода и внутренние ребра расплавляются при использовании электрода в печи. Металлическое содержимое корпуса и ребер затем преобразуется в продукт, полученный в плавильной печи. Так как корпус электрода и внутренние ребра изготавливают обычно из стали, такие обычные самоспекающиеся электроды не могут быть использованы для электрических плавильных печей для получения кремния или для получения феррокремния, имеющего высокое содержание кремния, так как содержание железа в полученном продукте станет неприемлемо высоким.

Было предложено множество модификаций, описанных выше, обычных самоспекающихся электродов с корпусом и стальными ребрами для того, чтобы избежать наличия загрязняющих примесей в кремнии железом из расплавленного корпуса и стальных ребер.

Так, в патенте Норвегии N 149451 раскрыт самоспекающийся электрод, в котором электродная паста со связующим на основе дегтя, находящаяся в корпусе, не имеющем внутренних вертикальных ребер, спекается выше области, куда подается рабочий электрический ток на электрод, и откуда корпус удаляется после спекания электрода, но прежде, чем электрод достигнет области, к которой подается рабочий электрический ток к электроду. Таким образом, может быть получен электрод без корпуса и ребер. Такой тип электрода используется в плавильных печах для получения кремния, но он имеет недостаток по сравнению с обычными предварительно спеченными электродами, поскольку требует дорогой аппаратуры для спекания электродов, когда электрод в области спекания должен быть нагрет до температуры в пределах 700-1000oC. Далее, так как во время спекания выделяются газы, содержащие полиароматические углеводородные соединения (РАН), то устройство должно быть оборудовано средством сбора и разложения компонентов РАН. Наконец, должно присутствовать устройство для удаления корпуса после того, как электрод спечен.

В патенте США N 4692929 раскрыты самоспекающиеся электроды, которые пригодны для получения кремния. Электрод содержит непрерывный металлический корпус, не имеющий внутренних ребер, и поддерживающую конструкцию для электрода, содержащего волокна углерода, где электродная паста спекается вокруг поддерживающего элемента, а спеченные электроды удерживаются на этом поддерживающем элементе. Этот электрод имеет недостаток, заключающийся в том, что вокруг верхней части электрода должно быть отдельное средство для поддержания электрода с помощью поддерживающего элемента, изготовленного из угольных нитей.

В патенте США N 4575856 раскрыты самоспекающиеся электроды, имеющие непрерывный корпус без внутренних ребер, электродная паста спекается вокруг центрального графитового сердечника, а электрод должен поддерживаться графитовым сердечником. Этот электрод имеет тот же недостаток, что и электрод, раскрытый в патенте США N 4692929, но, кроме того, графитовый сердечник может обломиться, когда к нему приложено горизонтальное усилие.

Указанные выше способы для получения самоспекающихся электродов, не имеющих внутренних металлических ребер, имеют тот недостаток, что они не могут быть применены для электродов, имеющих диаметр более приблизительно 1,2 м без существенно увеличенного риска разламывания электрода. Напротив, обычные самоспекающиеся электроды могут иметь диаметр до 2 м.

При получении всех вышеуказанных типов угольных электродов использовалась углеродная электродная паста, содержащая угольное вещество в виде твердых частиц, предпочтительно антрацита, и связующее на основе дегтя. Такая электродная паста является твердой при комнатной температуре. При нагреве паста начинает размягчаться при температуре в пределах 50-150oC, когда связующее на основе дегтя начинает расплавляться. При дальнейшем нагреве до приблизительно 500oC паста начинает спекаться, и завершается спеканием в твердое углеродное тело, что имеет место при температуре выше приблизительно 800oC.

Краткое изложение существа изобретения.

В основу настоящего изобретения поставлена задача создания надежного способа и устройства для получения самоспекающихся электродов, которые позволили бы избежать загрязнений железом продукта, который производится в печи.

Поставленная задача решается тем, что в способе получения самоспекающегося угольного электрода в плавильной печи, в которой используется электрод согласно изобретению, блоки первой неспеченной углеродной электродной пасты подают в камеру отверждения, имеющуюся на верхнем конце электрода, причем камера отверждения открыта сверху и снизу и имеет внутреннее поперечное сечение, соответствующее поперечному сечению электрода, который должен быть получен, блоки первой неспеченной углеродной пасты имеют диаметр меньше, чем внутренний диаметр камеры отверждения, подают вторую неспеченную углеродную электродную пасту в виде части в зазор между камерой отверждения и блоками первой неспеченной углеродной электродной пасты, причем вторая электродная паста содержит связующее, которое отверждается при более низкой температуре, чем первая углеродная паста, нагревают и отверждают вторую углеродную пасту с помощью средства нагревания, находящегося на камере отверждения, посредством чего вторая неспеченная углеродная электродная паста образует отвержденную оболочку вокруг центральных блоков первой неспеченной углеродной электродной пасты, а центральные неспеченные блоки первой углеродной электродной пасты спекаются вместе в твердый угольный электрод с отвержденной оболочкой посредством нагревания в области подачи электрического тока к электроду.

Для того чтобы образовать зазор между камерой отверждения и блоками первой неспеченной электродной пасты, предпочтительно подавать цилиндрические блоки первой неспеченной электродной пасты, но могут быть использованы блоки, имеющие отличное от круглого поперечное сечение, например блоки, имеющие овальное, квадратное или прямоугольное поперечное сечение.

В соответствии с предпочтительным воплощением блоки первой углеродной электродной пасты содержат связующее на основе дегтя, в то время как вторая углеродная паста содержит связующее на основе смолы, которое отверждается при температуре ниже 500oC. Нагревая вторую углеродную пасту до температуры отверждения, первая электродная паста, содержащая связующее на основе дегтя, по существу, не будет подвержена воздействию.

Согласно настоящему изобретению во время отверждения второй углеродной электродной пасты в области камеры отверждения образуется отвержденная оболочка второй углеродной пасты, причем оболочка имеет достаточную прочность, чтобы удержать электрод и позволить ему скользить посредством обычного устройства удержания и скольжения электрода, когда электрод входит ниже (выходит) из камеры отверждения. Отвержденная оболочка второй углеродной пасты будет дополнительно иметь достаточную электропроводность и теплопроводность для подачи электрического тока через обычное средство подачи тока, которое используется для самоспекающихся угольных электродов. В области подачи электрического тока отвержденная оболочка второй углеродной пасты должна затем спекаться при высокой температуре, в то время как блоки первой электродной пасты спекаются в твердый углерод. Таким образом, в области подачи электрического тока образуется монолитный твердый угольный электрод.

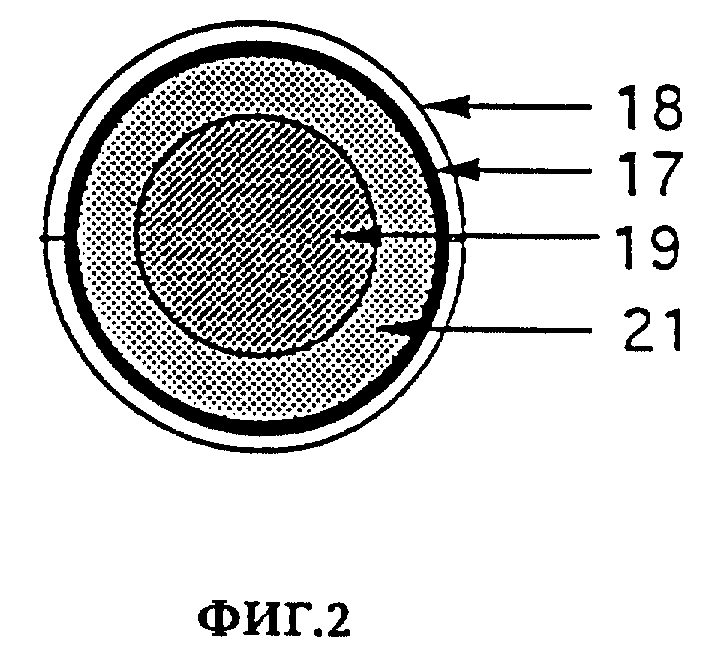

Толщина отвержденной оболочки второй электродной пасты регулируется в соответствии с диаметром электрода, с увеличением диаметра электрода увеличивается толщина оболочки. Предпочтительно, однако, чтобы отвержденная оболочка второй электродной пасты имела минимальную толщину 1 см. Отвержденная оболочка, однако, имеет обычно толщину по меньшей мере 5 см и предпочтительно более 10 см.

Согласно изобретению разработано устройство для непрерывного получения самоспекающегося электрода в плавильной печи, в которой электрод потребляется, причем устройство содержит средство поддержания и скольжения электрода и средство подачи рабочего электрического тока к электроду. Устройство дополнительно содержит камеру отверждения в верхней части электрода, которая имеет открытый верх и открытый низ и имеет внутреннее поперечное сечение, соответствующее поперечному сечению получаемого электрода, причем камера отверждения прикреплена к средству поддержания и скольжения электрода и оборудована средством нагрева для нагревания камеры отверждения до температуры, достаточно высокой для получения отвержденной оболочки из электродной пасты внутри камеры отверждения.

В соответствии с предпочтительным вариантом воплощения средство нагрева содержит по меньшей мере два раздельных средства нагрева, расположенных вертикально относительно друг друга.

В соответствии с другим предпочтительным вариантом воплощения средство нагрева содержит множество электрорезистивных нагревающих элементов.

Камера отверждения прикреплена к средству поддержания и скольжения электрода. Таким образом, с помощью скольжения электрод перемещается вниз через камеру отверждения. Камера отверждения прикреплена к средству поддержания и скольжения электрода так, что расстояние между камерой отверждения и средством поддержания и скольжения электрода сохраняется постоянным. Это дает простую и надежную конструкцию, которая требует малых эксплуатационных расходов. В некоторых случаях выгодно прикрепить камеру отверждения к средству поддержания и скольжения электрода таким образом, чтобы расстояние между нижним концом камеры отверждения и средством поддержания и скольжения электрода могло регулироваться. Это может быть осуществлено с помощью закрепления камеры отверждения с помощью направляющих, содержащих гидравлические или пневматические цилиндры.

Камера отверждения может быть изготовлена из любого материала, который может быть применен при температуре выше 500oC. Камеру отверждения предпочтительно изготавливают из металла, например стали, или керамического материала. В случае применения керамического материала предпочтительно использовать керамический материал, имеющий высокую теплопроводность.

Для того чтобы предотвратить прилипание электродной пасты к внутренней части камеры отверждения, внутренность камеры отверждения может быть обложена подходящим материалом для уменьшения прилипания и трения между внутренностью камеры отверждения и второй электродной пастой. Примерами такого материала являются политетрафторэтилен, силиконы, керамическая облицовка и полированная сталь.

Способ и устройство в соответствии с настоящим изобретением имеют ряд преимуществ по сравнению с обычными самоспекающимися электродами, а также по сравнению с другими известными самоспекающимися электродами. Полученные электроды не дают загрязняющих примесей от корпуса электрода или ребер и могут поэтому использоваться при получении кремния и других продуктов, в которых железо загрязняет продукты. Отвержденная оболочка второй электродной пасты дает стабильную выходную часть электрода, исключая такие проблемы, как непостоянные свойства материала, вызванные сегрегацией, которая имеет место в электродах на основе электродной пасты, содержащей только связующее на основе дегтя. Отвержденная оболочка второй электродной пасты дополнительно дает улучшенную безопасность против так называемого обламывания электродной мягкой пасты, чем стальной корпус, используемый в соединении с обычными самоспекающимися электродами. Когда блоки первой электродной пасты не расплавляются и не спекаются прежде, чем они достигнут области подачи электрического тока к электроду, то электрод должен быть закрыт выше области, где первая электродная паста расплавляется. Газы, включающие РАН компоненты, которые выделяются во время спекания первой электродной пасты, не будут, таким образом, улетучиваться в окружающую среду. Загрязнение посредством РАН, таким образом, избегается.

Толщина отвержденной оболочки второй электродной пасты может регулироваться в соответствии с диаметром электрода, видом печи и плотностью тока и может быть оптимизирована для каждого электрода. Такое регулирование осуществляют с помощью выбора правильного диаметра блоков первой электродной пасты.

Дополнительное существенное преимущество настоящего изобретения заключается в том, что нет требований к свойствам потока первой электродной пасты, и первая электродная паста поэтому может быть выбрана для получения оптимальных свойств спеченного электрода без необходимости уделения внимания свойствам потока пасты. Для электродной пасты на основе дегтя количество связующего в пасте может быть таким образом уменьшено.

Краткое описание чертежей.

В дальнейшем изобретение поясняется описанием конкретного варианта его воплощения со ссылками на сопровождающие чертежи, на которых:

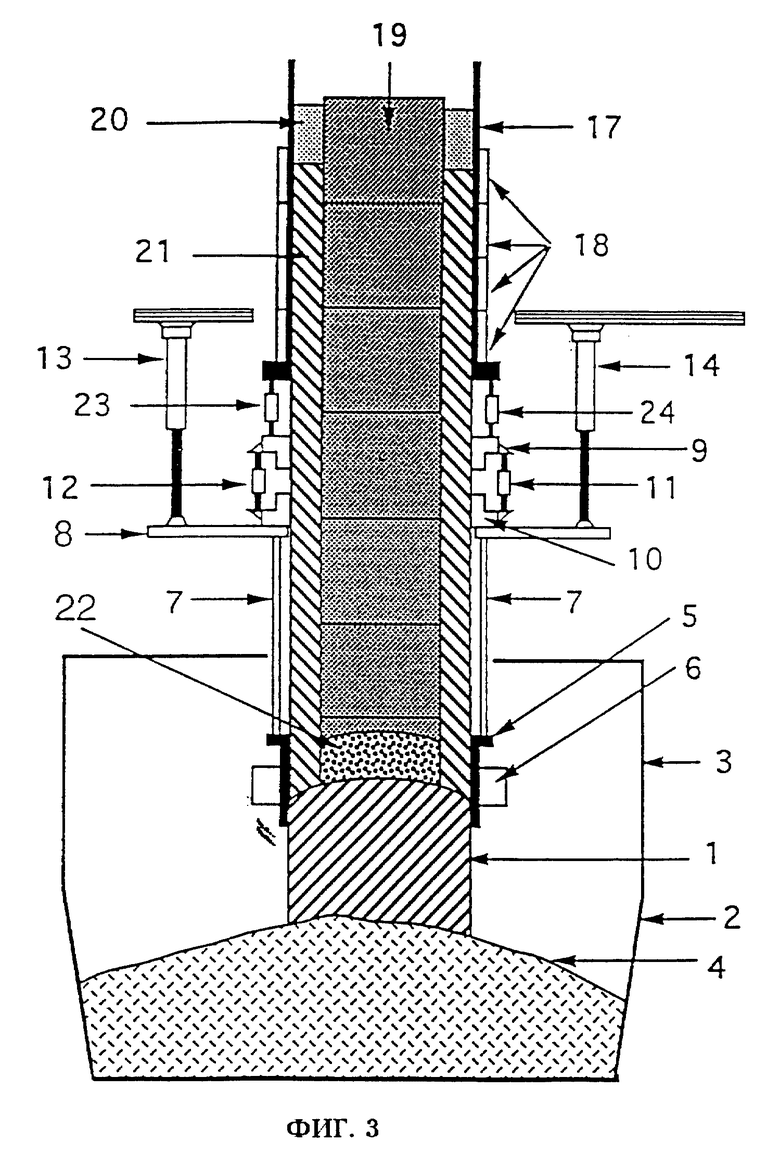

фиг. 1 изображает электрод в электрической плавильной печи согласно изобретению;

фиг. 2 изображает поперечное сечение по линии II-II на фиг.1 согласно изобретению;

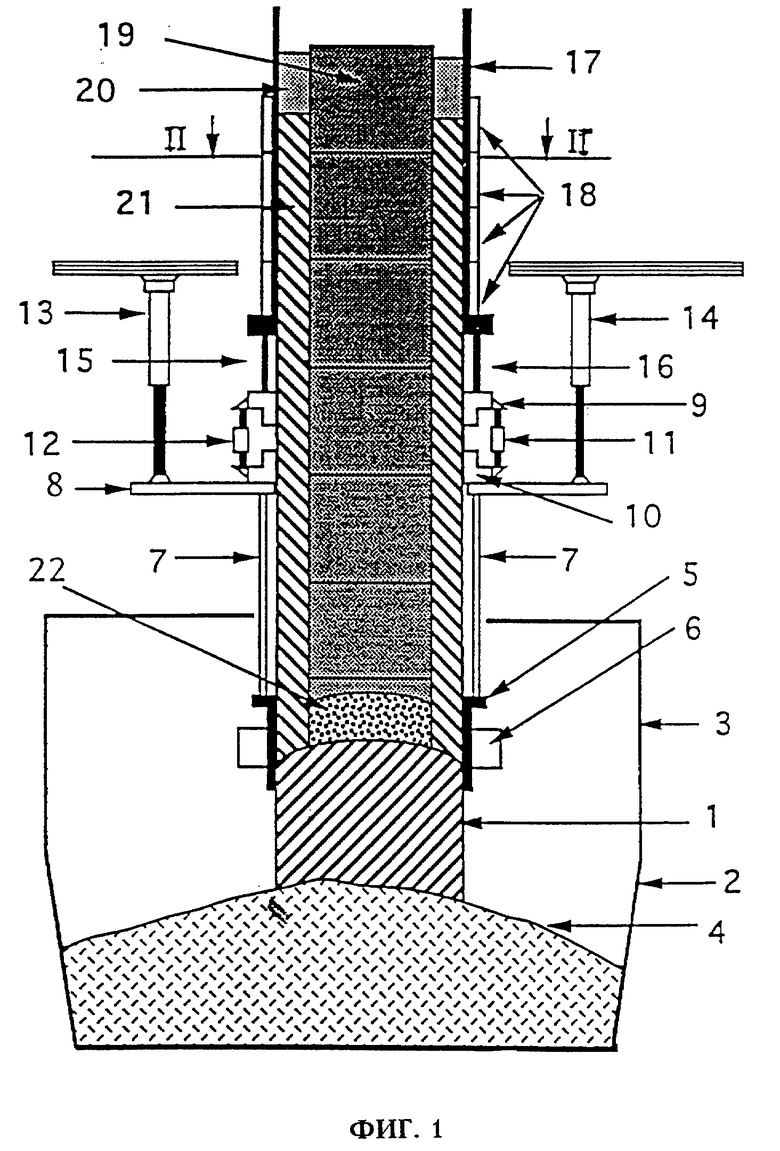

фиг.3 изображает второй вариант воплощения устройства согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения

Фиг.1 изображает электрод 1 в электрической плавильной печи 2. Плавильная печь 2 оборудована дымовым вытяжным колпаком 3, а уровень загрузки в печи 2 обозначен поз.4. Контактные зажимы 5 для подачи электрического тока к печи прижимаются к электроду посредством прижимного кольца 6. Контактные зажимы 5 и прижимное кольцо б обычным способом оборудованы внутренними каналами для циркуляции охлаждающей жидкости. Контактные зажимы 5 с помощью стержней 7 находятся в подвешенном состоянии от каркаса 8 электродов.

Каркас 8 электродов подвешен в печи посредством цилиндров 13 и 14 гидравлической регулировки электродов. На электродном каркасе 8 находятся кольца 9, 10 поддержания и скольжения электродов для электрода 1. Верхнее кольцо 9 поддержания и скольжения электродов может перемещаться в вертикальном направлении посредством гидравлических или пневматических цилиндров 11 и 12.

Камера отверждения 17 прикреплена к верхнему кольцу 9 поддержания и скольжения электрода посредством нескольких направляющих 15, 16. Камера отверждения 17 таким образом, образует верхнюю часть электродной колонны. Камера отверждения 17 открыта в своем верхнем конце и в своем нижнем конце и имеет внутреннее поперечное сечение, соответствующее поперечному сечению получаемого электрода. Когда кольцо 9 поддержания и скольжения электрода освобождается от электрода 1 и сдвигается посредством цилиндров 11, 12, то камера отверждения 17 должна быть сдвинута относительно электрода. Когда кольцо 9 поддержания и скольжения электрода повторно подсоединяется к электроду в его верхнем положении и движется вниз посредством цилиндров 11, 12 и с кольцом 10 поддержания и скольжения электрода, освобожденным от электрода, электрод 1 вместе с камерой отверждения 17 должен двигаться вниз в вертикальном направлении. Таким же образом, как и для обычных электродов скольжение используется для перемещения электрода вниз с той же скоростью, что и электрод, потребляемый в плавильной печи 2. Напротив, камера 17 отверждения может быть прикреплена к электродному каркасу 8. Также в этом случае при скольжении электрод будет двигаться вниз относительно камеры 17 отверждения.

Камера отверждения 17 оборудована средством нагрева 18. Средство 18 нагрева предпочтительно содержит несколько независимых секций (фиг.1), где температура для каждой секции может регулироваться независимо от других секций. В описываемом варианте средство 18 нагрева содержит четыре секции, но количество секций может быть больше или меньше четырех. Средство 18 нагрева содержит предпочтительно один или более электрорезистивных нагревающих элементов, но могут быть применены и другие виды нагрева, например такие как индукционное нагревание, нагревание конвекцией, сжиганием газа и другие.

При получении электродов в соответствии с настоящим изобретением предпочтительно использованы блоки 19 в форме цилиндров первой неспеченной электродной пасты в центре электрода. Блоки 19 первой неспеченной электродной пасты размещаются один над другим в центре камеры 17 отверждения. Однако нет необходимости точно центрировать один блок относительно другого. Далее, нет необходимости прикреплять отдельные блоки 19 друг к другу. Блоки 19 первой электродной пасты имеют диаметр, который меньше чем внутренний диаметр камеры 17 отверждения, посредством чего между камерой 17 отверждения и блоками 19 первой электродной пасты образуется зазор.

Блоки 19 первой электродной пасты предпочтительно изготавливают из электродной пасты, содержащей связующее на основе дегтя.

Так как вторая электродная паста 20 содержит связующее, которое отверждается при более низкой температуре, чем первая электродная паста, то она подается в отверстие между блоками 19 первой электродной пасты и камерой 17 отверждения. Вторая электродная паста 20 подается в форме частиц, пасты или брикетов.

Вторая электродная паста 20 нагревается с помощью средства 18 нагрева до такой температуры, что вторая электродная паста отверждается, в то время как на блоки 19 первой электродной пасты, по существу, не оказывается воздействия. Отвержденная оболочка 21 второй электродной пасты 20 формируется вокруг блоков 19 первой электродной пасты. Когда электрод потребляется в плавильной печи 2, электрод 1 скользит вниз посредством колец 9, 10 поддержки и скольжения, а так как камера 17 отверждения прикреплена к электродному каркасу 8, то отвержденная оболочка 21 второй электродной пасты 20 выдвигается из нижнего конца камеры 17 отверждения, когда электрод скользит.

Отвержденная оболочка 21 имеет достаточную прочность, чтобы удержать электрод посредством колец 9, 10 поддержки и скольжения.

Когда электрод входит в область контактных зажимов 5, где рабочий электрический ток подается к электроду, то отвержденная оболочка 21 второй электродной пасты 20 должна быть нагрета и проводить тепло в радиальном направлении в электроде. Блоки 19 первой электродной пасты будут посредством этого расплавляться и образовывать жидкую фазу 22, которая затем спекается в твердый углерод. В этой области получают окончательно спеченный электрод.

Когда блоки 19 первой электродной пасты расплавляются и спекаются в области контактных зажимов 5, содержащиеся РАН газы, которые выделяются во время спекания, не будут способны улетучиваться в окружающую среду с внешней стороны электрода. Используя настоящее изобретение, исключается загрязнение окружающей среды РАН газами.

Как указано выше, средство 18 нагрева предпочтительно содержит несколько нагревающих элементов с раздельной регулировкой температуры. Температура регулируется для того, чтобы иметь более низкую температуру в верхнем нагревающем элементе и наивысшую температуру в нижнем нагревающем элементе.

Используя вторую электродную пасту, содержащую связующее на основе новолачной смолы с температурой отверждения приблизительно 400oC, и используя четыре нагревающих элемента, температура в отдельном нагревающем элементе может регулироваться от верхнего до нижнего нагревающих элементов в пределах от 50 до 100oC, от 100 до 200oC, от 200 до 300oC и от 300 до 400oC.

Таким образом, получают постепенное нагревание второй электродной пасты 20, и достигают отверждения оболочки 21 второй электродной пасты 20, когда электрод выходит из камеры 17 отверждения. Блоки 19 первой электродной пасты по существу не подвергаются воздействию во время нагревания в камере 17 отверждения, так как температура пасты обеспечивает только локальное размягчение на поверхности блоков 19. Блоки 19 посредством этого будут поддерживать свою форму и образовывать опалубку для формирования отвержденной оболочки 21 второй электродной пасты 20.

На фиг.3 представлен второй вариант воплощения устройства согласно настоящему изобретению.

Устройство отличается тем, что камера 17 отверждения прикреплена с возможностью регулирования к кольцу 9 поддержания и скольжения. Камера 17 отверждения прикреплена к кольцу 9 поддержания и скольжения посредством гидравлических или пневматических цилиндров 23, 24. Расстояние между нижним концом камеры 17 отверждения и кольцом 9 поддержания и скольжения может регулироваться путем перемещения цилиндров 23, 24. Это может быть выгодно, когда расход электрода является высоким, например, в связи с обламыванием электрода в плавильной печи. Дополнительная часть электрода затем может быть сдвинута посредством скольжения вниз с помощью уменьшения расстояния между нижним концом камеры 17 отверждения и кольцом 9 поддержания и скольжения посредством цилиндров 23, 24.

При нормальной работе электрода температура в каждом нагревающем элементе будет сохраняться по существу постоянной. При отклонении от нормальной работы электрода, например в связи с высокой скоростью расхода электрода, температура может быть увеличена, чтобы увеличить скорость отверждения второй электродной пасты 20.

Электрод, полученный в соответствии с настоящим изобретением, может быть установлен в плавильные печи, где до настоящего времени применяются обычные самоспекающиеся электроды, а также в печах, использующих предварительно спеченные угольные электроды графитовых электродов, тогда как существующее оборудование для поддержания и скольжения и средство подачи электрического тока могут быть использованы без модификаций.

Изобретение относится к способу непрерывного изготовления самоспекающегося угольного электрода в плавильной печи, в которой используется электрод. Блоки первой неспеченной углеродной электродной пасты подают в камеру отверждения, находящуюся на верхнем конце электрода и имеющую открытые верхнюю и нижнюю части и внутреннее поперечное сечение, соответствующее поперечному сечению получаемого электрода. Блоки первой неспеченной углеродной пасты имеют меньший диаметр, чем внутренний диаметр камеры отверждения. Вторую неспеченную углеродную электродную пасту в виде частиц подают в зазор между камерой отверждения и блоками первой неспеченной углеродной электродной пасты, причем вторая электродная паста содержит связующее, которое отверждается при более низкой температуре, чем первая углеродная электродная паста. Нагревают и отверждают вторую углеродную пасту с помощью средства нагрева, находящегося на камере отверждения, и формируют из второй углеродной электродной пасты отвержденную оболочку вокруг центральных блоков первой углеродной электродной пасты. Центральные неспеченные блоки первой углеродной электродной пасты затем спекают в твердый угольный электрод вместе с отвержденной оболочкой посредством тепла, генерируемого в области подачи электрического тока к электроду. Техническим результатом является получение электрода, не загрязненного железом. 4 з.п. ф-лы, 3 ил.

| US 5146469 A, 08.09.92 | |||

| Устройство формирования самоспекающегося электрода | 1973 |

|

SU596119A1 |

| Трехфазная руднотермическая электропечь | 1982 |

|

SU1046596A1 |

| 0 |

|

SU156992A1 | |

Авторы

Даты

1999-07-27—Публикация

1996-03-01—Подача