Изобретение относится к способу определения положения рабочего конца электрода для расходуемых электродов, используемых в электроплавильных печах, и, конкретно, электродов, используемых в печах, где электроды погружены в загрузку печи во время работы печей.

В электроплавильных печах для получения ферросплавов, кремния, чугуна в чушках и т.д. используют потребляемые угольные электроды, которые во время работы печи погружены в загрузку печи. Электроды удерживают держателями электродов, к которым подают электрический рабочий ток для электродов. Положение электродов регулируется вверх и вниз в вертикальном направлении посредством гидравлических цилиндров, чтобы сохранить предварительно установленный ток электрода или предварительно установленное электрическое сопротивление. Система держателей электродов содержит также средство для скольжения электродов в держателях электродов, чтобы компенсировать износ электрода.

Положения рабочего конца электрода в печи являются важными параметрами регулирования для работы электроплавильных печей.

Однако было обнаружено, что трудно определить положение рабочего конца электрода с достаточной точностью. Обычно положения рабочего конца электрода измеряют вручную, что может быть выполнено только в течение длительных интервалов времени, поскольку определения положений рабочего конца электрода вручную требуют, чтобы загрузка была расплавлена, после чего печь должна быть остановлена, чтобы вручную определить положения рабочего конца электрода. Эта процедура вызывает прерывание работы печи и поэтому выполняется настолько редко, насколько это возможно.

Из уровня техники известен способ управления электродами электродуговой печи, описанный в заявке ЕР 0494720 А2, H 05 В 7/156, 15.07.92., включающий измерение напряжения и тока для определения положения электродов, погруженных в загрузку печи - прототип.

Однако этот способ не позволяет определить положение рабочего конца электрода во время работы печи, чем усложняет процесс выплавки сплава.

Были предложены несколько других способов определения длины электродов и положения рабочего конца электрода для электродов в электроплавильных печах. Ни один из этих способов не находит, однако, применения на практике. Термин "положение рабочего конца электрода", используемый в настоящем изобретении, означает положение по вертикали нижнего конца электрода, измеренное относительно опорной точки на плавильной печи. Опорная точка может быть, например, подом плавильной печи. Положение рабочего конца электрода в этом случае должно быть определено как расстояние между рабочим концом электрода и подом печи.

В соответствии с настоящим изобретением предлагается простой способ определения положения рабочего конца электрода для электродов в электроплавильных печах.

Соответственно, настоящее изобретение относится к способу определения положения рабочего конца электрода для расходуемых электродов в электроплавильных печах, где указанные электроды погружают в загрузку, при этом напряжение между двумя геометрически смещенными точками на внешней поверхности стальной стенки резервуара печи измеряют во время работы печи, указанные точки располагаются настолько близко, насколько возможно к электроду, для которого должно быть определено положение рабочего конца электрода, и настолько далеко, насколько возможно - от других электродов печи так, что ток, подаваемый на электрод, для которого должно быть определено положение его рабочего конца, регистрируют в то же время, когда измеряют напряжение между двумя точками, после чего вычисляют разность между измеренным напряжением между двумя точками и измеренным током электрода, и где абсолютное значение указанной разности увеличивается, когда положение рабочего конца электрода повышается, и понижается, когда абсолютное значение указанной разности уменьшается.

Согласно предпочтительному варианту осуществления настоящего изобретения положение рабочего конца электрода определяют согласно следующей формуле:

Etp = RP + b (а x напряжение - ток электрода),

где Etp = положение рабочего конца электрода, RP = фиксированная опорная точка на печи,

напряжение = напряжению, измеренному между двумя точками на стальном резервуаре печи, и где а и b - коэффициенты, которые зависят от геометрии каждой конкретной печи.

Две точки на внешней поверхности стальной стенки резервуара печи, которые геометрически смещены, могут быть расположены произвольным образом. Таким образом, они могут быть удобно расположены и по вертикали и по горизонтали и фактически в любой другой конфигурации.

Было обнаружено, что существует тесная корреляция между положением рабочего конца электрода и напряжением, измеренным на стенке печи непосредственно снаружи электрода, для которого должно быть определено положение рабочего конца.

Из вышеуказанной формулы видно, что, если ток электрода является постоянным, изменение в положении рабочего конца электрода зависит только от разности потенциалов, измеренной между двумя точками на стальной стенке резервуара печи.

Способ согласно настоящему изобретению может использоваться для всех типов электропечей и процессов, где используют погруженные расходуемые электроды. Способ, таким образом, может использоваться и для печей, имеющих круглое поперечное сечение, и для печей, имеющих прямоугольное сечение. Способ может использоваться для печей переменного тока, оборудованных одним электродом, также как и для печей, оборудованных более чем одним электродом.

Способ согласно настоящему изобретению предпочтительно используют для стационарных печей, но испытания показали, что оно также может использоваться для определения положения рабочего конца электрода для электродов во вращающихся печах. Вращающиеся печи конкретно используют для производства кремния. Когда используют способ согласно настоящему изобретению для определения положения рабочего конца электрода для электродов во вращающихся печах, чтобы получить хорошие результаты, необходимо использовать несколько точек измерения по окружности стенки печи, чтобы всегда можно было измерить напряжение между двумя точками на стенке печи настолько близко, насколько возможно к электроду, для которого положение рабочего конца должно быть определено.

Способ согласно настоящему изобретению описан со ссылками на сопроводительные чертежи, на которых:

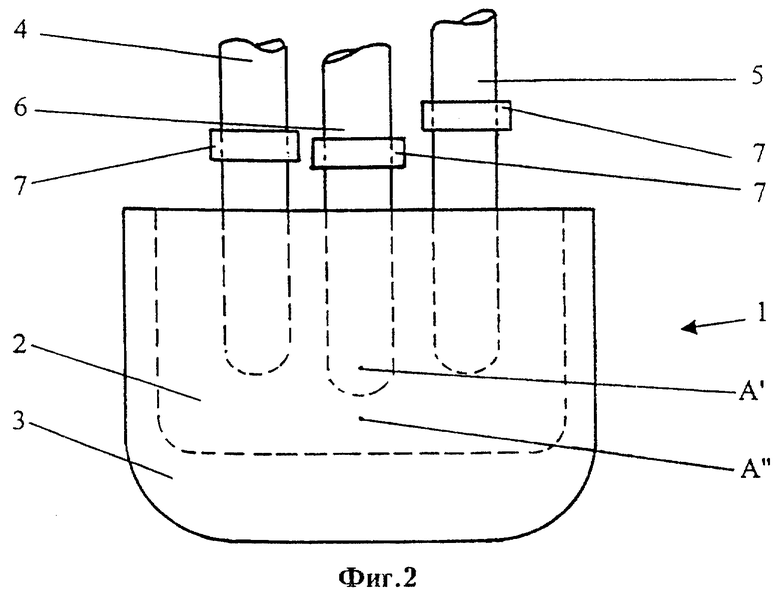

фиг. 1 представляет вид сверху электроплавильной печи, имеющей три электрода;

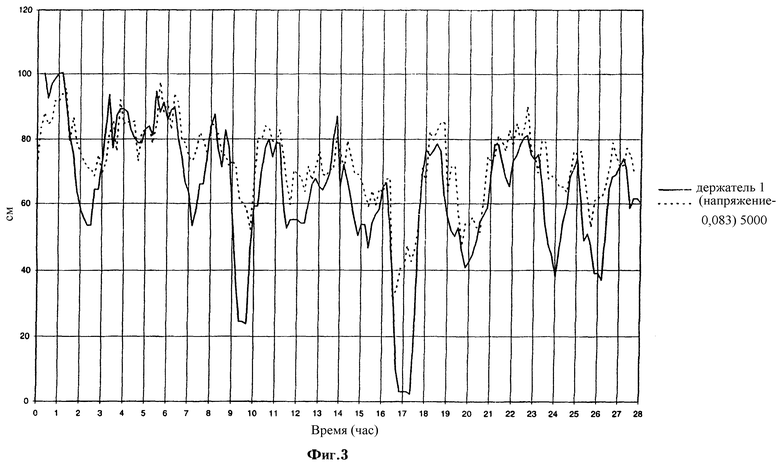

фиг. 2 представляет вид сбоку резервуара печи, изображенного на фиг. 1;

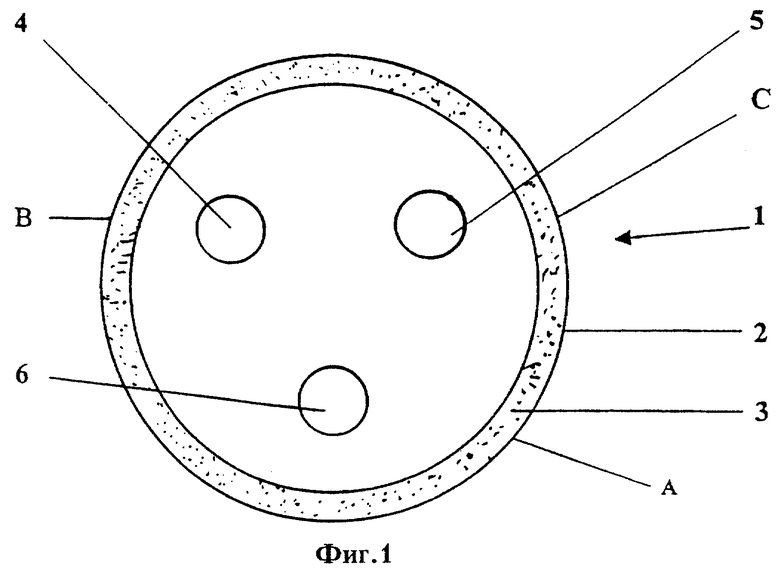

фиг. 3 является диаграммой, изображающей корреляцию между положением держателя электродов и измеренным напряжением на стенке печи для ферромарганцевой печи.

На фиг. 1 изображена электроплавильная печь с резервуаром 1 печи, имеющим внешнюю стальную стенку 2 и внутреннюю огнеупорную футеровку 3. Печь оборудована тремя электродами 4, 5, 6, размещенными в виде треугольника, и которые во время работы печи погружают в загрузку печи (не показано). Электроды 4, 5, 6 оборудованы обычным средством 7 для удержания электродов и для подачи электрического рабочего тока к электродам. Электроды также обычным образом оборудованы средством (не показано) для скольжения и регулирования.

На фиг. 1 показаны три точки A, B и C на стенке 2 печи. Точка A является ближайшей к электроду 6 и дальше всего удаленной от электродов 4 и 5. Точка B является ближайшей к электроду 4 и дальше всего удаленной от электродов 5 и 6, в то время как точка C является ближайшей к электроду 5 и дальше всего удаленной от электродов 4 и 6.

На фиг. 2 часть резервуара 1 печи показана с внешней стороны с точкой A в центре. На стальной стенке 2 имеются две точки А' и А'', эти точки расположены на вертикальной линии, проходящей через точку А. В соответствии со способом согласно настоящему изобретению напряжение между точками А' и А'' на стенке печи измеряют и в то же время регистрируют ток электрода для электрода 6. Было обнаружено, что изменение в положении рабочего конца электрода является тесно коррелированным с измеренным напряжением и током электрода таким образом, что абсолютное значение разности между измеренными напряжением и током электрода повышается, когда положение рабочего конца электрода повышается, и что абсолютное значение разности между измеренными напряжением и током электрода уменьшается, когда положения рабочего конца электрода для электрода 6 уменьшаются. Вычерчивая кривые для разности между измеренным напряжением между двумя точками на стенке печи и током электрода, могут быть определены перемещения рабочих концов электродов с течением времени, поскольку увеличение абсолютного значения разности между напряжением и током электрода означает, что рабочий конец электрода перемещается вверх в печи, в то время как уменьшение абсолютного значения разности между напряжением и током электрода означает, что рабочий конец электрода опускается вниз в печи.

Пример. В электроплавильной печи, имеющей круглое поперечное сечение и используемой для производства ферромарганца, измеряют напряжение между опорной точкой, к примеру расположенной на вершине резервуара печи, и точкой на стенке печи при использовании снаружи каждого из этих трех электродов. Измерения напряжения осуществляют с 10-минутным интервалом и в тоже время регистрируют положения держателя электродов. Ток электрода был постоянным во время периода измерения напряжения. На фиг. 3 положения держателя электродов и измеренное напряжение изображены как функция времени. Как можно видеть из фиг. 3, имеется удивительно хорошая корреляция между измеренным напряжением и положением держателя электрода. Поскольку перемещение держателя электродов равно перемещению рабочего конуса электрода, график показывает, что изменения в измерительном напряжении строго коррелируются с положением рабочего конца электрода.

Изобретение относится к области металлургии. Сущность способа: во время работы печи одновременно измеряют напряжение между двумя геометрически смещенными точками на внешней поверхности стальной стенки резервуара печи и ток, подаваемый на электрод, для которого осуществляют определение положения рабочего конца. Указанные точки располагают на ближайшем к упомянутому электроду расстоянии и наиболее удаленном расстоянии от других электродов. Затем вычисляют абсолютное значение разности между измеренными напряжением и током электрода и при увеличении абсолютного значения указанной разности рабочий конец электрода перемещают вверх, а при ее уменьшении рабочий конец электрода опускают вниз. Способ позволяет определять положение рабочего конца электрода во время работы печи. 3 з.п. ф-лы, 3 ил.

| Система пространственного углового сканирования | 1973 |

|

SU494720A1 |

| Способ определения положения рабочего конца электрода в ванне руднотермической электропечи | 1981 |

|

SU1003389A1 |

| US 4096344 A, 20.06.1978 | |||

| US 4349912 A, 14.09.1982 | |||

| Устройство для индукционного нагрева бандажей колес железнодорожного подвижного состава и тому подобных изделий | 1940 |

|

SU59181A1 |

| МИКУЛИНСКИЙ А.С | |||

| Процессы рудной электротермии | |||

| М.: Металлургия, 1966, с.233. | |||

Авторы

Даты

2002-02-10—Публикация

1999-03-08—Подача