Изобретение относится к способу обжига углеродсодержащих материалов в печах для электрического обжига и к печи для электрического обжига углеродсодержащих материалов.

Электрический обжиг углеродсодержащего материала, такого как антрацит, пековый кокс, металлургический кокс и нефтяной кокс, осуществляется за счет пропускания электрического тока через слой углеродсодержащих материалов, которые должны подвергаться обжигу. Электрический ток вводится в печь для обжига через один угольный электрод, расположенный в верхней части печи, и один угольный электрод, расположенный в нижней части печи. Печь для обжига имеет форму вертикального шахтного ствола, где материал, который должен подвергаться обжигу, подается через верхнюю часть печи. Поток материала через печь регулируется скоростью выпуска обожженного материала в нижней части печи.

В ходе процесса обжига углеродсодержащий материал нагревается, и при нагреве любая влага будет удаляться из углеродсодержащего материала. При дальнейшем нагреве из углеродсодержащего материала удаляются летучие вещества. В зависимости от окончательной температуры, до которой нагревается углеродсодержащий материал, часть углеродсодержащего материала будет преобразована в графит.

Электрический обжиг углеродсодержащего материала отличается тем, что температура между электродами в центре печи является очень высокой, свыше 2500o, в то время как температура в периферийной части печи существенно ниже, между 800oC и 1200oC. Окончательный продукт обжига, выходящий из нижней части печи, по этой причине подвергается неравномерной тепловой обработке в ходе процесса обжига. Очень высокие температуры в центре печи приводят к тому, что компоненты шлаков в углеродсодержащих материалах улетучиваются и перемещаются в радиальном направлении в сторону, где они конденсируются на более холодном материале или на внутренней обшивке стенки печи. Для того чтобы иметь возможность осуществлять обжиг непрерывным и стабильным способом, в печи должен поддерживаться баланс массы. Это означает, что компоненты шлаков в углеродсодержащем материале, который подается в верхнюю часть печи, должны быть отведены вместе с обожженным материалом в нижнюю часть печи.

В традиционных печах для электрического обжига отвод обожженного материала в нижней части печи осуществляется по всему поперечному сечению, посредством чего получается смесь материалов, которая нагревалась в диапазоне температур от 800oC до свыше 2500oC. Таким образом, получается неоднородный обожженный материал по отношению к содержанию шлака, графита и электропроводности.

Наиболее близким к заявленному техническим решением являются способ и устройство для электрического обжига углеродсодержащего материала, раскрытые в международной заявке WO 80/02740, МПК 7 ред. F 27 D 11/04, опубликованной 11.12.1980. Устройство содержит вертикально расположенную печь, имеющую верхний и нижний электроды, входное отверстие в верхней части печи для подачи углеродсодержащего материала и устройство в нижней части печи для впуска обожженного материала, при этом для получения графита или графитсодержащего материала осуществляют по существу непрерывную подачу углеродсодержащих материалов в верхнюю часть по существу вертикально расположенной печи, нагрев углеродсодержащих материалов при помощи устройства для подачи электрического тока на верхний и нижний электроды и по существу непрерывный выпуск обожженных углеродсодержащих материалов из нижней части печи.

К недостаткам этого технического решения следует отнести неравномерность тепловой обработки в ходе процесса обжига и таким образом получение неоднородного обожженного материала по отношению к содержанию шлака, графита и электропроводности.

В настоящем изобретении предлагается способ электрического обжига углеродсодержащих материалов, таких как антрацит и нефтяной кокс, посредством чего обожженный материал может быть произведен в более чем одном качестве, в зависимости от температуры обжига. Далее представлена печь для электрического обжига, используемая при реализации способа.

Таким образом, в соответствии с первым вариантом осуществления, настоящее изобретение относится к способу электрического обжига углеродсодержащего материала для получения графита или графитосодержащего материала, где материалы непрерывно или по существу непрерывно подают в верхнюю часть по существу вертикально расположенной печи, имеющей цилиндрическое поперечное сечение, причем указанная печь оборудована одним верхним электродом и одним нижним электродом и имеет устройство для пропускания электрического тока через электроды для нагревания углеродсодержащих материалов, и где обожженный углеродсодержащий материал непрерывно или по существу непрерывно выпускается в нижней части печи, причем предлагаемый способ отличается тем, что обожженный материал в нижней части печи выпускается в виде одного потока, содержащего материал, обожженный в центральной части печи, и в виде еще одного потока, содержащего материал, обожженный вблизи периферийной части печи.

В соответствии с предпочтительным вариантом осуществления изобретения углеродсодержащие материалы подают в верхнюю часть печи для обжига в виде двух отдельных потоков, где один поток подают вблизи верхнего электрода, в то время как другой поток подают вблизи периферийной части печи.

В соответствии с другим вариантом осуществления изобретения по крайней мере часть углеродсодержащего материала, подаваемого вблизи периферийной части печи, представляет собой рециркулированный углеродсодержащий материал, который был выпущен в периферийной области нижней части печи.

В качестве углеродсодержащего материала, поставляемого к печи, предпочтительно используется антрацит, нефтяной кокс, пековый кокс и металлургический кокс.

Настоящее изобретение, кроме того, относится к печам для электрического обжига, содержащим по существу вертикально расположенную печь, имеющую верхний электрод, нижний электрод, устройство для подачи электрического рабочего тока на электроды, входное отверстие в верхней части печи для подачи углеродсодержащего материала и устройство в нижней части печи для выпуска обожженного материала, причем указанная печь отличается тем, что кольцо цилиндрической формы, имеющее открытый верхний конец и имеющее диаметр, который больше диаметра нижнего электрода и внешний диаметр, меньший чем внутренний диаметр печи, расположено по центру в нижней части печи, и что отдельные устройства для выпуска расположены так, чтобы обеспечить прохождение обожженного материала через кольцо цилиндрической формы и прохождение обожженного материала между периферийной частью печи и внешней частью кольца цилиндрической формы.

В соответствии с одним вариантом осуществления изобретения верхний конец кольца цилиндрической формы расположен на более низком уровне, чем верхняя часть нижнего электрода.

В соответствии с другим предпочтительным вариантом осуществления изобретения кольцеобразный шахтный ствол для подачи материала, который обжигается, расположен на верхнем краю печи, где размер радиального отверстия кольцеобразного шахтного ствола по существу равен расстоянию между внутренней стенкой печи и кольцом цилиндрической формы, расположенным на нижнем краю печи.

При использовании способа и печи для обжига в соответствии с настоящим изобретением из печи выпускаются два отдельных потока обожженных материалов. Один, центральный, поток обожженного материала выпускается в нижней части кольца цилиндрической формы, и периферийный поток обожженного материала выпускается в кольцевой канал между периферийной частью печи и внешней частью кольца цилиндрической формы.

Центральный поток обожженного материала, выпускаемый через кольцо цилиндрической формы, при его протекании через печь сильно нагревается до очень высокой температуры, при которой компоненты шлаков улетучиваются, и проходит в более холодную зону периферийной части печи. Тем самым центральный поток обожженного материала, выпускаемый через кольцо цилиндрической формы, будет очень чистым и, в зависимости от времени удержания в печи, будет проявлять высокую степень графитизации. Обожженный материал, выпущенный через кольцо цилиндрической формы, таким образом, будет иметь очень высокое качество и может быть использован как материал для науглероживания, так и материал для производства угольных катодов, угольных электродов, обмазочной массы для самообжигающихся электродов, частей механизмов, и как графитная добавка к маслам, смазкам и т.п.

Периферийный поток обожженного материала, выпускаемого в кольцевой канал между периферийной частью печи и внешней стороной кольца цилиндрической формы, при его протекании через печь будет нагреваться до существенно более низкой температуры от 700oC до 2300oC. Этот материал будет иметь низкую степень графитизации и высокое содержание компонентов шлака, поскольку компоненты шлака, которые улетучиваются из материала в центральной части печи, будут конденсироваться в периферийной части печи. Обожженный материал в периферийном потоке, выпускаемом из печи, будет, таким образом, иметь более низкое качество и может использоваться как углеродистый материал в обмазочной массе для самообжигающихся электродов, предварительно обожженных электродов, угольных анодов и т.п.

Было обнаружено, что при использовании способа и печи для обжига в соответствии с настоящим изобретением, осуществляется по существу движение поршневого типа углеродсодержащего материала в центральной части печи и в периферийной части печи.

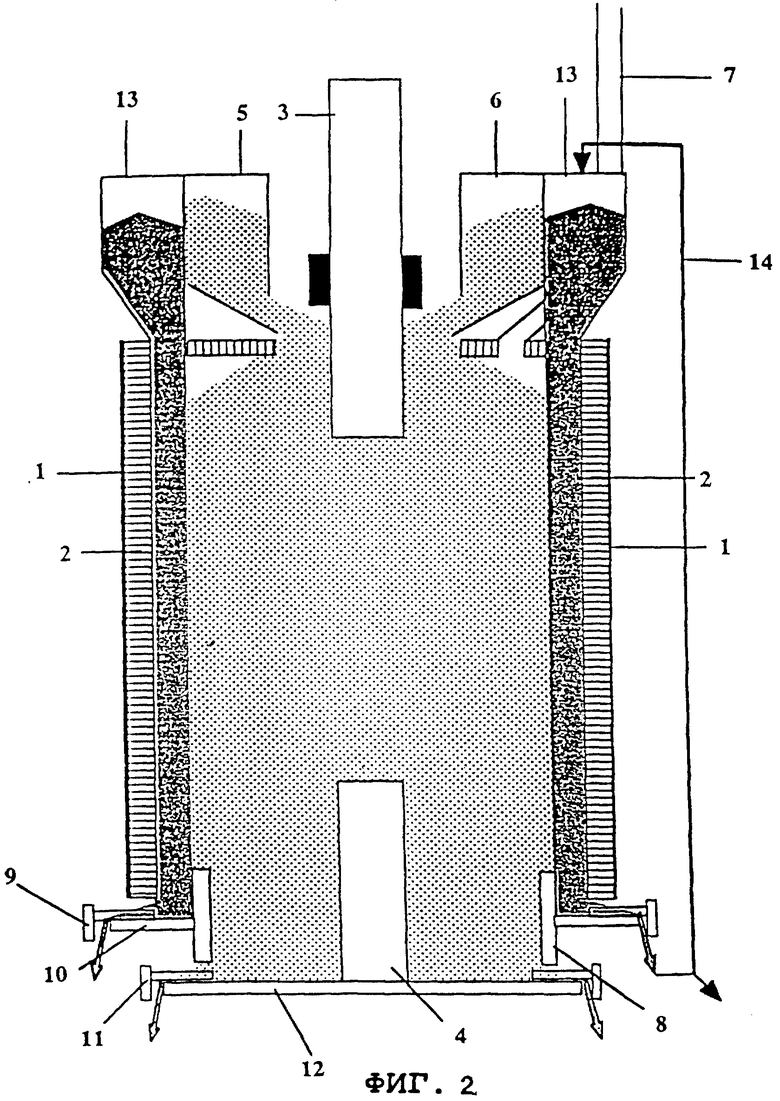

Фиг.1 представляет собой вертикальный вид первого варианта осуществления печи для электрического обжига в соответствии с настоящим изобретением; и

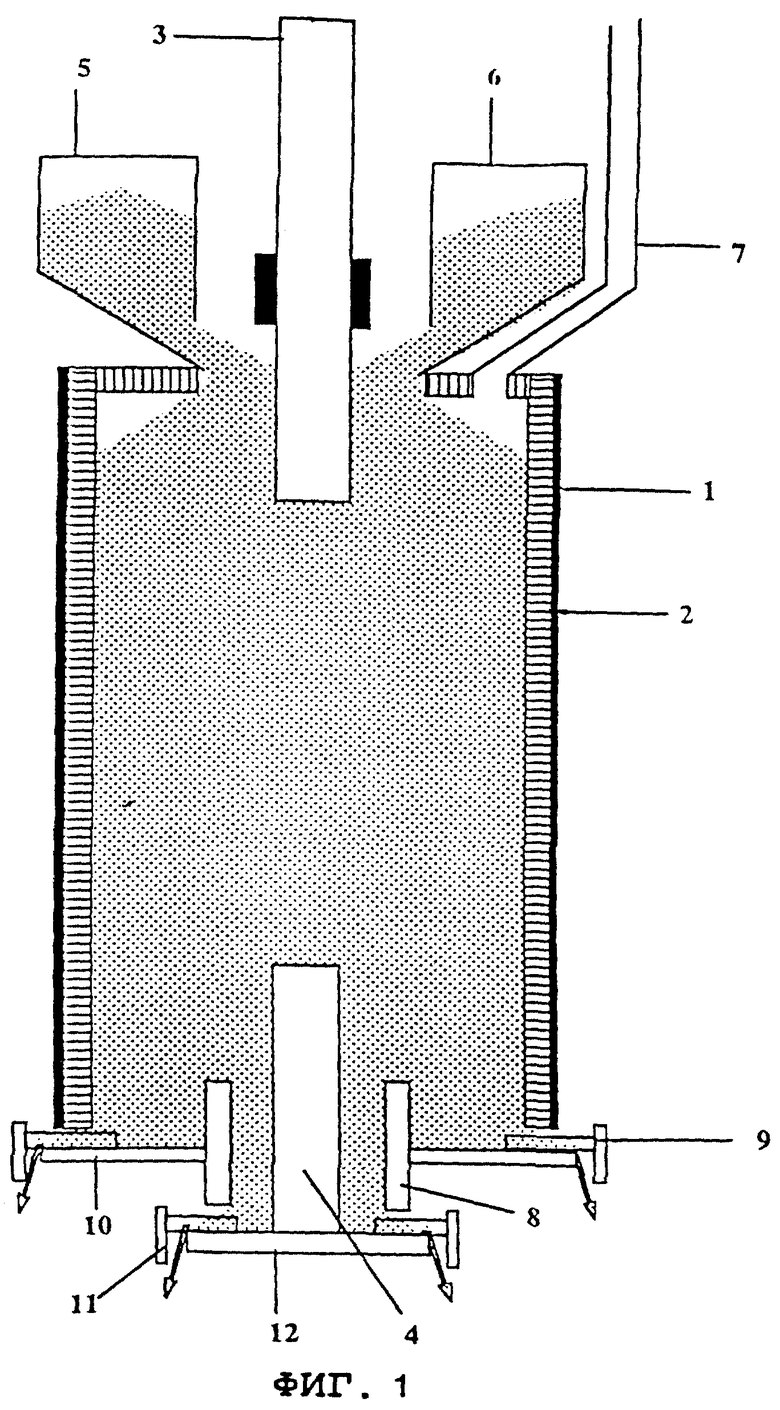

фиг.2 представляет собой вертикальный вид второго варианта осуществления печи для электрического обжига в соответствии с настоящим изобретением.

На фиг. 1 показана печь для электрического обжига, содержащая стенку цилиндрической формы 1, имеющую внутреннее огнеупорное покрытие 2. Печь оборудована одним верхним электродом 3 и одним нижним электродом 4. Кроме того, печь оборудована традиционным устройством (не показано) для подачи электрического рабочего тока на электроды 3, 4. В верхней части печи расположены два шахтных ствола 5, 6 для подачи углеродсодержащих материалов к печи. В верхней части печи, кроме того, выполнен канал для отвода газов 7. В соответствии с настоящим изобретением в нижней части печи расположено кольцо цилиндрической формы 8, имеющее внутренний диаметр больший, чем диаметр нижнего электрода 4 и имеющее внешний диаметр меньший, чем внутренний диаметр печи для обжига. Кольцо 8 открыто на своем верхнем конце и расположено по центру вокруг нижнего электрода 4. Верхний конец кольца 8 может доходить до уровня выше верхней части нижнего электрода 4, но предпочтительно, чтобы верхний конец кольца 8 доходил до уровня ниже верхней части нижнего электрода 4.

Первое устройство выпуска 9 расположено в нижней части 10 печи для обжига для непрерывного или по существу непрерывного выпуска периферийного потока обожженного материала из кольцевого канала между внешней стороной кольца 8 и внутренней стороной печи для обжига. Первое устройство выпуска 9 предпочтительно является традиционным вращаемым скрепером, который вращается горизонтально на нижней части 10 печи для обжига. Второе устройство выпуска 11 расположено на нижней части 12 печи для обжига между нижним электродом 4 и кольцом 8 для выпуска центрального потока обожженного материала из кольцевого канала между нижним электродом 4 и кольцом 8. Выпускаемый периферийный поток и выпускаемый центральный поток собираются по отдельности.

В ходе работы печи для обжига шахтные стволы 5, 6, используемые для подачи материала, сохраняются заполненными в существенной степени необожженным материалом, в то время как поток через печь регулируют с помощью устройств выпуска 9 и 11. Скорость выпуска для устройств выпуска 9 и 11 регулируют таким образом, что получается по существу движение поршневого типа углеродсодержащего материала в направлении вниз через печь. Было обнаружено, что при использовании способа и печи в соответствии с настоящим изобретением по существу не происходит смешивания материала, который был обожжен при низкой температуре в периферийной части печи, и материала, который был обожжен при высокой температуре в центре печи.

Обожженный материал, который выпускается через устройство выпуска 11, будет, таким образом, иметь высокое качество в отношении низкого содержания шлаков, высокой электропроводности и высокой степени графитизации. При использовании кольца 8, имеющего меньший диаметр, чем кольцо, показанное на фиг. 1, будет получаться меньший центральный поток обожженного материала, но с улучшенным качеством. При использовании кольца 8, имеющего больший диаметр, чем показанный на фиг. 1, будет получаться увеличенный центральный поток, но немного более низкого качества. Способ и печь для обжига в соответствии с настоящим изобретением, таким образом, являются очень универсальными в отношении установленного качества обожженного материала, выпускаемого через центральную часть печи.

На фиг.1 показан второй вариант реализации печи для обжига. Печь для обжига, показанная на фиг. 2, отличается от печи для обжига, показанной на фиг.1, тем, что в дополнение к шахтным стволам 5 и 6, используемым для подачи материала, она оборудуется дополнительным кольцеобразным шахтным стволом подачи 13 для подачи углеродсодержащего материала вдоль периферийной части печи.

В процессоре действия печи, показанной на фиг. 2, необожженный углеродсодержащий материал подается через шахтные стволы подачи 5 и 6, в то время как смесь необожженного углеродсодержащего материала и рециркулированного обожженного материала из периферийного потока, выпускаемого устройством выпуска 9, подается через шахтный ствол 13, как показано с помощью позиции 14.

Изобретение относится к области металлургии, конкретно к способу и к печи для электрического обжига углеродсодержащего материала для получения графита или графитосодержащего материала. Углеродсодержащие материалы подаются в верхнюю часть вертикально расположенной печи, имеющей цилиндрическое поперечное сечение. Печь оборудована одним верхним электродом и одним нижним электродом и имеет устройство для подачи электрического тока на электроды для нагревания углеродсодержащего материала. Обожженный углеродсодержащий материал выпускается в нижней части печи в виде одного потока, содержащего материал, обожженный в центральной части печи и в виде второго потока, содержащего материал, обожженный вблизи периферийной части печи. Использование изобретения обеспечивает улучшение качества, высокую электропроводность и высокую степень графитизации обожженного углеродсодержащего материала. 2 с. и 4 з.п.ф-лы, 2 ил.

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Пуговица | 0 |

|

SU83A1 |

| СПОСОБ ОЧИСТКИ ВОДОЕМОВ ОТ РАДИОАКТИВНЫХ ИЗОТОПОВ Sr-90 И Cs-137 | 2003 |

|

RU2254628C1 |

| Печь для графитации углеграфитовых изделий | 1981 |

|

SU947432A1 |

| Печь сопротивления преимущественно для прокаливания и графитирования угольного материала | 1935 |

|

SU48913A1 |

Авторы

Даты

2001-05-20—Публикация

1998-04-01—Подача