Изобретение относится к машиностроению, в частности к производству фильтров или гибких пористых элементов.

Изобретение может быть использовано при изготовлении фильтров для тонкой очистки масла, для применения в качестве футеровок, для использования в качестве уплотнительных элементов, подшипников скольжения с эластичными или податливыми свойствами по кл. F 16 C 27/04, 27/00, 27/02, 27/04, 27/06, а также кл. F 16 C 33/26, 33/54, 33/61, 33/64, 33/42 и кл. F 16 K 15/32, для производства элементов гашения гидравлических ударов F 16 H 47/00 - шума, энергии кл. B 01 D 25/00, 25/20, 29/08, 29/22, а более точно - для фильтрования между кромками, т.е. с использованием прилегающих друг к другу непроницаемых поверхностей - B 01 D 25/16 и 29/22, а также при использовании элементов в качестве свечей - B 01 D 29/32, в качестве ткани B 01 D 39/10 или пористых перегородок - B 01 D 59/12.

Пористым элементам присущи значительные недостатки, а именно - относительно низкие сроки эксплуатации, низкая прочность элементов, незначительные рабочие параметры эксплуатации - низкое давление, низкая температура, трудность восстановления первоначальных свойств и показателей, низкая кратность использования и относительно узкий диапазон применения в технологических процессах, особенно где требуются такие показатели, как гибкость элемента, требуемая степень пористости, гарантированная проницаемость при гарантированном отсутствии тупиковых пор, причем при незначительной материалоемкости и энергопотреблении.

Наиболее близким решением к изобретению является технологическая линия по производству пористых элементов, содержащая взаимосвязанные между собой узлы выбора металлонитевых материалов, формирования заготовок, узел соединения элементов и привод (см. Тех. условия ТУ 02001943-1-95 "Фильтр тонкой очистки топлива Ф-103).

Недостатками этого известного устройства является относительно низкое качество пористых элементов из-за относительно низкой прочности, низких показателей сроков эксплуатации и восстанавливаемости первоначальных свойств, а также незначительных рабочих параметров эксплуатации и в частности температуры и рабочего давления.

Задачей изобретения является создание такой технологии, в которой конструкция составляющих узлов технологической линии позволила бы обеспечить повышенное качество пористых элементов, применяемых не только при процессах фильтрования, но и при использовании в качестве подшипников, уплотнений, футеровок камер сгорания, для гашения гидравлических ударов, снижения шума, энергии и других техпроцессах, использующих высокие температуры и давление.

Поставленная задача решается тем, что в технологической линии по производству пористых элементов, включающей взаимосвязанные между собой узлы выбора металлонитевых материалов, формирования заготовок, узел соединения элементов и привод, узел формирования заготовок снабжен приспособлением для изменения формы заготовки, выполненным в виде сменных поворотных оправок, связанных с приводом, узел соединения элементов имеет сменные шаблоны формирования пакетов и их уплотнения в виде матрицы и пуансона, снабженного верхним упором, при этом пуансон выполнен состоящим из центральной и промежуточной частей и центральная часть имеет направляющее гнездо для верхнего упора.

Целесообразно, чтобы нижняя часть центральной части пуансона и матрицы были выполнены наклонными.

Полезно, чтобы угол наклона пуансона и матрицы был одинаков.

Целесообразно, чтобы углы наклона пуансона и матрицы были разновелики. Полезно, чтобы углы наклона пуансона и матрицы были переменные.

Целесообразно, чтобы рабочие плоскости пуансона и матрицы были выполнены ломаными.

Полезно, чтобы рабочие плоскости пуансона и матрицы были выполнены с кривой образующей.

Целесообразно, чтобы рабочие плоскости пуансона и матрицы были выполнены с ломаной образующей.

Полезно, чтобы образующие пуансона и матрицы были расположены параллельно.

Целесообразно, чтобы образующие пуансона и матрицы были расположены наклонно.

Полезно, чтобы образующие пуансона и матрицы были расположены разнонаклонно.

Целесообразно, чтобы углы наклона низа центральной части пуансона и матрицы были выполнены равными.

Полезно, чтобы углы наклона нижней части центральной части пуансона и матрицы были выполнены в пределах от 0 до 90 град.

Целесообразно, чтобы пуансон был выполнен с хвостовиком - выталкивателем пористых элементов.

Полезно, чтобы центральная и промежуточная части пуансона были выполнены совмещенными одна с другой.

Целесообразно, чтобы пуансон был выполнен составным.

Полезно, чтобы центральная и промежуточная части пуансона были выполнены упругими.

Целесообразно, чтобы формообразующие плоскости центральной и промежуточной частей пуансонов были выполнены профильными.

Полезно, чтобы формообразующие плоскости центральной и промежуточной частей пуансонов были выполнены плоскими.

Целесообразно, чтобы формообразующие плоскости центральной и промежуточной частей пуансона были выполнены криволинейными.

Полезно, чтобы формообразующие плоскости матрицы были выполнены профильными.

Целесообразно, чтобы формообразующие плоскости матрицы были выполнены плоскими.

Полезно, чтобы формообразующие плоскости матрицы были выполнены криволинейными.

Целесообразно, чтобы матрица была выполнена составной.

Полезно, чтобы сменные шаблоны формирования пакетов были выполнены с наружными рабочими плоскостями.

Целесообразно, чтобы сменные шаблоны формирования пакетов были выполнены с внутренними рабочими плоскостями.

Полезно, чтобы сменные шаблоны формирования пакетов были выполнены с продольными направляющими выступами.

Целесообразно, чтобы сменные шаблоны формирования пакетов были выполнены с наклонными направляющими выступами.

Полезно, чтобы узел соединения пористых элементов был выполнен с верхней и нижней направляющими.

Целесообразно, чтобы верхняя направляющая была установлена напротив центральной и промежуточной частей пуансона.

Полезно, чтобы верхняя направляющая была выполнена с охватом верхней части матрицы.

Целесообразно, чтобы нижняя направляющая была установлена напротив матрицы.

Полезно, чтобы узел соединения был выполнен в виде прессующих нажимных плит.

Целесообразно, чтобы верхний упор был выполнен ступенчатым.

Полезно, чтобы верхний упор был выполнен с возможностью контактирования с промежуточной частью пуансона.

Целесообразно, чтобы верхний упор был выполнен сменным.

Полезно, чтобы промежуточная часть пуансона была выполнена сменной.

Целесообразно, чтобы центральная часть пуансона была выполнена сменной.

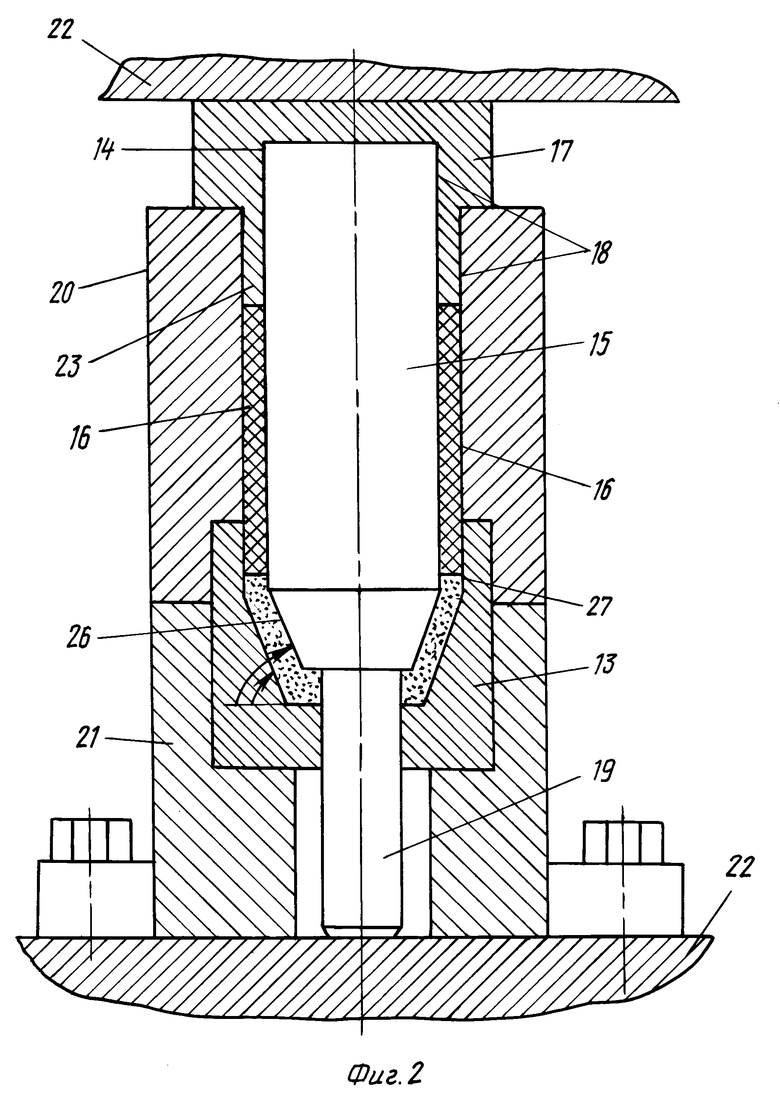

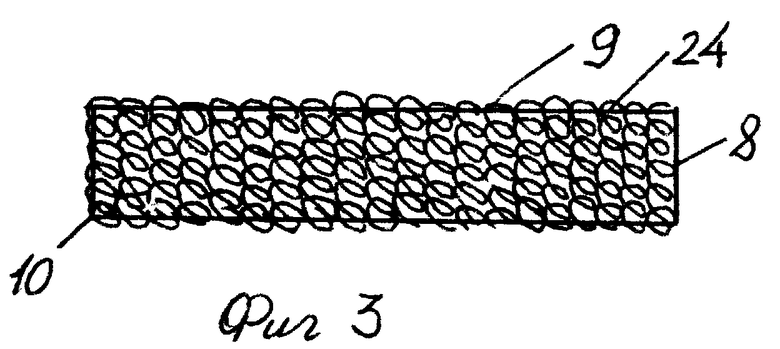

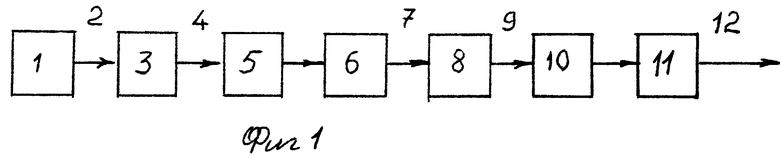

На фиг. 1 схематично изображена технологическая линия по производству пористых элементов; на фиг. 2 - узел соединения - прессования пористых элементов, на фиг. 3 - сменный шаблон с наружными рабочими плоскостями; на фиг. 4 - сменный шаблон с внутренними рабочими плоскостями.

Технологическая линия производства пористых элементов, включает взаимосвязанные между собой узлы выбора 1 металлонитевых материалов, например проволоки 2, узел формирования 3 заготовок 4, который снабжен приспособлением изменения формы 5, выполненным в виде сменных поворотных оправок 6, соединенных с приводом 7; за узлом формирования 3 расположены сменные шаблоны 8 формирования пакетов 9 и шаблоны уплотнения 10 пакетов 9, а узел соединения 11 пористых элементов 12 (т.е. фильтров, пористых подшипников скольжения, пористых прокладок, пористых уплотнений и т.д.) выполнен в виде матрицы 13 и пуансона 14.

Пуансон выполнен состоящим из центральной 15 и промежуточной 16 частей и снабжен верхним упором 17. Центральная часть 15 пуансона выполнена с направляющим гнездом 18 для верхнего упора 17 и имеет хвостовик выталкиватель 19 пористых элементов 12, узел соединения 11 которых имеет верхнюю 20 и нижнюю 21 направляющие, размещенные между нажимными плитами 22, верхний упор 17 выполнен со ступенью 23, контактирующей с промежуточной частью пуансона 14. Сменные шаблоны 8 формирования пакетов 9 имеют наружные 24 или внутренние 25 рабочие плоскости, части пуансона 14 имеют формообразующие плоскости 26 и рабочие плоскости 27.

Работа линии осуществляется следующим образом.

На узле выбора 1 металлонитевые материалы, например проволоку 2, направляют на узел формирования 3 заготовок 4, на котором с помощью приспособления изменения формы 5, т.е. с помощью оправки 6 изменяют форму проволоки 2, например из прямолинейной формируют спиралевидную, затем заготовку 4 укладывают в сменный шаблон 8, причем укладку ведут с соединением нахлесткой начального и конечного участков заготовки 4, получая при этом пакет 9, для более устойчивой формы последнего - перед укладкой заготовку растягивают, что в свою очередь гарантирует взаимное вхождение соседних витков именно соседних рядов спиралей, при этом схема укладки заготовки 4 может меняться в зависимости от функционального назначения пористого элемента: от вида его - фильтра или гибкого подшипника, т.е. схема может быть в виде горизонтально расположенных, или вертикально уложенных, или наклонно расположенных рядов заготовок 4, при получении ненагруженных пористых элементов 12 схема укладки может не соблюдаться и заготовки распределяют, формируют в шаблоне 8 в виде "путанки", но с равномерным распределением числа рядов заготовки 4, а поскольку пакет 9 формируют из цельной заготовки 4, то прочностные показатели конечного изделия - пористого элемента изначально задаются повышенными, поскольку элемент прессуется, соединяется на узле 11 из равномерного с высокими прочностными показателями - единой заготовки 4, каждый виток которой взаимосвязан с несколькими рядами, расположенными в соседних зонах пористого элемента 12, после чего пакет 9 размещают на шаблон уплотнения 10 и предварительно уплотняют и перемещают на центральную часть 15 пуансона и включают узел соединения 11, где промежуточная часть 16 пуансона начинает перемещать ряды пакета 9 в зону матрицы 13, а поскольку угол наклона образующей пуансона выполнен меньшим, чем угол наклона матрицы 13, то пакет 9 равномерно поступает в зону матрицы 13 и обеспечивает равноплотность пористого элемента, после чего цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФИЛЬТРОВ | 1995 |

|

RU2089264C1 |

| ПРОВОЛОЧНЫЙ ФИЛЬТР | 1996 |

|

RU2122886C1 |

| МИКРОЭЛЕКТРОДВИГАТЕЛЬ | 1996 |

|

RU2162723C2 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| АРДАТОВСКИЙ МИКРОЭЛЕКТРОДВИГАТЕЛЬ | 1999 |

|

RU2156635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С НЕСКОЛЬКИМИ ИЗГИБАМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ И ПРОГИБОМ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 2000 |

|

RU2189291C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1996 |

|

RU2106246C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

Изобретение предназначено для производства пористых элементов, в частности фильтров. Технологическая линия по производству пористых элементов содержит взаимосвязанные между собой узел выбора металлонитиевых материалов, узел формирования, снабженный приспособлением для изменения формы заготовки, выполненным в виде сменных поворотных оправок, соединенных с приводом, и узел соединения элементов, имеющий сменные шаблоны формирования пакетов и их уплотнения в виде матрицы и составного пуансона. Изобретение позволяет обеспечить высокое качество пористых элементов. 38 з.п. ф-лы, 4 ил.

| Технические условия ТУ 02001943-1-95 "Фильтр тонкой очистки топлива Ф-103" | |||

| Способ изготовления фильтроэлементов из пористых сетчатых материалов | 1989 |

|

SU1768236A1 |

| СЛОИСТЫЙ ПОРИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2038217C1 |

| Устройство для крепления проводов | 1977 |

|

SU635519A1 |

Авторы

Даты

1999-08-10—Публикация

1996-06-04—Подача