Изобретение относится к обработке металлов под давлением, в частности к устройствам для пространственной гибки прутков, и может быть использовано для изготовления изделий сложной конфигурации, в том числе клемм рельсового скрепления.

Известно большое число устройств для изготовления изогнутых изделий из заготовок в виде металлопроката.

Известен гибочный станок, содержащий в качестве основных элементов неподвижный гибочный шаблон, механизм зажима заготовки, узел гибки с гибочным роликом, установленные на основании (а.с. СССР 627885, кл. В 21 Д 5/00, публ. 1978 г., а.с. СССР 963610, кл. В 21 Д 9/05, публ. 1982 г.).

Известно устройство для гибки труб, содержащее станину, гибочный узел в виде установленного на ползуне приводного гибочного элемента, двух опорных роликов, размещенных на осях с возможностью перемещения относительно друг друга и поворотных упоров (а.с. СССР 965549, кл. В 21 Д 7/02, публ. 1982 г. ).

Известна гибочная машина, в которой металлический пруток изгибается между гибочными роликами (а.с. СССР 944709, кл. В 21 Д 7/02, публ. 1982 г.).

В патенте США 5315852, кл. В 21 Д 7/04, публ. 1994 г. описана конструкция устройства для гибки труб, которая обеспечивает взаимодействие внутренней поверхности трубы с гибочной матрицей. Для гибки изделия осуществляют вращение прижима и гибочной матрицы.

Известно устройство, обеспечивающее автоматическую гибку на определенный угол заготовки, основными элементами которого являются опорный и нажимной башмак для удерживания заготовки и матрицы с целью осуществления операции гибки при вращении матрицы вокруг оси (патент США 5275031, кл. В 21 Д 7/04, публ. 1994 г.).

Известно устройство для гибки, содержащее установленные на станине оправку, узел гибки с гибочным роликом и копир (а.с. СССР 956097, кл. В 21 Д 7/022, публ. 1982 г.).

Указанные устройства имеют ограниченные технологические возможности и не обеспечивают гиб в различных плоскостях.

Известны штампы для гибки изделий из проволоки (Романовский В.П. Справочник по холодной штамповке, М.-Л.: Машгиз, 1959 г., патент США 5313814, кл, В 21 Д 5/04, публ. 1993 г., заявка Японии 5-36131, кл. В 21 Д 7/02, публ. 1993 г., а.с. СССР 1755998, 1766556, кл. В 21 Д 7/02, публ.1992 г.).

Однако в таких штампах невозможно осуществлять гибку изделий сложной конфигурации в двух плоскостях, что снижает производительность, так как требуется использовать несколько штампов в зависимости от формы готового изделия. Это, в свою очередь, значительно повышает энергетические и технологические затраты.

Известны устройства для пространственной гибки (а.с. СССР 1538952, кл. В 21 Д 7/02, публ. 1990 г., а.с 1015969, кл. В 21 Д 15/06, публ. 1983 г., а.с. 1632588, кл. В 21 Д 7/02, публ. 1991 г., полезная модель 12536, кл. В 21 Д 7/02, публ. 1999 г. , заявка на изобретение 97107510/02, кл. В 21 Д 7/06, публ. 1999 г.).

В а.с СССР 959869, кл В 21 Д 7/02, публ. 1982 г. описан штамп для получения деталей Y и Г-формы, содержащий установленный на верхней плите пуансон и установленную на нижней плите матрицу в виде поворачивающихся вокруг своей оси роликов.

Устройство согласно а. с. СССР 1680407, кл. В 21 Д 7/02, публ. 1991 г. содержит основание, гибочные элементы с формирующими и гибочными ложементами. Количество гибочных элементов определяется количеством гибов детали, которые осуществляют гиб в горизонтальном и вертикальном направлениях.

В заявке РФ 97107510/23, кл. В 21 Д 7/06, публ. 1999 г. изготовление деталей из прутка, имеющих пространственную форму, происходит путем последовательной гибки с передачей предварительно изогнутой заготовки на позицию окончательной гибки при обратном ходе подвижной плиты штампа.

Перечисленные устройства обладают низкой производительностью и требуют больших энергетических и трудовых затрат.

Прототипом предлагаемого изобретения по наибольшему числу конструктивных признаков выбрано устройство, изложенное в а.с. СССР 1015963, кл. В 21 Д 7/00, публ. 1983 г.).

Штамп для гибки изделий из проволоки состоит из неподвижной и подвижной плит, составной матрицы, выполненной в виде закрепленного на неподвижной плите параллелепипеда и соединенного с ним подвижного параллелепипеда, закрепленных на подвижной плите гибочного и обрезного пуансонов, механизмы подачи заготовки и выгрузки готового изделия. При движении подвижной плиты с гибочным пуансоном в нижнее положение происходит гибка куска проволоки с приданием ему v-образной формы. Подвижный параллелепипед составной матрицы поворачивается на некоторый угол, разводя на этот же угол концы проволоки v-образной формы.

Основным недостатком устройства, выбранного за прототип, является низкая производительность, обусловленная тем, что в одном штампе невозможно изготовить изделие сложной конфигурации, в частности W-образной формы. Для этого требуется несколько штампов в зависимости от формы готового изделия. Указанный недостаток ведет к значительным энерго- и трудозатратам, необходимости использования больших производственных помещений, что влияет на стоимость готового изделия.

Задача, на решение которой направлено предлагаемое изобретение, заключается в разработке конструкции, позволяющей изготовить изделия пространственной формы с несколькими изгибами в горизонтальной плоскости и прогибом в вертикальной плоскости, в частности W-образной формы клеммы рельсового крепления, в одном устройстве и обладающей при этом высокой производительностью, низкими энерго- и трудозатратами, простотой изготовления готового изделия.

Сущность изобретения заключается в том, что предложено устройство, содержащее нижнее основание, закрепленную на нем матрицу, верхнее основание с ползуном и закрепленным на нем с возможностью взаимодействия пуансоном для обеспечения прогиба прутковой заготовки в вертикальной закрепленной на нижнем основании матрицей и обеспечивающим прогиб в вертикальной плоскости, формообразующие элементы и механизм выгрузки готового изделия, которое, согласно изобретению, снабжено упорами, установленными в сквозных отверстиях нижнего основания в соответствии с геометрией готового изделия и имеющими возможность взаимодействия с прутковой заготовкой и опускания, при этом упоры, предназначенные для взаимодействия с прутковой заготовкой при ее последнем изгибе в матрице, формообразующие элементы выполнены в виде шарнирно связанных с приводными механизмами протяженных пластин, установленных с возможностью взаимодействия с прутковой заготовкой, обеспечения ее изгиба в горизонтальной плоскости и возвратно-поступательного перемещения в горизонтальных направляющих, размещенных на нижнем основании, а механизм выгрузки готового изделия выполнен в виде штанги с приводом с возможностью прижима заготовки к упорам.

В частном варианте устройство предназначено для изготовления клемм рельсового скрепления.

В частном варианте протяженные пластины расположены во взаимно перпендикулярных плоскостях.

В частном варианте протяженные пластины размещены по разные стороны относительно поперечной оси нижнего основания.

В частном варианте протяженные пластины расположены симметрично относительно поперечной оси нижнего основания.

В частном варианте каждая протяженная пластина выполнена прямоугольной.

В предпочтительном варианте ширина каждой протяженной пластины составляет 2,5...3 диаметра прутковой заготовки.

Целесообразно торцевую сторону каждой протяженной пластины, обращенной к прутковой заготовке, выполнить изогнутой по дуге окружности (овальной).

В частном варианте сторона каждой протяженной пластины, изогнутой по дуге окружности, имеет канавку с радиусом, соответствующим радиусу заготовки.

В частном варианте упоры расположены вдоль прутковой заготовки симметрично поперечной оси нижнего основания.

В частном варианте каждый из упоров выполнен в виде пальца, ось симметрии которого перпендикулярна нижнему основанию.

Протяженные пластины, установленные с возможностью возвратно-поступательного движения по горизонтальным направляющим нижнего основания, позволяют осуществлять изгибание заготовки в момент взаимодействия (удара) с последней.

Расположение протяженных пластин относительно поперечной оси нижнего основания и относительно друг друга (для поочередного и попарного взаимодействия с заготовкой) зависит от формы готового изделия. Так, для изготовления клемм рельсового скрепления протяженные пластины размещены во взаимно перпендикулярных плоскостях симметрично поперечной оси нижнего основания, причем два из них - вдоль прутковой заготовки, а четыре - в перпендикулярной плоскости. Такое расположение позволяет осуществить первоначальный изгиб концевых участков заготовки с образованием П-формы, затем изгиб в плоскости, перпендикулярной плоскости предыдущего изгиба, и последующий изгиб среднего участка заготовки.

Число протяженных пластин зависит от количества изгибов в горизонтальной плоскости и формы готового изделия.

Выполнение формообразующих элементов в виде протяженных пластин преимущественно прямоугольной формы обеспечивает изгиб за счет кратковременного взаимодействия формообразующих элементов с заготовкой, т.е. удара, всей поверхностью элемента.

Указанный принцип взаимодействия отличает предлагаемую конструкцию от широко используемых гибочных валковых и роликовых машин с использованием гибочных шаблонов и поворотных упоров, в которых взаимодействие элементов в момент изгиба происходит в одной точке.

Предлагаемая форма выполнения формообразующих пластин обеспечивает высокую производительность устройства.

Соотношение между шириной каждой протяженной пластины и диаметром прутка заготовки, равное 2,5. . . 3:1 соответственно, влияет на надежность работы предлагаемой конструкции. При соотношении, меньшем 2,5:1, пластина может изогнуться, что приведет к неработоспособности конструкции.

Выполнение стороны формообразующего элемента, обращенного к заготовке, изогнутой по дуге окружности, обеспечивает качественное изготовление требуемой формы изделия.

Расположение упоров на нижнем основании с возможностью их вертикального перемещения, т.е. опускающимися, позволяет изготавливать изделия с несколькими изгибами в горизонтальной плоскости и создает условия для осуществления операции прогиба в вертикальной плоскости за счет пуансона, взаимодействующего с матрицей, закрепленной на нижнем основании, в одном устройстве.

Сочетание формообразующих элементов, совершающих возвратно-поступательное движение в горизонтальных направляющих, и опускающихся упоров позволило всей совокупности признаков в одном устройстве осуществить ряд операций, тем самым повысить эффективность изготовления изделий, в частности клемм рельсового крепления.

По существу, используя одну конструкцию, удалось осуществить несколько изгибов в различных плоскостях.

Данное устройство относительно просто в реализации и эффективно при изготовлении изделий сложной конфигурации.

Выполнение механизма выгрузки готового изделия (сталкивателя) в виде штанги с приводом определяет другую функцию данного элемента, а именно функцию обеспечения прижима заготовки к упорам. Механизм выгрузки позволяет добиться точности размещения заготовки на нижнем основании, обеспечивая симметричность изделия, т. е. высокое качество готовой продукции, в частности клемм сложной конфигурации.

Совмещение операций гиба в двух плоскостях в одном устройстве значительно повышает производительность процесса изготовления изделий, в частности клемм рельсового крепления, снижает энергетические затраты в виду того, что не требуется устанавливать несколько штампов.

Изобретение поясняется чертежами, на которых представлена конструкция устройства:

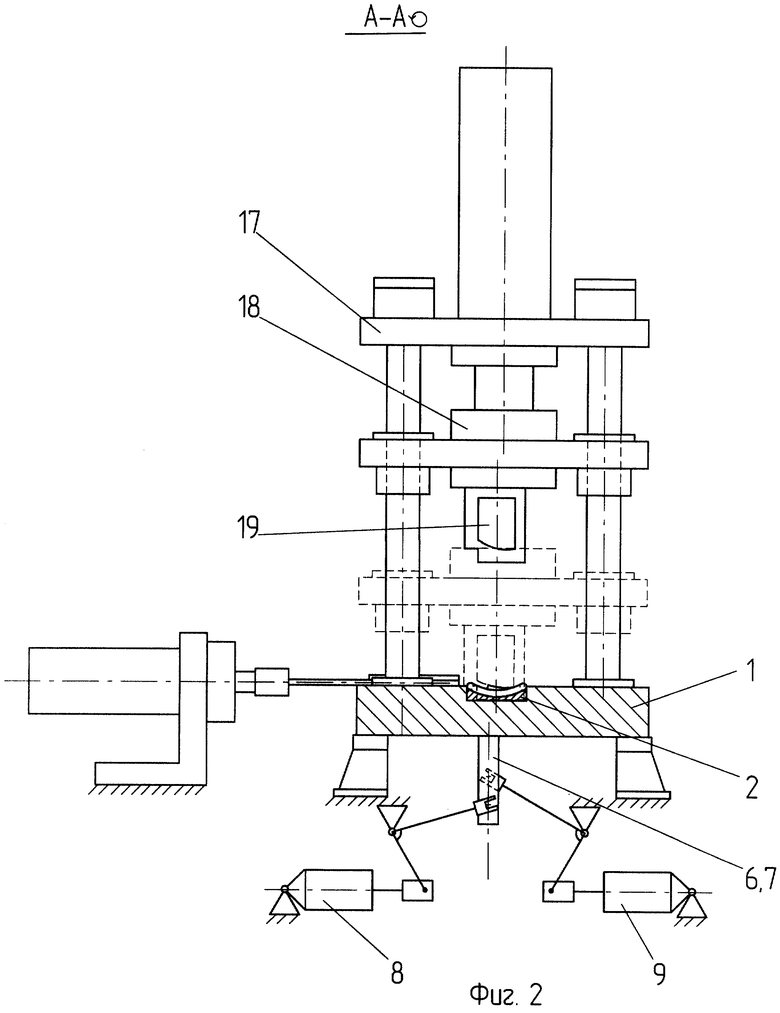

на фиг.1 - общий вид;

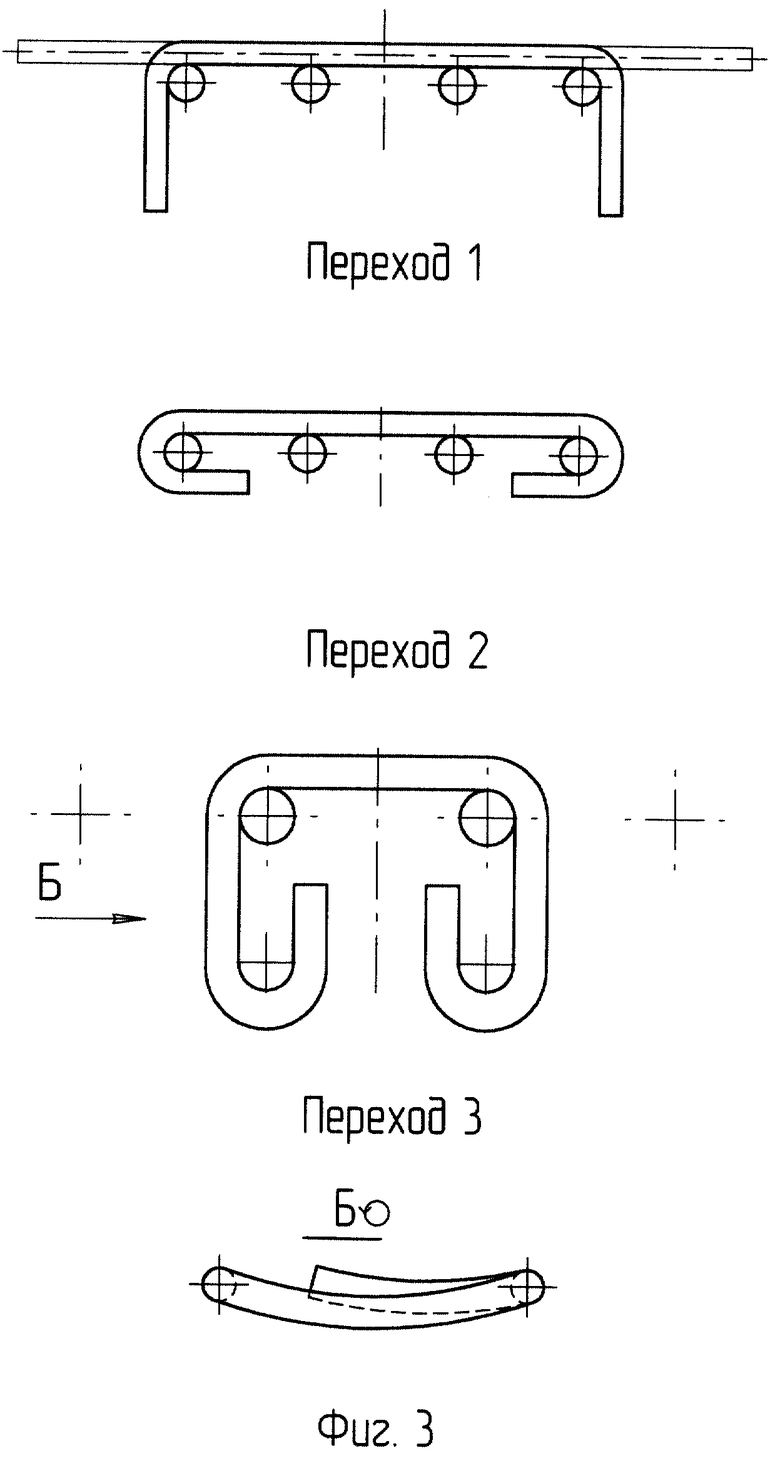

на фиг.2 - общий вид, разрез А-А;

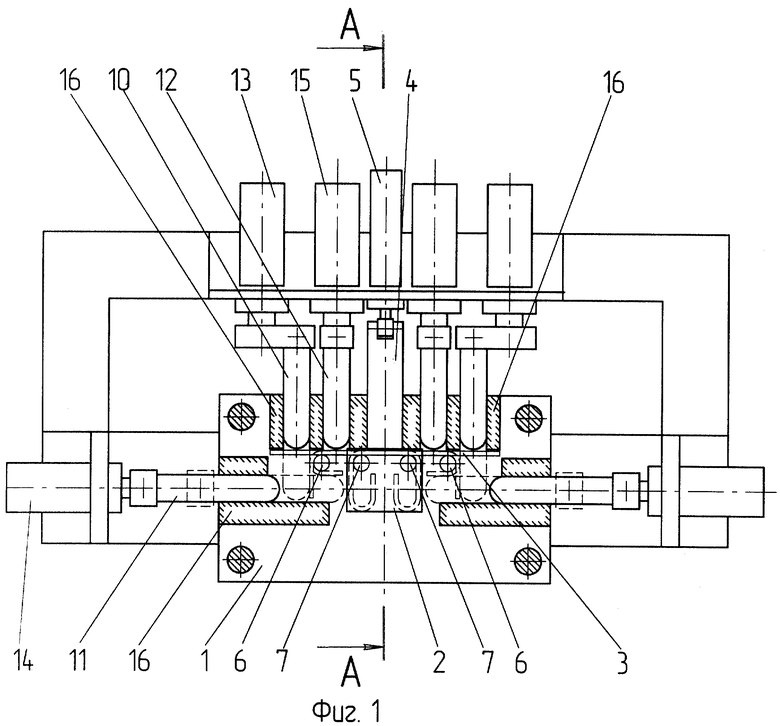

на фиг. 3 - схема формовки клеммы рельсового крепления W-образной формы (технологические переходы).

Устройство для изготовления изделия с несколькими изгибами в горизонтальной и прогибом в вертикальной плоскостях содержит основание 1, на котором размещены матрица 2, механизм подачи (не показан) заготовки 3 и механизм выгрузки готового изделия, выполненный в виде штанги 4 с приводом 5.

В сквозных отверстиях основания 1 расположены наружные упоры 6 и внутренние упоры 7, снабженные приводами вертикального перемещения 8,9. Формообразующие элементы выполнены в виде протяженных пластин 10...12, шарнирно связанных с приводными механизмами 13...15 соответственно. Протяженные пластины установлены с возможностью возвратно-поступательного движения по горизонтальным направляющим 16.

На верхнем основании 17 закреплен (смонтирован) ползун 18 с установленным на нем пуансоном 19.

Устройство работает следующим образом.

Заготовку 3 в виде металлического прутка, нагретую до температуры деформации, подают с помощью механизма на нижнее основание 1 в исходное положение, в частности, симметрично его поперечной оси. Штанга 4 прижимает прутковую заготовку 3 к упорам 6,7, которые при помощи приводов вертикального перемещения 8,9 располагаются над поверхностью нижнего основания 1 (выступают над поверхностью основания). Включается приводной механизм 13. Протяженные пластины 10 совершают движение по направлению к заготовке 3 по горизонтальным направляющим 16 и взаимодействуют с заготовкой 3, осуществляя изгиб концевых участков заготовки 3 в горизонтальной плоскости симметрично поперечной оси основания 1 с образованием П-формы (переход 1). Протяженные пластины возвращаются в исходное положение. Затем взаимодействуют с заготовкой 3 протяженные пластины 11, осуществляя изгиб конечных участков заготовки в плоскости, перпендикулярной первому изгибу (переход 2). Протяженные пластины с помощью приводного механизма 14 совершают обратный ход. Как только упоры 6, установленные вдоль заготовки 3, приводом 8 перемещаются вниз под основание 1, протяженные пластины 12 взаимодействуют с заготовкой 3, осуществляя гиб средней части заготовки 3 при помощи приводного механизма 15 с образованием W-формы (переход 3). Образованное изделие попадает в матрицу 2, упоры 7 перемещаются вниз под основание 1 приводом вертикального перемещения 9, пуансон 19 опускается с помощью ползуна 18, и совершается изгибание изделия в вертикальной плоскости. Пуансон совершает обратный ход. Готовое изделие сталкивается с основания 1 механизмом выгрузки - штангой 4, снабженной приводом 5. Цикл повторяется. В зависимости от геометрии готового изделия возможен иной порядок взаимодействия протяженных пластин с заготовкой.

Последовательность всех операций осуществляется в автоматическом режиме посредством системы управления устройства (не показана).

Использование изобретения повышает производительность труда при изготовлении изделий в двух плоскостях, снижает энергетические и трудовые ресурсы, расширяет номенклатуру изготавливаемых изделий, технологические возможности устройства, позволяя получать изделия с симметричным расположением отгибов и значительно снизить себестоимость изготовления таких изделий, как клеммы рельсового крепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2002 |

|

RU2224612C1 |

| Станок для сгибания фигурных изделий | 1980 |

|

SU990383A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Трехпереходный штамп для изготовления петли | 1990 |

|

SU1784350A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256526C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для пространственной гибки прутков, и может быть использовано для изготовления изделий сложной конфигурации, в том числе клемм рельсового скрепления. Устройство содержит основание, на котором размещены матрица, механизм подачи заготовки и механизм выгрузки готового изделия, выполненный в виде штанги с приводом. В сквозных отверстиях основания расположены опускающиеся упоры с приводами их вертикального перемещения. Формообразующие элементы выполнены в виде протяженных пластин, шарнирно связанных с приводными механизмами, и установлены с возможностью возвратно-поступательного движения по горизонтальным направляющим. На верхнем основании закреплен ползун с установленным на нем пуансоном. Устройство обладает высокой производительностью и расширяет технологические возможности. 10 з.п.ф-лы, 3 ил.

| Штамп для гибки изделий из проволоки | 1980 |

|

SU1015963A1 |

| Штамп для получения изделий с краями, отогнутыми внутрь | 1991 |

|

SU1821264A1 |

| Устройство для гибки длинномерныхзАгОТОВОК | 1979 |

|

SU804087A2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ГАЗОВЫДЕЛЕНИЯ НА ДНЕ ОКЕАНА | 2011 |

|

RU2494421C2 |

| US 4176713 04.12.1979. | |||

Авторы

Даты

2002-09-20—Публикация

2000-11-27—Подача