Изобретение относится к оборудованию для химических технологий, связанных с осуществлением эндотермических реакций.

Ранее опубликованная заявка 0450872 A1 на Европейский патент, соответствующая заявке США N 07/504375 от 3 апреля 1990 г., содержит описание аппарата для эндотермических реакций или печи для проведения различных типов эндотермических реакций, таких, как паровой риформинг метана, пиролиз этана в этилен и тому подобное.

В известном аппарате газообразный реагент эндотермической реакции нагревается путем сжигания воздуха и газообразного топлива с целью образования из газообразного реагента продукта эндотермической реакции.

Аппарат содержит сосуд, множество расположенных в сосуде реакционных труб, устройство для выделения тепла в процессе сжигания газообразного топлива и воздуха, подающее устройство, из которого газообразный реагент подается в реакционные трубы, и отводящее устройство, через которое из реакционных труб выводится газообразный продукт эндотермической реакции.

Для проведения эндотермической реакции внутри печи устанавливается источник тепла, включающий керамическую камеру сгорания и трубопровод подачи топлива внутри камеры сгорания. Топливо и воздух, которые по отдельности подаются в трубопровод подачи топлива и в камеру сгорания, соответственно, смешиваются, воспламеняются и сгорают внутри камеры сгорания, создавая таким образом тепло. Реагенты эндотермической реакции подаются внутрь печи, снаружи по отношению к камере сгорания, где они реагируют благодаря теплу, созданному внутри камеры.

В предпочтительном варианте осуществления реагент эндотермической реакции и газообразные продукты (далее "реакционные газы"), с одной стороны, и горючее топливо, воздух и газообразные продукты сгорания (далее "газообразные продукты сгорания"), с другой стороны, текут противотоком через печь. В результате этого раздельно подаваемые топливо и воздух могут быть нагреты до температуры, превышающей их температуру самовоспламенения, для их соединения, что в свою очередь позволяет значительно упростить конструкцию печи.

Эта конструкция имеет много преимуществ. Керамические камеры могут выдержать очень высокие температуры, имеющие место при очень многих эндотермических реакциях, лучше, чем большинство металлов. Керамические камеры также могут быть изготовлены более прочными, поэтому менее толстыми, при прилагаемом снаружи напряжении сжатия, либо с помощью механических средств, таких, как зажатие противоположных концов трубы камеры, или путем повышения давления на наружные поверхности труб камер, где происходит эндотермическая реакция, или с использованием и того, и другого.

К сожалению, керамические трубы камер проявляют слишком большое тепловое напряжение во многих случаях применения, в особенности, если они слишком толстые. Керамические трубы камер, которые являются как длинными, так и тонкими, что желательно для применения при больших объемах, когда требуется большое количество плотно установленных труб, также сложны в изготовлении. Керамические материалы также в общем являются хрупкими, что ведет к потенциальным проблемам надежности.

В соответствии с этим техническим результатом, достигаемым с помощью настоящего изобретения является создание улучшенного аппарата для эндотермических реакций или печи, в котором используются металлические трубы камер вместо керамических, но которые еще могут быть использованы при очень высоких температурах эндотермических реакций, в особенности при применении в больших объемах, когда требуются большие количества плотно упакованных вместе труб камер.

Достижение указанного технического результата обеспечивается тем, что в аппарате для проведения эндотермической реакции, в котором газообразный реагент эндотермической реакции нагревается путем сжигания воздуха и газообразного топлива с целью образования из газообразного реагента продукта эндотермической реакции и который содержит (далее в скобках указываются цифровые обозначения позиций элементов аппарата в соответствии с прилагаемыми чертежами):

- сосуд (102),

- множество расположенных в сосуде (102) металлических реакционных труб (110),

- устройство (116) для выделения тепла в процессе сжигания газообразного топлива и воздуха,

- подающее устройство (126), из которого газообразный реагент подается в реакционные трубы (110), и отводящее устройство (130), через которое из реакционных труб (110) выводится газообразный продукт эндотермической реакции, согласно настоящему изобретению множество металлических реакционных труб (110) делит внутреннее пространство сосуда на множество отдельных проточных каналов для реакционной среды, которые все вместе образуют общий проточный канал для реакционной среды, в котором протекает эндотермическая реакция, и на множество расположенных вокруг реакционных труб отдельных проточных каналов для горючей среды, которые все вместе образуют один общий проточный канал для горючей среды. При этом общий проточный канал для реакционной среды и общий проточный канал для горючей среды находятся друг с другом в тепловой связи, в результате чего тепло из проточного канала для горючей среды передается в проточный канал для реакционной среды.

Кроме того, устройство (116) для выделения тепла разделено на отдельные зоны сгорания, каждая из которых соединена с металлической реакционной трубой (110) для выделения тепла в процессе сжигания газообразного топлива и воздуха.

В состав аппарата входит подающее устройство (136), через которое воздух (140) и газообразное топливо (150) по отдельности подаются к каждому из расположенных внутри сосуда устройств для выделения тепла, в результате чего воздух и газообразное топливо могут нагреваться выше температуры самовоспламенения, до того как они попадут в выделяющие тепло устройства и в отводящее устройство, через которое газообразные продукты сгорания выводятся из проточного канала для горючей среды.

В предпочтительном варианте исполнения аппарата для осуществления эндотермической реакции подающее устройство для отдельной подачи воздуха и газообразного топлива образует для каждой трубы проточный канал (150) для подачи газообразного топлива и проточный канал (140) для подачи воздуха, при этом у каждой трубы проточные каналы для подачи газообразного топлива и воздуха расположены концентрично.

Целесообразно, чтобы устройство для выделения тепла было расположено достаточно далеко от отводящих устройств, в результате чего газообразный продукт эндотермической реакции и газообразные продукты сгорания охлаждаются до их выхода из аппарата.

Желательно также, чтобы в трубах для эндотермической реакции содержался катализатор эндотермической реакции.

Аппарат может быть выполнен в виде оболочки и трубчатого теплообменника, имеющего неподвижную трубную решетку.

Реакционные трубы аппарата могут не иметь промежуточной опоры, расположенной между их соответствующими концами.

Кроме того, реакционные трубы аппарата могут быть выполнены по существу прямыми и параллельными.

В аппарате для осуществления эндотермической реакции согласно настоящему изобретению пути протока реакционных газов, с одной стороны, и газообразных продуктов сгорания, с другой стороны, устроены так, что воздух и топливо нагреваются в отдельности до температуры, превышающей их температуру самовоспламенения, до их соединения, а также так, чтобы все газообразные продукты в значительной степени были охлаждены до выхода из печи.

С помощью такой конструкции температуры внутренней и наружной стенок реакционных труб поддерживаются на приемлемо низких уровнях, хотя температура пламени газообразных продуктов достигает высокого уровня. Это позволяет использовать металлические трубы вместо керамических. Наряду с этим самовоспламенение газообразных продуктов устраняет необходимость в раздельных устройствах воспламенения и/или в стабилизаторах пламени для инициирования и/или стабилизации горения. Эти условия являются особенно ценными в высокопроизводительных многотрубных печах для риформинга, так как они допускают плотную упаковку камер сгорания в виде труб, а также устраняют необходимость дорогостоящих простоев и усилий по ремонту, требуемых для обслуживания неработающих воспламеняющих устройств.

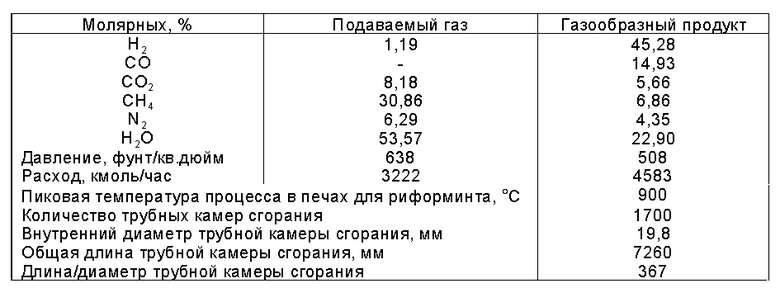

На фиг. 1 представлено изображение в поперечном сечении аппарата для риформинга по данному изобретению.

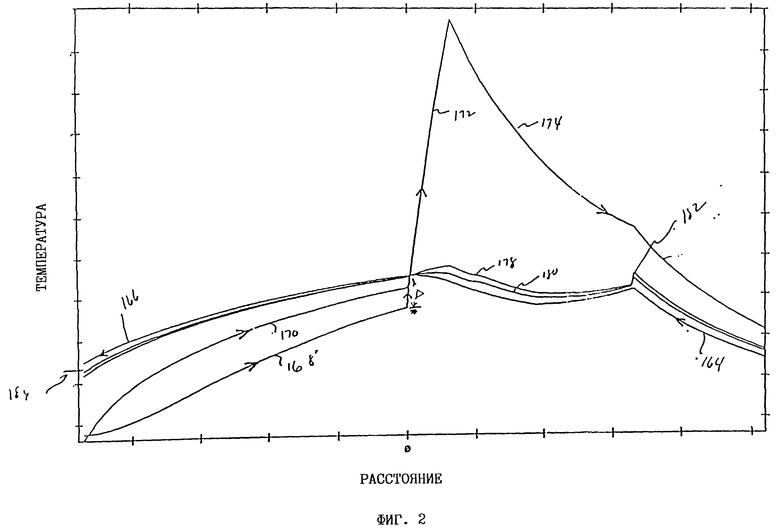

На фиг. 2 представлено графическое изображение температурных профилей реакции и газообразных продуктов, а также стенки реакционной трубы аппарата, изображенного на фиг. 1 при работе в установившемся режиме.

Настоящее изобретение описано более конкретно со ссылкой на нижеследующий предпочтительный вариант выполнения.

Как показано на фиг. 1, реакционный аппарат по изобретению, обозначенный цифрой 100, содержит удлиненный сосуд 102 с компенсатором 103 теплового расширения и образует первый конец или "головку" 104 и второй конец или головку 106, изоляцию 107 и внутреннюю часть 108. Для запусков в холодном состоянии для подогрева подаваемого воздуха до температуры порядка 550oC используется внешняя горелка (не показана) с целью подогрева реактора до температур, превышающих температуру воспламенения. Эта горелка отключается после воспламенения топлива.

Во внутренней части 108 находится труба для эндотермических реакций 110, которая прикреплена к торцевым крышкам или "трубным листам" 109 и 11 с помощью подходящих средств уплотнения, таких как, например, сварка (не показано). Как видно из фиг. 1, трубные листы 109 и 111 жестко прикреплены к стенкам сосуда 102, так что трубные листы аксиально неподвижны в указанном сосуде по отношению к той части сосуда, к которой они прикреплены, что известно в данной области как "конструкция фиксированной трубной пластины". Кроме того, в описанном конкретном варианте выполнения нет несущей конструкции, такой как стержни или козырьки, на трубной стороне внутренней части сосуда для поддержания реакционной трубы 110 в промежуточном положении (то есть в положении, промежуточном между ее двумя концами), как это применяется в обычных конструкциях для предупреждения движения в боковом направлении трубы, и, следовательно, прогибания под воздействием различных сжимающих нагрузок.

Внутренняя часть реакционной трубы 110 образует проточный канал для эндотермической реакции для проведения эндотермической реакции, в то время как объем снаружи реакционной трубы 110 образует канал протока для продуктов горения с целью осуществления сгорания. Реакционная труба 110 заполняется катализатором 112 для эндотермической реакции подходящей формы и размера. В представленном варианте выполнения катализатор состоит из шариков диаметром 5 мм. В целях ускорения теплопередачи и, таким образом, уменьшения теплового разрушения реакционной трубы 110 эндотермический катализатор 114, смежный с зоной сгорания 116, имеет меньший размер, например 3 мм в диаметре. На каждой из сторон эндотермического катализатора 112/114 предусмотрен инертный материал 122 и 124 также для улучшения теплопередачи.

Головка 104 и трубная плита 109 вместе образуют впускной патрубок 126 для приема эндотермического реагента, подаваемого из впускного отверстия 128. Головка 106 и трубная плита 111 вместе образуют выпускной патрубок 130 для выпуска продукта эндотермической реакции через выпускное отверстие 132.

Пластина 134 для подачи воздуха вместе с трубной плитой 111 образует воздушный патрубок 136 для приема воздуха и впускного отверстия 138. Воздушная труба 140, которая концентрична по отношению к реакционной трубе 110, сообщается с воздушным патрубком 136 для подачи воздуха в зону сгорания 116 через кольцевое пространство 142. Пластина 144 для подачи топлива вместе с пластиной 134 для подачи воздуха образует патрубок для подачи топлива 146, служащий для приема газообразного топлива из впускного отверстия 148 подачи топлива. Труба 150 для подачи топлива, которая также концентрична по отношению к реакционной трубе 110 и к воздушной трубе 140, сообщается с топливным патрубком 146 для подачи топлива в зону сгорания 116 через кольцевое отверстие 152 для подачи топлива. Перегородка 154 для горючего газа вместе с трубной плитой 109 образует патрубок 156 горючего газа для выпуска газообразных продуктов сгорания, полученных в результате сгорания топлива и воздуха во внутренней части сосуда 108 через кольцевой канал 162 продуктов горения в виде газа, который образован с помощью реакционной трубы 110 и выпускного трубопровода 160, концентричного по отношению к ней, и выпускного отверстия 158 для продуктов сгорания в виде газа. Как показано на фиг. 1, труба 140 для подачи воздуха и труба 150 для подачи топлива имеют такую конфигурацию, что зона 116 сгорания расположена внутри сосуда 102 и, как описано ниже, достаточно удалена от выпускных отверстий газообразных продуктов сгорания и от зоны реакции с тем, чтобы как газообразные продукты эндотермической реакции, так и газообразные продукты сгорания, были в значительной степени охлаждены до выхода из сосуда.

При работе по достижении установившегося состояния реагент эндотермической реакции, такой как смесь метана и водяного пара, загружается через впускное отверстие 128, продукт эндотермической реакции выводят из выпускного отверстия 132, топливо и воздух загружают через впускное отверстие 148 для топлива и через впускное отверстие 138 для воздуха соответственно, а газообразные продукты сгорания выводятся из выпускного отверстия 158 для продуктов сгорания. Это устанавливает противоток между реакционными газами, протекающими через трубу 110 продуктов горения, и газообразными продуктами горения, протекающими через внутреннюю часть 108 сосуда 102.

Скорости протока различных реагентов и продуктов и размер и форма различных труб выбираются таким образом, чтобы, когда воздух и топливо смешиваются в зоне 116 сгорания, они будут иметь температуру их самовозгорания или более высокую температуру. В результате этого они будут смешиваться, воспламеняться и сгорать без необходимости отдельного устройства для воспламенения, такого как воспламенитель, свеча зажигания или аналогичного. Противоток газообразных продуктов эндотермической реакции и газообразных продуктов сгорания также обеспечивает теплообмен между реакционными газами и газообразными продуктами сгорания на противоположных концах стенок реакционной трубы. Это в свою очередь сводит к минимуму участки с сильным нагревом и ведет к удлинению срока службы труб.

Этот благоприятный эффект иллюстрируется на фиг. 2, которая представляет собой графическое изображение температуры различных газов процесса, так же как и поверхностей стенок труб в реакционной трубе 110 аппарата по фиг. 1. На фиг. 2 абсцисса представляет собой меру расстояния от зоны 116 сгорания, при этом ноль берется как начало зоны 116 сгорания. Ордината представляет собой меру температуры различных газов и стенки трубы, которые измеряются. На фиг. 2 164 обозначает температурный профиль реагента эндотермической реакции, 166 обозначает температурный профиль продукта эндотермической реакции, 168 - температурный профиль топлива, 170 - температурный профиль воздуха, 172 - температурный профиль пламени, 174 - температурный профиль газообразного продукта и 180 - температурный профиль внутренней стенки трубы. 182 обозначает теплообменную связь между инертным катализатором 122 и эндотермическим катализатором 112, в то время как 184 обозначает температуру самовоспламенения смеси топливо/воздух.

Как видно на фиг. 2, хотя температура пламени горючих газов достигает очень высокого уровня, внутренние и наружные стенки трубы 110 для реакции остаются относительно при низкой температуре, в результате чего значительно продлевается полезный срок службы этих труб и обеспечивается использование металлических труб вместо керамических для случаев применения при высокой температуре. В то же время различные газы, выходящие из этого устройства, как газообразные продукты эндотермической реакции, так и газообразные продукты сгорания, охлаждаются до разумной температуры, в то время как внутри печи, выполненной согласно изобретению, газообразные продукты сгорания нагреваются до температуры, превышающей температуру их самовоспламенения, и в то же время достаточное количество тепла подается к реагентам эндотермической реакции для проведения требуемой эндотермической реакции. Таким же образом была устранена проблема высокого термического напряжения, которая иногда может отмечаться в керамических трубах камер.

Реакционный аппарат по изобретению идеально подходит для работ с высокой производительностью, таких как коммерческое производство синтетического газа путем парового риформинга газообразных углеводородов, в особенности метана. Реакции риформинга в паровой фазе проходят более благоприятно при повышенных температурах, таких как, например, 800-1000oC, более предпочтительно от 870 до 920oC, в то время как в большинстве случаев использования по потоку синтетического газа, например, синтез метанола и синтез по Фишеру-Тропшу, более благоприятны повышенные давления, такие как, например, не менее 10 атм, предпочтительно от 20 до 60 атм и более предпочтительно от 30 до 50 атм. Поэтому желательно работать при этих высоких давлениях, по крайней мере на стороне кожуха, и при высоких температурах при проведении этого типа реакции.

Реакционные трубы большого диаметра, предназначенные для высокопроизводительных печей, которые должны работать при высоких температурах и давлениях вне зависимости от того, выполнены ли эти трубы из керамики или из дорогостоящих металлических сплавов, должны были выдерживать такие высокие температуры, требовали очень толстых стенок и показывали во внутренней части плохие температурные профили. Они также очень дорогостоящие. Поэтому высокопроизводительные печи, предназначенные для проведения риформинга в паровой фазе при этих высоких температурах и давлениях, должны быть выполнены из большого числа длинных, плотно упакованных труб малого диаметра в целях экономичности. Плотная упаковка большого числа труб малого диаметра становится возможной благодаря настоящему изобретению при данном варианте выполнения из-за того, что трубы являются металлическими, реакция происходит внутри труб и самовозгорание горючих газов устраняет необходимость в воспламенителях и/или в стабилизаторах пламени для обеспечения стабильного пламени сгорания. Отсутствие конструкции для поддерживания трубы внутри сосуда на стороне корпуса, которое является предпочтительным, но не обязательным признаком данного изобретения, также помогает в этом.

В связи с этим важно отметить, что, когда аппарат по данному изобретению приводят в действие с помощью давления, более высокого, чем атмосферное на стороне трубы, таком, как в ходе интегрированного процесса, включающего риформинг метана в качестве первого этапа с последующей обработкой ниже по потоку при высоком давлении, трубы будут поддерживаться под напряжением. Это происходит потому, что давление на боковой стороне трубы создает аксиальное усилие, стремящееся вытолкнуть головки 104 и 106 и, следовательно, выпускные патрубки 126 и 130, в отдельности и далее, так как компенсатор 103 теплового расширения предупреждает создание в стенках сосуда 102 любой противостоящей растягивающей силы. Напряжение на трубах является важным признаком этого варианта выполнения изобретения потому, что трубы, в особенности когда они длинные, тонкие и используются в целях экономичности работы, имеют сравнительно малую прочность на сжатие, и поэтому любая значительная нагрузка сжатия, аксиальная или боковая, сделала бы эти трубы непригодными для применения из-за коробления и деформации. Напряжение на трубы, однако, сообщает трубам дополнительную прочность для предотвращения проблемы коробления и поэтому позволяет изготовлять эти трубы более тонкими и, следовательно, более дешевыми.

Кроме того, при высоких температурах, которые имеют место при эндотермических реакциях, трубы будут испытывать присущую им ползучесть, то есть деформацию при высокой температуре, прежде всего в аксиальном направлении. Например, определено, что трубы длиной примерно в 25 футов будут испытывать удлинение примерно в 3 дюйма в типичной среде риформинга метана. Деформация ползучести в аксиальном направлении у труб способствует автоматическому распределению у труб аксиальной нагрузки равным образом среди всех труб, что совершенно отличается от обычного фиксированного стального корпуса трубы и от трубных теплообменников, в которых прогибание трубной плиты вызывает нагрузки в осевом направлении в трубах, изменяющиеся в значительной степени по трубной плите. Это автоматическое распределение аксиальной нагрузки равным образом по трубам способствует более продолжительному полезному сроку службы аппарата как целого, так как это предотвращает ранний выход из строя труб, подвергшихся непропорционально более высоким нагрузкам в осевом направлении, что должно было бы произойти в конструкциях известного уровня техники.

Таким образом, в предпочтительном варианте выполнения настоящим изобретением обеспечивается получение нагревательных печей, имеющих не менее 100, предпочтительно не менее 500, более предпочтительно не менее 1000 или даже 5000 камер сгорания, каждая из которых имеет соотношение внутренний диаметр/длина от 50 до 1000, предпочтительно от 150 до 5000, более предпочтительно от 250 до 350.

В частности, настоящее изобретение идеально подходит для конструкции большого объема печей с большой производительностью, имеющих не менее 100 трубных камер сгорания, каждая из которых имеет соотношение длины к внутреннему диаметру не менее 100. Такие печи пригодны для высокой температуры (не менее 850oC) и высокого давления (не менее 10 атм) при работе. Более предпочтительными являются печи, имеющие не менее 500 трубных камер сгорания, каждая из которых имеет соотношение длины к внутреннему диаметру не менее 200. Еще более предпочтительными для работ с большими объемами являются печи, имеющие не менее 1000 труб, каждая с соотношениями длины к внутреннему диаметру не менее 250. Эти последние печи особо полезны для работ с большими объемами, проводимыми при повышенных давлениях, например, не менее примерно 500 фунтов на кв. дюйм и при повышенных температурах, например, не менее примерно 875oC.

Определение наилучшей конструкции и рабочих условий печи по изобретению для конкретного случая применения зависит от многих факторов, как отмечалось выше. Например, паровой риформинг метана (и большинство из других эндотермических реакций представляющих здесь интерес), испытывает благоприятное воздействие от высоких температур и от низких давлений, Однако большинство случаев применения для производства синтетического газа требует, чтобы синтетический газ находился при повышенном давлении. Применение компрессоров для сжатия синтетического газа является очень дорогостоящим как в отношении капитала, так и энергии.

Данное изобретение обеспечивает практическое получение синтетического газа при любом требуемом давлении до примерно 60 атм. Предпочтительное давление было бы самым низким, требуемым для последующих случаев применения получаемого газа, что, естественно, означает, что компрессор для синтезируемого газа, требуемый в устройствах известного уровня техники, может быть полностью устранен.

Давление воздуха, сгорающего топлива и продуктов горения в контуре протока горючих газов может быть равно давлению окружающей среды, как в обычных известных устройствах. Когда эндотермическая реакция проводится при повышенном давлении, желательно, однако, поддерживать давление газообразных продуктов сгорания повышенным, например от 2 до 10 атм или выше, так как это снижает напряжения на реакционные трубы и позволяет, таким образом, использовать более тонкие реакционные трубы.

Предпочтительное соотношение внутреннего диаметра к длине их реакционных труб зависит от выбранного варианта выполнения, от требуемых температур данного подхода и от допустимого падения давления газа в конкретном случае применения. Например, в варианте по фиг. 1 будет использовано предпочтительно соотношение L/D от 250 до 350.

Предпочтительный внутренний диаметр реакционных труб относительно невелик, например, от 5 до 50 мм, предпочтительно от 15 до 30 мм, по причинам экономичности, хотя можно использовать трубы любого внутреннего диаметра. Малый диаметр требует менее толстую стенку, чем большой диаметр для той же температуры и дифференциального давления, и поэтому он менее дорогостоящ. Если, однако, эти трубы слишком малы, соотношение в трубе станет очень большим и стоимости вновь возрастут. Кроме того, малые диаметры могут вызвать проблемы упаковки катализатора, что приведет к худшей теплопередаче в некоторых местах. Более крупные трубы будут демонстрировать неблагоприятные радиальные температурные градиенты.

Предпочтительное расстояние разделения труб в случае многотрубной конструкции довольно мало. Предпочтительно интервал по центральной линии между смежными группами труб (то есть подающей трубы 150, воздушной трубы 140 и реакционной трубы 110) составляет 1,25 к наружному диаметру подающей трубы 150. Малые расстояния приводят к меньшим размерам сосуда. Кроме того, трубы, выполненные из керамики или из других материалов вместо металлов, могут быть использованы в устройстве согласно данному изобретению. Однако металлические трубы предпочтительнее по отношению к керамическим трубам из-за того, что они имеются в наличии с более значительными соотношениями длины к диаметру, из-за пластичности, легкости герметизации (с помощью сварки), надежности, низкой стоимости и стойкости к термическому напряжению.

При определении предпочтительного количества труб выбор должен быть сделан между одиночным очень широким реактором и множеством меньших реакторов, в особенности для промышленных процессов, предназначенных для обработки очень больших объемов перерабатываемого газа. В общем имеется очень мало общих преимуществ в отношении стоимости при использовании более чем нескольких тысяч труб в едином реакторе. Предпочтительное минимальное количество труб - это такое, которое требуется для обработки необходимого расхода газа. При использовании варианта осуществления по фиг. 1 с внутренним диаметром реакционной трубы в 0,8 дюйма производство синтетического газа на трубу в одном примере составляло примерно 2,7 кг-моль/ч.

Предпочтительные металлические сплавы для применения в реакционной печи по изобретению должны были бы иметь высокую жаропрочность (стойкость к текучести и к разрыву при текучести) и высокую стойкость как к окислению, так и к коррозии от газов процесса. Среди сплавов, пригодных для типичного применения, находятся высокотемпературные сплавы на никелевой основе. Например, если реакционная печь по изобретению предназначена для использования при паровом риформинге метана, предпочтительными являются высокотемпературные сплавы на основе никеля, содержащие хром, вольфрам и молибден, такие как Haynes® 230 (22% Cr, 14% W < 2% Mo, Ni - остаток), поставляемые фирмой Haynes International, Inc. из Kokomo, Indiana. При необходимости металлические трубы могут быть снабжены соответствующими покрытиями для предупреждения опыливания металла или других форм разъедания. Такие покрытия хорошо известны в данной области, при этом конкретным применением является алонирование.

Предпочтительная пиковая температура процесса зависит от выбранного давления, материала трубы, состава подаваемой смеси и условий внешних процессов. Часто желательно работать при самых высоких температурах, которые обеспечат приемлемый срок службы трубы при выбранных условиях. В этих случаях металлические трубы могут предпочтительно приводиться в действие в диапазоне от примерно 850 до 1000oC. В других случаях будут получены более высокий тепловой баланс процесса и общая экономия по затратам при несколько более низких температурах, чем вышеуказанные, при этом предпочтительная пиковая температура процесса для металлических труб будет составлять тогда от 875 до 925oC.

В особо предпочтительном варианте выполнения данного изобретения реакционная печь по изобретению сконструирована и приводится в действие таким образом, что во время работы в установившемся режиме разность между температурой, до которой топливо и воздух нагреваются до смешивания в зоне сгорания, и максимальной температурой эндотермической реакции, которая указана температурной разницей Δ на фиг. 2, будет менее 200oC. Предпочтительно эта разница составляет от 50 до 100oC. Так как большинство из обычных газообразных топлив самовоспламеняется с воздухом при температуре от примерно 400 до 450oC и так как большинство представляющих интерес эндотермических реакций в данном случае происходит примерно при температуре от 850 до 950oC, это значит, что при нормальной работе по этому предпочтительному варианту выполнения воздух и газообразное топливо будут нагреты до температуры, в значительной степени (на 400-500oC) выше их температуры самовоспламенения до их соединения в зоне 116 горения. Этот экстенсивный нагрев приводит к экстенсивному охлаждению газообразных продуктов эндотермической реакции.

Таким же образом желательно сконструировать и приводить в действие эту печь так, чтобы газообразные продукты сгорания были в значительной мере охлаждены до выхода из печи. Благодаря соответствующей конструкции и работе этой печи можно обеспечить выход из печи как газообразных продуктов сгорания, так и газообразных продуктов эндотермической реакции при умеренной температуре, например ниже 500oC. Это обеспечивает высокую тепловую эффективность и умеренные температуры соединительных трубопроводов и оборудования.

Настоящее изобретение может быть использовано для проведения самых разнообразных эндотермических реакций, таких как паровой риформинг легких углеводородов, в особенности метана, этана и природного газа, пиролиз алканов, таких как этан и пропан, до их соответствующих алкенов, этилена и пропилена и т.п. Такие способы хорошо известны в данной области техники.

Некоторые из этих процессов могут быть проведены без катализатора, в то время как в других требуется или обычно используется подходящий катализатор. Когда используется катализатор, он должен сохранять достаточную активность в течение длительного периода времени при этих высоких температурах слоев, какие здесь встречаются. Он должен быть достаточно прочен для того, чтобы выдерживать вес слоя над ним. Он должен иметь такой размер частиц, который достаточно мал для должного заполнения пространства между трубами, но достаточно велик для того, чтобы свести к минимуму падение давления сквозь слой до допустимого значения. Он не должен чрезмерно связываться спеканием сам с собой или с трубами после длительного выдерживания при высоких температурах. Подходящая форма никеля на глиноземе является одним возможным вариантом, но также пригодны, как известно, и другие катализаторы.

Для получения водорода внутрь реактора может быть помещен высокотемпературный катализатор сдвига и/или низкотемпературный катализатор сдвига, в месте, где остывает газообразный продукт процесса, и это вызовет реакцию большей части CO с избыточной H2O для образования большего количества H2 с CO2 в качестве побочного продукта (так называемая реакция "смещения вода-газ").

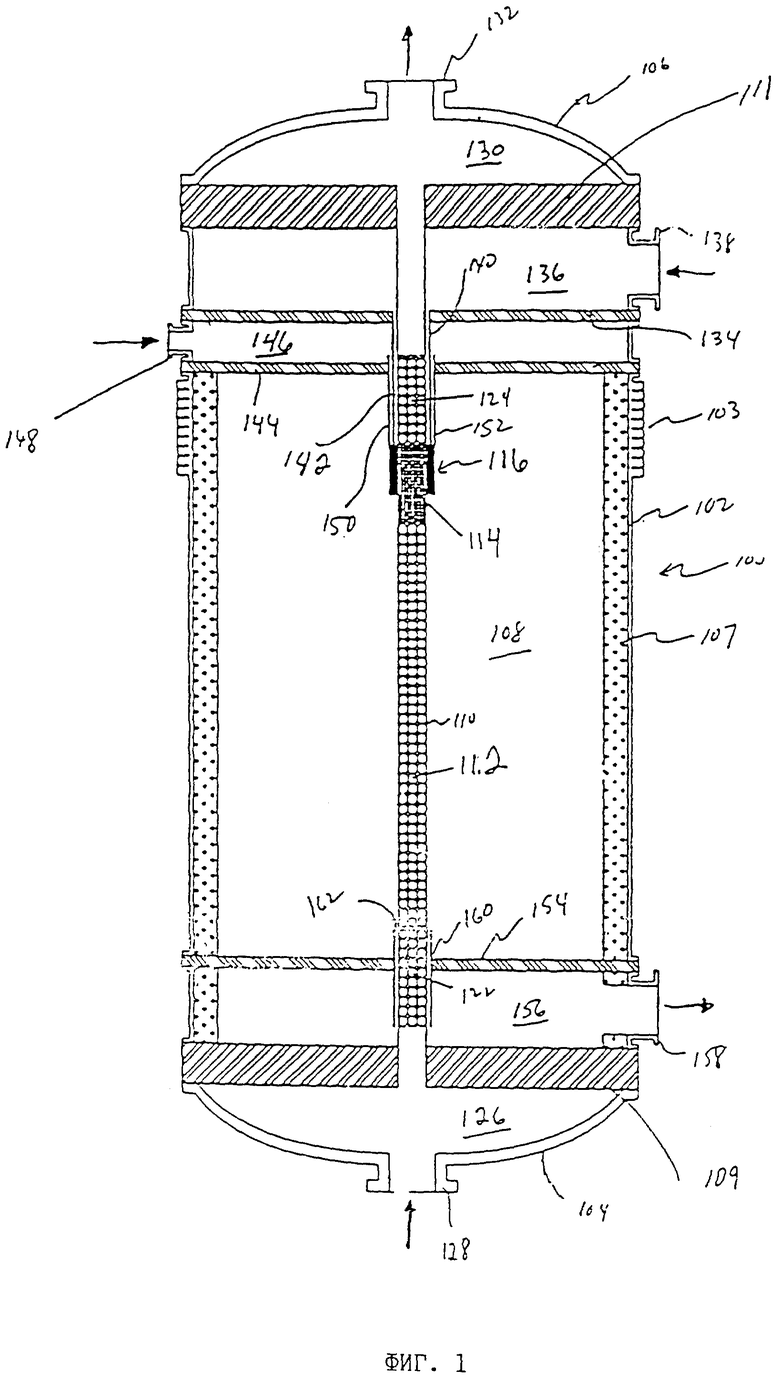

Нижеследующий гипотетический пример приводится для более подробного иллюстрирования настоящего изобретения.

Пример. Подача загрузки нижеуказанного состава производится в аппарат по фиг. 1 при 350oC и при показанных давлении и протоке. Состав газообразного продукта был вычислен на базе термодинамики химического равновесия примерно при 893oC и при 522 фунтах на кв.дюйм. Температура продукта на выходе составляет 490oC. Скорость подачи воздуха составляет 2139 кмоль/ч при 120oC и 131 фунте на кв. дюйм. Горючий газ содержит 82% H2, остальное - несколько других газов.

Температура подогрева топлива и воздуха близка к 850oC, а температура выходящих продуктов составляет примерно 495oC (см. таблицу).

Это показывает, что высокие степени превращения метана могут быть достигнуты при необходимых высоких давлениях и также при температурах, достаточно низких для того, чтобы применить многие имеющиеся на рынке высокотемпературные сплавы. Это значит, что печь по изобретению может быть выполнена из металла, а не из керамических труб, и эти металлические трубы обеспечат продолжительные полезные сроки службы даже при использовании их для получения высоких степеней переработки метана в синтетический газ при высоких давлениях.

В предпочтительный вариант осуществления данного изобретения, как он описан выше, могут быть внесены многочисленные модификации. Например, каналы газообразного топлива и протока воздуха при желании могут быть переключены. Кроме того, эти проточные каналы не обязательно должны быть кольцевыми отверстиями, концентричными с реакционными трубами, как показано, а они могут представлять собой любое устройство, которое позволяет топливу и воздуху быть нагретыми в отдельности до температур, превышающих температуру самовоспламенения до их соединения в зоне сгорания. Наряду с этим также не требуется отдельного средства получения тепла для каждой реакционной трубы, так как достаточно, чтобы нужное количество тепла подавалось от одного или более средств получения тепла внутри печи для проведения эндотермической реакции. В дополнение к этому газообразные продукты горения, с одной стороны, и газообразные продукты эндотермической реакции, с другой стороны, могли бы пропускаться в одном направлении, а не противотоком, если требуется.

Возможны также другие модификации. Например, поток текучей среды процесса может быть различных типов, включая газы, кипящие жидкости, жидкости или шламы, содержащие мелкие твердые вещества. Конденсация газа в жидкость также может при желании происходить в самой холодной зоне реактора. В дополнение к этому подогрев холодного реактора для запуска может быть осуществлен альтернативным путем, с помощью других средств, а не электрическим нагревателем сопротивления. Например, горячие газообразные продукты горения могут быть введены через дополнительные сопла в реакторе с обеспечением их циркуляции в требуемой области. Кроме того, можно использовать много различных типов тепловой изоляции внутри сосуда давления. В дополнение к этому максимальная температура газообразных продуктов сгорания снаружи труб может подвергаться изменению путем изменения состава топлива и скоростей протока топлива и воздуха. Увеличение скорости протока воздуха равномерно выше стехиометрического соотношения равномерно понизит максимальные локальные температуры. Добавление пара к топливу также может снизить максимальные температуры.

И, наконец, если синтетический газ требуется для синтеза аммиака, к природному газу и пару может быть добавлена соответствующая пропорция (обычно небольшая) сжатого воздуха с тем, чтобы получаемый синтетический газ содержал требуемое соотношение H2 и N2 (обычно 3:1). Этот добавленный воздух будет вступать в реакцию в катализаторе во время нагрева, но его количество будет достаточно низким, чтобы не создавать чрезмерного локального повышения температуры в этом слое. Вся реакция будет оставаться эндотермической. Этот способ получения синтетического газа аммиака не требует добавления какого-либо кислорода, помимо самого воздуха, что представляет желательное снижение затрат по сравнению с некоторыми конкурирующими процессами, которые требуют отделения кислорода от воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 1994 |

|

RU2136360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1995 |

|

RU2132325C1 |

| СПОСОБ ОЧИСТКИ АЦЕТОНИТРИЛА | 1995 |

|

RU2149867C1 |

| ИНТЕГРАЛЬНЫЙ РЕАКТОР (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ОДНОВРЕМЕННОГО ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2002 |

|

RU2290257C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА И СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА СИНТЕЗА ВИНИЛАЦЕТАТА | 1995 |

|

RU2149055C1 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2003 |

|

RU2275323C2 |

| РЕАКТОР С ЭЛЕКТРИЧЕСКИ НАГРЕВАЕМЫМ СТРУКТУРИРОВАННЫМ КЕРАМИЧЕСКИМ КАТАЛИЗАТОРОМ | 2021 |

|

RU2829337C1 |

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| РАЗБРЫЗГИВАТЕЛЬ ДЛЯ ВВЕДЕНИЯ КИСЛОРОДА В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2000 |

|

RU2238139C2 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА, ПРИМЕНЯЕМОГО ДЛЯ СИНТЕЗА БЕНЗИНА, КЕРОСИНА И ГАЗОЙЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2199486C2 |

Аппарат для проведения эндотермической реакции содержит множество расположенных в сосуде металлических труб, разделяющих внутреннюю часть сосуда на проточный канал для реакционной среды и проточной канал для горючей среды для проведения эндотермической реакции. Проточный канал для горючей среды расположен так, что топливо и горючий воздух нагреваются по отдельности внутри сосуда до температуры, значительно превышающей их температуру самовоспламенения, до соединения в зоне сгорания, где они смешиваются, самовоспламеняются и сгорают. Технический результат - создание аппарата улучшенного типа для проведения эндотермических реакций при очень высоких температурах и больших объемах реагентов. 6 з.п. ф-лы, 1 табл., 2 ил.

Приоритет по пунктам:

19.12.91 по пп.1 - 4 и 7;

26.05.92 по пп.5 и 6.

| Заглаживающая машина | 1972 |

|

SU450872A1 |

| US 1934836 A, 14.11.33 | |||

| US 4909808 A, 20.03.90 | |||

| US 4221763 A, 09.09.80 | |||

| РЕАКТОР ДЛЯ ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗАМЕТАНА | 0 |

|

SU237823A1 |

| Трубчатая печь | 1978 |

|

SU764713A1 |

Авторы

Даты

1999-08-10—Публикация

1992-12-16—Подача