- .1 Изобретение относится к трубчатым печам, предназначенным для проведения процессов высокотемпературной конверсии углеводородов, крекинга аммиака, и может быть использовайо в химической, нефтехимической, метал лургической и других отраслях промышленности. Известна трубчатая пучь, включающая цилиндрический корпус с источником тепла в центре и пучок вертикаль ных труб, заполненных катализатором Наиболее близкая к предлагаемой трубчатая пучь содержит цилиндричес кий корпус с источником .теП;Да в цент ре и размещенные, вдаль стенки корпус в ряд по окружности вертикальные реа ционные трубы, заполненные катализатором, внутри которых коаксиально установлены газоотводящие трубки РЗ Недостатками известной трубчатой, печи является низкая эффективность ее работы и низкая надежность, что обусловлено односторонним подводом тепла к реа1 ционным трубам. Так как обогрев катализатора происходит, главным образом, за счет лучистой энергии, расп1ространяю1цейся в печи в радиальном направлении от центрального тепла к периферии, то за газоотводящей трубкой, размещенной в реакционной трубе коаксиально, образуется затемненная зона, в которой катализатор и реакционная смесь прогреваются недостаточно, что и приводит к снижению эффективности работы аппарата. Разность температур частей стенки реакционной трубы, обусловленная тем, что. часть стенки расположена в затемненной зоне, а часть обращена к источнику тепла, приводит к деформации трубы и снижению надежности печи. Невозможность проводить вакуумный оТсос катализатора из реакционных труб с помо18ью опускных шлангов из-за наличия коаксиально расположенных газоотводящих трубок усложняет обслуживание трубчатой .печи. Цель изобретения - повышение эф- . фективности работы печи и ее нгшежности. Для достижения указанной цели газоотводящие трубки установлены со смещением к обращенным к внутренней поверхности корпуса стенкам реакционных труб и прилегают к ним. ГазоотводЯщие трубки могут иметь в сечении форму сегмента.

Применение изобретения позволяет повысить эффективность работы трубчатбй печи, Так как установление азоотвЬдящйх трубок эксцентрично относительнр оси труб с катализатором и смещение их к периферии обуславливает расположение все.го к ата jiiiWaTopa й зоШ прямо г6 в (5Гздействия лучистой энергии, что приводит к его более равномерному прогреванию и созданию оптимальных условийдля протекания реакции .

Выполнение газоотводящих трубок, по к:6торым идет горячий реакционный газ, в непосредственной близости к периферийной части стенок реакционных труб способствует выравниванию температур стенок реакционных труб ПО сечению, чТо исключает деформацию труб и повышает надежность трубчатой печи.

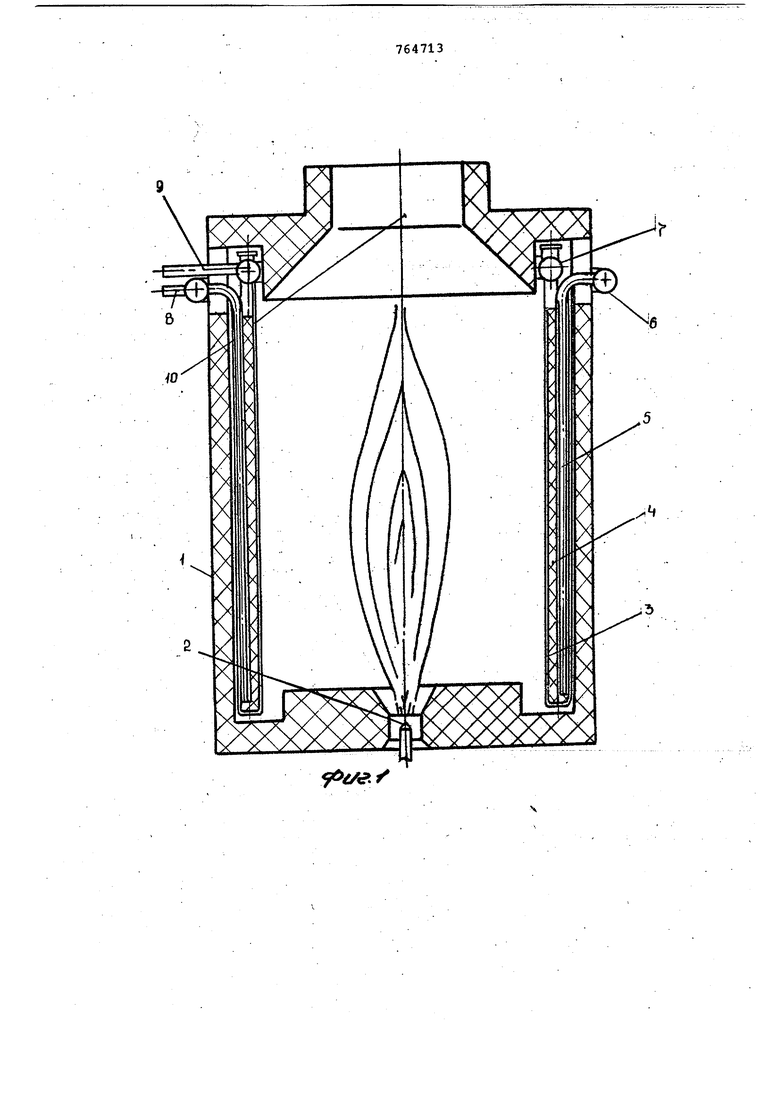

Выполнение газоотводящих трубок смещенными к периферии позволяет проводить вакуумный отсос катализатора за счет увеличения ширины зазоров между газоотводящими- трубкат ги и реакционными трубами, что упрощает эксплуатацию аппаоат.а.. . ,На фиг. 1 схематически изображена трубчатая- печь, общий вид; на фиг. 2 то жеJ поперечный разрез; на фиг. 3 и 4 - реакционные .трубы с двумя . вариантами исполнениягазоотводящих трубок, поперечный разрез.

Трубчатая печь состоит из цилиндрического корпуса 1, внутри которого размещены источник тепла 2 и .

реакционные Трубы 3 с катализатором

4, в слое которого установлены газоОФвЬДящйе трубки 5. Реакционные трубы 3 .и газоотводящйе трубки 5 в верхней части объединены коллекторами б и 7, имеющими штуцера 8 и 9. В корпусе. 1 предусмотрено отверстие Q длй быХода дь1мовых газЬв.

В случае использования для вькокотемпературно.й конверсии углеводородов печь работает следующим образом.

Парогазовая смесь через штуцер 9 и коллектор 7 распределяется по реакционным 3, обогреваемым с помощью источника тепла 2 (горелка) и вступает в реакцию в слое разогретого катализатора 4. Продукты реакции (конвертированный газ) поступают В газоотводящйе трубки 5, собираются в коллекторе 6 и через штуцер 8 выводятся из печи. Дымовые газы выходят через OTBepcTHiFi 10.

Формула

изобретения

1.Трубчатая печь, включающая цилиндрический корпус с источником тепла в центре и размещенные вдоль

«О стенки корпуса по окружности вертикальные реакционные трубы, заполненные kaтaлизaтopoм, внутри которых Установлены газоотврдящие трубк отличающаяся тем, что, с

25 целью повышения эффективности работ

. Ьечи и ее надежности, газоотводящйе ;трубки установлены со смещением к. обращенным к внутренней поверхности i opnyca стенкам реакционных труб и

JQ прилегают к ним. „

2. Печь по П.1,. о т л и ч а ющ а я с я тем, что газоотводящйе трубки в сечении имеют форму сегмента. .

Источники информации, принятые ВО внимание при экспертиз

1.Авторское свидетельство СССР .п № 119174, кл. с 01 В 1/18, т 27 в 3/00, 1959.

2.патент Англии № 1257680, кл. с 5 Е, 1971 (прототип).

Л/е.

€/е.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| Каталитический трубчатый конвертор | 1983 |

|

SU1142949A1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU415472A1 |

| Аппарат для каталитической конверсии метана | 1990 |

|

SU1780826A1 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Способ получения водородсодержащего газа | 1979 |

|

SU880971A1 |

| РЕАКТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2023 |

|

RU2823376C1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

Авторы

Даты

1980-09-23—Публикация

1978-10-16—Подача