Изобретение относится к области обработки сыпучих материалов, конкретно к устройствам для их сепарации, и предназначено преимущественно для разделения по фракциям колотой чугунной дроби, используемой в дробеметных установках для насечки прокатных валков.

Известен пневмосепаратор сыпучего материала, содержащий сепарирующую камеру невертикального воздушного потока с выходными отверстиями для фракций, нагнетающий вентилятор со стороны входа в камеру и питатель исходного материала, соединенный с сепарирующей камерой посредством вертикального трубопровода, входящего в камеру между вентилятором и выходными отверстиями для фракций (см. , например, авторское свидетельство СССР N 939134, кл. B 07 B 4/02, 1982).

В известном пневмосепараторе питатель исходного материала выполнен в виде бункера и порционного дозатора, подающего материал сбоку в периферийную зону трубопровода. Предварительное расслаивание материала осуществляется с помощью дополнительного вентилятора, установленного в отдельной осадочной камере над трубопроводом.

Эффективность сепарации в подобного типа устройстве в значительной степени зависит от вертикальной скорости частиц, падающих из вертикального трубопровода в сепарирующую камеру (желательно, чтобы эта скорость была возможно меньшей), и равномерности рассеивания (диссипации) их по сечению трубопровода. Первая проблема в известном сепараторе решается созданием воздушного противопотока в вертикальном трубопроводе. Это решение требует установки дополнительной осадочной камеры над трубопроводом, поскольку противопоток не только замедляет падение частиц, но и уносит наиболее легкие из них. Это имеет смысл в случае, когда сыпучий материал содержит ненужные примеси (например, в зерноочистителях). В других случаях такое решение требует дополнительной мощности вентиляторов, усложняет конструкцию устройства и малоэффективно при значительной плотности материала сыпучей смеси.

Вторая проблема (равномерность рассеивания) в известном сепараторе не решена удачно. Боковая подача смеси приводит к неравномерному распределению материала по сечению трубопровода.

Наличие нагнетающего вентилятора на входе сепарирующей камеры не исключает попадание с выходящим в атмосферу потоком воздуха остаточной пыли после сепарации самых мелких фракций сыпучего материала, остающихся в сепарационной камере. Это допустимо при работе сепаратора на открытом воздухе, например в поле при зерноочистке, но неприемлемо в закрытом помещении, например в условиях заводского цеха.

В усовершенствованном пневмосепараторе, состоящем из тех же элементов, но в котором дозатор сыпучего материала расположен своей подающей кромкой по оси трубопровода (авторское свидетельство СССР N 1071330, кл. B 07 B 4/02, 1984), материал распределяется по сечению трубопровода более равномерно, хотя все же недостаточно равномерно. Однако все прочие недостатки предыдущего устройства в полной мере присущи и этой конструкции. Этот пневмосепаратор может рассматриваться как ближайший аналог изобретения.

Задачей изобретения является создание эффективной предварительной диссипации материала большой плотности перед его поступлением в сепарирующую камеру и одновременно максимальное замедление его падения, а также исключение попадания пыли в окружающее пространство.

Указанная задача решена тем, что пневмосепаратор сыпучего материала, содержащий сепарирующую камеру невертикального воздушного потока с входным и выходным отверстиями для воздуха, в нижней части которой расположены выпускные воронки с выходными отверстиями для фракций и регулировочными щитками, загрузочный бункер, связанный с сепарирующей камерой вертикальным трубопроводом, и вентилятор для создания воздушного потока, согласно изобретению он снабжен диссипатором сыпучего материала, размещенным в вертикальном трубопроводе и выполненным в виде нескольких последовательно перекрывающих сечение трубопровода горизонтальных проволочных сеток, минимальный поперечный размер ячеек которых в свету не менее чем в 3 раза превышает средний поперечный размер частиц самой крупной фракции сыпучего материала, расстояние между соседними сетками по вертикали не меньше указанного размера ячеек, а количество сеток "n" отвечает соотношению: n≥b/d, где b -поперечный размер ячеек, d -диаметр проволоки сетки.

Кроме того, различные сетки расположены со взаимным сдвигом их ячеек относительно друг друга в свету.

Кроме того, вентилятор установлен со стороны выходного отверстия сепарирующей камеры и выполнен всасывающим.

Кроме того, вентилятор снабжен пылевым фильтром, а между сепарирующей камерой и вентилятором на пути движения выходящего из камеры воздуха установлен циклон.

Установка внутри вертикального трубопровода диссипатора, состоящего из ряда горизонтальных сеток, во-первых, снижает скорость частиц сыпучей смеси, падающих вниз из загрузочного бункера в сепарирующую камеру, а во-вторых, постепенно распределяет падающие частицы равномерно по всему поперечному сечению трубопровода. Регламентация параметров сеток диссипатора позволяет обеспечить оптимальную проницаемость диссипатора, т.е. максимальную задержку падения частиц при гарантированном исключении забивания диссипатора частицами сыпучей смеси.

Установка всасывающего вентилятора со стороны выходного отверстия сепарирующей камеры в сочетании с установкой пылевого фильтра и циклона позволяет исключить попадание пыли в окружающую среду на выходе из сепарирующей камеры. Более того, такое исполнение способствует очищению воздуха цеха от пыли, уже находящейся в нем.

Далее изобретение поясняется на конкретном примере выполнения, который иллюстрируется чертежами, где:

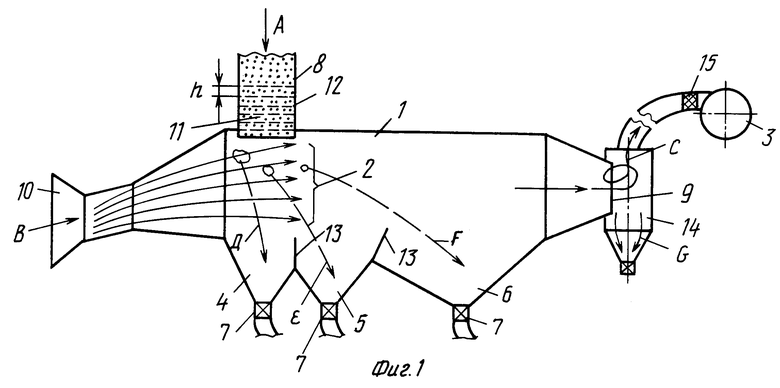

на фиг. 1 показан схематично общий вид пневмосепаратора, в продольном разрезе;

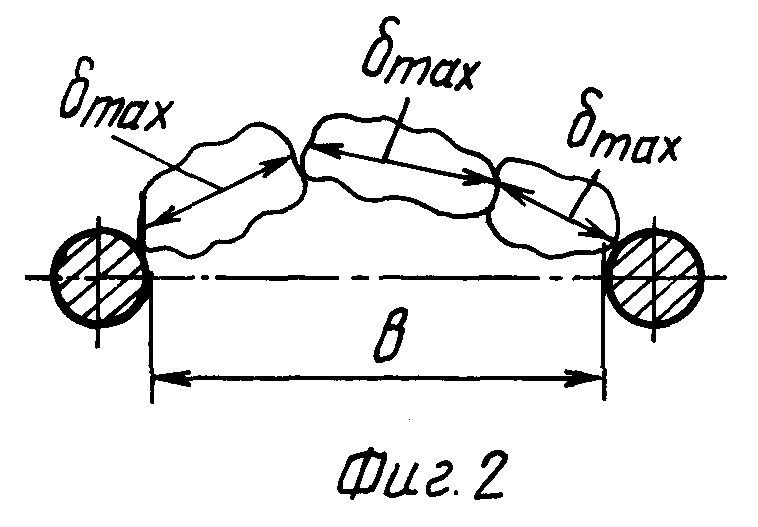

на фиг. 2 показана схема возможного зависания частиц сыпучего материала в проволочной сетке диссипатора.

Пневмосепаратор содержит сепарирующую камеру 1, в которой создается невертикальный воздушный поток 2 посредством всасывающего вентилятора 3, установленного с выходной стороны сепарирующей камеры. В нижней части сепарирующей камеры 1 размещены выпускные воронки 4, 5, 6 с выходными отверстиями 7 для фракций, отсепарированых воздушным потоком 2, при этом ближайшая к началу воздушного потока воронка 4 предназначена для выпуска дроби самой крупной фракции (0,7-1,0 мм), следующая за ней воронка 5 - для выпуска средней фракции (0,4-0,7 мм), а последняя воронка 6 - для выпуска самой мелкой фракции (0,1-0,4 мм). Со стороны воронки 4 камера 1 сообщается с установленным сверху нее вертикальным трубопроводом 8 для подачи в камеру смешанного сыпучего материала из загрузочного бункера (на фиг. не показан). Сепарирующая камера имеет два отверстия для воздушного потока: выходное отверстие 9 для соединения камеры 1 с вентилятором 3, и водное отверстие 10 для засасывания воздушного потока 2 в камеру 1. Внутри вертикального трубопровода 8 установлен диссипатор 11 для рассеивания и задержки падающих частиц смеси. Диссипатор 11 выполнен из нескольких горизонтальных проволочных сеток 12, имеющих поперечный размер ячеек в свету "b" и диаметр проволок "d". Выпускные воронки 4,5,6 оснащены регулировочными щитками 13. Между камерой 1 и вентилятором 3 установлен циклон 14 и пылевой фильтр 15.

Проволочные сетки 12 диссипатора 11 установлены в трубопроводе 8 одна над другой на расстоянии между соседними сетками по вертикали "h". При этом различные сетки расположены со взаимным сдвигом их ячеек относительно друг друга в свету, так что в целом они полностью или почти полностью перекрывают в свету сечение трубопровода. Это означает, что все или основная масса частиц сыпучей смеси при падении по трубопроводу 8 в камеру 1 соударяется по меньшей мере один раз с сеткой 12, изменяет свою траекторию и падение ее замедляется.

Пневмосепаратор работает следующим образом. Исходная сыпучая смесь из частиц дроби различных фракций (от 0,1 до 1,0 мм) поступает из загрузочного бункера в трубопровод 8, а из него в направлении стрелки "А" в камеру 1. Частицы сыпучего материала, проходя через ряд сеток 12, ударяются о проволоки сеток 12 и соударяются между собой, в результате их траектории удлиняются и отклоняются от вертикальной. Частицы сыпучего материала распределяются равномерно по площади поперечного сечения вертикального трубопровода 8, а вертикальная составляющая скорости падения частиц гасится до величины, близкой к нулю, но не равной нулю, т.к. ширина "b" ячеек сеток 12, диаметр их проволоки "d", количество "n" сеток и расстояние "h" меду ними подобраны в зависимости от размера δmax самой крупной в формуле изобретения.

Вертикальная скорость частиц становится еще меньшей вблизи отверстия, соединяющего трубопровод 8 с сепарирующей камерой 1, т.к. скорость невертикального воздушного потока 2, засасываемого вентилятором 3 в камеру 1 через отверстие 10 в направлении стрелки "В", имеет вблизи соединения трубопровода 8 с камерой 1 вертикальную составляющую, направленную вверх. Частицы сыпучего материала, равномерно распределенные по сечению трубопровода 8, имеющие близкую к нулю скорость вертикального падения, подхватываются воздушным потоком 2, имеющим горизонтальную составляющую скорости в диапазоне 5-10 м/с. Самые крупные фракции (δ = 0,7 - 1,0 мм) отклоняются потоком 2 по горизонтали на минимальную величину (согласно расчету до 120 мм) и попадают по траекториям "D" в воронку 4; средние фракции (δ = 0,4 - 0,7 мм) отклоняются воздушным потоком 2 на большую величину, т.к. они более легкие (по расчетам до 200 мм), и попадают по траекториям "Е" в воронку 5. Самые мелкие (и самые легкие) фракции (δ = 0,1-0,7 мм) отклоняются на максимальную величину (по расчетам до 2000 мм) и попадают по траекториям "F" в воронку 6. Соотношение между границами фракций, при необходимости, может быть отрегулировано с помощью поворота регулировочных щитков 13 и установки их в нужное положение. Воздушный поток 2 с остатками сыпучего материала и пылью выходит из камеры 1 через отверстие 9, проходит через циклон 14, закручиваясь по стрелке "С", в результате чего в циклоне 14 оседает большая часть мелочи и пыли, и попадает в вентилятор 3, снабженный фильтром, задерживающим остатки пыли. Воздух, очищенный от пыли, выгоняется вентилятором 3 в атмосферу.

В зависимости от требуемого режима насечки валков, периодически открывают отверстие 7 в одном из воронок 4,5,6 и подают дробь нужной фракции в дробемет.

Параметры проволочных сеток 12 диссипатора 11 определены исходя из следующих соображений.

При многочисленных соударениях падающих из питателя частиц с проволоками горизонтальных сеток происходят многочисленные случайные, т.е. носящие статистический характер, отклонения траекторий частиц от первоначальных траекторий вертикального падения. Эти отклонения могут стать как малыми (при боковом касании частиц проволоки), так и большими (при "лобовом" столкновении). При достаточно большом числе таких случайных отклонений достигается равномерное распределение частиц по всему сечению канала и снижение скорости падения до минимума. Отклонение траекторий частиц означает их удлинение, поэтому диссипатор, состоящий из хотя бы одной сетки, может характеризоваться некоторым средним временем задержки частиц. Это время задержки тем меньше, чем больше "проницаемость" сетки, т.е. отношение живых сечений всех ее ячеек ко всему сечению канала. В то же время проницаемость зависит и от ширины одной ячейки, так как для сеток, ширина ячейки которых меньше поперечного размера частиц, сетка становится непроницаемой. Проницаемость сеток диссипатора должна быть достаточной для равномерной, без задержек, подачи сыпучего материала на разделение. Это может быть достигнуто, если ширину ячеек сеток выполнить по крайней мере в 3 раза превышающей поперечный размер самых крупных из имеющихся в материале частиц. Докажем это. Рассмотрим для этого предельный случай, когда выполняется условие равенства: b = 3δmax, где δmax - максимальный поперечник самой крупной частицы. При больших расходах материала, помимо взаимодействия частиц с сеткой, начинают проявляться эффекты от взаимодействия частиц между собой, при этом траектории частиц еще более искривляются и удлиняются, время их задержки возрастает и возрастает вероятность образования временных "сводов", построенных из частиц. Если частицы крупные, то образуются "своды" из 3-х частиц, которые, в общем случае, не устойчивы (фиг. 2). Для устойчивости такого "свода" необходимо сочетание слишком маловероятных обстоятельств: 1) "подходящей" (клиновидной) формы всех частиц; 2) правильной ориентации каждой частицы; 3) "подходящих" и взаимосогласованных скоростей и положений частиц. Совпадение всех этих условий весьма маловероятно. Так как "свод" частиц неустойчив, едва возникнув, он, как правило, распадается, но может успеть стать препятствием для других падающих частиц, и сетка, отчасти, становится преградой для потока частиц. Если ширина ячейки "b" больше 3 поперечников частицы (3δmax), то "свод" из трех частиц не образуется, а вероятность возникновения сводов из 4-х и более частиц ничтожно мала. В результате сетки диссипатора, замедляя частицы, не остановят полностью их поток. Но при наличии в вертикальном трубопроводе только одной сетки, траектории не всех частиц будут искривляться при взаимодействии с сеткой. Мелкие частицы не испытывают соударений с сеткой, пролетая через ее ячейки. Чтобы добиться замедления скорости всех частиц, необходимо использовать большее число сеток, а именно, число сеток должно быть таким, чтобы их горизонтальные проекции перекрывали бы практически полностью поперечное сечение канала. Это может быть достигнуто при условии:

n≥b/d,

где b - ширина ячеек; d -диаметр проволоки сетки; n - число сеток.

Среднее время задержки частиц в диссипаторе зависит также от расстояния между сетками по вертикали. Например, если сетки расположить почти вплотную друг к другу, диссипатор становится практически непроницаемым для сыпучего материала. Чтобы этого произошло, необходимо разместить сетки на расстояниях по крайней мере не меньших, чем ширина их ячеек. При этом между сетками частицы будут испытывать такую же "свободу", как и в контакте с ячейками сеток.

Технический результат изобретения заключается в эффективной сепарации частиц высокой плотности (дроби) на нужные фракции за счет их равномерного по сечению поступления в сепарационную камеру с минимальной скоростью падения, а также в предупреждении выбросов остаточной пыли из камеры в окружающее пространство, т. е. в улучшении экологических характеристик пневмосепаратора.

Изобретение относится к области разделения сыпучих материалов и предназначено для разделения по фракциям колотой чугунной дроби, используемой в дробеметных установках для насечки прокатных валков. Пневмосепаратор содержит сепарирующую камеру с входным и выходным отверстиями для воздуха и вентилятор для создания воздушного потока. В нижней части камеры расположены выпускные воронки с выходными отверстиями для фракций и регулировочными щитками. Загрузочный бункер связан с сепарирующей камерой верткальным трубопроводом. В трубопроводе расположен диссипатор сыпучего материала, выполненный в виде нескольких последовательно перекрывающих сечение трубопровода горизонтальных проволочных сеток. Минимальный поперечный размер ячеек сеток в свету не менее чем в 3 раза превышает средний поперечный размер частиц самой крупной фракции сыпучего материала. Расстояние между соседними сетками по вертикали не меньше указанного размера ячеек, а количество сеток n отвечает соотношению n≥b/d, где b -поперечный размер ячеек, d -диаметр проволоки сетки. Изобретение позволяет повысить эффективность разделения частиц за счет их равномерного поступленя в сепарационную камеру. 3 з.п. ф-лы, 2 ил.

n ≥ b/d,

где b - поперечный размер ячеек;

d - диаметр проволоки сетки.

| Пневмосепаратор сыпучего материала | 1982 |

|

SU1071330A2 |

| Пневмосепаратор сыпучего материала | 1980 |

|

SU939134A1 |

| ПНЕВМОСЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2112608C1 |

| ПНЕВМОСЕПАРАТОР | 1991 |

|

RU2011436C1 |

| 0 |

|

SU160080A1 | |

| Классификатор зернистых сред | 1978 |

|

SU688247A1 |

| СПОСОБ РЕВАСКУЛЯРИЗАЦИИ МИОКАРДА ПОСЛЕ ИССЕЧЕНИЯ АНЕВРИЗМЫ ЛЕВОГО ЖЕЛУДОЧКА | 1994 |

|

RU2110959C1 |

| Устройство для перемещения по дуге при стереофотосъемке | 1988 |

|

SU1597851A1 |

| DE 1293003 A, 17.04.69 | |||

| СПОСОБ ВЫДЕЛЕНИЯ И ИДЕНТИФИКАЦИИ БАКТЕРИЙ РОДА KLEBSIELLA | 2013 |

|

RU2535881C1 |

Авторы

Даты

1999-08-10—Публикация

1998-04-03—Подача