Изобретение относится к машиностроению, а именно: к способам получения прессовых соединений цилиндрических деталей, используемых, например, в устройствах защиты от вибраций и ударов.

Известен способ получения прессового соединения полых цилиндрических деталей, включающий сборку деталей (SU 449798 A, 15.11.74, B 23 P 11/02).

Недостатком способа является недостаточная точность воспроизведения заданной нагрузки распрессовки.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение точности воспроизведения заданной нагрузки распрессовки.

Для решения поставленной задачи в известном способе получения прессового соединения полых цилиндрических деталей, включающем сборку деталей, на сопрягаемых поверхностях соединяемых деталей выполняют сквозные продольные прорези, а сборку деталей проводят с относительным смещением прорезей в окружном направлении на угол ϕo= n•45°, где n = 1, 3, 5, 7, после чего измеряют фактическую нагрузку распрессовки, определяют ее отклонение от заданного значения и корректируют нагрузку распрессовки путем относительного корректирующего сдвига деталей в окружном направлении на угол ± 45o.

Выполнение сквозных продольных прорезей на обеих деталях существенно снижает радиальную жесткость прессового соединения. Поэтому обеспечивается возможность получения низких значений усилий распрессовки при повышенных значениях радиальных натягов. Тем самым обеспечивается расширение диапазона заданных нагрузок распрессовки при повышенной точности их воспроизведения. Каждая из установленных в прессовое соединение деталей со сквозной продольной прорезью имеет в поперечном сечении форму эллипса с большей осью, проходящей через прорезь. Поэтому при совмещении прорезей или их развороте на 180o втулки контактируют по всей сопрягаемой поверхности, а при развороте прорезей друг относительно друга на 90o или 270o площадь контактирования уменьшается, уменьшается радиальное усилие, а следовательно, и усилие распрессовки (что подтверждается и экспериментальными данными). Это позволяет путем взаимного разворота прорезей обеспечить точное воспроизведение заданной нагрузки распрессовки.

Изобретение иллюстрируется чертежами.

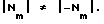

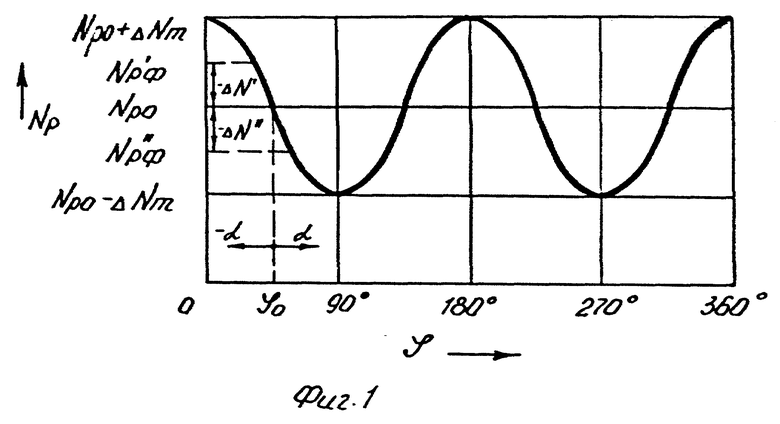

На фиг. 1 показана идеализированная зависимость нагрузки распреcсовки Np от угла φ взаимного разворота прорезей.

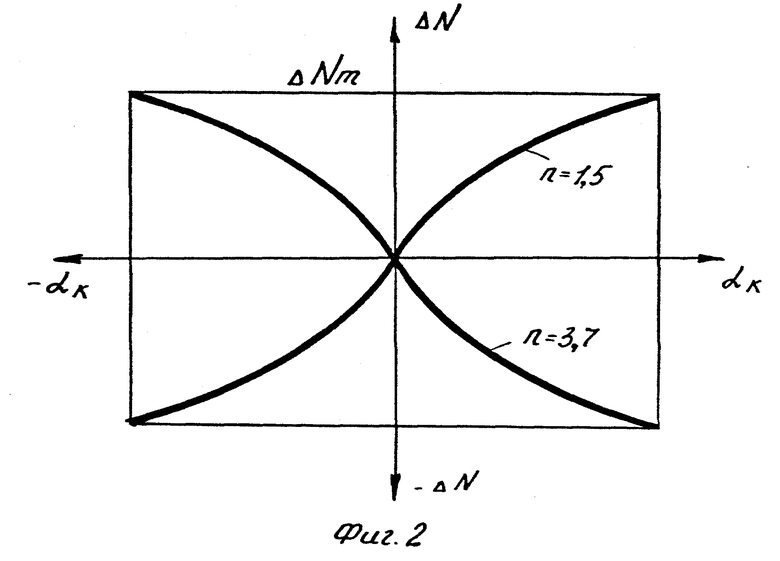

На фиг. 2 показана полученная из графика фиг. 1 зависимость корректирующего отклонения ΔN = Nрф-Npo от углового корректирующего смещения αк.

Как видно из фиг. 1, зависимость Np(φ) определяется соотношением:

Np= Npo+ΔNm•cos2φ, (1)

где Npo - значение нагрузки распрессовки при φo= n•45°,

n = 1, 3, 5, 7;

ΔNm - максимальное отклонение нагрузки распрессовки от значения Npo при φ = 0o и 180o;

-ΔNm - максимальное отклонение нагрузки распрессовки от значения Npo при φ = 90 и 270o.

Зависимость Np(φ) представляет собой наложенную на горизонтальную прямую Npo = const косинусоиду с амплитудой ΔNm и периодом 180o. Максимумы (Npo+ΔNm) и минимумы (Npo-ΔNm) у такой косинусоиды повторяются через половину периода (90o), поэтому корректировка усилия распрессовки может производиться лишь в пределах 90o. Из графика фиг. 1 также следует, что в зависимости от величины φ усилие распрессовки в пределах 90o или уменьшается от максимума до минимума (при n = 1, 5), или увеличивается от минимума до максимума (при n = 3, 7), проходя через среднее значение при φ = φo через каждые 45o. Поэтому сборка прессового соединения должна проводиться с начальным взаимным смещением прорезей на угол φ = n•45° (где n = 1, 3, 5, 7), что позволит затем путем увеличения или уменьшения угла φo в пределах ± 45o корректировать (увеличивать или уменьшать) полученную в результате сборки нагрузку распрессовки.

На фиг. 1 для случая сборки деталей с начальным взаимным смещением прорезей на угол φo = 1•45o = 45o и заданным значением усилия распрессовки Nрэ = Nро показаны полученные в результате сборки фактические значения усилия распрессовки N'рф > Nро и N''рф < Nро и соответствующие им фактические отклонения  которые должны затем уменьшаться (ΔN → 0) путем корректирующего взаимного сдвига деталей на угол αк для увеличения или уменьшения угла φo.

которые должны затем уменьшаться (ΔN → 0) путем корректирующего взаимного сдвига деталей на угол αк для увеличения или уменьшения угла φo.

Показанная на фиг. 2 зависимость ΔN(αк) - корректирующего отклонения ΔN = Nрф-Nро от углового корректирующего смещения αк в пределах ± 45° - легко получается из выражения (1). Вычитая из левой и правой частей выражения (1) значение Nро и учитывая, что αк= φo-φ = n•45°-φ, где n = 1, 3, 5, 7, получим:

ΔN = ΔNm•sin2αк, (2)

откуда

αк= 1/2arcsin(ΔN/ΔNm); (3)

при n = 3, 7

ΔN = -ΔNmsin2αк, (4)

откуда

αк= -1/2arcsin(ΔN/ΔNm) (5)

Способ осуществляют следующим образом.

На сопрягаемых поверхностях полых цилиндрических деталей выполняют по одной продольной прорези.

Сборку прессового соединения проводят следующим образом.

Производят запрессовку втулок путем приложения осевой нагрузки или другим способом. При этом обеспечивают относительное смещение прорезей на угол φo= n•45°, где n = 1, 3, 5, 7. Как видно из фиг. 1, при этом заданное значение нагрузки распрессовки Nрэ = Nро. Угол φo выбирают в зависимости от конструктивных и других особенностей прессового соединения.

Правильно выбрать значение φo весьма важно, т.к. практические зависимости  могут отличаться от идеализированных, показанных на фиг. 1, 2 для пояснения сущности изобретения (например, возможно, что ΔNm(φo) ≠ const,

могут отличаться от идеализированных, показанных на фиг. 1, 2 для пояснения сущности изобретения (например, возможно, что ΔNm(φo) ≠ const,

Измеряют фактическую нагрузку распрессовки Nрф одним из методов неразрушающего контроля (например, [4]). Определяют отклонение ΔN = Nрф-Nрэ= Nрф-Npo и в зависимости от его знака и величины производят корректировку величины Nр относительным корректирующим сдвигом деталей в окружном направлении на угол αк в диапазоне ± 45°. Как следует из фиг. 1, 2 и соотношений (3), (5):

- для φo= 45o и 225o, если ΔN > 0, корректирующий сдвиг производят в сторону увеличения угла φ(αк> 0), а если ΔN < 0 - в сторону уменьшения угла φ(αк< 0);

- для φo= 135o и 315o, если ΔN > 0, αк< 0, а если ΔN < 0, αк> 0.

В зависимости от конструктивных и технологических особенностей прессового соединения корректирующий сдвиг деталей осуществляют либо в собранном соединении, либо соединение разбирают, а после корректирующего сдвига собирают повторно. При необходимости реализации с высокой точностью заданного усилия распрессовки может быть проведено несколько корректирующих сдвигов.

Изобретение иллюстрируется следующим примером.

Прессовое соединение, содержащее две полых цилиндрических детали с продольными сквозными прорезями, используется в устройстве для гашения вибраций.

Величина Nрэ = Nро = 5 кг. По статистическим данным значение ΔNm= 1 кг. Запрессовка производилась при φo = 45o путем приложения осевого усилия, величина Nрф измерялась по методу [4] и составила 5,3 кГ. Определялось отклонение ΔN = 5,3 - 5 = 0,3 кГ. Рассчитывалась по соотношению (3) величина углового корректирующего сдвига

αк= 1/2arcsin(0,2/1) ≅ 9°

Производилась корректировка Nр дополнительным разворотом деталей на 9o в сторону увеличения угла φ.

Использование предлагаемого способа позволяет обеспечить заданную нагрузку распрессовки в широком диапазоне значений и с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОДОВЫЙ ЗАМОК | 1998 |

|

RU2146751C1 |

| СПОСОБ СОДЕРЖАНИЯ ВЗРЫВЧАТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2072508C1 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА НА УДАРНУЮ НАГРУЗКУ | 1992 |

|

RU2068552C1 |

| УСТРОЙСТВО ДЛЯ СТИРАНИЯ | 1992 |

|

RU2095254C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ПОТОКА АГРЕССИВНЫХ СРЕД | 1997 |

|

RU2153116C2 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ И ДЛИТЕЛЬНОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АЭС | 1998 |

|

RU2148864C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

| СПОСОБ ИСПЫТАНИЯ ГЕРМЕТИЗИРУЮЩЕЙ СИСТЕМЫ И ПОДЛОЖКА К НЕЙ ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 1997 |

|

RU2152607C1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИМПУЛЬСОВ | 1992 |

|

RU2060583C1 |

Способ может быть использован при получении прессовых соединений цилиндрических деталей, используемых, например, в устройствах защиты от вибраций и ударов. На сопрягаемых поверхностях соединяемых деталей выполняют сквозные продольные прорези. Детали соединяют с относительным смещением прорезей в окружном направлении на угол ϕo= n•45°, где n = 1,3,5,7. Затем измеряют фактическую нагрузку распрессовки и определяют ее отклонение от заданного значения. После этого корректируют нагрузку распрессовки путем относительного корректирующего сдвига деталей в окружном направлении на угол ±45°. В результате повышается точность воспроизведения заданной нагрузки распрессовки. 2 ил.

Способ получения прессового соединения полых цилиндрических деталей, включающий сборку деталей, отличающийся тем, что на сопрягаемых поверхностях соединяемых деталей выполняют сквозные продольные прорези, а сборку деталей проводят с относительным смещением прорезей в окружном направлении на угол ϕo= n•45°, где n = 1, 3, 5, 7, после чего измеряют фактическую нагрузку распрессовки, определяют ее отклонение от заданного значения и корректируют нагрузку распрессовки путем относительного корректирующего сдвига деталей в окружном направлении на угол ± 45o.

| Способ изго овления составных контейнеров | 1973 |

|

SU449798A1 |

| Способ изготовления многослойных сосудов высокого давления | 1972 |

|

SU503701A1 |

| Способ получения неподвижного соединения охватываемой и охватывающей деталей | 1988 |

|

SU1581555A1 |

| Способ сборки соединений деталей типа вал-втулка с гарантированным натягом | 1987 |

|

SU1512748A1 |

| Элетроаспиратор | 1987 |

|

SU1527547A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| ТУБУС ДЛЯ УЛЬТРАФИОЛЕТОВОГО ОБЛУЧЕНИЯ НОСОГЛОТКИ | 1991 |

|

RU2020984C1 |

| DE 2852495 A, 19.06.80 | |||

| Машина для прокатки кож | 1948 |

|

SU89379A3 |

Авторы

Даты

1999-08-10—Публикация

1995-10-10—Подача