Изобретение относится к способу получения гранулированной мочевины из жидких капель или распыленных капель (капель, полученных распылением) раствора мочевины. В данном изобретении термин "жидкость мочевины" обозначает общий термин, относящийся к расплавленной мочевине и водному раствору мочевины.

Известны различные способы получения гранулированной мочевины. Обычно используются способ колоночного гранулирования и способ с использованием псевдоожиженного слоя, вытекающего сильной струей, и фонтанирующего псевдоожиженного слоя.

В способе колоночного гранулирования водный раствор мочевины, содержащий от 0,1 до 0,3% влаги, заставляет падать с верхней части колонны гранулирования в виде капелек жидкости, и падающие капельки жидкости охлаждаются и затвердевают путем их контактирования с восходящим потоком воздуха, поступающим из нижней части колонны гранулирования, в результате чего образуются частицы мочевины, которые называют гранулами.

Гранулы мочевины, полученные этим способом, имеют относительно небольшой размер (от 0,5 до 2,5 мм) и обладают низкой механической прочностью.

Способ с использованием фонтанирующего псевдоожиженного слоя применяется для получения гранулы, которая имеет больший размер, чем гранула, полученная способом колоночного гранулирования, и обладает высокой механической прочностью, и этот способ конкретно описывается в патенте США 4219589 и JP-B-4-63729.

Например, в публикации JP-B-4-63729 описывается способ, в котором раствор мочевины в форме мелких жидких капель подают в псевдоожиженный слой, в который рассеивают фонтанирующий слой, содержащий затравочные гранулы мочевины для налипания раствора мочевины на затравочные частицы мочевины с последующей сушкой и затвердеванием, в результате чего получают гранулы мочевины большого размера.

Как описано в патентах США 3067177 и 3112343 и JP-B-50-34536, хорошо известно, что в этих способах получения гранулированной мочевины с помощью псевдоожиженного фонтанирующего слоя в раствор мочевины вносят добавку с целью улучшения механической прочности и стойкости к коагуляции продукта гранул мочевины большого размера и повышения эффективности гранулирования, т. е. для уменьшения пропорции потери части раствора мочевины в форме очень мелкой пыли без использования для образования гранул в процессе гранулирования. Эта добавка представляет собой водный раствор формальдегида или продукт реакции мочевина/формальдегид (коммерчески доступен под торговым названием, например, Formurea 80).

В процессе получения гранулированной мочевины способом колоночного гранулирования существенно важно удалять влагу на стадиях. Механическую прочность и стойкость к коагуляции образующихся гранул мочевины можно улучшить добавлением от 0,3 до 0,6 мас.% формальдегида. Однако применение водного раствора формальдегида как источника формальдегида приводит к добавлению большого количества воды в мочевину вместе с ним, так как содержание формальдегида в водном растворе формальдегида обычно составляет от 30 до 37 мас.%, и в нем содержится большое количество воды. Это повышает содержание влаги в образующихся гранулах мочевины и в свою очередь улучшает их качество. Следовательно, водный раствор формальдегида не может использоваться в способе колоночного гранулирования, где влага не может удаляться на стадиях процесса.

С другой стороны, в способе получения гранул мочевины большого размера с использованием псевдоожиженного фонтанирующего слоя имеется возможность до некоторой степени испарять влагу в аппарате гранулирования. Однако в том случае, когда влага содержится в количестве, превышающем испарительную способность аппарата гранулирования, например в случае, когда более разбавленный водный раствор формальдегида, чем тот, который предполагался при проектировании, не может использоваться, содержание воды в смеси мочевины и формальдегида может быть уменьшено до заданного уровня или ниже перед введением ее в устройство гранулирования.

Как описано выше, водный раствор формальдегида обычно содержит от 30 до 37 мас. % формальдегида и, следовательно, содержит большое количество воды. Применение такого водного раствора формальдегида, легко концентрируемого до 37 мас.% или более, приводит к ухудшения стабильности водного раствора формальдегида и осаждению полимера формальдегида, что, в свою очередь, затрудняет подачу формальдегида в предварительно рассчитанном количестве.

Между тем в способах гранулирования, не обладающих возможностью сушки в аппарате гранулирования, таких как способ гранулирования чанового типа и способ гранулирования барабанного типа, следует избегать примешивания воды. В таких способах гранулирования водный раствор формальдегида не может использоваться так, как это имеет место в способе колоночного гранулирования.

Объектом данного изобретения является обеспечение средств для решения проблемы удаления влаги в способе колоночного гранулирования и проблемы концентрирования разбавленного водного раствора формальдегида при гранулировании посредством способа с применением псевдоожиженного фонтанирующего слоя, когда мочевину гранулируют в присутствии формальдегида.

То есть, данное изобретение относится к способу получения гранулированной мочевины из капель жидкости или распыленных капель раствора мочевины, в котором раствор мочевины делят на две части: раствор мочевины А и другой раствор мочевины B, и используют раствор мочевины, полученный смешением водного раствора формальдегида с раствором мочевины A, концентрируя указанный смешенный раствор и затем смешивая этот раствор с раствором мочевины B; к способу получения гранулированной мочевины, как описано выше, в котором количество указанного раствора мочевины A контролируют до 0,5 или более, основанное на количестве формальдегида, добавленного в раствор мочевины, с точки зрения молярного соотношения мочевина/формальдегид; и к способу получения гранулированной мочевины, как описано выше, в котором pH доводят до 6,5 или более, когда указанный выше раствор мочевины A смешивают с водным раствором формальдегида и смешенный раствор концентрируют.

Другими словами, изобретение обеспечивает способ получения гранулированной мочевины из капель жидкости или распыленных капель раствора мочевины, который включает стадии разделения раствора мочевины на две части A и B, смешения части A c водным раствором формальдегида, концентрирования смеси и смешения концентрированного раствора A с частью B и затем гранулирования смеси A и B.

Предпочтительно часть A смешивают с водным раствором формальдегида при молярном соотношении мочевины части A к формальдегиду в интервале от 0,5 или более.

Предпочтительно смешение части A с водным раствором формальдегида и концентрирование проводят при значении pH 6,5 или более.

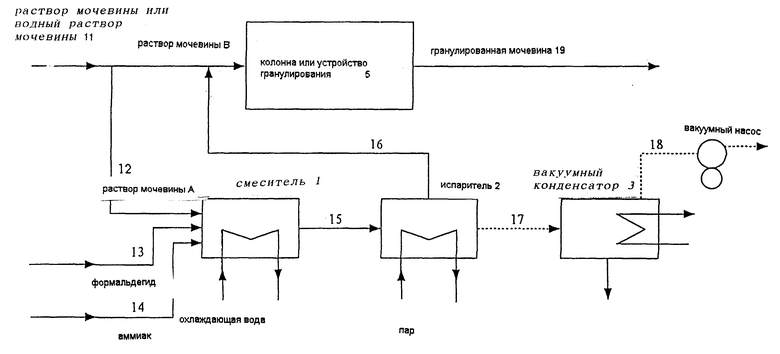

На чертеже представлена схема, на которой показан способ получения гранулированной мочевины в соответствии с данным изобретением, включающий устройство для гранулирования (далее называется устройство гранулирования 5), основанный на способе колоночного гранулирования или на способе с использованием псевдоожиженного фонтанирующего слоя. Устройство в соответствии с данным изобретением включает смеситель 1, в котором водный раствор формальдегида может быть смешан с раствором мочевины и смешанный раствор может быть нагрет, испаритель 2 для испарения воды, которая содержится в смешанном растворе, выходящем из смесителя 1, и вакуумный конденсатор 3 для конденсации испаренной воды.

Раствор мочевины перед подачей в устройство гранулирования 5 делят на раствор мочевины A и раствор мочевины B, и, как будет описано ниже, раствор мочевины B смешивают с раствором мочевины A, который возвращают снова, и вводят в устройство гранулирования через линию 11.

Раствор мочевины A загружают в смеситель 1 через линию 12. В смеситель 1 вводят водный раствор формальдегида по линии 13 и аммиак по линии 14 соответственно. В смесителе 1 раствор мочевины гомогенно смешивают с формальдегидом, и, если это необходимо, мочевина взаимодействует с формальдегидом. Условия этой реакции будут описаны ниже. Образующуюся смесь раствора мочевины A и водного раствора формальдегида после концентрирования в испарителе 2 через линию 16 снова возвращают на линию 11, смешивают с раствором мочевины B и направляют в устройство гранулирования 5.

Количество раствора мочевины A определяют так, чтобы добавляемое количество формальдегида составляло от 0,3 до 0,6 мас.%, основанное на количестве мочевины, поданном в устройство гранулирования 5, и отношение мочевины, содержащейся в смесителе 1, к указанному выше количеству формальдегида составляло 0,5 или более с точки зрения молярного отношения мочевина/формальдегид. То есть, массовое отношение А/Т количества раствора мочевины A к общему количеству мочевины T составляет 2af, где f представляет собой массовое отношение "количество формальдегида/общее количество мочевины", и а представляет собой молярное отношение "количество раствора мочевины A/количество формальдегида".

Молярное отношение менее чем 0,5 приводит к повышению молярного отношения формальдегида к мочевины и образованию полимера мочевины и формальдегида.

Если молярное отношение повышают более чем это необходимо, например до 5,0 или более, количество нагретой мочевины возрастает более чем это необходимо, когда смесь мочевины и формальдегида нагревают и используют в виде продукта взаимодействия мочевины и формальдегида, что приводит к повышению образования биурета, который представляет собой побочный продукт. В обычных случаях количество раствора мочевины A очень мало по сравнению с общим количеством мочевины.

Раствор мочевины A и формальдегида в достаточной мере способствует улучшению механической прочности и стойкости к коагуляции продукта гранулы мочевины большого размера, только смешением и концентрированием (поделенные растворы мочевины можно нагревать и они могут взаимодействовать в то время, когда они снова соединяются и поступают в устройство гранулирования 5). Однако, как будет описано позже, они более предпочтительно взаимодействуют заранее в такой степени, что полимеризация не протекает (далее как смешанный раствор мочевины A и формальдегида, так и их реакционный раствор называют смешанными растворами).

В реакции мочевины с формальдегидом при более низких значениях pH смешанного раствора и при более высоких температурах полимер мочевины и формальдегида образуется более легко. Для предупреждения образования этого полимера pH предпочтительно поддерживают на уровне 6,5 или выше при помощи подачи газообразного аммиака или водного раствора аммиака. pH менее чем 6,5 приводит к образованию полимера мочевины и формальдегида и повышает скорость полимеризации даже, если температура реакции сохраняется низкой. Соответственно полимер образуется перед концентрированием, и значительное концентрирование становится невозможным.

Однако pH 9,5 или выше снижает скорость реакции и увеличивает количество формальдегида, который не вступает в реакцию с мочевиной. Кроме того, при нагревании на стадии концентрирования формальдегид в результате испарения переходит в газовую фазу, и потребляется большее количество формальдегида для обеспечения количества формальдегида, основанного на предварительно рассчитанное количество мочевины. Более того, возникают проблемы, которые заключаются в том, что потребленное количество аммиака возрастает более чем это необходимо, и запах аммиака вредит работоспособности, поэтому значение pH необходимо ограничивать величиной менее чем 9,5.

Реакция мочевины, формальдегида и аммиака является экзотермической реакцией, и температура смешанного раствора поднимается благодаря теплоте реакции. Соответственно теплота должна отводиться при помощи охлаждающей воды. Этот отвод теплоты для поддержания подходящей температуры важен для предупреждения образования полимера. То есть, температуру реакции поддерживают предпочтительно в интервале от 40 до 100oC при pH 6,5 или выше. Температура ниже 40oC снижает скорость реакции, а температура, превышающая 100oC, приводит к образованию полимера в некоторых случаях перед концентрированием.

Смешанный раствор, полученный в смесителе 1, вводят в испаритель 2 через линию 15 для концентрирования. Для испарения и удаления части воды из смешанного раствора испаритель 2 питают теплом, необходимым для испарения, с помощью пара. Рабочее давление предпочтительно контролируют до вакуума такой величины, чтобы температура раствора не поднималась в процессе нагревания. Вакуум получают при помощи вакуумного насоса 4, расположенного ниже вакуумного конденсатора 3. Водяной пар, испаренный из испарителя 2, подают в вакуумный конденсатор 3 через линию 17 для охлаждения в конденсационную воду и выгружают из системы.

С другой стороны, смешанный раствор, концентрированный до предварительно заданной концентрации, возвращают снова в раствор мочевины на линию 11 через линию 16 и смешивают с раствором мочевины B. Затем он подается в устройство для гранулирования для получения гранулированной мочевины.

В данном изобретении перед вводом в устройство гранулирования часть раствора мочевины отводится в виде раствора мочевины A и смешивается с водным раствором формальдегида. Затем смешанный раствор концентрируют и используют снова для получения гранулированной мочевины вместе с оставшимся раствором мочевины B. Соответственно гранулированная мочевина может быть получена без повышения количества влаги, содержащейся в продукте. Раствор мочевины A, отведенный из раствора мочевины, поддерживают на уровне до 0,5 или более с точки зрения молярного отношения мочевина/формальдегид, и, следовательно, полимеризация, вызванная нагревом и концентрированием, контролируется. Так как раствор мочевины A взаимодействует с формальдегидом при pH 6,5 или выше, полимеризация подавляется.

В данном изобретении часть раствора мочевины отводится в виде раствора мочевины A перед устройством гранулирования. В него добавляют формальдегид, и образующуюся смесь концентрируют и смешивают снова с оставшимся раствором мочевины B для получения гранулированной мочевины. Соответственно в качестве источника формальдегида может использоваться разбавленный водный раствор формальдегида.

Раствор мочевины A, отводимый от раствора мочевины, контролируют для получения молярного отношения мочевина/формальдегид на уровне 0,5 или более, и, следовательно, полимеризация в процессе нагрева и концентрирования маловероятна.

Раствор мочевины A взаимодействует с формальдегидом при pH 6,5 или выше, и, следовательно, операция концентрирования является возможной, в то время как полимеризация мочевины с формальдегидом предотвращается.

Кроме того, мочевина, подвергаемая нагреванию, может контролироваться до очень небольшого количества по сравнению со всем количеством мочевины, и, следовательно, образованием биурета, который является побочным продуктом, содержащемся в продукте, можно пренебречь.

Пример 1. В установке для получения мочевины производительностью 41,667 кг/час раствор мочевины A со скоростью 417 кг/час отводят из раствора мочевины, поступающего в устройство гранулирования 5 (устройство гранулирования с псевдоожиженным фонтанирующим слоем, описанное в JP-B-4-63729), и подают в смеситель 1 по линии 12. Кроме того, в смеситель 1 по линии 13 со скоростью 694 кг/час подают водный раствор формальдегида (формалин), содержащий 30 мас. % формальдегида, таким образом, что отношение мочевины к формальдегиду составляет 1. Аммиак со скоростью 10 кг/час подают по линии 14 таким образом, что pH в смесителе 1 составляет приблизительно 8, и мочевина взаимодействует с формальдегидом. Теплоту, выделяемую в смесителе 1, удаляют при помощи охлаждающей воды для поддержания температуры смешанного раствора в интервале от 70 до 75oC.

Смешанный раствор подают в испаритель 2 и концентрируют до 75% при рабочем давлении - абсолютном давлении 150 мм Hg - и температуре 80oC. Концентрирование проводят посредством нагревания паром, и количество необходимого пара составляет приблизительно 310 кг/ч. Воду отделяют от смешанного раствора в виде пара со скоростью 264 кг/час, его охлаждают, конденсируют и выделяют в вакуумном конденсаторе 3. Концентрированный смешанный раствор мочевина/формальдегид, полученный таким образом, подают в устройство гранулирования 5 по линии 16 после смешения с оставшимся раствором мочевины B. Полученный таким образом раствор мочевины, содержащий приблизительно 0,5 мас.% формальдегида, используют для приготовления гранулированной мочевины в устройстве гранулирования 5.

Полученную таким образом гранулированную мочевину сушат дополнительно в устройстве гранулирования 5, в результате получают гранулированную мочевину, содержащую в итоге 0,2 мас.% воды. Этот продукт характеризуется высокой механической прочностью и меньшим повреждением при транспортировке. Например, прочность продукта на раздавливание составляет от 25 до 35 N/2,7 мм.

Сравнительный пример. Смеситель 1 работает так, как и в примере 1, за исключением того, что скорость подачи аммиака, смешиваемого с раствором мочевины A, изменяют с 10 кг/час до 2 кг/час. Первоначально pH составляет 8, но снижается до 6 на выходе из смесителя, и образуется полимер, который делает последующую работу невозможной.

Пример 2. Методику, описанную в примере 1, повторяют, но изменяют условия работы испарителя 2: рабочее давление это абсолютное давление 120 мм Hg для концентрирования смешанного раствора до 80%. Раствор мочевины для гранулированной мочевины, полученный таким образом, используется для получения гранулированной мочевины общеизвестным способом, и получают гранулированную мочевину с содержанием воды 0,3 мас.%. Этот продукт обладает сопротивлением раздавливанию от 10 до 15 N/1,7 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования водных растворов мочевины | 1980 |

|

SU1155155A3 |

| Способ получения гранулированной кормовой добавки | 2021 |

|

RU2809363C1 |

| Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами | 2024 |

|

RU2840967C1 |

| МАСЛОСТОЙКАЯ КОМПОЗИЦИЯ МОДИФИЦИРОВАННОГО КАУЧУКОМ ПОЛИСТИРОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2222555C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2019 |

|

RU2788006C1 |

| ИСКУССТВЕННАЯ ДРЕВЕСНАЯ МУКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ, ПЛИТА, ПОЛУЧЕННАЯ НА ОСНОВЕ ИСКУССТВЕННОЙ ДРЕВЕСНОЙ МУКИ, СПОСОБ И УСТРОЙСТВО ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ТАКОЙ ПЛИТЫ (ВАРИАНТЫ) | 1995 |

|

RU2129485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| ГРАНУЛИРОВАНИЕ МОЧЕВИНЫ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СООТВЕТСТВУЮЩИЙ АППАРАТ | 2011 |

|

RU2595696C2 |

| КОМПЛЕКСНОЕ ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174971C1 |

| ШИПУЧИЕ СОСТАВЫ НА ОСНОВЕ АСПАРТАТА ОРНИТИНА | 2016 |

|

RU2734417C2 |

Изобретение относится к способу получения гранулированной мочевины, который решает проблему удаления влаги в способе колоночного гранулирования и проблему концентрирования разбавленного формальдегида при гранулировании способом с использованием псевдоожиженного или псевдоожиженного фонтанирующего слоя, когда мочевину гранулируют в присутствии формальдегида, т.е. данное изобретение обеспечивает способ получения гранулированной мочевины из капель жидкости или распыленных капель раствора мочевины, в котором раствор мочевины делят на две части: раствор A и раствор B, и используют раствор мочевины, полученный смешением водного раствора формальдегида с раствором мочевины A, концентрированием указанного смешанного раствора и последующим смешением его с раствором мочевины B. Молярное отношение мочевины к формальдегиду составляет от 0,5 или более, а смешение и концентрирование проводят при pH 5 или более. Полученный продукт имеет прочность на раздавливание от 25 до 35 N - 2,7 мм и содержит 0,2 мас.% воды. 2 з.п.ф-лы, 1 ил.

| US 3112343 A, 26.11.63 | |||

| DE 3013616 A1, 20.11.80 | |||

| Способ получения гранул карбамида | 1981 |

|

SU1145924A3 |

| Способ получения гранулированного карбамида | 1987 |

|

SU1507761A1 |

| Горный компас | 0 |

|

SU81A1 |

| US 4217127 A, 12.08.80 | |||

| Способ получения сложных медленнодействующих удобрений | 1973 |

|

SU474524A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

Авторы

Даты

1999-08-10—Публикация

1997-01-21—Подача