Область техники

Изобретение относится к области химического оборудования, а именно к установке для приготовления гранулированной мочевины из раствора мочевины.

Уровень техники

Мочевина - азотное удобрение с самым высоким содержанием азота, годовое производство которой в мире превышает 200 млн тонн. Для удобства использования, хранения и транспортировки большинство мочевины изготовлено в гранулированной форме. Различные методы производства гранул хорошо известны, вообще говоря, они в основном делятся на две категории: метод с помощью колонны грануляции и метод механической грануляции. Метод механической грануляции можно разделить на метод грануляции в псевдоожиженном слое и барабанную грануляцию.

По методу грануляции с помощью колонны грануляции используют расплавленную мочевину с содержанием влаги менее 0,4% (мас.), которая падает в виде мелких капель из сопла для грануляции (вращающегося или вибрационного типа) в верхней части колонны грануляции. Падающие капли находятся в противотоке с восходящим воздухом из нижней части колонны. Мелкие капли мочевины подвергаются процессу охлаждения-отверждения-охлаждения для получения мочевины в гранулированном виде. Воздух поступает снизу колонны, и в процессе охлаждения мочевины температура воздуха повышается. Нет необходимости обеспечивать дополнительную мощность. Воздух поднимается естественным путем, а энергопотребление незначительно. Частицы мочевины, полученные этим методом, обычно имеют размер от 0,5 до 3,5 мм и низкую механическую прочность. Они легко измельчаются при транспортировке и затвердевают при длительном хранении. Мочевина, гранулированная в колонне грануляции, не пригодна для длительного хранения, транспортировки и механизированного внесения удобрений.

Метод механической грануляции заключается в распылении мочи высокой концентрации на затравочные кристаллы мочевины для постепенного увеличения размера частиц. В процессе грануляции добавляют противослеживающий агент для увеличения размера и прочности частиц мочевины. Продукт, полученный по данному методу, имеет крупные частицы и высокую прочность, может храниться длительное время и транспортироваться на большие расстояния. Грануляция во вращающемся барабане ограничена размером барабана. Как правило, ее производственная мощность невелика, для крупномасштабного производства необходимо строительство нескольких линий. В настоящее время основным процессом механической грануляции в мире, который может обеспечить крупномасштабное производство, является процесс грануляции в псевдоожиженном слое. В грануляторе с псевдоожиженным слоем под действием псевдоожижающего воздуха затравочные кристаллы находятся в псевдоожиженном состоянии. Мочевину с концентрацией более 95% (мас.) распыляют через форсунку в виде мелких капель тумана на поверхность затравочного кристалла, а затем сушат, отверждают и охлаждают с получением крупнозернистого гранулированного карбамида. Гранулированная мочевина, полученная методом грануляции в псевдоожиженном слое, имеет больший размер (2-8 мм), чем полученная методом грануляции в колонне грануляции, и механическая прочность также высока, что раскрыта в US 4, 219, 589, US 3, 067, 177, US 3, 112, 343, EP0289074A1, JP-B-4-63729) и JP-B-50-34536. Как всем известно, независимо от процесса грануляции в псевдоожиженном слое, в раствор мочевины необходимо добавлять добавки для улучшения механической прочности и противослеживающих свойств крупнозернистых мочевин, а также для повышения эффективности грануляции. Это означает, что количество пыли, образующейся в процессе грануляции, может быть уменьшено. Эта добавка обычно представляет собой водный раствор формальдегида или реагент мочевины и формальдегида (торговое название, такое как UF85).

Основной процесс грануляции в псевдоожиженном слое можно разделить на несколько этапов: грануляция, охлаждение, просеивание, дробление (подготовка затравочных кристаллов), охлаждение конечного продукта и очистка пылесодержащих отходящих газов. Гранулятор с псевдоожиженным слоем и охладитель с псевдоожиженным слоем могут быть установлены отдельно или объединены в одном оборудовании. Независимо от того, разделенный или объединенный, псевдоожижающий воздух необходим для создания псевдоожиженного слоя и охлаждения гранулированной мочевины. Обычно гранулированную мочевину охлаждают до 70-90°C, что требует большого количества сжатого воздуха, обычно с помощью воздуходувки для обеспечения требуемого воздуха. Количество сжатого воздуха зависит от производительности гранулированной мочевины и температуры, до которой она охлаждается. В течение всего процесса грануляции оборудование для грануляции, охлаждения, грохочения, пылеулавливания и другое оборудование должно поддерживаться под отрицательным давлением. Поддерживание отрицательного давления, необходимого для процесса грануляции, выполняется дымососом. Поскольку количество воздуха, необходимое для процесса грануляции в псевдоожиженном слое, очень велико, мощность воздуходувки и дымососа очень велика, и потребление энергии тоже будет очень велико. В процессе грануляции в псевдоожиженном слое, поскольку грануляция и охлаждение происходят в псевдоожиженном состоянии, неизбежно образуется определенное количество пыли. Даже если используют добавки, количество пыли, образующейся в процессе производства, составляет примерно 5% (мас.) от готового продукта. Такое большое количество пыли необходимо перерабатывать.

Сырьевой раствор мочевины для грануляции в псевдоожиженном слое поступает из расположенной выше по потоку установки расплава мочевины. Раствор мочевины содержит определенное количество свободного аммиака (часть его представляет собой свободный аммиак, растворенный при концентрировании раствора мочевины, а другая часть - свободный аммиак, образующийся в результате образования биуретов в растворах мочевины при транспортировке по трубопроводу). Содержание свободного аммиака в растворе мочевины перед выходом из сопла составляет около 500-1200 ч/млн (мас.). Этот свободный аммиак выделяют в процессе грануляции и поступает в пылесодержащие отходящие газы гранулятора. Аммиак является загрязняющим веществом, выбрасываемым в атмосферу. Аммиак из отходящих газов грануляции должен быть удален перед его выбросом в атмосферу. Действующий стандарт Всемирного банка по выбросам загрязняющих веществ в воздух предусматривает, что концентрация аммиака не должна превышать 50 мг/Нм3. По стандартам Европейского Союза концентрация аммиака не должна превышать 20 мг/Нм3.

В настоящее время в мире запущен в промышленную эксплуатацию процесс грануляции в псевдоожиженном слое, в котором используют процесс мокрой промывки. Сначала промывают пыль в отходящих газах сначала водой, извлекают разбавленной мочой, а затем нейтрализуют и промывают аммиак в отходящих газах кислотой с образованием побочного продукта - соли аммония, такого как способы обработки, раскрытые в US 2015/0133689 A1 и US 10,829,44. Кислотой, используемой при травлении, может быть серная кислота, азотная кислота, фосфорная кислота и т.д., причем серная кислота и азотная кислота являются предпочтительными.

Технология удаления пыли из отходящих газов и удаления аммиака, используемая в процессе грануляции в псевдоожиженном слое, имеет очевидные недостатки: содержание пыли в отходящих газах после очистки отходящих газов составляет около 20 мг/Нм3, а содержание аммиака - около 30 мг/Нм3, что не соответствует нормам сверхнизких выбросов. Особенно при зимней эксплуатации (особенно в холодных северных районах) содержание воды в отходящих газах близко к насыщению. При выбросе в атмосферу они конденсируются холодным воздухом, образуя капли или снежинки, падающие на землю зоны установки, поверхности оборудования и кровли производственных помещений и т.д. Эти капли или снежинки содержат мочевины и соли аммония, которые вызывают коррозию земли, оборудования и производственных помещений. Мочевины и соли аммония накапливаются в течение длительного времени и попадают в систему водоснабжения с дождем или снеговой водой, что вызывает загрязнение окружающей среды. Второй недостаток заключается в том, что по технологии удаления пыли и удаления аммиака после промывки отходящих газов, скруббер выбрасывает насыщенный газ, а воздух, поступающий в установку для грануляции в псевдоожиженном слое, представляет собой воздух с низкой относительной влажностью. В этой связи отходящие газы выбрасывают в окружающую среду с выносом большого количества воды, которое необходимо пополнять, что приводит к растрате водных ресурсов. Третий недостаток заключается в том, что объем очистки отходящих газов велика, при двухэтапном процессе промывки (сначала промывка водой, а затем травление) увеличивают сопротивление. Потребляемая мощность дымососа скруббера является наиболее энергоемким оборудованием во всем процессе грануляции в псевдоожиженном слое.

Потребление электроэнергии является самой большой частью энергопотребления технологической установки для гранулирования в псевдоожиженном слое. Как снизить энергопотребление при грануляции в псевдоожиженном слое также является основным направлением развития технологии гранулирования в псевдоожиженном слое.

Содержание изобретения

Целью настоящего изобретения является устранение недостатков существующего процесса грануляции в псевдоожиженном слое и создание установки для гранулирования в псевдоожиженном слое с низким энергопотреблением и возможностью обеспечения сверхнизкой концентрации аммиака и пыли мочевины в отходящих газах.

Для достижения вышеуказанных целей в настоящем изобретении используются следующие технические решения: система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами, которая включает в себя: колонну извлечения аммиака, гранулятор с псевдоожиженным слоем, первый грохот, второй грохот, охладитель, первый ковшовый элеватор, второй ковшовый элеватор, комбинированный пылеуловитель и плавильный бак;

При этом колонна извлечения аммиака расположена перед входом в гранулятор с псевдоожиженным слоем, а расплавленная мочевина сырья гранулируется в грануляторе с псевдоожиженным слоем после удаления свободного аммиака в колонне извлечения аммиака;

Гранулированные мочевины, вырабатываемые гранулятором с псевдоожиженным слоем, сортируются на первом грохоте по трем характеристикам: крупнокусковая мочевина, порошкообразная мочевина и промежуточная гранулированная мочевина;

Отсеянную крупнокусковую мочевину перерабатывают;

После того как промежуточная гранулированная мочевина охлаждается в охладителе, он поднимается на определенную высоту с помощью первого ковшового элеватора и затем поступает во второй грохот для сортировки. Материалы сортируются по трем характеристикам: готовая мочевина, порошкообразная мочевина и крупная гранулированная мочевина. Готовая мочевина охлаждается до температуры ниже 50°C и отправляется за пределы границы в качестве конечного продукта мочевины. После того, как крупная гранулированная мочевина измельчается в порошок, ее объединяют с порошкообразным мочевиной, а также с порошкообразной мочевиной, выходящей с первого грохота направляют в гранулятор с псевдоожиженным слоем по трубопроводу, используют в качестве затравочного кристалла для грануляции;

Комбинированный пылеуловитель и плавильный бак последовательно подключают к гранулятору с псевдоожиженным слоем. Содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в комбинированный пылеуловитель, и более 80% пыли размером более 10 мкм удаляют. Пыль в отходящих газах выбрасывают в атмосферу после очистки до уровня менее 10 мг/Нм3. Удаленную комбинированным пылеуловителем пыль направляют в плавильный бак. Эту пыль расплавляют в жидкость и направляют во впускную трубу для раствора мочевины гранулятора с псевдоожиженным слоем, чтобы смешивать с исходным раствором мочевины перед гранулятором, и смешанный раствор мочевины поступает в гранулятор с псевдоожиженным слоем для грануляции.

Далее, колонна извлечения аммиака включает нижнюю секцию отпарки аммиака и верхнюю секцию конденсации. В секции отпарки аммиака для извлечения свободного аммиака из сырьевой расплавленной мочевины используют горячий газ CO2 с температурой выше 120°C. Свободный аммиак конденсируется в разбавленный раствор карбоната аммония с использованием охлаждающей среды в верхней секции конденсации для повторного использования.

Далее, после удаления свободного аммиака из сырьевой расплавленной мочевины в колонне извлечения аммиака содержание свободного аммиака снижается до уровня менее 100 ч/млн.

Далее, охладитель представляет собой пластинчатый гофрированный теплообменник, использующий оборотную воду и промежуточную гранулированную мочевину для теплообмена между гофрированными пластинами.

Далее, охладитель снижает температуру промежуточной гранулированной мочевины со 100-110°C до 60-70°C.

Далее, готовая мочевина охлаждается с помощью охладителя с гофрированными пластинами.

Далее, гранулятор с псевдоожиженным слоем разделен на верхнюю и нижнюю камеры с пористыми пластинами в качестве интерфейса. На нижней камере предусматривают сопло для грануляции, пористые пластины псевдоожиженного слоя, трубки для распределения распыленного воздуха и псевдоожиженного воздуха, а верхняя камера представляет собой псевдоожиженный слой и пространство для газовой фазы.

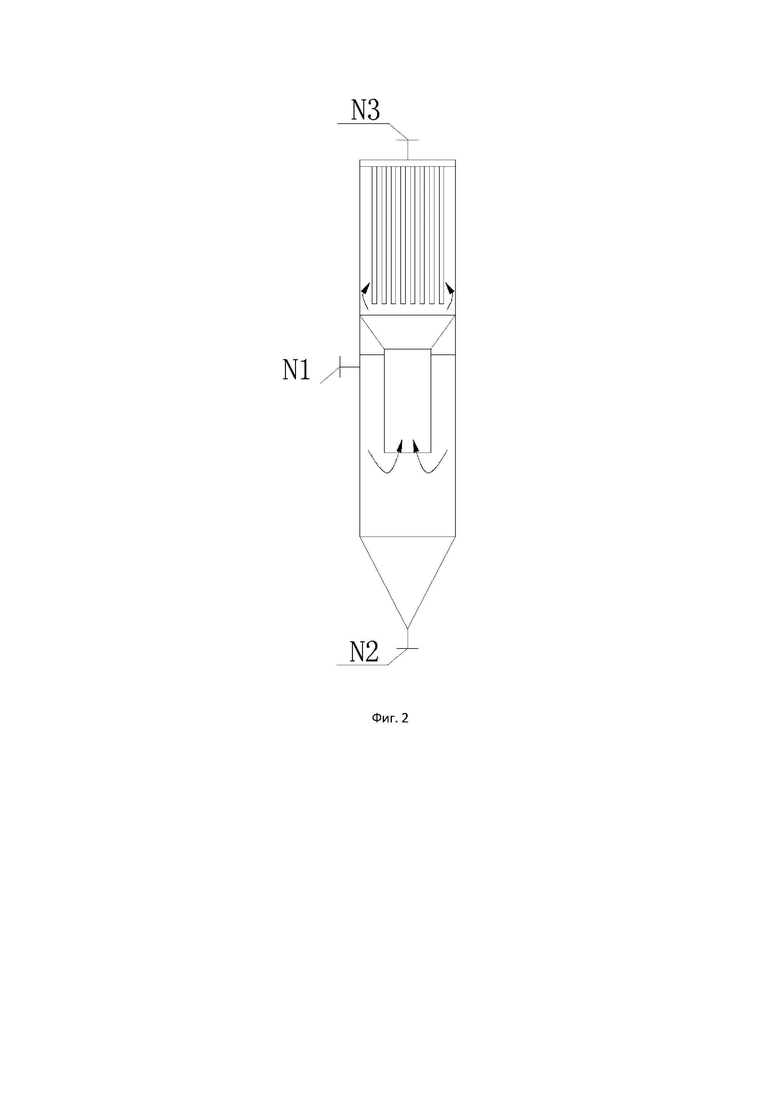

Далее, комбинированный пылеуловитель включает верхнюю секцию удаления пыли с помощью рукавного фильтра, среднюю секцию циклонного разделения и нижний конический выпуск. Содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в секцию циклонного разделения для удаления более 80% пыли размером более 10 мкм. Отходящие газы поступают в верхнюю секцию рукавного фильтра для удаления пыли до концентрации менее 10 мг/Нм3, а затем выбрасывают через дымосос. Удаленная пыль выгружается из нижнего конического выпуска и направляется в плавильный бак.

Далее, второй грохот представляет собой двухслойное сито.

Далее, система дополнительно включает в себя дробилку для измельчения крупных частиц мочевины в порошок.

При применении технологии грануляции в псевдоожиженном слое настоящего изобретения для приготовления гранулированных продуктов мочевины удаляют аммиак до того, как раствор мочевины поступит в гранулятор, количество свободного аммиака в растворе мочевины, поступающем в гранулятор, будет значительно уменьшено, а содержание свободного аммиака может быть уменьшено от 800-1100 ч/млн (мас.) до уровня ниже 100 ч/млн (мас.), и содержание свободного аммиака в отходящих газах гранулятора может быть ниже 10 мг/Нм3, что соответствует требованиям к нормам выбросов аммиака в отходящих газах. Когда применяют запатентованную в этом изобретении технологию, нет необходимости устанавливать установку удаления аммиака в системе очистки отходящих газов грануляции, что снижает инвестиционные и эксплуатационные затраты на установку.

При применении технологии грануляции в псевдоожиженном слое настоящего изобретения для приготовления гранулированных продуктов мочевины на грохоте B после гранулятора в псевдоожиженном слое А сортируются по трем характеристикам: крупнокусковая мочевина, порошкообразная мочевина и промежуточная гранулированная мочевина. Промежуточная гранулированная мочевина поступает в охладитель, порошкообразная мочевина непосредственно поднимается ковшовым элеватором и возвращается в гранулятор с псевдоожиженным слоем вместе с измельченным порошком в виде затравочных кристаллов, а крупнокусковая мочевина перерабатывается. Охладитель представляет собой теплообменник с гофрированными пластинами C и снижает температуру гранулированной мочевины со 100-110°C до 60-70°C оборотной водой. Количество псевдоожижающего и охлаждающего воздуха, а также количество пыли, образующейся в процессе охлаждения, уменьшаются. Изучая охладители с псевдоожиженным слоем, используемые в традиционном процессе грануляции с псевдоожиженным слоем, обнаружили, в традиционной технологии требуется отдельный охлаждающий вентилятор для обеспечения большого количества псевдоожижающего и охлаждающего воздуха, необходимого для охладителя с псевдоожиженным слоем, и в процессе охлаждения образуется определенное количество пыли. На примере производства 100 тонн гранулированной мочевины в час температура гранул, выходящих из гранулятора, снижается со 110°С до 70°С. Требуемый объем воздуха составляет около 220000 Нм3/ч, давление псевдоожижающего воздуха, необходимое для псевдоожижения и охлаждения, составляет 2,5 кПа, а давление ветра дымососа для очистки отходящих газов составляет 4,5 кПа. Потребляемая мощность вентилятора псевдоожижения составляет около 190 кВтч/ч, а потребляемая мощность дымососа составляет около 345 кВтч/ч. А водоохладитель с гофрированными пластинами потребляет 380 м3/ч оборотной воды, что соответствует примерно 60 кВтч/ч потребления электроэнергии. Если производство составляет 8000 часов в год, потребление электроэнергии можно сэкономить примерно на 380000 кВтч в год.

При применении технологии грануляции в псевдоожиженном слое по настоящему изобретению для получения гранулированных продуктов мочевины, содержащие пыль отходящие газы обрабатывается комбинированным пылеуловителем. Данный комбинированный пылеуловитель и плавильный бак последовательно соединяют с гранулятором с псевдоожиженным слоем. Содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в комбинированный пылеуловитель для удаления более 80% пыли размером более 10 мкм в нижней секции и для удаления пыли до концентрации менее 10 мг/Нм3 в верхней секции, а затем выбрасывают в атмосферу через дымосос. Перерабатываемая пыль находится в виде сухого материала. Собранный пылевидный материал плавится и перекачивается в раствор мочевины сырья для грануляции. Содержание пыли мочевины в отходящих газах после удаления пыли снижается до менее 10 мг/Нм3, тогда как при традиционном процессе промывки водой можно достичь только 20 мг/Нм3. Технология настоящего изобретения позволяет улавливать больше пыли мочевины, что не только снижает выбросы пыли, но и увеличивает экономические выгоды. Обычно количество пыли, образующейся в процессе грануляции в псевдоожиженном слое, составляет 35-55 кг на каждую тонну конечного продукта мочевины. В результате промывки водой и удаления пыли извлекается примерно 45% (мас.) разбавленный раствор мочевины (или разбавленный раствор мочевины, содержащий соль аммония). Когда эти содержащие мочевину разбавленные растворы концентрируют до концентрации мочи, необходимой для грануляции, необходимо определенное количество пара и оборотной охлаждающей воды. Если взять в качестве примера рекуперацию 1 тонны пыли, то процесс водной промывки требует около 1,75 т пара низкого давления и около 75 м3 оборотной охлаждающей воды. Однако технология настоящего изобретения требует только 0,18 т пара низкого давления, и эффект энергосбережения более очевиден. Кроме того, отходящие газы, выделяющиеся в процессе промывки водой и удаления пыли, близки к насыщению, и необходимо добавлять определенное количество дополнительной воды. Эта часть воды сбрасывается в атмосферу и теряется (на каждый 1 т конечного продукта мочевины теряется около 170 кг воды).

Описание чертежей

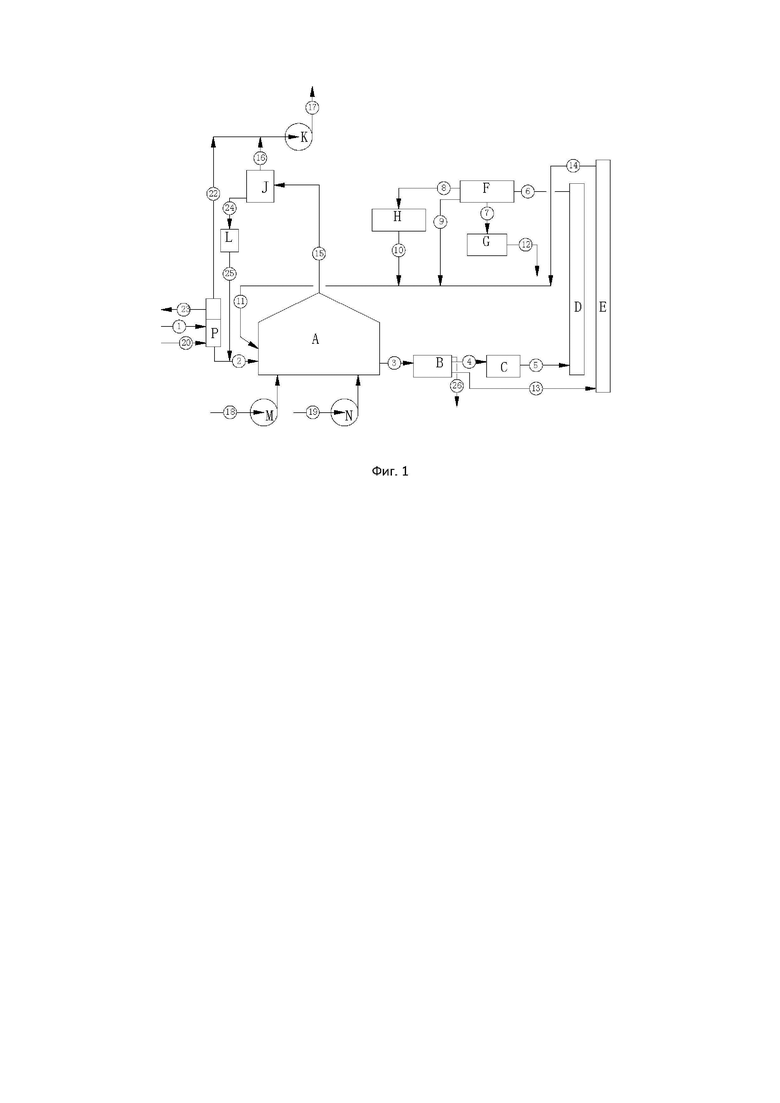

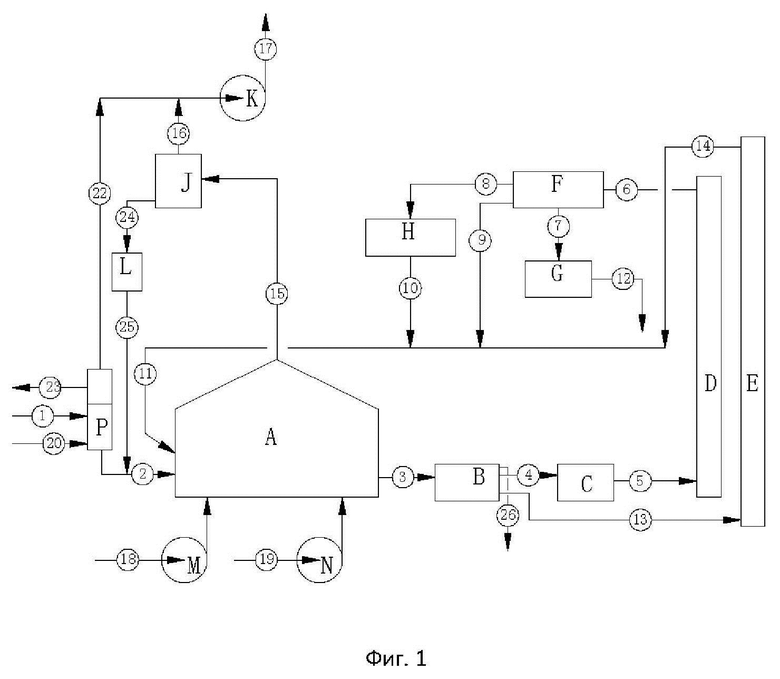

Фигура 1: Схематическое представление системы гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами по примеру реализации.

Фигура 2: Схематическое представление конструкции комбинированного пылеуловителя.

Подробные способы реализации

Для лучшего понимания данного заявленного варианта технического решения в данной области технологии ниже на фигурах будет описана ясная и полная версия технического решения на основе примера исполнения заявки. Очевидно, что описанный пример исполнения является только частью заявленного исполнения, а не полным его вариантом исполнения. На основе примера исполнения из данной заявки все другие варианты исполнения, полученные обычными специалистами в данной области без креативных усилий, должны быть включены в объем защиты данной заявки.

Следует отметить, что термины “включая” и “имея” в описании заявки, в формуле и указанных выше рисунках имеют цель охватить любую форму включения. Например, процессы, методы, системы, продукты или устройства, включающие набор шагов или блоков, не обязательно ограничиваются явно перечисленными шагами или блоками, а могут включать другие шаги или блоки, ясно не перечисленные или присущие этим процессам, методам, продуктам или устройствам.

Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами по данному технологическому решению включает в себя следующие характеристики: предусматривают колонну извлечения аммиака до входа раствора мочевины в гранулятора с псевдоожиженным слоем А; колонна извлечения состоит из секции отпарки аммиака и секции конденсации. В секции отпарки аммиака для извлечения свободного аммиака из мочи используют горячий газ CO2 с температурой выше 120°C в качестве среды отпарки. В верхней секции конденсации свободный аммиак конденсируется в разбавленный раствор карбоната аммония с использованием охлаждающей среды для повторного использования. Неконденсирующийся газ направляется в дымосос после улавливания пыли. Удаляют аммиак до того, как раствор мочевины поступит в гранулятор, количество свободного аммиака в растворе мочевины, поступающем в гранулятор, будет значительно уменьшено, а содержание свободного аммиака может быть уменьшено от 800-1100 ч/млн (мас.) до уровня ниже 100 ч/млн (мас.), и содержание свободного аммиака в отходящих газах гранулятора может быть ниже 10 мг/Нм3. В этой связи дальнейшее удаление аммиака перед выбросом в атмосферу не требуется, что позволяет добиться сверхнизких выбросов аммиака в отходящих газах.

На грохоте B после гранулятора в псевдоожиженном слое А сортируются по трем характеристикам: крупнокусковая мочевина, порошкообразная мочевина и промежуточная гранулированная мочевина. Промежуточная гранулированная мочевина поступает в охладитель мочевины C, порошкообразная мочевина непосредственно поднимается ковшовым элеватором E и возвращается в гранулятор с псевдоожиженным слоем A вместе с измельченным порошком в виде затравочных кристаллов, а крупнокусковая мочевина перерабатывается. Промежуточная гранулированная мочевина, выходящая из грохота, охлаждается охладителем мочевины C с помощью оборотной охлаждающей воды. Охладитель мочевины C выполнен в виде вертикальной гофрированной пластины. Гранулированная мочевина и оборотная охлаждающая вода осуществляют косвенный теплообмен через гофрированную пластину. Оборотная охлаждающая вода отводит тепло, и гранулированный материал мочевины охлаждают от 100-110°C при выходе из гранулятора с псевдоожиженным слоем А до 60-70°C. Температура материалов на выходе гранулятора с псевдоожиженным слоем А поддерживается на уровне 100-110°C, чтобы уменьшить длину гранулятора с псевдоожиженным слоем и потребление воздуха для псевдоожижения. Система также включает в себя сортировку, дробление и охлаждение конечного продукта гранулированной мочевины. Температура гранулированной мочевины, выходящей из охладителя мочевины C, составляет 60-70°C. Ковшовый элеватор D поднимает материалы на определенную высоту, а затем просеивает. Грохот F представляет собой двухслойное сито, которое отсеивает три материала: продукт мочевины 7, порошкообразная мочевина 9 и крупнозернистая мочевина 8. Крупнозернистая мочевина 8 измельчается в порошкообразную мочевину 10 дробилкой Н и возвращается в гранулятор с псевдоожиженным слоем А в качестве затравочных кристаллов вместе с просеянной порошкообразной мочевиной 9 и просеянной грохотом В и поднятой ковшовым элеватором E порошкообразной мочевиной 14.

Из пылесодержащих отходящих газов, образующихся в процессе грануляции, получают порошковые материалы с помощью комбинированного пылеуловителя J. Эти порошковые материалы, полученные комбинированным пылеуловителем J, через разгрузочное устройство (шнековое, вибрационное или других типов) направляют в пылесборник для упаковки и продают в виде порошка. Альтернативно, эти порошковые материалы направляют в плавильную печь L для плавления, смешивания с исходным раствором мочевины, а затем вводят в гранулятор с псевдоожиженным слоем А для гранулирования. Предпочтительно гранулировать после плавления. Содержание пыли в отходящих газах после удаления пыли не должно превышать 10 мг/Нм3, и она будет выбрасываться непосредственно в атмосферу через дымосос. Вся внутренняя стенка комбинированного пылеуловителя J отполирована до зеркального блеска, шероховатость поверхности должна быть не ниже 9 класса (≤Ra0,4).

Вариант реализации

См. фиг. 1. Раствор мочевины (95-98,5% (масс.)) из установки мочевины выше по потоку подается в гранулятор псевдоожиженного слоя A по трубопроводу 1. Предусматривают колонну извлечения аммиака P до входа в гранулятор с псевдоожиженным слоем А. Данная колонна извлечения аммиака P состоит из секции отпарки аммиака и секции конденсации. В секции отпарки аммиака для извлечения свободного аммиака из мочи используют горячий газ CO2 20 с температурой выше 120°C в качестве среды отпарки. В верхней секции конденсации свободный аммиак конденсируется в разбавленный раствор карбоната аммония с использованием охлаждающей среды для повторного использования. Неконденсирующийся газ 22 направляется в дымосос K после улавливания пыли. Удаляют аммиак до того, как раствор мочевины поступит в гранулятор, количество свободного аммиака в растворе мочевины, поступающем в гранулятор, будет значительно уменьшено, а содержание свободного аммиака может быть уменьшено от 800-1100 ч/млн (мас.) до уровня ниже 100 ч/млн (мас.), и содержание свободного аммиака в отходящих газах гранулятора может быть ниже 10 мг/Нм3, что соответствует требованиям к нормам выбросов аммиака в отходящих газах. Раствор мочевины 2, обработанный в колонне извлечения аммиака Р, направляют в гранулятор А с псевдоожиженным слоем для грануляции. Гранулятор A с псевдоожиженным слоем является камерное оборудование. Гранулятор с псевдоожиженным слоем A разделен на верхнюю и нижнюю камеры с пористыми пластинами в качестве интерфейса. На нижней камере предусматривают сопло для грануляции, пористые пластины псевдоожиженного слоя, трубки для распределения распыленного воздуха и псевдоожиженного воздуха, а верхняя камера представляет собой слой псевдоожиженный слой и пространство для газовой фазы. Верхняя камера представляет собой псевдоожиженный слой и пространство газовой фазы. Поступающие затравочные кристаллы 11 и образующийся гранулированный материал мочевины образуют псевдоожиженный слой над пористой пластиной. Капли мочи, выбрасываемые из сопла нижней камеры, распыляются на поверхность затравочного кристалла под действием распыленного воздуха, охлаждаются и затвердевают псевдоожиженным воздухом. В направлении длины гранулятора с псевдоожиженным слоем А затравочные кристаллы также медленно превращаются в гранулированные продукты мочевины. Тепло, выделяющееся при охлаждении и затвердевании, отводится псевдоожижающим воздухом, а пыль, образующаяся в процессе грануляции, выводится из гранулятора с псевдоожиженным слоем А. Гранулированные мочевины 3, выходящие из гранулятора с псевдоожиженным слоем A поступают в грохот B и сортируются по трем характеристикам: крупнокусковая мочевина 26 (в нормальном производственном процессе нет этой крупнокусковой мочевины), порошкообразная мочевина 13 и промежуточная гранулированная мочевина 4. Промежуточная гранулированная мочевина 4 поступает в охладитель с гофрированными пластинами мочевины C, порошкообразная мочевина 13 непосредственно поднимается ковшовым элеватором E и возвращается в гранулятор с псевдоожиженным слоем A вместе с измельченным порошком 10 и просеянным гранулятором F порошком 9 в виде затравочных кристаллов, а крупнокусковая мочевина 26 перерабатывается. Охладитель мочевины с гофрированными пластинами C представляет собой охладитель твердого материала. Гранулированная мочевина и оборотная охлаждающая вода осуществляют теплообмен между гофрированными пластинами. Гранулированный материал мочевины охлаждается до 60-70°C оборотной охлаждающей водой. Поднятый на определенную высоту ковшовым элеватором D охлаждающий материал 5 поступает в грохот F для сортировки. В грохоте F материал 6 сортируется по трем категориям материалов: готовая мочевина 7, порошкообразная мочевина 9 и крупнозернистая мочевина 8. Готовая мочевина 7 охлаждается до температуры ниже 50°C в охладителе конечного продукта G в качестве конечного продукта мочевины 12 для отправки за пределы границы. Крупнозернистые мочевины 8 измельчаются в порошок 10 дробилкой H и объединяются с порошком мочевины 9, отсеянным грохотом F, и направляются в гранулятор с псевдоожиженным слоем A по трубопроводу в качестве затравочных кристаллов для грануляции. Охладитель G конечного продукта может представлять собой охладитель с гофрированными пластинами или охладитель с псевдоожиженным слоем, при этом охладитель с гофрированными пластинами является предпочтительным.

Пыль в процессе приготовления мочевины образуется в грануляторе с псевдоожиженным слоем А. Незначительный объем пыли, образующийся при эксплуатации оборудования для транспортировке, подъеме ковшовым элеватором, просеивании, охлаждении других гранулированных материалов и другого оборудования собираются пылеулавливающим вентилятором и направляются на систему пылеулавливания. Содержащие пыль отходящие газы 15, вырабатываемые гранулятором с псевдоожиженным слоем A, поступают в порт N1 секции циклонного пылеудаления комбинированного пылеуловителя J (см. фиг. 2). В секции циклонного пылеудаления удаляют более 80% пыли размером 10 мкм. Газ, выходящий из секции циклонного пылеудаления, поступает в верхнюю секцию удаления пыли с помощью высокоэффективного рукавного фильтра. После удаления пыли с помощью высокоэффективного рукавного фильтра концентрация пыли в отходящих газах удаляют до уровня менее 10 мг/Нм3, или даже ниже, например менее 5 мг/Нм3. Отходящие газы 16 выбрасывают в атмосферу через дымосос K после N3, когда они соответствуют нормам выбросов. Пыль 24, удаленная комбинированным пылеуловителем J, направляется в плавильный бак L через порт N3. Пыль расплавляется в жидкий материал 25 и направляется во входной патрубок раствора мочевины 2 гранулятора с псевдоожиженным слоем А. Раствор мочевины после смешивания вводят в гранулятор с псевдоожиженным слоем А для грануляции.

Вышеописанное является дополнительными подробностями данного изобретения и не должно рассматриваться как ограничение конкретной реализации данного изобретения. Для специалистов в данной области техники настоящее изобретение может иметь различные модификации и изменения. Любые модификации, эквивалентные замены, улучшения и т.д., сделанные в рамках сущности и принципов настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МОЧЕВИНЫ С ПОМОЩЬЮ СИСТЕМЫ КИСЛОТНОГО СКРУББИНГА И ПОСЛЕДУЮЩЕГО ВВЕДЕНИЯ СОЛИ АММОНИЯ В ГРАНУЛЫ МОЧЕВИНЫ | 2009 |

|

RU2485077C2 |

| СПОСОБ И ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ СУСПЕНЗИИ | 2019 |

|

RU2800070C2 |

| ПОЛУЧЕНИЕ ГРАНУЛ УДОБРЕНИЯ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПО РАЗМЕРАМ | 2019 |

|

RU2717788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КАРБАМИДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832878C1 |

| ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2020 |

|

RU2794925C1 |

| ПРОИЗВОДСТВО ТВЕРДОГО ХИМИЧЕСКОГО ПРОДУКТА | 2018 |

|

RU2754939C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ МОЧЕВИНЫ | 1993 |

|

RU2104258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1987 |

|

SU1462732A1 |

| Энергосберегающая система производства мочевины | 2024 |

|

RU2838741C1 |

Изобретение относится к сельскому хозяйству. Система гранулирования мочевины в псевдоожиженном слое включает в себя: колонну извлечения аммиака, гранулятор с псевдоожиженным слоем, первый грохот, второй грохот, охладитель, первый ковшовый элеватор, второй ковшовый элеватор, комбинированный пылеуловитель и плавильный бак; при этом колонна извлечения аммиака расположена перед входом в гранулятор с псевдоожиженным слоем, а расплавленная мочевина сырья гранулируется в грануляторе с псевдоожиженным слоем после удаления свободного аммиака в колонне извлечения аммиака; система выполнена так, что гранулированные мочевины, вырабатываемые гранулятором с псевдоожиженным слоем, сортируются на первом грохоте по трем характеристикам: крупнокусковая мочевина, порошкообразная мочевина и промежуточная гранулированная мочевина; отсеянную крупнокусковую мочевину перерабатывают; а после того, как промежуточная гранулированная мочевина охлаждается в охладителе, он поднимается с помощью первого ковшового элеватора и затем поступает во второй грохот для сортировки, материалы сортируются по трем характеристикам: готовая мочевина, порошкообразная мочевина и крупная гранулированная мочевина, готовая мочевина охлаждается до температуры ниже 50°C и отправляется за пределы границы в качестве конечного продукта мочевины, после того, как крупная гранулированная мочевина измельчается в порошок, ее объединяют с порошкообразной мочевиной, а также с порошкообразной мочевиной, выходящей с первого грохота, направляют в гранулятор с псевдоожиженным слоем по трубопроводу, используют в качестве затравочного кристалла для грануляции; при этом комбинированный пылеуловитель и плавильный бак последовательно подключают к гранулятору с псевдоожиженным слоем, содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в комбинированный пылеуловитель и более 80% пыли размером более 10 мкм удаляют, пыль в отходящих газах выбрасывают в атмосферу после очистки до уровня менее 10 мг/Нм3, а удаленную комбинированным пылеуловителем пыль направляют в плавильный бак, причем эту пыль расплавляют в жидкость и направляют во впускную трубу для раствора мочевины гранулятора с псевдоожиженным слоем, чтобы смешивать с исходным раствором мочевины перед гранулятором, и смешанный раствор мочевины поступает в гранулятор с псевдоожиженным слоем для грануляции. Изобретение позволяет обеспечить сверхнизкую концентрацию аммиака и пыли мочевины в отходящих газах. 9 з.п. ф-лы, 2 ил.

1. Система гранулирования мочевины в псевдоожиженном слое, отличающаяся тем, что она включает в себя: колонну извлечения аммиака, гранулятор с псевдоожиженным слоем, первый грохот, второй грохот, охладитель, первый ковшовый элеватор, второй ковшовый элеватор, комбинированный пылеуловитель и плавильный бак;

при этом колонна извлечения аммиака расположена перед входом в гранулятор с псевдоожиженным слоем, а расплавленная мочевина сырья гранулируется в грануляторе с псевдоожиженным слоем после удаления свободного аммиака в колонне извлечения аммиака;

система выполнена так, что гранулированные мочевины, вырабатываемые гранулятором с псевдоожиженным слоем, сортируются на первом грохоте по трем характеристикам: крупнокусковая мочевина, порошкообразная мочевина и промежуточная гранулированная мочевина; отсеянную крупнокусковую мочевину перерабатывают; а после того, как промежуточная гранулированная мочевина охлаждается в охладителе, он поднимается с помощью первого ковшового элеватора и затем поступает во второй грохот для сортировки, материалы сортируются по трем характеристикам: готовая мочевина, порошкообразная мочевина и крупная гранулированная мочевина, готовая мочевина охлаждается до температуры ниже 50°C и отправляется за пределы границы в качестве конечного продукта мочевины, после того, как крупная гранулированная мочевина измельчается в порошок, ее объединяют с порошкообразным мочевиной, а также с порошкообразной мочевиной, выходящей с первого грохота направляют в гранулятор с псевдоожиженным слоем по трубопроводу, используют в качестве затравочного кристалла для грануляции; при этом

комбинированный пылеуловитель и плавильный бак последовательно подключают к гранулятору с псевдоожиженным слоем, содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в комбинированный пылеуловитель, и более 80% пыли размером более 10 мкм удаляют, пыль в отходящих газах выбрасывают в атмосферу после очистки до уровня менее 10 мг/Нм3, а удаленную комбинированным пылеуловителем пыль направляют в плавильный бак, причем эту пыль расплавляют в жидкость и направляют во впускную трубу для раствора мочевины гранулятора с псевдоожиженным слоем, чтобы смешивать с исходным раствором мочевины перед гранулятором, и смешанный раствор мочевины поступает в гранулятор с псевдоожиженным слоем для грануляции.

2. Система по п.1, отличающаяся тем, что колонна извлечения аммиака включает нижнюю секцию отпарки аммиака и верхнюю секцию конденсации, причем в секции отпарки аммиака для извлечения свободного аммиака из сырьевой расплавленной мочевины используют горячий газ CO2 с температурой выше 120°C, причем свободный аммиак конденсируется в разбавленный раствор карбоната аммония с использованием охлаждающей среды в верхней секции конденсации для повторного использования.

3. Система по п.1, отличающаяся тем, что после удаления свободного аммиака из сырьевой расплавленной мочевины в колонне извлечения аммиака содержание свободного аммиака снижается до уровня менее 100 ч/млн.

4. Система по п.1, отличающаяся тем, что охладитель представляет собой теплообменник с гофрированными пластинами, использующий оборотную воду и промежуточную гранулированную мочевину для теплообмена между гофрированными пластинами.

5. Система по п.1, отличающаяся тем, что охладитель снижает температуру промежуточной гранулированной мочевины со 100-110°С до 60-70°С.

6. Система по п.1, отличающаяся тем, что для охлаждения готовой мочевины используется теплообменник с гофрированными пластинами.

7. Система по п.1, отличающаяся тем, что гранулятор с псевдоожиженным слоем разделен на верхнюю и нижнюю камеры с пористыми пластинами в качестве интерфейса, причем на нижней камере предусматривают сопло для грануляции, пористые пластины псевдоожиженного слоя, трубки для распределения распыленного воздуха и псевдоожиженного воздуха, а верхняя камера представляет собой псевдоожиженный слой и пространство для газовой фазы.

8. Система по п.1, отличающаяся тем, что комбинированный пылеуловитель включает верхнюю секцию удаления пыли с помощью рукавного фильтра, среднюю секцию циклонного разделения и нижний конический выпуск, причем содержащие пыль отходящие газы, вырабатываемые гранулятором с псевдоожиженным слоем, сначала поступают в секцию циклонного разделения для удаления более 80% пыли размером более 10 мкм, причем отходящие газы поступают в верхнюю секцию рукавного фильтра для удаления пыли до концентрации менее 10 мг/Нм3, а затем выбрасывают через дымосос, а удаленная пыль выгружается из нижнего конического выпуска и направляется в плавильный бак.

9. Система по п.1, отличающаяся тем, что второй грохот представляет собой двухслойное сито.

10. Система по п.1, отличающаяся тем, что система дополнительно включает в себя дробилку для измельчения крупных частиц мочевины в порошок.

| CN 108137335 A, 08.06.2018 | |||

| JP 3158174 B2, 23.04.2001 | |||

| ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2020 |

|

RU2794925C1 |

| Толковый словарь русского языка с включением сведений о происхождении слов | |||

| РАН | |||

| Институт русского языка им | |||

| В.В | |||

| Виноградова, отв | |||

| ред | |||

| Н.Ю | |||

| Шведова | |||

| - М., "Азбуковник", 2011 - 1175 с., С | |||

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

Авторы

Даты

2025-05-30—Публикация

2024-07-16—Подача