Изобретение относится к искусственной древесной муке, включающей сюда целлюлозный измельченный материал в качестве основного формуемого материала, способ ее получения и устройство для его осуществления и плиты, которые формуют из искусственной древесной муки, а также способ переработки муки экструзионным формованием и устройство для осуществления этого способа. Более конкретно изобретение относится к искусственной древесной муке, которую соответствующим образом применяют для смешения целлюлозного измельченного материала с термопластичным полимерным материалом (в дальнейшем упрощенно называемым полимерным материалом) в экструдере с получением в головке экструдера профилированного материала заданной толщины; к способу ее получения и устройству для его осуществления, а также к плите из искусственной древесины, отформованной с помощью вышеуказанного экструдера, к способу переработки зкструзионным формованием и устройству для осуществления этого способа.

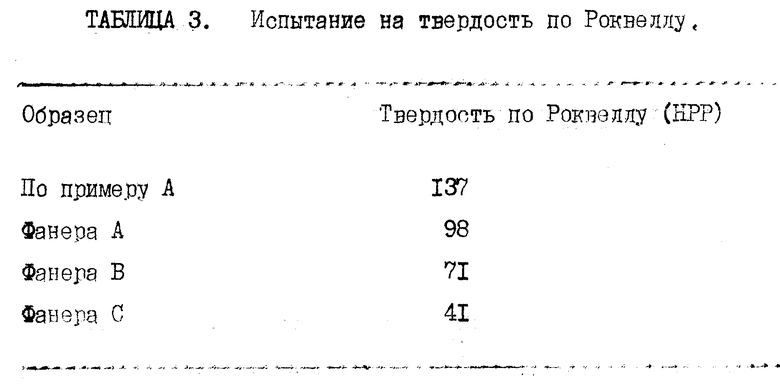

Что касается вышеупомянутых измельченного целлюлозного материала и полимерных материалов, то сейчас в виде повседневной посуды и прочей утвари в очень больших количествах применяют и выбрасывают в отходы материалы самых различных типов и самого различного назначения. Такие отходы термопластичных формованных продуктов утилизируют как полимерные материалы с применением такого способа, как предлагаемый в описании к американскому патенту N 5323971, и тому подобных. Объектом настоящего изобретения является создание древесной муки, в которой эти отходы используют совместно с измельченными вышеупомянутыми целлюлозными материалами для изготовления строительных материалов или материалов, применяемых в производстве различной пластмассовой формованной продукции, в частности пластмассовых листовых материалов или полимерных пленок, или же в качестве наполнителей или окрашивающего компонента. Другой аспект настоящего изобретения состоит в разработке способа повторного применения отходов в форме просто искусственных деревянных плит или искусственных деревянных плит, которые сами по себе могут быть изготовлены путем повторного применения отходов или совместно с первичными другими гранулированными пластмассами.

До сих пор с целью повышения водостойкости, улучшения теплоизоляционных свойств и тому подобного были осуществлены различные усовершенствования в области производства формованной полимерной продукции на основе древесной муки такого типа. Особенно большое влияние на совершенствование полимерных материалов, приемлемых для использования в качестве материалов покрытий или пленочных материалов, предназначенных для отделки мебели и повседневной утвари; искусственной древесной муки в составе стройматериалов и плит из искусственной древесины, отформованных с применением искусственной древесной муки, для придания поверхностных свойств, идентичных свойствам натуральной древесины, оказали современные требования, в частности необходимость сохранения лесных ресурсов как часть глобального сохранения окружающей среды, необходимость учитывать растушую стоимость пиломатериалов и необходимость считаться с серьезными требованиями, которые глубоко укоренились в значении продукции из дерева.

Однако в обычном процессе экструзионного формования такой плиты из искусственной древесины, когда ее формуют путем смешения измельченного целлюлозного материала, в частности древесной муки и тому подобного, изготовленной измельчением древесины, соломы, багассы, мелкой стружки или целлюлозной массы, определенно существенное влияние на экструзионное формование оказывают свойства этого измельченного целлюлозного материала, например свойства древесной муки, в частности свойства подвижности или диспергируемости древесной муки и полимерного материала.

То есть при истечении измельченный целлюлозный материал, в частности древесная мука и тому подобное, оказывают большое сопротивление процессу за счет трения, поэтому измельченный целлюлозный материал и полимерный материал плохо соответствуют друг другу, вследствие чего распределение древесной муки в формованной плите из искусственного дерева оказывается неравномерным, что вызывает неравномерность плотности. Кроме того, после подачи в экструдер древесной муки и полимерного материала при нагревании из находящейся в смеси древесной муки выделяются большие количества водяного пара иди газообразного древесного уксуса, что вызывает коррозию поверхности стенок экструдера и износ пресс-формы или формы, или же огрубление поверхности, появление пузырьков или полостей в отформованной плите из искусственной древесины. Таким образом, в процессе экструзионного формования возникают различные проблемы.

В таких измельченных целлюлозных материалах, как древесная мука, полученная измельчением древесных материалов, в частности вышеупомянутых строительных отходов, древесных материалов, в частности вышеупомянутых строительных отходов, древесных опилок, которые образуются в процессах резки пиломатериалов или профилированной продукции из дерева, или других лесоматериалов, с помощью мельницы, в работе которой используются усилия удара, сдвига или трения, в частности ножевой дробилки или шаровой мельницы, частицы могут подвергаться распушиванию и часто содержат удлиненные и волокнистые включения. Кроме того, такая древесная мука при смешении с полимерными материалами, растворителем или раствором проявляет исключительно слабые свойства диспергируемости. Во время хранения древесной муки эта последняя может легко коагулироваться, причем она проявляет особенно заметный дефект коагулирования в процессе формования искусственных деревянных плит. По этим причинам волокна с шероховатыми кромками, выступающими участками и ворсистые волокна в древесной муке подвергают обработке измельчением с использованием сил трения шаров в мельнице с целью изменить их форму и придать конфигурацию сферических или квазисферических частиц, что позволяет при формовании использовать древесную муку с улучшенными свойствами подвижности и диспергируемости частиц. Однако по свойствам подвижности древесная мука отличается от полимерных материалов, даже если иметь в распоряжении такую улучшенную древесную муку, поэтому полностью избежать влияния древесной муки на условия протекания процесса формовки невозможно. Таким образом, для соответствия влиянию древесной муки на условия протекания процесса формования важным фактором, который в настоящее время принимают во внимание, является выбор метода формования.

В дополнение к тому усовершенствованию свойств самой древесной муки в отношении ее подвижности и способности диспергироваться, о которых сказано выше, искусственные древесные плиты формуют таким образом, чтобы при этом обеспечивалось хорошее соответствие древесной муки и полимерного материала, которое сохраняет необходимое пластицированное состояние. Это также является важным фактором для формования искусственной древесной плиты, обладающей однородной и высокой плотностью благодаря снижению коэффициента трения древесной муки относительно полимерного материала, фрикционное сопротивление которого ниже фрикционного сопротивления частиц древесной муки. Однако в обычной технике улучшение такого соответствия между древесной мукой и полимерным материалом так и осталось неразрешенной проблемой.

При осуществлении известных способов формования искусственной древесной плиты прибегают к таким обычным методам, как каландрирование, экструзионное формование и горячее прессование.

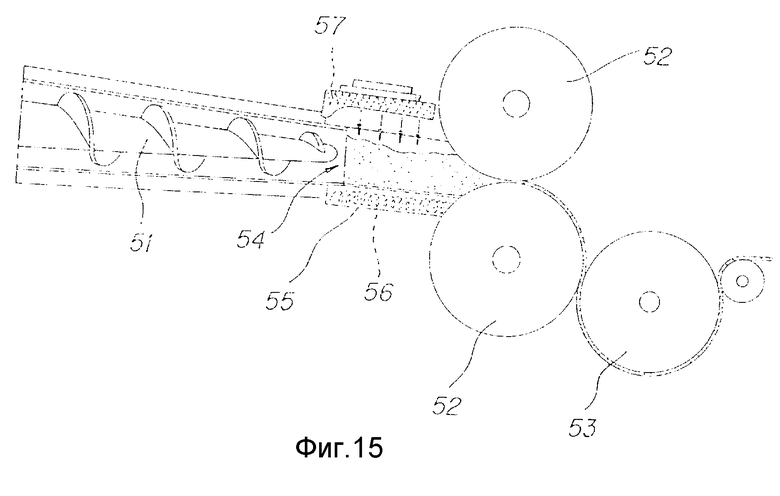

Способ каландрирования для искусственной древесной плиты, например такой, как представленный в японской патентной публикации KOKOKU N H4 (1992)-7283 (фиг. 15), включает в себя нижеследуюшие стадии: порошок или гранулы древесной муки и полимерного материала, диаметр частиц которых находится в интервале от 80 до 300 меш (0,177-0,050 мм), направляют непосредственно в бункер экструдера; древесную муку смешивают с термопластичным полимерным материалом и оба эти материала нагревают и перемешивают в экструдере открытого типа или же древесную муку и полимерный материал, диаметр частиц которых находится в интервале от 80 до 300 меш (0,177-0,050 мм), подают в смеситель, в котором их в достаточной мере перемешивают между собой; затем смешанный материал пластицируют в замесочной машине, в частности в машине для перемешивания под давлением или в смесителе Бенбери; этот пластицированный материал через бункер направляют в экструдер и экструдируют с помощью шнека 51 в направлении пары нагревательных валков 52, как это представлено на фиг. 15, и экструдированный материал нагревают и формуют его вальцеванием до заданной толщины с помощью нагревательных валков 52. У экструдера открытого типа предусмотрено наличие простого экструзионного отверстия 54 без формующей головки и направляющего приспособления 55, которое соединяет отверстие 54 и нагревательные валки 52 и которое включает в себя приемную нижнюю плиту и боковые плиты, причем каждый из этих элементов снабжен нагревательным средством, в частности электронагревателем 56 или тому подобным, и инфракрасный нагреватель 57, установленный в его верхней части.

Экструдируемый материал поддерживают в горячем состоянии до нагревательных валков 52, что позволяет избежать таких деформаций, как коробление и искривления. Эти деформации происходят в тех случаях, когда экструдируемый материал находится в состоянии, в котором он не аккумулировал достаточного количества тепла, из-за чего кромки экструдируемой ленты быстро охлаждаются и лишь ее средняя часть проталкивается в виде большой массы к нагревательным валкам 52, вследствие чего в формуемом материале возникают складки. Кроме того, состав отформованного изделия оказывается при этом неоднородным, что может также вызвать коробление и искривление.

Экструдируемый материал подвергают достаточному вальцеванию и подают далее с помощью нагревательных валков 52 в форме плиты, после чего неоднородности плотности и состава, которые вызваны вальцеванием, изменяют с помощью коррекционного валка 53, что позволяет предотвратить возникновение у формуемого изделия короблений, а затем корректирование с целью избежать возникновение короблений и искривлений формуемого изделия достигается с помощью множества валков (не показаны), которые поочередно сдавливают верхнюю и нижнюю поверхности с выдержкой соответствующего зазора.

Кроме того, можно применять как одночервячный, так и двухчервячный экструдеры.

Следующий известный способ экструдирования для формования искусственной древесной плиты, предлагаемый, например, в японской патентной публикации KOKOKU N H3 (1991)-59804, включает в себя нижеследующие стадии: древесную муку смешивают с полимерным материалом; смешанный материал нагревают и перемешивают в экструдере, с помощью которого смешанный материал экструдируют в форме трубы через оформляющую головку 61, смонтированную в выпускном отверстии зкструдера, как это представлено на фиг.16(a), отформованное изделие режут режущим инструментом 62, в частности резаком или тому подобным, в направлении экструдирования и это отформованное изделие, разрезанное режущим инструментом 62, разгибают, получая разогнутое отформованное изделие 63 в виде плиты, как это показано на фиг.16(b). Затем, после ввода разогнутого отформованного изделия 63 между нагревательными валками 64, 64 для его прессования покоробленные участки разогнутого отформованного изделия, образование которых обусловлено напряжениями в результате стремления принять первоначальную трубоподобную форму, ликвидируют коррекционным валком 65, за которым покоробленные и искривленные участки отформованного изделия устраняют с помощью нескольких валков 66, которые поочередно сдавливают верхнюю и нижнюю стороны отформованного изделия, благодаря соответствующему зазору. Как следует из указанного выше, соответствие древесной муки полимерному материалу все еще остается проблемой.

Более того, когда порошок или гранулы древесной муки и полимерного материала направляют непосредственно в бункер экструдера или когда древесную муку и полимерный материал смешивают в замесочной машине, в частности в смесителе, машине для перемешивания под давлением или в смесителе Бенбери, с цепью подачи смешанного материала через бункер в экструдер, используют древесную муку, которую предварительно измельчают до тонкодисперсного порошка с диаметром частиц от 80 до 300 меш (0,177-0,050 мм). Фрикционное сопротивление древесной муки оказывает определенный нежелательный эффект, например такой, как обугливание и склеивание экструдируемого материала, из-за чего продукт характеризуется неоднородностью состава или образуются деформированные участки, в частности коробление и искривления, вследствие чего использование древесной муки с более крупными частицами становится невозможным. Все это сопряжено с возникновением дополнительных проблем, поскольку измельчение древесной муки до тонкодисперсного порошка отнимает много времени, а измельчение древесной муки до более тонкодисперсного порошка, чем это необходимо, вызывает неудовлетворительное соответствие древесной муки полимерному материалу.

Как указано выше, в известной технологии возникают нижеследуюшие проблемы.

(1) Что касается проблемы в процессе формования, которая вызвана большим фрикционным сопротивлением при перемещении древесной муки полимерному материалу, то для соединения отверстия 54 с нагревательными валками 52 без оформляющей головки предусмотрено направляющее приспособление 55, а горячее состояние экструдируемого материала в процессе истечения поддерживают подогревом, что позволяет снизить фрикционное сопротивление древесной муки. Далее экструдируемый материал вальцуют с помощью нагревательных валков 52, 52, благодаря чему материал, экструдируемый экструдером, может проходить между нагревательными валками 52, 52 с коротким интервалом, то есть расстояние поверхностей валков 52, 52, входящих в контакт с экструдируемым материалом, может быть уменьшено. В результате фрикционный эффект между древесной мукой и нагревательными валками сведен к минимальному, благодаря чему устраняется возможность неоднородности состава формуемой искусственной древесной плиты. Однако в том, что касается способа каландрирования, искусственная древесная плита не формуется приложением усилия давления на экструдируемый материал, этот экструдируемый материал выталкивается только за счет истечения в соответствии с направлением вращения нагревательных валков.

Таким образом, возможность формования искусственной древесной плиты высокой плотности ограничена.

(2) При осуществлении способа с направляющим приспособлением, соединяющим экструдер с нагревательными валками, как предлагается в описании к японской патентной публикации KOKOKU N H4 (1992)-7283, такое соединение осуществляют с использованием одночервячного экструдера 51 или двухчервячного экструдера, вследствие чего ширина направляющего приспособления имеет предел. Таким образом, в таком варианте проблема состоит в том, что изготовление широкой искусственной древесной плиты оказывается невозможным.

(3) У формуемого изделия, которое вальцуют с помощью нагревательных валков 52 и направляют далее, неоднородность состава, возникающая в процессе вальцевания, устраняют посредством коррекционного валка 53, что позволяет избежать формования изделия с участками коробления, после чего покоробленные или искривленные участки формуемого изделия корректируют множеством коррекционных валков, которые поочередно оказывают давление на верхнюю и нижнюю стороны за счет соответствующего зазора. Однако в действительности корректировка покоробленных и искривленных участков формуемого изделия в достаточной мере невозможна, из-за чего в отформованном изделии возникают внутренние и остаточные напряжения. Из-за этих внутренних и остаточных напряжений возникают искривления, в частности происходит коробление или скручивание отформованного изделия, которое сопровождается усадкой при старении или расширением и сжатием при изменении температуры, что происходит с изделием после его формования. Это проявляется в особой степени, когда изделие подвергают вторичной переработке, например в случае, когда переработку проводят с горячим прессованием. При этом внутренние и остаточные напряжения вызывают в большей мере, чем ожидалось, искривление отформованного изделия.

(4) Процесс каландрирования необходимо сочетать с серьезной заботой о связанных с ним устройствах, отличных от других литьевых машин, из-за чего возникает проблема, обусловленная тем, что стоимость оборудования резко возрастает в сравнении со стоимостью производственного оборудования для экструзионного формования.

Ниже приведен перечень проблем, которые необходимо разрешить, при осуществлении другого известного способа с использованием оформляющей головки.

(1) Обычно полагают, что прямое формование изделий, включающих в себя большое количество древесной муки с высоким фрикционным сопротивлением, посредством оформляющей головки, предусмотренной у экструдера, сопряжено с затруднениями технологического порядка. С другой стороны, при осуществлении способа экструзионного формования, который предлагается в описании к японской патентной публикации KOKOKU N H3 (1991)-59804, оформляющая головка формует материал в виде трубы, причем форма выпускного отверстия этой оформляющей головки является круглой, а переход от ее выпускного отверстия до выпускного отверстия экструдера относительно короток, благодаря чему в процессе экструзионного формования максимально возможно уменьшается фрикционное сопротивление, что позволяет обеспечить равномерность и быстроту прохождения оформляющей головки при экструзионном формовании полимерного материала. Однако при экструдировании искусственной древесной плиты с помощью Т-образной оформляющей головки для прямого формования широкого профилированного изделия, фрикционное сопротивление древесной муки оказывается высоким, что в значительной мере затрудняет равномерное истечение экструдируемого материала на относительно большом расстоянии внутри оформляющей головки, ширина которой в начале велика, а к концу становится слишком малой.

(2) Поскольку при осуществлении способа экструзионного формования, который предлагается в описании к японской патентной публикации KOKOKU N H3 (1991)-59804, после ввода разогнутого отформованного изделия между нагревательными валками для его обжима участки коробления этого разогнутого отформованного изделия под действием напряжений стремятся вновь принять форму трубы, такие участки коробления необходимо устранить с помощью коррекционного валка, вследствие чего корректирование участков коробления у этого формуемого изделия в достаточной мере, как это происходит в вышеописанном случае каландрирования, на практике оказывается невозможным, что приводит к возникновению в отформованном изделии внутренних и остаточных напряжений. Более того, внутренние и остаточные напряжения вызывают искривление, в частности коробление и скручивание, которое сопровождает изменения при старении и, кроме того, искривление отформованного изделия в большей степени, чем ожидалось, когда это отформованное изделие подвергают переработке прессованием с применением метода горячего прессования.

(3) При осуществлении способа экструзионного формования, предлагаемого в описании к японской патентной публикации KOKOKU N H3 (1991)-59804, предусмотрена необходимость устранения участков коробления, которые обусловлены возникновением усилий, направленных на принятие формуемым изделием своей первоначальной, трубоподобной формы, не путем соответствующей модификации способа экструзионного формования, а с помощью коррекционного валка, как это упомянуто в разделе (2), что приводит к резкому удорожанию оборудования в сравнении со стоимостью обычного технологического оборудования для экструзионного формования.

(4) Способ экструзионного формования, предлагаемый в описании к японской патентной публикации KOKOKU N H3 (1991)-59804, предусмотрен для применения при формовании искусственной древесной плиты, отличной от обычной полимерной пленки и тому подобного. При его осуществлении экструдируемому материалу сообщают форму трубы, после чего трубоподобный материал раскрывают, придавая ему конфигурацию плиты, из-за чего формование изделия в виде толстой плиты сопряжено со значительными затруднениями технологического порядка.

(5) Кроме того, при экструдировании искусственной древесной плиты 12-миллиметровой толщины или тому подобного изделия с применением Т-образной оформляющей головки условия истечения формуемого материала в такой оформляющей головке ухудшаются, из-за чего плотность формуемой плиты оказывается неоднородной, и в конечном счете поверхность формуемой плиты может стать волнистой или же ее форма может изменяться и она может приобрести неопределенную конфигурацию, вследствие чего свойственная такой технологии проблема состоит в том, что у продукции отсутствует товарный вид.

(6) Более того, при экструдировании искусственной древесной плиты с применением Т-образной оформляющей головки из-за обугливания древесной муки в формуемом материале под действием нагревателей оформляющей головки формуемый материал загрязняется коричневыми включениями, вследствие чего проблема данной технологии состоит и во внешнем виде продукции, и в ухудшении ударопрочности материала и тому подобных свойств.

Для разрешения вышеупомянутых проблем целями настоящего изобретения являются создание искусственной древесной муки, которая характеризуется своей улучшенной способностью диспергироваться при ее смешении в растворителе или растворе, в частности в красочном растворе или растворе для нанесения покрытий, которая не выпадает в осадок и не коагулируется в красочном растворе, которая способна устойчиво удерживать полимерный материал в фиксированном термо- и химически стабильном состоянии на своих частицах; искусственной древесной муки с улучшенной подвижностью, благодаря которой сохраняется постоянство свойств смешения и диспергирования этой искусственной древесной муки и полимерного материала; разработка способа и создание устройства для получения этой искусственной древесной муки; и, кроме того, искусственной древесной плиты, включающей в себя вышеупомянутую искусственную древесную муку, поддерживающей в себе необходимое соответствие между древесной мукой и полимером и предотвращающей образование пузырьков и полостей вокруг частиц этой древесной муки, причем толщину этой плиты можно варьировать в широком интервале от тонкой плиты до толстой плиты, сохраняя равномерную и высокую плотность между гранулами древесной муки; а также разработка способа экструзионного формования искусственной древесной плиты.

Особыми целями настоящего изобретения являются создание искусственной древесной плиты, толщина которой составляет 10 мм и более, а также разработка способа экструзионного формования и создание экструдера для его осуществления.

Еще одной целью настоящего изобретения является разработка способа экструзионного формования для изготовления формованием широкой искусственной древесной плиты с небольшими внутренними и остаточными напряжениями, а также создание экструдера для осуществления такого способа.

Для достижения вышеуказанных целей в соответствии с настоящим изобретением получают искусственную древесную муку, влагосодержание которой поддерживают в пределах до 15 вес.%, после чего от 25 до 80 вес.% первого исходного материала, представляющего собой полимерный материал, смешивают с 20-65 вес. % измельченного целлюлозного материала, средний размер частиц которого составляет 20 меш (0,84 мм) или менее, этот смешанный материал подвергают перемешиванию или пластикации до образования геля, пластицированный материал охлаждают, измельчают и подвергают классификации до диаметра частиц 10 мм или менее.

Далее способ получения искусственной древесной муки включает в себя стадии смешения сырого материала с применением смесительных и ударных лопастей, пластикации до образования геля за счет теплоты трения, охлаждения и измельчения пластицированного материала и регулирования размеров частиц измельченного материала в диапазоне до 10 мм или менее.

Более того, устройство для получения искусственной древесной муки включает в себя средства смешения и пластикации в технологическом потоке, снабженные перемешивающими и ударными лопастями для смешения первого исходного материала и пластикации смешанного материала до образования геля за счет теплоты трения, гранулирующие средства с охлаждением, снабженные перемешивающими и измельчающими лопастями для гранулирования перемешанного материала, а также входное и выходное отверстия для охлаждающей воды в рубашке и средства регулирования размера для регулирования диаметра частиц измельченной древесной муки в пределах до 10 мм или менее.

В соответствии с другим аспектом настоящего изобретения изготовляют искусственную древесную плиту, входящую в состав которой вышеупомянутую искусственную древесную муку нагревают, измельчают и нагнетают в оформляющую головку с помощью шнека, выдавливаемый из нее материал охлаждают, одновременно прилагая к нему регулирующее давление, противостоящее давлению выдавливаемого материала, что позволяет поддерживать высокую плотность материала.

Первый способ экструзионного формования искусственной древесной плиты включает в себя по меньшей мере стадии, на которых первый исходный материал смешивают с помощью перемешивающих и ударных лопастей, смешанный материал пластицируют до образования геля за счет теплоты трения, пластицированный материал охлаждают и измельчают, размеры частиц измельченного материала регулируют таким образом, что они составляют 10 мм или менее, получая искусственную древесную муку, искусственную древесную муку с отрегулированными размерами частиц нагревают, измельчают и продавливают под высоким давлением в оформляющую головку с помощью шнека, после чего выдавленный материал охлаждают, одновременно прилагая к нему регулирующее давление, противостоящее давлению выдавливаемого материала, что позволяет поддерживать высокую плотность материала.

Затем второй способ экструзионного формования искусственной древесной плиты включает в себя стадии, на которых второй исходный материал готовят смешением измельченного целлюлозного материала, например древесной муки, в количестве 20 - 75 вес.%, предпочтительнее 30 - 70 вес.%, с полимерным материалом; второй исходный материал нагревают, измельчают и продавливают под большим давлением в оформляющую головку 10 с помощью шнека; и выдавленный материал 79 продавливают под большим давлением в формующий участок 21 оформляющей головки 10, снабженный слоем на внутренней стенке, который выполнен в виде плакировки внутренней стенки из полимерного листового материала 24, в частности из полифторэтилена или тому подобного (в данном описании носит название фторполимера), обладающего превосходными свойствами теплостойкости и низким фрикционным сопротивлением, или покрытием на внутренней стенке из фторполимера, отделку которого можно осуществить до заданной толщины, с постепенным охлаждением на формующем участке 21 в процессе экструдирования.

Кроме того, полимерные материалы, используемые в качестве второго исходного материала, представляют собой термопластичные полимерные формуемые материалы, в частности ПВХ (поливинилхлорид), ПЭ (полиэфир) или ПП (полипропилен), и источниками всех таких полимерных материалов являются пластмассы, рекуперированные из полимерных отходов, или рекуперированные пластические материалы, смешанные с первичными пластмассовыми гранулами в соответствующем соотношении, например 1:1. Соотношение в смеси второго исходного материала и измельченного целлюлозного материала является нижеследующим.

(1) В случае ПП полимерного материала.

Измельченный целлюлозный материал может быть смешан в количестве, находящемся в пределах 75 вес.%, а интервал его смешиваемого количества составляет 20 - 75 вес.%, предпочтительнее 30 - 70 вес.%, более предпочтительно 30 - 65 вес.%.

(2) В случае ПЭ полимерного материала.

Измельченный целлюлозный материал может быть смешан в количестве, находящемся в пределах 75 вес.%, а интервал его смешиваемого количества составляет 20 - 60 вес.%, предпочтительнее 35 - 50 вес.%.

(3) В случае ПВХ полимерного материала.

Интервал смешения древесной муки составляет 30 - 60 вес.%, предпочтительнее 25 - 45 вес.%.

В соответствии с другим способом экструзионного формования искусственной древесной плиты в дополнение к тому, что включает в себя второй способ экструзионного формования, в нем предусмотрены стадии, на которых создают регулируемое усилие, противостоящее усилию выдавливания под большим давлением, которое воздействует на формуемое изделие 29 в процессе выдавливания под большим давлением второго исходного материала с помощью тормозящих средств, причем усилие сопротивления выдавливающему усилию через изделие 29 воздействует на экструдируемый материал 79 в камере формования 22 таким образом, что при этом формуемому материалу 79 на участке формования сообщается высокая плотность.

Кроме того, экструдируемый материал 79 можно продавливать под высоким давлением в формующий участок оформляющей головки 10 за счет нагревания на впускном участке 11 оформляющей головки 10.

Экструдер для формования искусственной древесной плиты в соответствии с настоящим изобретением, включающий в себя экструзионную головку 78 экструдера, который продавливает второй исходный материал с помощью шнека или шнеков после нагревания и измельчения этого второго исходного материала, соединен с оформляющей головкой 10, у которой предусмотрены впускной участок 11 для нагревания экструдируемого материала 79, выходящего из экструзионной головки, и оформляющий участок 21, снабженный формующей камерой 22 для формования экструдируемого материала 79, продавливаемого из впускного участка 11, с заданной толщиной. Более того, на поверхности внутренней стенки оформляющего участка 21 имеется слой, который выполнен из фторполимера или тому подобного материала, а в оформляющей головке предусмотрены охлаждающие средства для охлаждения оформляющей камеры 22.

Помимо того, что экструдер для изготовления вышеупомянутой искусственной древесной плиты снабжен устройством для получения вышеупомянутой искусственной древесной муки, экструзионная головка такого экструдера, который продавливает искусственную древесную муку с помощью шнека или шнеков после нагревания и измельчения искусственной древесной муки, соединена с оформляющей головкой, у которой имеются впускной участок для нагревания экструдируемого материала, выходящего из экструзионной головки, и оформляющий участок, снабженный формующей камерой для формования экструдируемого материала, выдавливаемого из впускного участка 11, заданной толщины, причем на поверхности внутренней стенки этого оформляющего участка предусмотрен слой, который выполнен из фторполимера или тому подобного материала; оформляющая головка снабжена также охлаждающими средствами для охлаждения формующей камеры.

Кроме того, 60 - 75 вес.% древесной муки, которую используют в качестве измельченного целлюлозного материала первого исходного материала, предпочтительнее смешивать с 25-40 вес.% полимерного материала, в частности полипропилена или полиэтилена.

Подобным же образом от 60 до 65 вес.% древесной муки, которую используют в качестве измельченного целлюлозного материала, предпочтительнее смешивать с 35-40 вес.% одного или нескольких полимерных материалов, выбираемых из поликарбоната, нейлона и ПВХ.

В качестве фторполимера, помимо прочего, можно использовать политетрафторэтилен (Teflon TFE; TM фирма "Дюпон Лтд."), фторэтиленпропиленовый сополимер (Teflon FEP), политрифторэтиленхлорид (Teflon CTFE), полифторвинилиден (Teflon VdF).

Кроме того, благодаря простоте внесения изменений и простоте в технологическом отношении для нанесения покрытии на поверхность внутренней стенки формующей камеры 22 и поверхность направляющей пластины предпочтительнее применять способ, включающий в себя стадии плакирования листовым материалом 24, который получают нанесением покрытия из фторполимерного слоя на стеклоткань, что позволяет достичь превосходной прочности. Вместо стеклоткани можно применять нетканый текстильный материал из стеклянного волокна.

Далее, хотя внутренний слой на поверхности стенки формующей камеры 22 можно формовать на поверхностях внутренней стенки этой формующей камеры 22, обращенных к верхней и нижней сторонам формуемого изделия, фторполимерным листовым материалом желательно плакировать всю поверхность внутренней стенки формующей камеры 22.

Внутри оформляющей головки 10 в качестве охлаждающих средств для охлаждения формующей камеры 22 предусмотрены, кроме того, охлаждающие трубки 25 для циркуляции в них охлаждающей воды, проходящие вокруг формующей камеры 22, причем в предпочтительном варианте охлаждающие трубки 25 размещены таким образом, чтобы расстояние между этими трубками 25 постепенно уменьшалось в направлении, в котором проходят оформляющий участок 21. Однако рамки настоящего изобретения такой конструкцией не ограничиваются.

Кроме того, для приложения регулируемого усилия, противостоящего усилию выдавливания формуемого изделия, которое выдавливается из оформляющей головки, могут быть предусмотрены тормозящие средства.

Когда в соответствии с настоящим изобретением нагретое состояние экструдируемого материала 79 во впускном участке 11 поддерживают его подогревом с целью сохранить текучесть и его соответствующее пластицированное состояние в том случае, если предусмотрена направляющая пластина 15, эта направляющая пластина 15 предотвращает изменение молекулярной ориентации экструдируемого материала 79, находящегося во впускном участке 11, вызываемое той причиной, что коэффициенты линейного расширения в конечной части и центральной части в направлении движения оказываются разными и зависят от конкретно используемого исходного материала, обеспечивая однородность линейного расширения в сочетании с регулируемой молекулярной ориентацией, поэтому экструдируемый материал 79 равномерно поступает в формующую камеру 22 оформляющего участка 21, благодаря чему плотность экструдируемого материала оказывается однородной. Поверхность внутренней стенки формующей камеры 22 снабжена внутренним слоем, выполненным из фторполимера с небольшим коэффициентом трения, благодаря чему измельченный целлюлозный материал в экструдируемом материале 79 истекает равномерно, не встречая большого сопротивления, что позволяет достичь равномерности экструдирования в сочетании с высокой плотностью. В процессе экструдирования через формующую камеру 22 экструдируемый материал 79 медленно охлаждается охлаждающей средой, в частности водой или маслом, до нормальной температуры или до 60 - 90oC, в результате чего формуется изделие 29. Поскольку коэффициент теплопроводности фторполимера ниже коэффициента теплопроводности металлов, а его теплостойкость оказывается исключительно высокой, экструдируемый материал 79 медленно охлаждается, вследствие чего деформация, вызываемая охлаждением сводится к минимальной, что позволяет формовать искусственную древесную плиту, которая соответствует изделию 29, с минимальной деформацией и однородной и высокой плотностью.

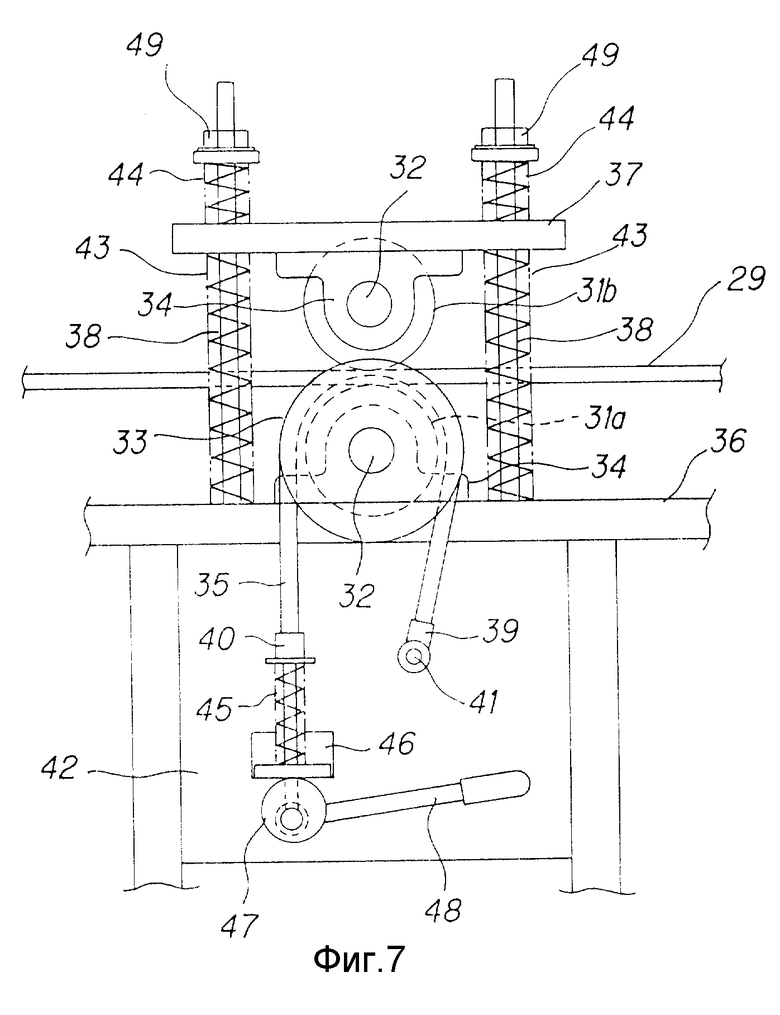

Более того, в соответствии с настоящим изобретением контрольное усилие, направленное против усилия выдавливания из экструдера, воздействует на изделие 29 через тормозящие средства 30, причем тормозящее усилие, противодействующее усилию выдавливания, передается через изделие 29 экструдируемому материалу 79 в формующей камере 22. Так, например, с использованием пары роликов 31a и 31b для сдавливания и захвата изделия 29, удержание верхней и нижней его поверхностей обеспечивается фрикционным элементом, который плотно прижимается к цилиндру 33, предусмотренному с одного конца пары валков 31a и 31b, благодаря чему удается регулировать вращение валков 31a и 31b за счет усилия выдавливания изделия 29, что обеспечивает возможность воздействия на изделие 29 валками 31a и 31b с регулирующим усилием, противодействующим усилию выдавливания.

Затем регулирующее усилие через изделие 29 передает усилие сопротивления экструдируемому материалу 79 на оформляющем участке 21 и на впускном участке 11, противодействуя усилию выдавливания материала 79, которое этот последний получает от экструдера в формующей камере 22, благодаря чему достигаются более равномерная и высокая плотность по всей массе материала 79. Таким образом обеспечиваются дополнительные однородность и высокая плотность формуемой искусственной древесной плиты, включающей в себя большое количество измельченного целлюлозного материала.

Цели и достоинства настоящего изобретения станут очевидными из нижеследующего подробного описания предпочтительных вариантов его осуществления в сочетании с прилагаемыми чертежами, на которых идентичные элементы обозначены идентичными позициями и где:

на фиг.1 в частичном разрезе представлен вид спереди смесителя (средства смешения и пластикации), применяемого в варианте практического воплощения настоящего изобретения;

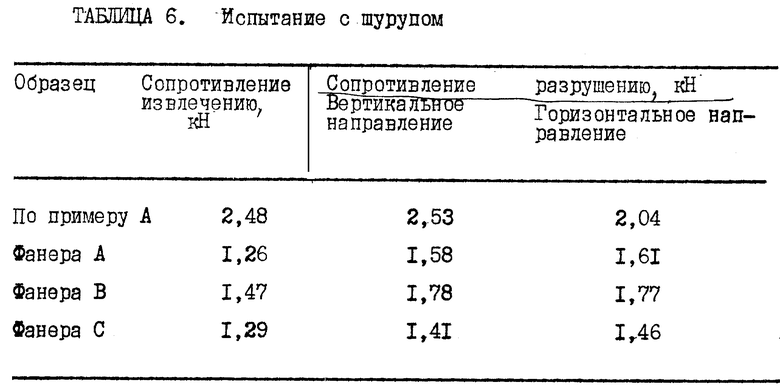

на фиг. 2 в частичном разрезе представлен вид спереди охлаждаемого смесителя (средства гранулирования с охлаждением), применяемого в варианте практического воплощения настоящего изобретения;

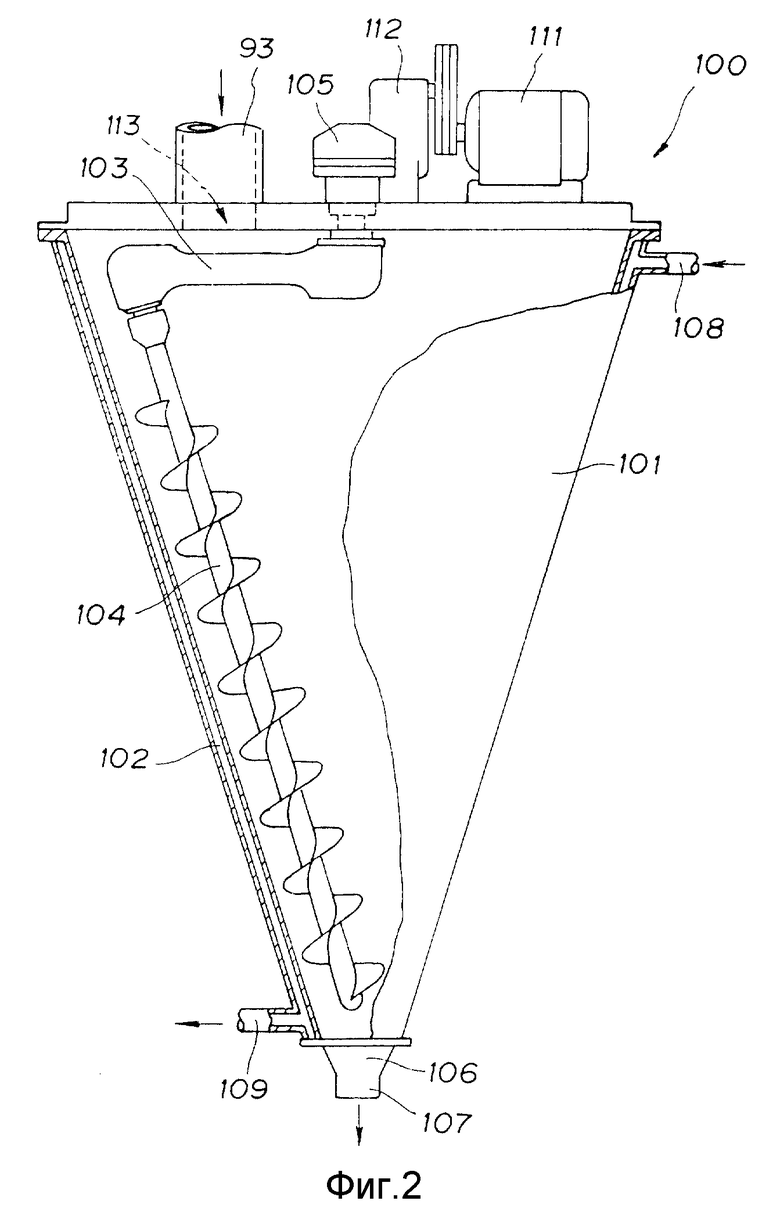

на фиг.3 с частичным разрезом представлено аксонометрическое изображение ножевой мельницы (средства регулирования размеров), применяемой в варианте практического воплощения настоящего изобретения;

на фиг.4 в частичном разрезе представлен вид спереди экструдера, применяемого в варианте практического воплощения настоящего изобретения;

на фиг. 5 в частичном вертикальном разрезе представлен вид спереди оформляющей головки и тормозящих средств, применяемых в варианте практического воплощения настоящего изобретения;

на фиг.6 в частичном разрезе представлен вид спереди оформляющей головки и тормозящих средств, применяемых в варианте практического воплощения настоящего изобретения;

на фиг.7 представлен вид спереди детали тормозящих средств, применяемых в варианте практического воплощения настоящего изобретения;

на фиг.8 (a) и (b) в частичном разрезе представлены изображения другого варианта в соответствии с настоящим изобретением;

на фиг. 9 в частичном разрезе представлен вид спереди оформляющей головки, применяемой в варианте фиг.8 (a) и (b);

на фиг. 10 представлено вертикальное сечение по линии J-J варианта, приведенного на фиг.9;

на фиг. 11 приведен вертикальный разрез по линии K-K варианта, показанного на фиг.9;

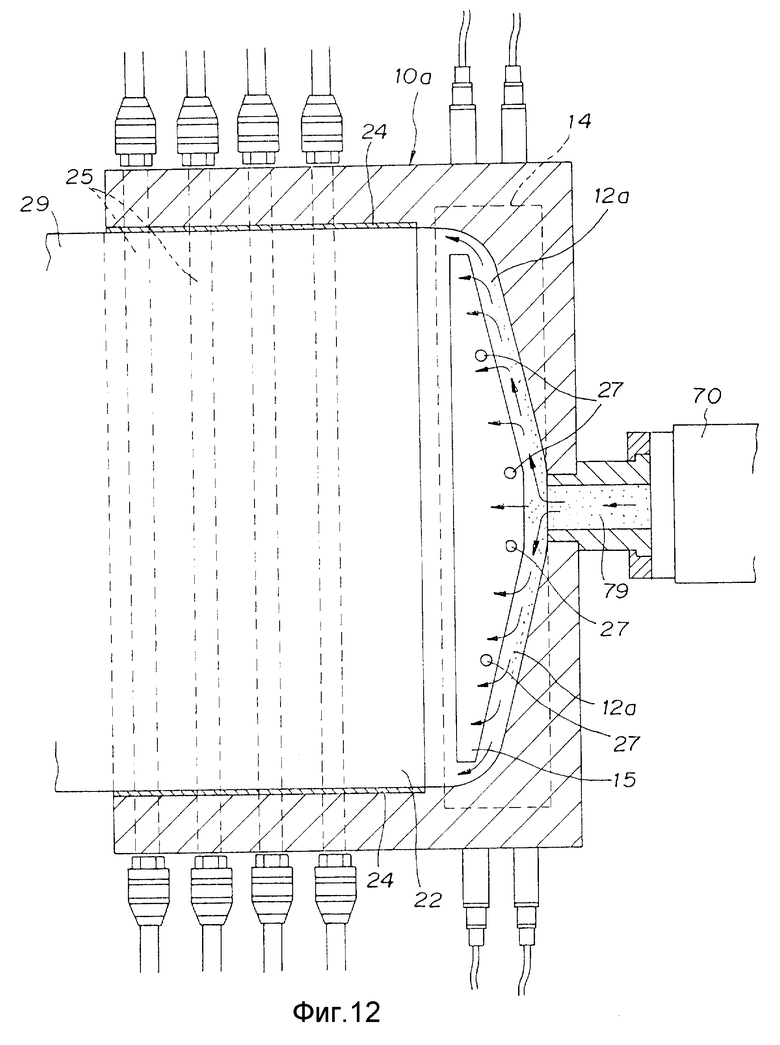

на фиг. 12 в частичном разрезе представлен вид сверху оформляющей головки, применяемой в другом варианте воплощения настоящего изобретения;

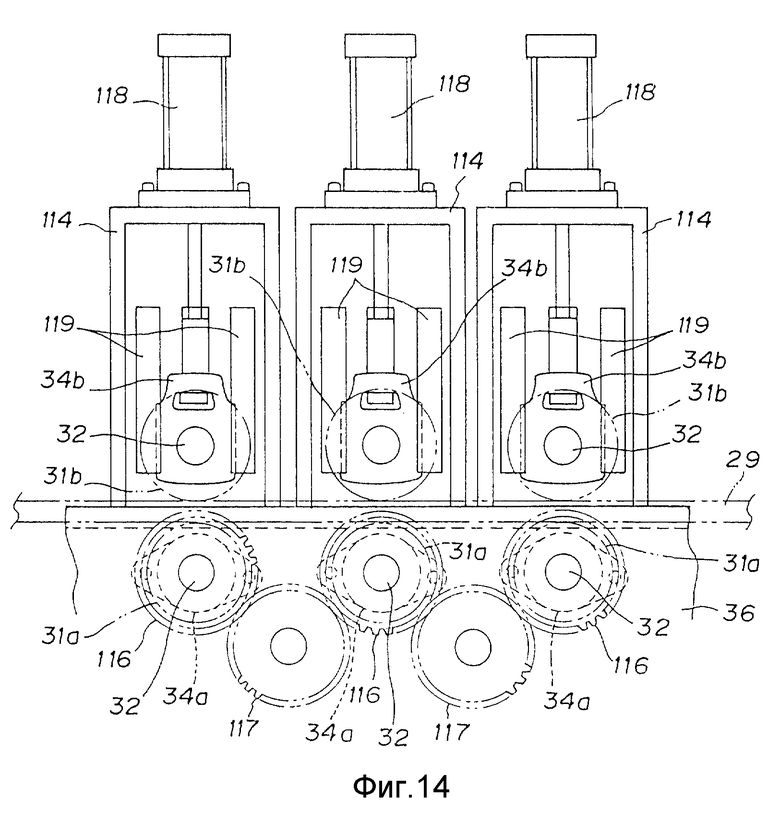

на фиг.13 в частичном разрезе представлен вид сверху тормозящих средств, применяемых в другом варианте воплощения настоящего изобретения;

на фиг. 14 представлено вертикальное сечение по линии N-N варианта, показанного на фиг.13;

на фиг. 15 представлен вид спереди устройства, которое иллюстрирует известный способ каландрирования;

на фиг. 16 (a) показан вид спереди, иллюстрирующий известный способ экструзионного формования, а на фиг. 16 (b) представлено схематическое изображение состояния формуемого изделия, а именно: трубообразная форма и разогнутый вид формуемого изделия в соответствии с известным способом экструзионного формования.

На фиг. 1 позицией 80 обозначены средства непрерывного смешения и пластикации для приготовления "пластицированного материала" путем смешения и пластикации исходных материалов, на которое в дальнейшем для удобства ссылаются как на "смеситель".

У корпуса смесителя 81 имеется кожух емкостью 300 л цилиндрической формы, который снабжен размещенным в его верхней части отверстием. Это отверстие служит загрузочным люком 94 для подачи исходных материалов в корпус смесители 81 и снабжено верхней крышкой 82, которую можно открывать и закрывать. Верхняя крышка 82 соединена с газоотводной трубкой 95 для удаления больших количеств отходящих водяного пара или древесного газообразного уксуса, который выделяет древесная мука внутри корпуса смесителя 81. Кроме того, сбоку и возле днища корпуса смесителя 81 предусмотрено наличие выпускного отверстия 88, у которого имеется крышка 39, находящаяся на конце стержня цилиндра 91, приспособленная для открывания и закрывания выпускного отверстия 88 в соответствии с работой цилиндра 91. Кроме того, выпускное отверстие 88 сообщается с выпускным патрубком 93.

Вал 83 размещен в центре поверхности днища корпуса смесителя 81 и проходит от нее вверх, опираясь на не представленные на чертежах средства привода во вращательное движение, включающие в себя электромотор постоянного тока мощностью 37 кВт, позволяющий вращать вал с максимальной скоростью 820 об/мин. Вал 83 оборудован скребком 84 и перемешивающими и ударными лопастями 85, 86 и 87, которые смонтированы последовательно в направлении от днища и закреплены зажимной гайкой 92, навинченной на конец вала 83. Хотя в данном варианте исполнения формы перемешивающих и ударных лопастей 85, 86 и 87 характеризуются двухлопастной конфигурацией, симметричной относительно центра вала 83, этой конкретной конфигурацией они не ограничиваются. Как показано на фиг.1, в данном варианте исполнения предусмотрено три пары перемешивающих и ударных лопастей, включающих в себя в общей сложности шесть лопастей, которые размещены в вертикальной проекции под равными углами (60o), которые делят 360o окружности на шесть равных частей. Кроме того, даже в случае использования множества перемешивающих и ударных лопастей, отличных от упомянутых трех пар, в предпочтительном варианте их следует размещать таким образом, чтобы они были сориентированы относительно друг друга под равными углами, делящими 360o окружности на равные части, что позволяет эффективно перемешивать исходные материалы.

Скребок 84 вращается со слабым скольжением о поверхность днища корпуса смесителя 81 и соскребает пластицированные исходные материалы, не оставляя их на поверхности днища этого смесителя 81 и обеспечивая циркуляцию исходных материалов.

Исходные материалы, которые включают в себя древесную муку, подают через загрузочное отверстие 94 после открывания верхней крышки, причем они состоят из измельченного целлюлозного материала, полимерного материала и таких агентов, как мочевина, карбонат кальция, окись титана или пигменты.

Добавление карбоната кальция позволяет обеспечить стабильность соответствующих размеров искусственной древесной плиты настоящего изобретения и заметно содействует уменьшению расширения и сжатия в соответствии с колебаниями температуры, благодаря чему предотвращается деформация формованных изделий в процессе экструзионного формования. Кроме того, достоинством карбоната кальция является низкая стоимость.

Добавление двуокиси титана сообщает соответствующее свойство подвижности и диспергируемости в растворе и заметно содействует уменьшению расширения и сжатия при температурных колебаниях.

В качестве полимерного материала можно использовать один из следующих проектов или их сочетание: ПВХ (поливинилхлорид), ПЭ (полиэфир), ПП (полипропилен), ПК (поликарбонат) и нейлон, которые рекуперируют непосредственно из вышеупомянутых выбрасываемых в отход формованных полимерных изделий в качестве исходного материала. По другому варианту этот сырой полимерный материал рекуперируют из полимерных изделий, включая сюда полимерные пленочные покрытия на них, причем такие полимерные изделия измельчают на мелкие кусочки, после чего такие мелкие кусочки подвергают дальнейшему измельчению с целью отделить их полимерное пленочное покрытие посредством эффекта компрессионного дробления, дробленые кусочки подвергают прессованию и измельчению за счет компрессионных ударных нагрузок при вибрации с малой амплитудой, и в таком процессе постоянно удаляют кусочки полимерного пленочного покрытия, отделяемые под действием давления измельчения.

Более того, в качестве исходного полимерного материала можно использовать полимерный материал, который возвращается в виде вторичного полимерного материала, утилизируемого из отходов производства термопластичных формованных изделий, в котором применяют первичные термопластичные полимерные материалы или в котором используют смеси утилизируемых полимерных материалов с первичными термопластичными полимерными материалами в соответствующем соотношении, например 1:1.

Количественный интервал, в котором древесная мука способна желатинизировать каждый из полимерных материалов в качестве первого исходного материала, приведен ниже.

В случае ПП количество древесной муки составляет 35 - 75 вес.%, а количество ПП - 25 - 65 вес.%, предпочтительнее 60 - 75 вес,% древесной муки и 25 - 40 вес.% ПП.

В случае ПЭ интервал варьирования количества древесной муки тот же самый, что и для случая с ПП.

В случае ПК количество древесной муки составляет 40 - 70 вес.%, тогда как количество ПК равно 30 - 60 вес.%, предпочтительнее 60 - 65 вес.% древесной муки и 35 - 40 вес.% ПП, а более предпочтительное соотношение составляет 64 вес.% древесной муки на 36 вес.% ПК.

В случае ПВХ количество древесной муки составляет 35 - 65 вес.%, тогда как количество ПВХ равно 35 - 70 вес.%, предпочтительнее 45 - 55 вес.% древесной муки и 45 - 55 вес.% ПВХ.

В случае нейлона интервал варьирования количества древесной муки тот же самый, что и для случая с ПК.

На фиг. 2 позицией 100 обозначены средства гранулирования с охлаждением для приготовления "гранулированной древесной муки" путем смешения и перемешивания пластицируемого материала, описанного выше, которые в данном варианте исполнения называются "охлаждаемым смесителем".

Корпус смесителя 101 представляет собой резервуар, который выполнен в форме перевернутого конуса и снабжен верхним боковым отверстием. С другой стороны, на конце корпуса смесителя 101 предусмотрено разгрузочное отверстие 107, в котором предусмотрен затвор 106, который позволяет открывать и закрывать разгрузочное отверстие 107. Вокруг боковой поверхности смесителя 101 имеется рубашка 102, в которую охлаждающая вода подается по патрубку для подачи воды 108 и из которой она отводится по выпускному патрубку 109, причем при охлаждении температура исходного материала в охлаждаемом смесителе поддерживается на уровне, который близок к точке плавления полимерного материала. Кроме того, предусмотрен не показанный на чертеже отводной патрубок для отходящего водяного пара или газообразного древесного уксуса, выделяющегося в охлаждаемом смесителе 100, сообщающийся с пространством охлаждаемого смесителя 100 через верхнюю стенку корпуса 101 этого охлаждаемого смесителя.

В центре верхней стенки корпуса 101 охлаждаемого смесителя смонтирован рычаг 103. Этот рычаг 103 установлен аксиально и проходит горизонтально внутри корпуса 101 охлаждаемого смесителя с приводом от электромотора 111 через редуктор 112, обеспечивающем его вращение со скоростью 3 об/мин. Вращающийся вал рычага 103 представляет собой полый вал, внутри которого имеется другой вал, вращающийся независимо от вала рычага 103 и соединенный с выходным валом электромотора 105. С другой стороны, на конце рычага 103 смонтирована перемешивающая и измельчающая пластина 104, которая в данном варианте выполнена спирально, в форме шнека, и ось вращения которой проходит до нижнего конца корпуса 101 охлаждаемого смесителя вдоль его боковой стенки и практически параллельно этой последней. Перемешивающая и измельчающая пластина 104 соединена с вращающимся валом, который соединен с выходным валом электромотора 105 посредством механизма передачи вращательного движения, состоящего из шестерен или тому подобных элементов, предусмотренных внутри рычага 103, и который приводится во вращение со скоростью 90 об/мин.

Кроме того, на верхней стенке корпуса 101 охлаждаемого смесителя предусмотрено загрузочное отверстие 113, с которым соединен выпускной патрубок 93 смесителя 80.

Перемешанный или пластицированный материал, приготовленный в смесителе 80, по отводному патрубку 93 направляют из загрузочного отверстия 113 охлаждаемого смесителя 100 в корпус 101 охлаждаемого смесителя. Перемешивающая и измельчающая пластина 104 приводится во вращение от электромотора 105 со скоростью 90 об/мин, в то время как рычаг 103 приводится во вращение усилием электромотора 111, скорость вращения которого снижается редуктором 112, в горизонтальном положении со скоростью 3 об./мин, вследствие чего перемешивающая и измельчающая пластина 104 вращается, образуя коническую фигуру вдоль поверхности внутренней стенки корпуса 101 охлаждаемого смесителя, обеспечивая, таким образом, перемешивание пластицированного материала внутри охлаждаемого смесителя 100. Пластицированный материал охлаждается на поверхности внутренней стенки корпуса 101 охлаждаемого смесителя охлаждающей водой внутри рубашки 102, благодаря чему образуется "гранулированная древесная мука", причем диаметр ее частиц за счет гранулирования становится равным 25 мм или менее. После этого гранулированную древесную муку выгружают через разгрузочное отверстие 107, открываемое затвором 106.

Кроме того, пластицированный материал, который охлаждается в охлаждаемом смесителе 100, предпочтительнее охлаждать до точки замерзания, то есть до температуры ниже точки плавления полимерного материала, входящего в состав исходного материала, однако понижать температуру до уровня, который ниже его точки плавления, нет необходимости, поскольку в него при перемешивании вводят древесную муку, и этого может быть вполне достаточно для охлаждения до температуры, при которой возможна на практике выгрузка гранулированной древесной муки через разгрузочное отверстие 107, то есть до уровня, который на 10oC выше точки плавления полимерного материала, входящего в состав исходного материала.

Так, например, в случае использования ПП в качестве полимерного материала температура плавления этого ПП составляет 165oC, вследствие чего пластицированный материал, который находится в желатинизированном состоянии, охлаждают до температурного интервала от 90 до 100oC в течение приблизительно от 10 до 15 мин после загрузки в охлаждаемый смеситель 100, эффективно осуществляя процесс гранулирования с охлаждением в охлаждаемом смесителе. Что касается охлаждающей воды, циркулирующей внутри рубашки 102, то температура воды, поступающей из питающего водопровода 108, составляет 30oC, тогда как температура воды, отводимой по выпускному патрубку 109, равна 40oC.

Кроме того, охлаждаемые гранулирующие средства настоящего изобретения не ограничиваются таким устройством, как охлаждаемый смеситель, поскольку могут быть использованы и другие устройства, которые снабжены перемешивающей пластиной для перемешивания пластицированного материала внутри корпуса смесителя и рубашкой вокруг боковой стенки корпуса этого смесителя, как это указано выше, обеспечивающей охлаждение пластицированного материала внутри корпуса смесителя посредством охлаждающей воды, которая циркулирует внутри такой рубашки.

Кроме того, полагают, что пластицированный материал, образующийся в смесителе 80, может быть охлажден просто перемешиванием внутри обычного смесителя, не имеющего рубашки 102, однако в этом случае даже при возможности охлаждения до температуры, которая на 10oC превышает температуру плавления полимерного материала, входящего в состав пластицированного материала, само охлаждение отнимает примерно 30 мин, вследствие чего гранулированную древесную муку было бы желательно готовить с помощью таких средств гранулирования с охлаждением, как упомянутые выше для данного варианта воплощения.

Размеры частиц гранулированной древесной муки, приготовленной с помощью средств гранулирования с охлаждением, регулируют в интервале до 10 мм или меньше, получая, таким образом, "искусственную древесную муку".

На фиг.3 позицией 120 обозначены средства регулирования размеров частиц гранулированной древесной муки, которые в данном варианте воплощения носят название "ножевой мельницы".

В корпусе 121 ножевой мельницы предусмотрен резервуар цилиндрической формы, который снабжен находящимся на его верхней стороне отверстием 122. Отверстие 122 представляет собой загрузочный люк 123 для подачи гранулированной древесной муки в корпус ножевой мельницы 121, снабженный крышкой 122, которая его может открывать и закрывать.

Кроме того, на поверхности днища корпуса ножевой мельницы 121 предусмотрен опорный корпус для ножей 124, который с помощью не показанного на чертеже средства привода во вращение может вращаться в горизонтальном положении и на котором смонтировано три роторных ножа 125, проходящих вертикально и размещенных вокруг его внешней поверхности таким образом, что между ними в направлении вращения опорного корпуса для ножей 124 образуются равные углы в 120oC, а их режущие кромки образуют одинаковые кривые вращения. Более того, на корпусе ножевой мельницы 121 неподвижно смонтированы два ножа 126, которые размещены практически симметрично относительно кривой вращения роторных ножей 125 и которые отстоят от кривой вращения роторных ножей 125 таким образом, что при этом между ними и этой кривой остается незначительный зазор. Необходимо также отметить, что два неподвижных ножа 126 и опорный корпус для ножей 124 с роторными ножами 125 делят корпус ножевой мельницы 121 на две зоны, одной из которых служит загрузочная камера 127, а другой - камера регулирования размеров частиц 128. Загрузочное отверстие, наличие которого предусмотрено в крышке 122, сообщается с загрузочной камерой 127. Кроме того, существует простая возможность регулировать зазоры между двумя неподвижными ножами 126 и роторными ножами 125, что позволяет регулировать размеры частиц гранулированной древесной муки, доводя их до желаемых. Кроме того, камера регулирования размеров частиц 128 разделена между двумя неподвижными ножами 126 вокруг кривой вращения роторных ножей 125 с помощью сита 129. В данном варианте исполнения сито 129 изготовлено из сетки, через ячейки которой могут проходить гранулы "искусственной древесной муки", размеры которых отрегулированы в интервале примерно 8 мм. Помимо этого, с нижней стороны камеры регулирования размеров частиц 128 в корпусе ножевой мельницы 121 предусмотрено разгрузочное отверстие 131 для выгрузки из ножевой мельницы 120 гранул регулируемого размера.

После загрузки в вышеупомянутую ножевую мельницу 120 через загрузочное отверстие 123 в крышке 122 гранулированной древесной муки, приготовленной в охлаждаемом смесителе 100, с помощью средств привода во вращение, которые на чертеже не показаны, опорный корпус для ножей 124 приводят во вращение, что обеспечивает возможность регулирования размеров частиц гранулированной древесной муки в интервале от 0,1 до 8 мм между роторными ножами 125, предусмотренными на опорном корпусе для ножей 124, и неподвижными ножами 126, благодаря чему в качестве первого исходного материала образуется искусственная древесная мука. Это позволяет, таким образом, получать искусственную древесную муку, которая обладает соответствующей подвижностью, обеспечивающей постоянство свойств смешения и диспергирования между полимерным материалом и этой древесной мукой, то есть дает возможность постоянно удерживать полимерный материал в фиксированном состоянии на частицах термически и химически стойкой древесной муки, что не зависит от протекающих химических реакций и адгезии в сочетании с процессами конденсации и восстановления. Затем искусственная древесная мука проходит через сетку сита 129, предусмотренную в камере регулирования размеров частиц 128, выгружается через разгрузочное отверстие 131 и направляется в экструдер 70 для последующего процесса.

На фиг. 4 позицией 70 обозначен одношнековый экструдер. Обычно типичные экструдеры снабжены одним или несколькими размещенными в нем шнеками. Экструдеры как правило грубо разделяют на два класса, а именно: одношнекового типа и многошнекового типа, причем среди них имеются различные видоизмененные и комбинированные варианты. Для воплощения настоящего изобретения могут бить использованы любые из таких экструдеров.

Экструдер 71 является устройством одношнекового типа, который приводится от не показанного на чертеже электромотора через редуктор 72 и вращается внутри цилиндра 74. С помощью вращающегося шнека 71 измельченный целлюлозный материал и полимерный материал для второго исходного материала, поступающие из бункера 73, подвергаются пластикации и проталкиваются к передней части шнека 71. На внешней поверхности цилиндра 74 предусмотрены ленточные нагреватели 75 для нагрева измельченного целлюлозного материала и полимерного материала, благодаря чему измельченный целлюлозный материал и полимерный материал постепенно плавятся, одновременно поступательно перемещаясь по канавке шнека 71, и перемешиваются или пластицируются, продавливая пластицированный материал в качестве экструдируемого материала через сетку 76 и мундштук 77 из экструзионной головки 78 мундштука 77 в оформляющую головку 10.

Исходными материалами, направляемыми в бункер 73, являются измельченный, целлюлозный материал и полимерный материал в качестве второго исходного материала. Древесная мука образует, особенно в исходных материалах, тонкодисперсный материал, размеры частиц которого находятся в интервале 50 - 300 меш (0,297-0,050 мм), предпочтительнее 60 (минимум, 0,250 мм) - 150 меш (максимум, 0,069 мм), что позволяет добиться хорошего соответствия полимерному материалу и уменьшить фрикционное сопротивление древесной муки в процессе экструзионного формования, благодаря чему предотвращаются износ и повреждение экструдера. Влагосодержание древесной муки поддерживают в пределах 15 вес. %, предпочтительнее в пределах 11 вес.%, а более предпочтительно в интервале 3 - 5 вес.%, что дает возможность удаления газообразного древесного уксуса, выделяющегося в процессе формования, и избежать образования водяного пара и пузырьков, предотвращая загрубление поверхности изделия.

С целью дальнейшего улучшения свойств древесной муки можно использовать другой способ приготовления древесной муки, при осуществлении которого такой материал, как древесную щепу или тому подобное погружают или добавляют в мочевиновый полимерный клей и отверждают нагреванием, после чего отвержденный материал измельчают до образования порошка, диаметр частиц которого находится в интервале 50 - 300 меш (0,297-0,050 мм). В соответствии с таким способом приготовления древесной муки газообразный древесный уксус, выделяемый древесной мукой, быстро удаляют нейтрализующими и испарительными действиями, производимыми в процессе термического отверждения, в особенности в сочетании с нейтрализацией в мочевиновом полимерном клее, а затем вокруг частиц древесной муки образуется слой отвержденного клея, что дает возможность эффективно предотвратить повышение влагосодержания, благодаря чему повышается способность частиц древесной муки к скольжению и особенно снижается фрикционное сопротивление в процессе экструзионного формования.

В качестве полимерного материала можно использовать один из следующих продуктов или их сочетание: ПВХ (поливинилхлорид), ПЭ (полиэфир), ПП (полипропилен) и тому подобное, которые рекуперируют непосредственно из вышеупомянутых выбрасываемых в отход формованных полимерных изделий в качестве исходного материала. По другому варианту этот сырой полимерный материал рекуперируют из полимерных изделий, включая сюда полимерные пленочные покрытия на них, причем такие полимерные изделия измельчают на мелкие кусочки, после чего такие мелкие кусочки подвергают дальнейшему измельчению с целью отделить их полимерное пленочное покрытие посредством эффекта компрессионного дробления, дробленые кусочки подвергают прессованию и измельчению за счет компрессионных ударных нагрузок при вибрации с малой амплитудой, и в таком процессе постоянно удаляют кусочки полимерного пленочного покрытия, отделяемые под действием давления измельчения.

В случае использования ПП в качестве полимерного материала древесную муку в процессе смешения можно использовать в количествах до 75 вес.%. Количество древесной муки, приемлемое для смешения с полимерным материалом, составляет 20 - 75 вес.%, предпочтительнее 30 - 70 вес.%.

Подмешиваемое количество древесной муки определяют в соответствии с определяющими свойствами, в частности свойствами износостойкости и тому подобными. В соответствии с настоящим изобретением количество подмешиваемой древесной муки может быть обильным, поскольку устранены различные нежелательные эффекты, проявляющиеся в процессе формования.

В случае ПЭ количество используемой для смешения древесной муки может достигать 60 вес.%, однако предпочтительный интервал для смешения составляет 20 - 60 вес.%.

В случае ПВХ количество вводимой при смешении древесной смолы составляет 30 - 60 вес.%, предпочтительнее 45 вес.%.

Более того, в процессе экструзионного формования в вышеупомянутый энструдер можно вводить полимерный материал, который возвращается в виде вторичного полимерного материала, утилизируемого из отходов производства термопластичных формованных изделий, или первичный термопластичный полимерный материал, или утилизируемый полимерный материал, смешанный с первичным термопластичным полимерным материалом в соответствующем соотношении, например 1:1.

Помимо этого, в зависимости от конечной цели применения для окраски изделий можно добавлять пигменты.

В дополнение к вышеизложенному следует отметить, что когда искусственную древесную муку, приспособленную для использования согласно настоящему изобретению, направляют в бункер 73 экструдера 70, дополнительно повышается соответствие этой древесной муки и полимерного материала, что дает возможность уменьшить фрикционное сопротивление древесной муки, благодаря чему образуется соответствующий пластицированный материал.

Представленный на фиг.9 мундштук 17 снабжен впускным отверстием 18, из которого экструдируемый материал 79, пластицированный в экструдере 70, переходит в экструзионную головку 19, после чего экструдируемый материал 79 поступает в оформляющую головку 10a, которая описана ниже. Кроме того, у мундштука 17 на конце этого последнего имеется выступающий участок прямоугольного сечения. Экструзионной головке 19 сообщают форму удлиненного прямоугольника, ширина которого составляет 50 мм, а высота равна 12 мм, тогда как на конце выступающего участка толщина составляет 8 мм (см. фиг.10). Впускному отверстию 18 придают круглую форму; это отверстие переходит в соединительное отверстие с постепенным изменением формы поперечного сечения в направлении экструзионной головки 19. Кроме того, размеры впускного отверстия 18 идентичны размерам выпускного отверстия экструдера 70, которое характеризуется круглым сечением. С другой стороны, в предпочтительном варианте ширина прямоугольной экструзионной головки 19 должна быть равна диаметру впускного отверстия 18, а его высота должна быть равной высоте формующей камеры 22 оформляющей головки 10a, которая описана ниже.

Кроме того, в зависимости от размеров экструдера 70 мундштук 17 может характеризоваться различными размерами, например в том случае, когда диаметр впускного отверстия 18 составляет 150 мм, у экструзионной головки 19 прямоугольного сечения ширина может быть равной 150 мм, а высота - 12 мм, то есть равной высоте формующей камеры 22.

Задний конец мундштука 17 закреплен на поверхности конца сеточного участка 16, который снабжен сеткой 76, с помощью такого крепежного средства, как болт или тому подобное, посредством арматуры 28, которая блокирует мундштук 17, охватывая его, благодаря чему впускное отверстие 18 мундштука 17 сочетается с выпускным отверстием сеточного участка 16 экструдера 70. С другой стороны, практически в центре поверхности заднего конца оформляющей головки 10a предусмотрен вогнутый участок прямоугольного поперечного сечения, в который входит выступающий участок прямоугольного поперечного сечения на конце мундштука 17, благодаря чему обеспечивается сочетание экструзионной головки 19 с ее охватывающим впускным отверстием 12a оформляющей головки 10a.

Кроме того, в соответствии с данным вариантом внутри стенки, окружающей участок с соединительным отверстием мундштука 17, размещен нагреватель.

Экструдируемый материал 79, выдавливаемый из выпускного отверстия сеточного участка 16 экструдера 70, поступает во впускное отверстие 18 мундштука 17 и из экструзионной головки через соединительное отверстие поступает во впускное отверстие 12 оформляющей головки 10a, оставаясь горячим благодаря подогреву. Хотя поперечное сечение этого соединительного отверстия в направлении от впускного отверстия 18 к экструзионной головке 19 изменяется и оно довольно быстро сужается, это изменение касается только высоты, благодаря чему соответствующее состояние истечения экструдируемого материала 79 не усложняется. Кроме того, впускное отверстие экструзионной головки 19 больше впускных отверстий обычных головок, что позволяет подавать более значительные количества расплавленной искусственной древесной муки. Помимо всего, форма экструзионной головки 19 позволяет упростить достижение плотности за счет сжатия, предотвращая заполнение головки, как это происходит в случае обычных головок.

Представленной на фиг.5 оформляющей головке 10 сообщают форму, которая идентична форме Т-образной головки; эта оформляющая головка снабжена впускным каналом 11, в котором за счет подогрева экструдируемый материал поддерживается в горячем состоянии и продавливается под большим давлением, сохраняя свою текучесть; у оформляющей головки предусмотрен оформляющий участок 21, включающий в себя формующую камеру 22, в которой из экструдируемого материала 79 формуется плита большой ширины и заданной толщины.

Впускной канал 11 снабжен впускным отверстием 12 и впускной камерой 13, а форма его поперечного сечения быстро изменяется в направлении от экструзионной головки 78, поперечному сечению которой придают круглую форму и диаметр которой составляет приблизительно 65 мм, к впускному отверстию формующей камеры 22, поперечному сечению которой придают форму удлиненного прямоугольника шириной 910 мм и высотой 12 мм. Расстояние между экструзионной головкой 78 и впускным отверстием формующей камеры 22 (длина впускного канала 11 в направлении выдавливания) составляет приблизительно 200 мм.

Впускное отверстие 12 предусмотрено внутри оформляющей головки 10 в направлении ее ширины за счет эллиптического расширения вертикального сечения, как это представлено на фиг.5, благодаря чему оно практически равно или даже несколько превышает размеры экструзионной головки 78. Горизонтальное сечение впускного отверстия 12 искривлено в сторону оформляющей головки 10 в направлении ее ширины, как это показано на фиг.6, причем оба конца криволинейного сечения приближаются к обоим краям прямоугольного сечения формующей камеры 22 в направлении длинной стороны. То есть впускному отверстию 12 сообщается форма типа вешалки-плечиков и оно сообщается с экструзионной головкой 78 экструдера 70 в практически центральном положении в направлении ее длинной стороны. Пространство между впускным отверстием 12 и впускным отверстием формующей камеры образует впускную камеру 13, которая характеризуется таким треугольным сечением, что вертикальное сечение постепенно сужается.

Кроме того, впускному отверстию 12 можно придать форму типа вешалки-плечиков, где оба конца прямоугольного сечения впускного отверстия формующей камеры 22 в направлении длинной стороны соединяются с экструзионной головкой 78 экструдера 70 в вертикальном сечении по прямой линии и где магистрали прямолинейного типа можно придать форму прямой линии в направлении ширины оформляющей головки 10. Из них особенно предпочтительным вариантом является впускное отверстие типа вешалки-плечиков с криволинейным сечением, поскольку текучесть экструдируемого материала, движущегося между впускным отверстием 12 и внутри впускной камеры 13, становится высокой.

Более того, если не сообщать впускному отверстию 12 и впускной камере 13 форму эллиптически расширяющегося вертикального сечения, то их вертикальному сечению можно придать форму треугольного сечения, в направлении треугольника которых вертикальное сечение постепенно сужается при переходе от экструзионной головки 78 к формующей камере, или же впускному отверстию 12 и впускной камере 13 можно придать упрощенную форму, когда высоты впускного отверстия 12 и впускной камеры 13 равны не только внутреннему диаметру экструзионной головки 78, но также и высотам формующей камеры 22 и пластины 24. Пластина 24 выполнена из фторполимера, описанного ниже и нанесенного в виде плакировки на формующую камеру с образованием пленки на внутренней стенке.

Роль нагревательных средств выполняет нагреватель 14, в частности электронагреватель или тому подобное, который может быть предусмотрен извне и вокруг внешней стенки впускного отверстия 12 и впускной камеры 13. Однако в данном варианте нагреватель 14 размещен внутри окружающей стенки, на участке наилучшего нагревательного эффекта, и благодаря этому можно поддерживать нагретое состояние экструдируемого материала 79, протекающего внутри впускного отверстия и впускной каморы 13, вследствие чего сохраняется его текучесть.

Кроме того, с помощью не показанных на чертежах металлических распорок, включая сюда две верхние и нижние боковые металлические пластины, снабженные нагревательными и охлаждающими средствами, которые соответственно размещены вокруг кромок с обоих боков, поперечному сечению формующей камеры 22 можно сообщить квадратную форму, благодаря чему имеется возможность регулировать до делаемой толщину искусственной древесной плиты и путем замены распорок изготовлять плиты двух или большего числа типов.

Вертикальному сечению оформляющей головки 10 можно сообщить форму удлиненного прямоугольника, ширина которого составляет 910 мм, высота равна 12 мм (в направлении ее ширины), а расстояние между впускным и выпускным отверстиями формующей камеры 22 (расстояние оформляющего участка 21 в направлении выдавливания) равно 500 мм.

Представленная на фиг.12 оформляющая головка 10a характеризуется такой же формой, что и оформляющая головка 10, которая описана выше; она снабжена впускным участком 11а, в котором за счет подогрева поддерживается горячее состояние экструдируемого материала, благодаря чему выдавливаемый материал сохраняет свою текучесть, и оформляющим участком 21, аналогичным тому, который предусмотрен у вышеописанной оформляющей головки. У впускного участка 11а предусмотрено впускное отверстие 12a типа вешалки-плечиков, причем форма поперечного сечения впускного отверстия 12a быстро изменяется от экструзионной головки 19, поперечному сечению которой сообщают форму прямоугольника шириной 900 мм и высотой 12 мм. Впускное отверстие 12a эквивалентно впускному отверстию 12, а высота впускной камеры 13 оформляющей головки 10, описанной выше, аналогична высоте формующей камеры 22.

Поверхности внутренних стен формующей камеры 22 со всех боков плакированы листовым материалом 24 толщиной 0,25 мм, выполненным из фторполимера. По другому варианту на поверхность внутренних стенок можно наносить покрытия из фторполимера, однако особенно предпочтительно плакировать листовым материалом 24 из фторполимера, принимая во внимание не только его надежность, но и простоту замены и обработки.

Более предпочтительно изготовлять листовой материал 24 нанесением слоя фторполимера на поверхность стеклоткани, причем в качестве вышеупомянутого фторполимера применяют тефлон TFE, тефлог FEP, тефлон CTFE, тефлон VdF или тому подобное. Помимо стеклоткани можно использовать нетканые текстильные материалы из стекловолокна.

Хотя покрытие из фторполииера можно наносить на поверхности внутренних стенок с верхней и нижней сторон, то есть на поверхности внутренних стенок, соответствующих поверхностям, которые оформляют верхнюю и нижнюю поверхности формуемого изделия, покрытие из фторполимера можно предусмотреть также на всех поверхностях внутренней стенки формующей камеры 22.

Примерами охлаждающих средств для охлаждения оформляющего участка 11 оформляющей головки 10 могут служить охлаждающие трубки 25, которые предусмотрены внутри этой оформляющей головки 10, а также каждое приемлемое свободное пространство, которое имеется с верхней, и нижней сторон формующей камеры 22 и в котором циркулирует охлаждающая жидкость в качестве охлаждающей среды, в частности вода при нормальной температуре, вода или масло при температуре в диапазоне от 70 до 80oC, что позволяет охлаждать экструдируемый материал 79, выдавливаемый через формующую камеру 22. Охлаждающие трубки или каналы можно размещать таким образом, чтобы расстояние между охлаждающими трубками 25 от участка вблизи впускного отверстия формующей камеры 22 в направлении выпускного отверстия 23 головки постепенно уменьшалось, что позволило бы улучшить эффект медленного охлаждения экструдируемого материала 79, который выдавливается из формующей камеры 22, или же их можно разместить во внутренней стенке оформляющего участка оформляющей головки 10. Однако смысл охлаждающих трубок состоит лишь в необходимом охлаждении экструдируемого материала 79 внутри формующей камеры 22, вследствие чего их компоновка не ограничена данным вариантом их размещения.

Как показано на фиг. 12, направляющая пластина 15 представляет собой пластину толщиной 7 мм, которая выполнена в форме бисимметричной трапеции с длиной короткой стороны 200 мм, длиной длинной стороны 850 мм и высотой 100 мм и которая плакирована листовым материалом толщиной от 0,1 до 0,5 мм, состоящим из фторполимера, в частности из тефлона или тому подобного, со всех ее внешних сторон. Кроме того, на поверхность направляющей пластины 15 можно непосредственно наносить покрытие из фторполимера. Процессы плакирования листовым фторполимерным материалом и нанесения покрытия из фторполимера аналогичны тем, что проводят в случае с листовым материалом 24, предусмотренным для формующей камеры 22 вышеупомянутой оформляющей головки 10. Направляющая пластина 15 установлена практически в центре впускного отверстия 22, высота которого составляет 12 мм, а ширина равна 90 мм, таким образом, что от обоих краев впускного отверстия 12a в ширину остаются зазоры по 25 мм. Одновременно с этим задняя сторона направляющей пластины 15 размещена таким образом, что она находится на практически равном расстоянии от поверхности задней стенки впускного отверстия 12a. Наконец эта направляющая пластина 15 закреплена на оформляющей головке 10a с помощью четырех болтов 27, как показано на фиг. 12, таким образом, что она соответствует нижней поверхности впускного отверстия 12a. Таким образом, между верхней поверхностью направляющей пластины 15 и верхней поверхностью впускного отверстия 12a образуется зазор в 5 мм.

Кроме того, каждый из габаритов направляющей пластины 15 предпочтительнее подобрать в соответствии с размерами впускного отверстия 12a таким образом, чтобы ее толщина составляла 90% или меньше от диаметра впускного отверстия 12a, а ее ширина оставалась в интервале приблизительно от 70 до 95% от диаметра этого впускного отверстия 12a.

Направляющую пластину 15 можно также размещать практически в центре впускного отверстия 12a по его высоте таким образом, чтобы на ее верхней и нижней поверхностях образовывались зазоры, которые идентичны зазорам на верхней и нижней поверхностях впускного отверстия 12a.

В случае, когда направляющая пластина 155 в соответствии с данным вариантом воплощения находится по высоте практически в центре впускного отверстия 12a, ее следует размещать практически в центре этого впускного отверстия 12a по вертикали, благодаря чему образуются зазоры в 2,5 мм вверх и вниз, и закреплять на оформляющей головке 10a четырьмя болтами.

Как показано на фиг.6, экструдируемый материал 79, выдавливаемый из экструзионной головки 78 экструдера 70, истекает вдоль впускного отверстия 12, растекаясь в оформляющей головке 10 в ширину, и продвигается в направлении выдавливания через впускную камеру 13 в формующую камеру 22. Другими словами, экструдируемый материал 79 истекает в направлении формирования широкого кольца, которое размещено в центре экструзионной головки экструдера 70, как это обозначено на фиг.6 пунктирными линиями.

В это время впускной участок 11 обогревается нагревателем 14, что позволяет сохранить текучесть экструдируемого материала 73. Кроме того, впускное отверстие 12 и впускная камера 13 характеризуются большой высотой, и быстро увеличивающейся шириной, благодаря чему экструдируемый материал 79, поступающий во впускное отверстие 12 и впускную камеру 13, имеет возможность выдавливаться, сохраняя соответствующее пластицированное состояние. Далее экструдируемый материал 79 выдавливается из формующей камеры 22, которой придано поперечное сечение в форме удлиненного прямоугольника длиной 910 мм и высотой 12 мм. В процессе прохождения через формующую камеру 22 экструдируемый материал 79 охлаждается охлаждающей водой, которая циркулирует по охлаждающим трубкам 25, и затвердевает, благодаря чему в качестве формуемого изделия формуется искусственная древесная плита 29 толщиной 12 мм.

В процессе истекания экструдируемого материала 79 в формующей камере 22 экструдируемый материал 79 выдавливается равномерно, подвергаясь постепенному охлаждению, поскольку окружающие поверхности внутренней стенки формующей камеры 22 плакированы листовым материалом 24, изготовленным из фторполимера, который образует покрытие на внутренней стенке.

Применяемый фторполимер обладает нижеследующими свойствами: (1) его теплостойкость позволяет ему выдерживать температуру 300oC, (2) его поверхность является ровной, коэффициент трения мал и (3) его теплопроводность ниже теплопроводности металлов, благодаря чему он проявляет следующие действия в отношении экструдируемого материала 79.

(1) Поскольку фторполимер обладает ровной поверхностью и исключительно низким коэффициентом трения, древесная мука в массе экструдируемого материала 79 может перемещаться по формующей камере 22 без нежелательного эффекта, который может быть вызван большим коэффициентом трения, благодаря чему сохраняется соответствующее пластицированное состояние экструдируемого материала 79. Все это позволяет формовать высококачественную искусственную древесную плиту с равномерной плотностью и без каких-либо полостей, с гладкой поверхностью.

Обычно текучесть экструдируемого материала 79 понижают охлаждением экструдируемого материала 79 на оформляющем участке 21, вследствие чего фрикционное сопротивление древесной муки в экструдируемом материале 79 становится больше, чем у содержащегося в нем полимерного материала. В обычной Т-образной оформляющей головке фрикционное сопротивление внутренних поверхностей оформляющей головки также оказывается особенно большим, из-за чего древесная мука, движущаяся в контакте с внутренней поверхностью оформляющей головки испытывает настолько большое сопротивление, что ровное истечение становится невозможным, следствием чего являются нежелательные воздействия, приводящие к неоднородности пластицированного состояния экструдируемого материала 79 и образованию полостей. Однако в оформляющей головке 10 настоящего изобретения на поверхностях внутренней стенки формующей камеры 22 предусмотрен слой из плакирующего листового фторполимерного материала 24, который характеризуется гладкой поверхностью и исключительно малым коэффициентом трения, благодаря чему древесная мука в экструдируемом материале 79 не испытывает действия большого сопротивления со стороны внутренних поверхностей формующей камеры 22, что служит причиной отсутствия каких-либо из вышеупомянутых воздействий, и выдавливание экструдируемого материала из формующей камеры 22 происходит с сохранением равномерной и высокой его плотности в сочетании с сохранением соответствующего пластицированнного состояния.