Изобретение относится к технологии получения минеральных удобрений и касается увеличения прочности гранул продукта и уменьшения слеживаемости.

Цепь изобретения - увеличение прочности и снижение слеживаемости гранул карбамида, а также повьш1ение агрохимических свойств за счет увеличения жаростойкости хлопчатника в период вегетации,

Пример 1.В 26 мл формалина с концентрацией 385,5 г/л растворяют при нагревании 32 г мочевины, 29 г кубового остатка и 48,36 г сульфата данка (ZnSO.- 7 HiO) . 4 г полученного раствора наносят на 100 г гранулированного карбамида, а затем i

опудривают 1,4 г тонкодисперсного гид- рофобного мела.

Состав кубового остатка, вес,%: моноэтаноламин 17,9; смолистые вещества 5,95; муравьиная кислота 0,17

Соотношение МФР (мочевиноформаль- дегидный раствор): Zn: кубовьй остаток 1:0,19:0,05; расход раствора для нанесения пленки 4%, расход опуд- ривающего порошка 1% от веса гранул.

Прочность гранул 0,79 кг/гранулу, степень слеживаемости 1, содержание цинка 0,38%.

Пример 2,В 26 МП формалина с концентрацией 385,5 г/л растворяют при нагревании 32 г мочевины, 4,1 мл кубового остатка состава по примеру 1 и 56,34 г сульфата цинка. 6 г полуOf

ч

31507761

енного раствора наносят на 100 г ранул карбамида с последующим опуд с иванием последних 0,53 г бентонита оотношение МФР: Zn : кубовьй оста-.

ок 1: 0,22 : 0,07, расход раство- а для нанесения пленки 6%, расход пудривающего порошка 0,5% от веса ранул.

Прочность гранул 1,29 кг/гранулу, д одержание цинка 0,61%, Гранулы не слеживаются. Степень слеживаемости 0. П р и м е р 3. В 26 МП формалина с концентрацией 385,5 г/л растворяют ри нагревании 32 г мочевины, 5,8 г кубового остатка состава по примеру 1 и 65,9 -г сульфата цинка, 8 г полученного раствора наносят на 1.00 г гранул кapбa 5идa с последующим опуд- риванием последних 1,62 г. глинистого 20 пшама,

Соотношение МФР.: Zn : кубовый остаток: 1:0,26:0,1, расход раствора для нанесения пленки 8%, расход опудривающего порошка 1,5%, Прочность 25 гранул 1,50 кг/гранулу, содержание цинка 0,85%.

Степень слеживаемости О, Пример 4,Б 26 мл формалина с концентрацией 385,5 г/л растворяют ЗО при нагревании 32 г мочевины, 6,96 г кубового остатка состава.по примеру 1 и 76,83 г сульфата цинка, 10 г полученного раствора наносят на 100 г гранул карбамида с последующим опудрива шем последних 1,1 г гидрофобного мела.

Соотношение МФР: Zn : кубовый остаток 1 : 0,3Q : 0,12, расход раствора для нанесения пленки 10%, расход опудривающего порошка 1%,

Прочность гранул 0,82 кг/гранулу, степень слеживаемости 1, Содержание цинка 1,23%.

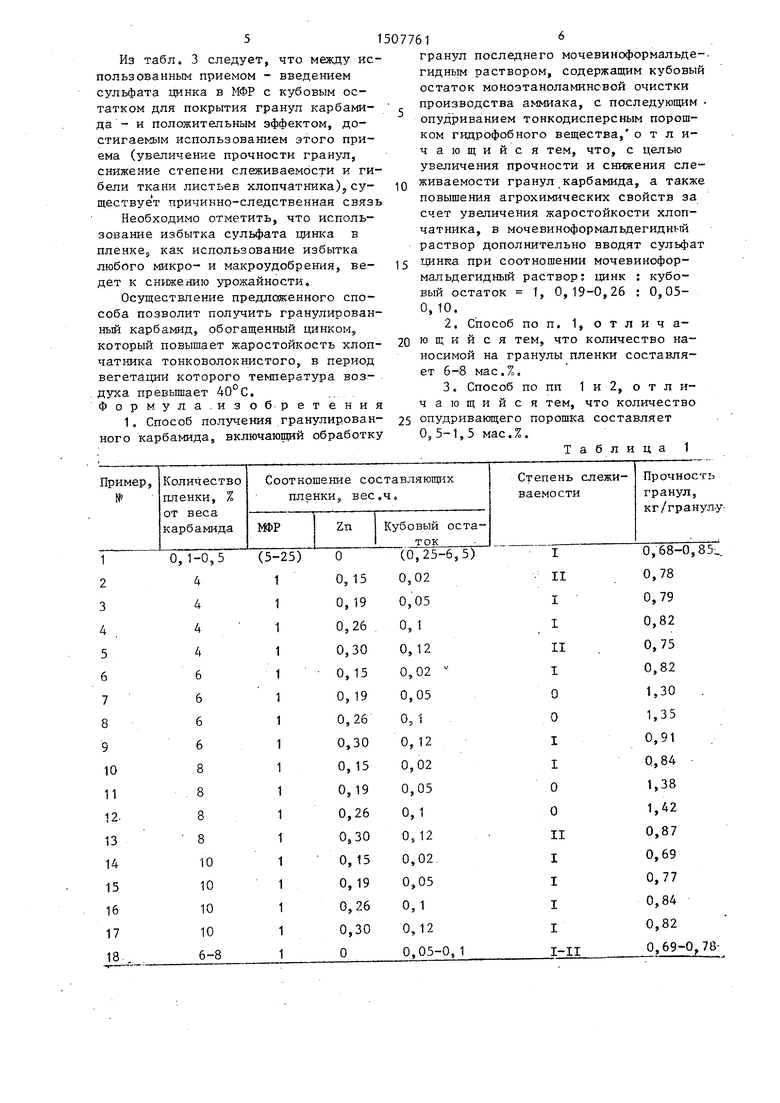

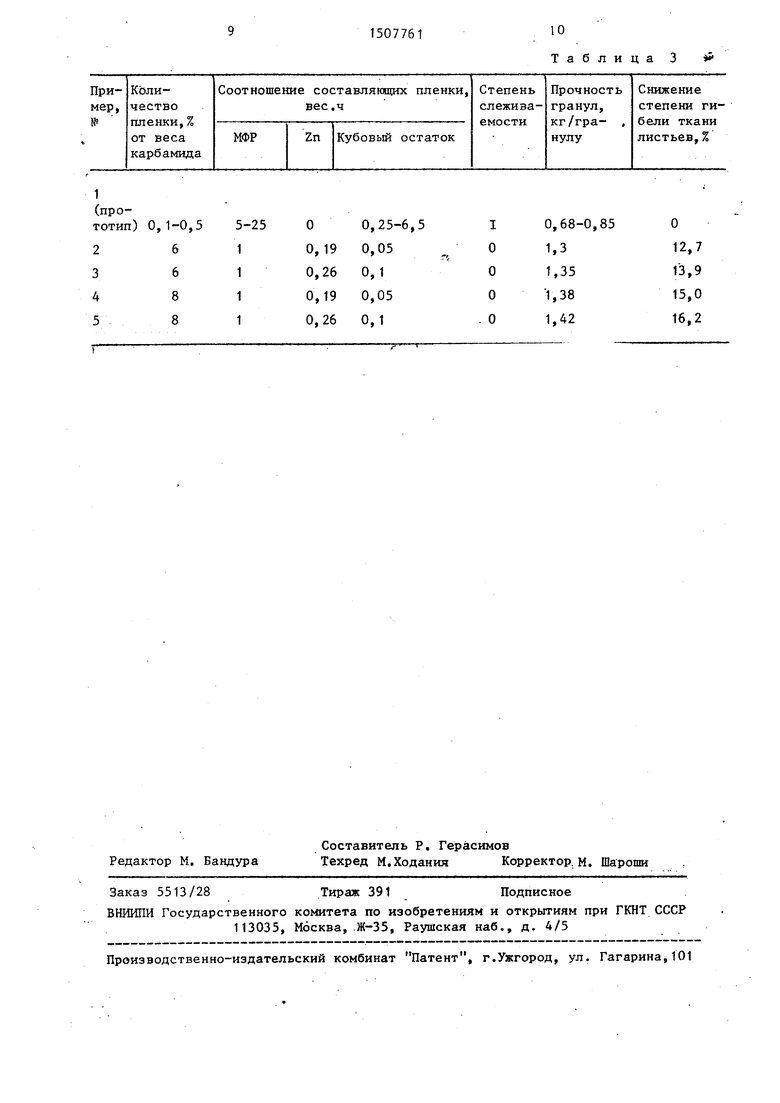

В табл, 1 представлены данные, ил--, цинка люстрируюш 1е преимущество предлагаемого способа (примеры 2-17) перед известным (пример 1.) ,

35

40

нул, гаемо кубовы 18, т

В рактер ренны ве 1, предл опудр колич на фи дукта

В ности лом с мой н толщи наноси

Из расход дит к ности шение HOi т ва пр

От ливае проду ности

Из предл тов н личес ющего

В п карба виноф держа сульф сульф входя ка, о

Из табл, 1 следует, что при выходе за пределы предлагаемого интервала соотношений составляющих пленки и ее количеств, используемых для нанесения на гранулы, прочность последних падает и они начинают слеживаться,

Кроме того, исключение сульфата цинка из состава раствора для нанесения пленки также приводит к слеживаемости и уменьшению прочности грас.

д 0

5

О

5

0

нул, несмотря на поддержание предла-. гаемого интервала соотношений МФР: кубовый остаток 0,05:0,1 (пример 18, табл, 1),

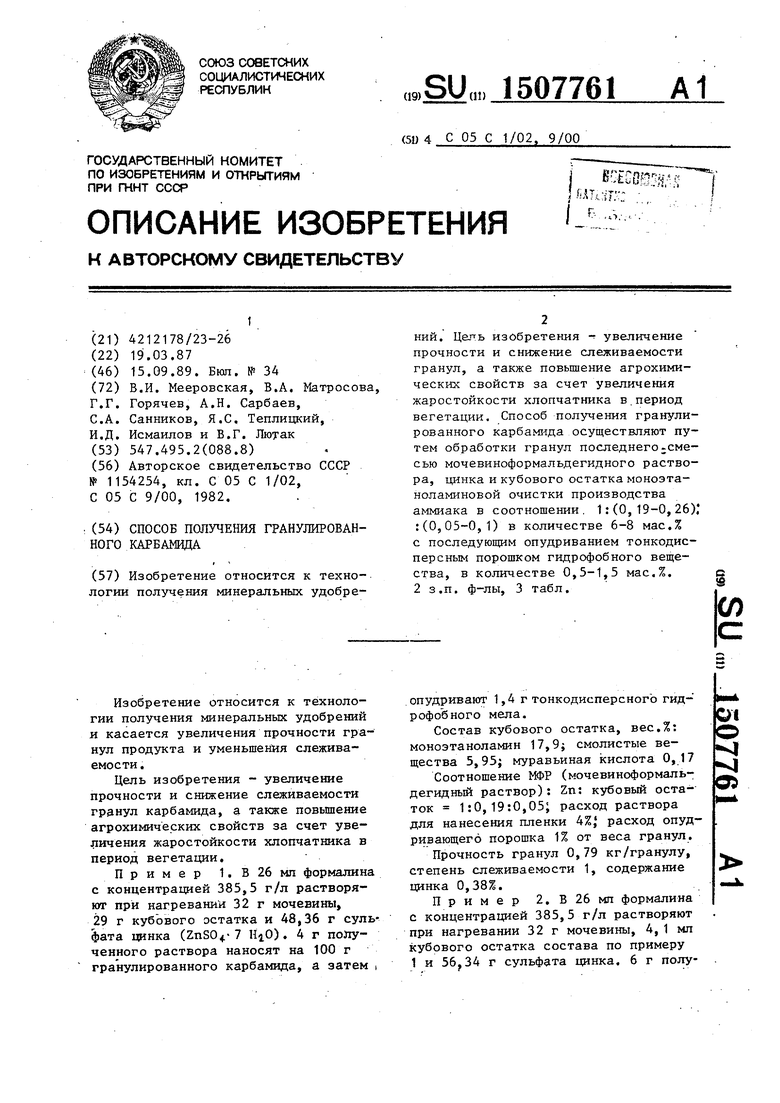

В табл, 1 приведены данные, характеризующие свойства гранул, опуд- ренных гидрофобным мелом в количестве 1,0% от веса гранул Однако, в предлагаемом интервале количеств опудривающего порошка (0,5-1,5%)„его количество и природа слабо влияют на физико-механические свойства продукта (табл, 2),

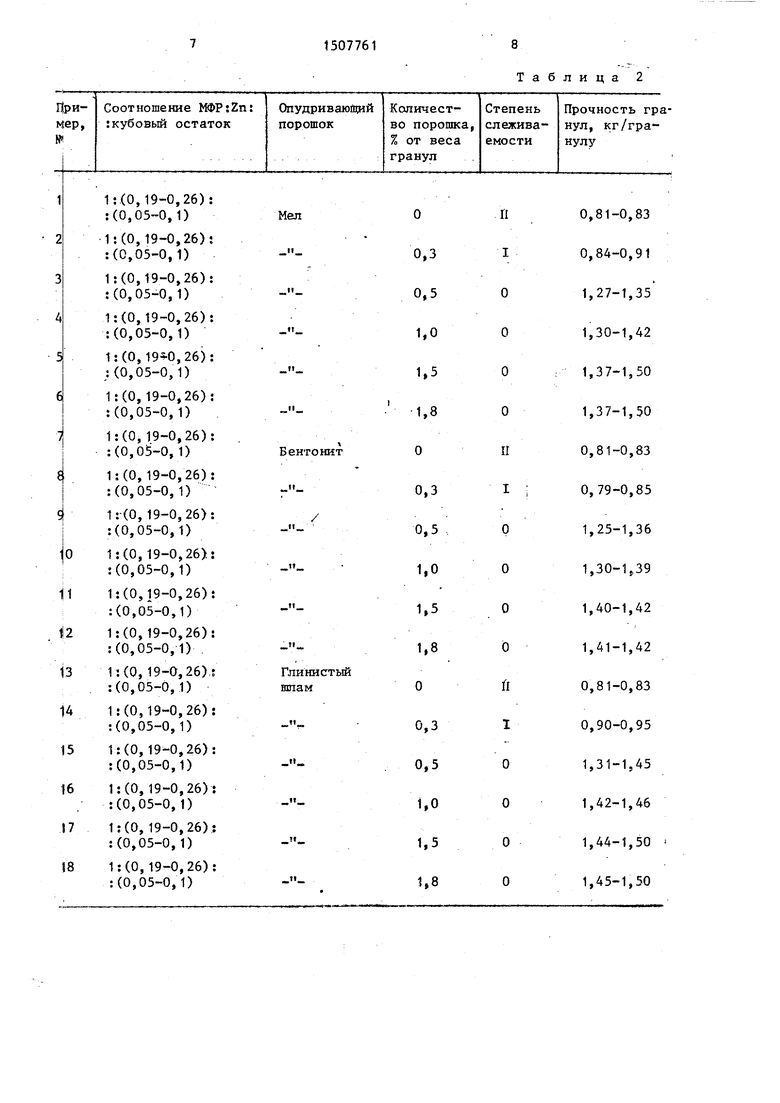

В табл, 2 приведен интервал прочности гранул, обусловленный интервалом соотношений компонентов наносимой на гранулы пленки и различной толщиной пленки (расходом раствора, наносимого на гранулы),

Из табл, 2 следует, что понижение расхода опудривающего порошка приводит к слеживаемости и снижению прочности гранул (примеры 2,8, 14), Повышение расхода порошка нецелесообраз- HOi так как это не улз чшает качества прод-укта (примеры 6,12,18),

Отсутствие опудривания обуславливает значительную слеживаемость продукта и резкое уменьшение прочности гранул (примеры 1,7, 13),

Из вьшесказанного следует, что предлагаемые соотношения компонентов наносимой на гранулы пленки, количеств пленки и количеств опудривающего порошка являются оптимальными,

В предлагаемом способе гранулы карбамида покрываются пленкой моче- виноформаяьдегидного раствора, содержащего наряду с кубовым остатком сульфат цинка. При взаимодействии сульфата цинка с моноэтаноламином, входящим в состав кубового остатка, образуется хелатный комплекс

-

О- СН,

Zn

цинка

CK. О

V

...

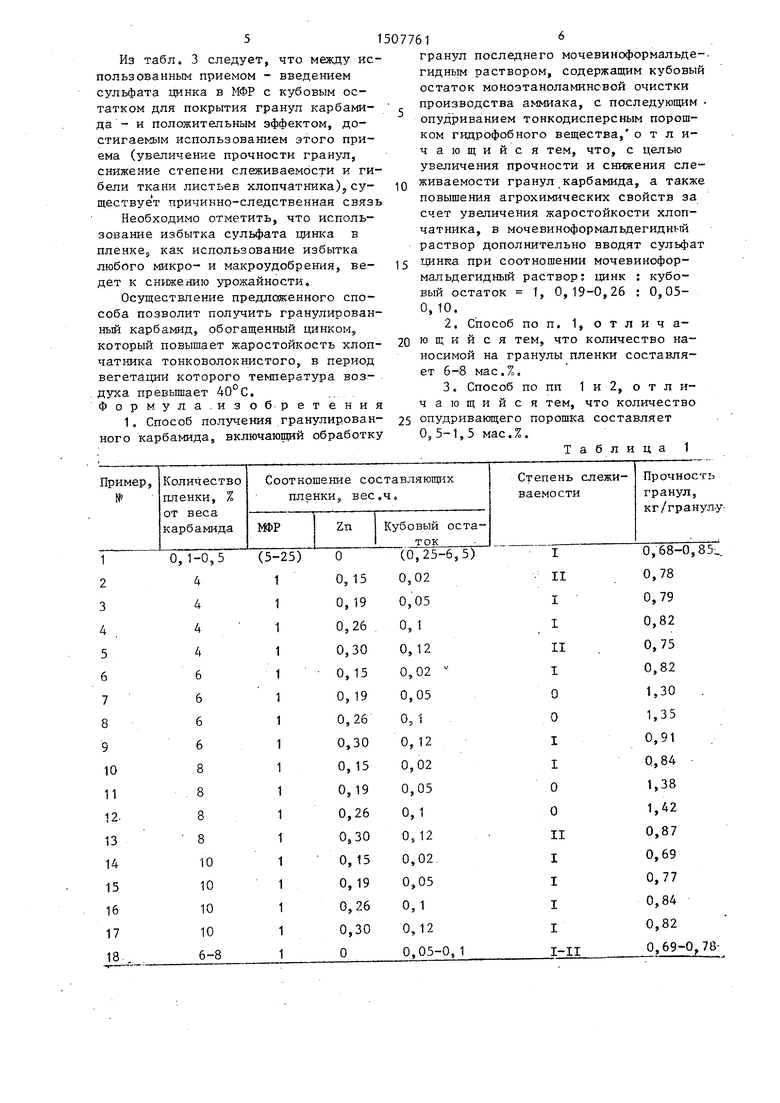

Это приводит как к повьш1ению прочности гранул продукта, так и к полной усвояемости цинка растениями вследствие отсутствия закрепляемости хелата почвой. Кроне того, повышается жаростойкость хлопчатника в период вегетации, когда температура воз- дука превышает , что характеризуется снижениями гибели ткани листьев (табл, 3).

Из табл. 3 следует, что между использованным приемом - введением сульфата цикка в МФР с кубовым остатком для покрытия гранул карбамида - и положительным эффектом, до- cтигaв зым использоваш ем этого приема (увеличение прочности гранул, снижение степени слеживаемости и гибели ткани листьев хлопчатника), су- ществуе т причинно-следственная связь

Необходимо отметить, что использование избытка сульфата цинка в пленке5 как использование избытка любого микро- и макроудобрения, ведет к снижению урожайности.

Осуществление предложенного способа позволит получить гранулированный карбамид, обогащенный цинком, который повышает жаростойкость хлопчатника тонковолокнистого, в период вегетации которого температура воз- духа превьшает 40°С. Фор мула.из обр ет ения

1о Способ получения гранулированного карбамида, включающий обработку

гранул последнего мочевиноформальде-. гидным раствором, содержащим кубовый остаток моноэтаноламиновой очистки производства аммиака, с последующим опудриванием тонкодисперсным порошком гидрофобного вещества, отличающийся тем, что, с целью увеличения прочности и снижения слеживаемости гранул карбамида, а также повышения агрохимических свойств за счет увеличения жаростойкости хлопчатника, в мочевиноформальдегидный раствор дополнительно вводят сульфат

цинка при соотношении мочевиноформальдегидный раствор; цинк : кубовый остаток 1, 0,19-0,26 : 0,05- 0, 10.

2.Способ по п. 1, о т л и ч а- ю щ и и с я тем, что количество наносимой на гранулы пленки составляет 6-8 мас.%,

3.Способ по пп 1 и 2, о т л и- чающийся тем, что количество

опудривающего порошка составляет Oj5-1,5 мас.%.

Таблица 1

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного карбамида | 1982 |

|

SU1154254A1 |

| Способ получения гранулированного карбамида, содержащего микроэлементы | 1986 |

|

SU1502552A1 |

| Способ получения сложного удобрения | 1985 |

|

SU1337377A1 |

| Способ получения мочевино-формальдегидного удобрения | 1979 |

|

SU947153A1 |

| Способ получения азотного удобрения | 1980 |

|

SU983122A1 |

| Способ ингибирования нитрификации азотных удобрений | 1988 |

|

SU1604815A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1289865A1 |

| Способ получения неслеживающегося удобрения | 1979 |

|

SU912722A1 |

| Способ получения азотсодержащего удобрения с микроэлементами | 1980 |

|

SU937436A1 |

| Способ получения гранулированных минеральных удобрений | 1979 |

|

SU874713A1 |

Изобретение относится к технологии получения минеральных удобрений. Цель изобретения - увеличение прочности и снижение слеживаемости гранул, а также повышение агрохимических свойств за счет увеличения жаростойкости хлопчатника в период вегетации. Способ получения гранулированного карбамида включает обработку гранул последнего смесью мочевино-формальдегидного раствора, цинка и кубового остатка моноэтаноламиновой очистки производства аммиака в соотношении, равном 1:(0,19-0,26):(0,05-0,1), в количестве 6-8 мас.% с последующим опудриванием тонкодисперсным порошком гидрофобного вещества, в количестве 0,5-1,5 мас.%. 2 з.п. ф-лы, 3 табл.

| Способ получения гранулированного карбамида | 1982 |

|

SU1154254A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-09-15—Публикация

1987-03-19—Подача