Настоящее изобретение касается способа покрытия металлических труб полиолефиновыми материалами. Металлические трубы, обычно сделанные из стали и покрытые пластиковыми материалами, широко используют в конструкциях трубопроводов, предназначенных для транспортировки жидких материалов, таких как нефть, природные газы или вода, даже на длинные дистанции. Указанные трубопроводы должны выдерживать самые различные окружающие условия и в некоторых случаях высокие температуры, которые поддерживают по соседству, например, с насосными станциями, или могут предназначаться специально для определенных жидкостей, которые экстрагируют прямо из-под почвы. Поэтому необходимо тщательно подбирать покрытия для получения высокого уровня коррозионной устойчивости. Обнаружено, что некоторые виды покрытий из полиолефиновых материалов очень подходят для этих целей. Кроме того, чтобы не создавать слабых мест на трубопроводе (например, в местах сварочных швов между трубами) необходимо иметь возможность ремонтировать поврежденные или смещенные части указанных выше покрытий, таким образом, чтобы получаемые механические свойства были как можно ближе свойствам первоначального покрытия.

Опубликованное описание Европейского Патента N 444446 раскрывает, что смещенные или поврежденные части покрытий из полиолефиновых материалов на металлических трубах можно эффективно ремонтировать, используя заплаты или ленты из полипропиленовых материалов, закрепляемые на трубках при помощи специальных адгезионных полимерных композиций. Однако указанные выше полипропиленовые материалы на основе несшитых полимеров не подходят для покрытия больших сегментов металлических труб и требуют аккуратного применения. В частности, даны низкие упруговязкие свойства указанных выше полимеров в расплаве, стадию их нагревания, которую продолжают до точки размягчения или плавления для получения оптимальной адгезии необходимо осуществлять таким образом, чтобы избежать негомогенности и/или разрыва окончательного покрытия. Для этого используют тепловые источники, позволяющие получать однородный нагрев и избежать прямого контакта пламени с полимером, например излучательные панели, электронагревательные спирали, индукционные печи ли инфракрасные лампы. Упомянутые выше устройства позволяют, кроме того, получать хорошую тепловую диффузию внутри слоя полиолефинового покрытия. Однако указанные устройства относительно сложны и дороги и не всегда доступны в местах прохождения трубопроводов.

Настоящее изобретение обеспечивает новый способ покрытия металлических труб на основе использования определенных частично сшитых олефиновых полимеров, который кроме того, что дает покрытие с высокой механической и коррозионной устойчивостью, также обладает преимуществом легкого нанесения на металлические трубы при использовании предельно простых приборов для предварительного и последующего нагревания, таких как газовая горелка. Несмотря на то, что указанное приспособление производит локальный и неоднородный нагрев, полимеры, используемые в способе настоящего изобретения, не дают негомогенности и/или разрывов и позволяют получать хорошую и гомогенную тепловую диффузию внутри слоя покрытия. Кроме того, высокую упруговязкость в расплавленном состоянии этих указанных частично сшитых олефиновых полимеров можно легко использовать для покрытия длинных секций металлических труб, так как они могут выдерживать значительное механическое напряжение даже в расплавленном состоянии, не давая разрывов. Следовательно, объектом настоящего изобретения является способ нанесения покрытия на металлические трубы путем обматывания трубы полиолефиновой композиции в виде пленки, ленты или полосок, возможно, располагая между ними термоплавкий клей, и нагревания полученного таким образом полученного слоя полиолефинового материала, отличающийся тем, что в качестве полиолефиновой композиции используют композицию, которая содержит:

(A) 10-60 мас.ч. гомополимера полипропилена с показателем изотактичности выше 90, или кристаллического сополимера пропилена с этиленом и/или с CH2= CHR α -олефином, в котором R является алкильным радикалом с 2-6 атомами углерода, содержащего более 85 мас.% пропилена и имеющего показатель изотактичности выше 85%, или их смесей; причем характеристическая вязкость этого компонента равна 0,5-3 дл/г в тетрагидронафталине при 135oC;

B) 10-40 мас.ч. полипропиленовой фракции, содержащей этилен, нерастворимой в ксилоле при комнатной температуре, причем характеристическая вязкость этого компонента равна 2-8 дл/г в тетрагидронафталине при 135oC;

C) 30-60 мас.ч. аморфной фракции сополимера этилена с пропиленом, возможно содержащей 1-10 мас.% диена, выбранного из бутадиена, 1,4-гексадиена, 1,5-гексадиена, этилиденнорборнена, растворимой в ксилоле при комнатной температуре, и содержащей 40-70 мас.% этилена, причем характеристическая вязкость этого компонента равна 2-8 дл/г в тетрагидронафталине при 135oC, причем полиолефиновую композицию сшивают путем прививки к полиолефиновой основной цепи 1-3 мас.% в расчете на массу полиолефиновой композиции алкенилзамещенного алкоксисилана формулы SiRn(OR')4-n, где R - винил или аллил, R' - означает C1-C8 алкильный радикал, n = 1, 2 или 3 с последующим взаимодействием с водой до получения термоусадки пленки, соответствующее методу CEI 20-31, менее 175% при 200oC и менее 15% при 23oC.

Полимерные композиции, содержащие (A)+(B)+(C) описаны в опубликованном Описании Европейского Патента N 400333. Обычно общее содержание полимеризованного этилена в указанных выше композициях варьируется от 20 до 60 вес. %. CH2 = CHR альфа-олефин фракции (A), где R - алкильный радикал с 2-6 атомами углерода, предпочтительно выбирают из 1-бутена, 1-пентена и 4-метил-1-пентена. Диен фракции (C) предпочтительно выбирают из бутадиена, 1,4-гексадиена, 1,5-гексадиена, этилидин-1-норборнена; эта фракция может присутствовать в количестве от 1 до 10 вес.%, предпочтительно от 1 до 5 вес.%. Молекулярный вес разных фракций (определенный путем измерения характеристической вязкости в тетрагидронафталине при 135oC) различается в зависимости от природы компонентов, и общего показателя плавления композиции, предпочтительно, чтобы он находился в следующих пределах: 0,5 - 3 дл/г для фракции (A); 2-8 дл/г для фракций (B) и (C). Исследование композиций при помощи электронного микроскопа указывает, что диспергированная фаза составлена из аморфного сополимера этилена со средним размером частиц менее 2 микрон.

Предпочтительными примерами алкенилзамещенных алкоксисиланов являются соединения формулы SiRn(OR')4-n, где R является винилом или аллилом, R' является C1-C8 алкильным радикалом; n = 1, 2 или 3. Специфическими примерами алкенил-замещенных алкоксисиланов, используемых для сшивки указанных выше композиций, являются винилтриэтоксисилан, аллилтриэтоксисилан и дивинилтриэтоксисилан.

Обычно алкенилзамещенные алкоксисиланы прививают на основную цепь полиолефина алкенильной частью при экструзии в присутствии перекисей, таких как дикумилпероксил, трет-бутилпероксипивалат и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Для этой цели используют экструдаты, хорошо известные в практике, при температуре от 180 до 230oC. Количество используемого алкенилзамещенного алкоксисилана обычно составляет от 1 до 3 вес.% от веса полиолефиновой композиции; количество используемой перекиси обычно составляет от 0,05 до 0,2 вес.% от веса полиолефиновой композиции.

Полученный таким образом полимерный материал для сшивки затем взаимодействует с водой при его выдерживании, например, в паре или во влажном воздухе или при погружении его в зону при комнатной температуре или более высокой. Для промотирования указанной сшивки предпочтительно подвергнуть полимерную композицию с привитым силаном дополнительной экструзии (при которой добавляют катализатор для сшивки) до того, как композиция подвергается водной обработке. Применяемые на этой стадии экструзии условия и аппараты такие же, как используют при прививке силана. Предпочтительными примерами катализаторов для сшивки являются диоктилат олова и дибутилдилаурат олова; обычно катализаторы для сшивки добавляют в количестве от 0,15 до 0,3% относительно количества полимера.

Реакцию с водой можно также проводить после того, как из привитой полимерной композиции изготовляют пленки, ленты или полоски, используемые в способе настоящего изобретения, который будет далее описан более подробно. Тест на отверждение при нагревании в соответствии с CEI 20-31 позволяет определять, что сшивка достигла требуемого уровня для использования в способе настоящего изобретения. Значения деформации при нагревании для 200oC получают, подвергая образцы нагрузке 0,2 МПа в течение 15 минут при указанной выше температуре измерения процентное удлинение образцов. Значения для 23oC получают, выдерживая те же образцы при 200oC в течение 5 минут без нагрузки, а затем охлаждая их до 23oC. Таким образом, получают оценку способности сшитой полиолефиновой композиции выдерживать механическое напряжение в расплавленном состоянии, и ее способности упругого восстановления после снятия нагрузки и охлаждения.

Сшитую полиолефиновую композицию можно наносить прямо на металлическую трубу или, используя термоплавкий клей. В случае прямого нанесения сшитой полиолефиновой композиции ее смешивают (до или после стадии сшивки) с полипропиленом, модифицированным малеиновым ангидридом, изофоронбисмалеаминовой кислотой или акриловой кислотой, в количестве от 1 до 10 вес.%. Количество модифицированного полипропилена, которое добавляют к сшитой полиолефиновой композиции, предпочтительно составляет от 1 до 10 вес.%, более предпочтительно от 1 до 5 вес.% относительно общего веса. Указанный модифицированный полипропилен является гомополимером или сополимером с различными степенями кристалличности и может быть получен известными способами при смешивании в твердом состоянии полипропилена и малеинового ангидрида, изофоронбисмалеиновой кислоты или акриловой кислоты, предпочтительно в присутствии радикальных инициаторов, таких как органические перекиси. По другому, к сшитой полиолефиновой композиции можно добавлять некоторые концентраты полипропилена с модифицирующим агентом (например, малеиновым ангидридом, изофоронбисмалеиновой кислотой или акриловой кислотой) и радикальным инициатором, осуществляя, таким образом, модификацию на месте во время стадии перемешивания. В любом случае указанную стадию перемешивания проводят при экструзии в расплавленном состоянии, используя описанный выше способ. Для того, чтобы приступить к нанесению покрытия на трубы, полученного таким образом, композиции превращают в пленки, ленты или полоски, предпочтительно 300 - 1000 μм толщины. Во время изготовления пленок, лент или полосок из указанных сшитых полиолефиновых композиций можно приложить напряжение к нагретому продукту, который уже отвержден (приблизительно 100 - 130oC), получая таким образом, термоокращающиеся пленки, ленты или полоски (предпочтительная величина термосокращаемости составляет от 5 до 20%). Термосокращаемость материалов уменьшается по действием нагревания, это определяют, помещая образец материала с известными размерами в печь с температурой 120 - 130oC на десять минут и измеряя указанный образец по окончании его обработки. Если обозначить начальную поверхность 1, а поверхность после обработки 1', то процент термосокращаемости получают по следующей формуле: [(1-1])/1]•100. В случаях, когда для покрытия труб используют термоплавкий клей, предпочтительно выбирать их из полиолефиновых композиций, включающий от 90 до 99 вес.% одного или более статистических сополимеров пропилена с температурой плавления (определенной методом ДСК - дифференциальной сканирующей калориметрии) от 130 до 145oC и содержанием указанного выше полипропилена, модифицированного малеиновым ангидридом, изофоронбисмалеаминовой кислотой или акриловой кислотой, от 1 до 10 вес.%. В частности, указанные выше статистические сополимеры выбирают из следующих: сополимеры пропилена с этиленом, имеющие содержание полимеризованного этилена от 1 до 10 вес.%;

сополимеры пропилена с одним или более C4-C8 α -олефинами, содержащие от 2 до 15 вес.% α -олефина(ов);

сополимеры пропилена с этиленом и одним или более C4-C8 α -олефинами, содержащие от 1,5 до 5 вес.% этилена и от 2,5 до 10 вес.% указанных выше C4-C8 α -олефинов;

смеси (проценты весовые):

1) 30 - 65%, предпочтительно 35 - 65%, более предпочтительно 45 - 65% сополимера пропилена с C4-C8 α -олефином, содержащие от 98 до 80%, предпочтительно от 95 до 85% пропилена;

2) 35 - 70%, предпочтительно 35 - 65;, более предпочтительно 35 - 55% сополимера пропилена с этиленом и обычно 2 - 10%, предпочтительно от 3 до 6% C4-C8 α -олефина, при этом содержание этилена составляет от 2 до 10%, предпочтительно от 7 до 9% при отсутствии C4-C8 α -олефина и от 0,5 до 5%, предпочтительно от 1 до 3% в присутствии C4-C8 α -олефина.

В указанных выше статистических сополимерах C4-C8 α -олефины предпочтительно выбирают из перечисленных выше для композиций сшитых полиолефинов. Смеси статистических сополимеров (1) и (2), которые являются особо предпочтительными, описаны в опубликованном Описании Европейского Патента N 483523.

Обе полиолефиновые композиции, включающие фракции (A), (B) и (C), которые в конечном счете сшивают, и статистические сополимеры, содержащиеся в упоминаемых выше термоплавком клее, обычно получают в одну или более стадий полимеризации, используя высокостереоспецифический катализатор Циглера-Натта. В частности, можно использовать катализатор, включающий продукт реакции (1), твердое вещество, содержащее соединение титана и внутримолекулярное электронодонорное соединение на носителе - хлорида магния, (2) соединенных алкил-Al и (3) внешнее электронодонорное соединение. Предпочтительным соединением титана является TiCl4, а предпочтительный внутренний донор выбирают из ди- и поли-эфиров и алкил-, циклоалкил- или арилфталатов, таких как, например, ди-изобутилфталат, ди-н-бутилфталат и ди-н-бутилфталат и ди-н-октилфталат. Внешний донор предпочтительно выбирают из соединений кремния, содержащих одну или более -OR групп, где R является углеводородным радикалом. Специфическими примерами являются дифенилдиметоксисилан, дициклогексилдиметоксисилан, метил-трет-бутилдиметоксисилан, диизопропилдиметоксисилан и фенилтриэтоксисилан.

В случае применения термоплавкого клея, описанного выше, композицию сшитого полиолефина, составляющую материал покрытия используют саму по себе, не добавляя полипропилен, модифицированный малеионовым ангидридом, изофоронбисмалеиминовой кислотой или акриловой кислотой. Указанную композицию сшитого полиолефина применяют в виде пленок, лент или полосок указанной выше толщины. В процессе нанесения покрытия можно также использовать пленки, ленты или полоски термоплавкого клея с предпочтительной толщиной от 50 до 800 μм. По другому, равный слой термоплавкого клея можно совместной экструзией нанести на одну сторону пленки, полоски или ленты композиции сшитого полиолефина, которая контактирует с покрываемой трубой, такое же покрытие можно получить, нанося слой порошка указанного термоплавкого клея. Внешнюю поверхность трубы, на которую должно быть нанесено покрытие из указанных выше материалов, можно предварительно очистить, например, щеткой или шкуркой. В любом случае перед нанесением термоплавкого клея и материалов покрытия лучше нанести на внешнюю поверхность трубы один или более слоев грунтовки (например, из эпоксидной смолы, силанов или хроматов). Предпочтительно также до нанесения термоплавкого клея и материала покрытия прогреть покрываемую область. Для этой цели можно использовать простые газовые горелки. Температура прогреваемого на этой стадии металла может быть, например, от 80 до 200oC. После этого легко получают покрытие, наматывая указанные выше пленки, ленты или полоски композиции сшитого полиолефина на трубу, обычно прокладывая внутрь термоплавкий клей и прогревая полученный таким образом слой полиолефинового материала. На этой стадии температура может достигать, например, 150 - 220oC. Для лучшей адгезии окончательного покрытия во время указанной стадии прогрева пленки, ленты или полоски композиции сшитого полиолефина следует натягивать, их способность термосокращаемости обеспечивает их хорошее эластичное восстановление.

Как установлено ранее, вследствие высокой вязкоупругости композиций сшитых полиолефинов в расплавленном состоянии можно растягивать их во время нагревания, как указано выше, не вызывая негомогенности и/или разрывов окончательного покрытия. Можно также использовать в качестве источников тепла газовые горелки, не создавая указанных выше проблем. Очевидно, хотя не необходимо, что на каждой стадии нагревания можно использовать более сложные устройства, такие как излучательные панели, спирали электрического накаливания, индукционные печи или инфракрасные лампы. Далее приведены примеры, иллюстрирующие, но не ограничивающие настоящее изобретение.

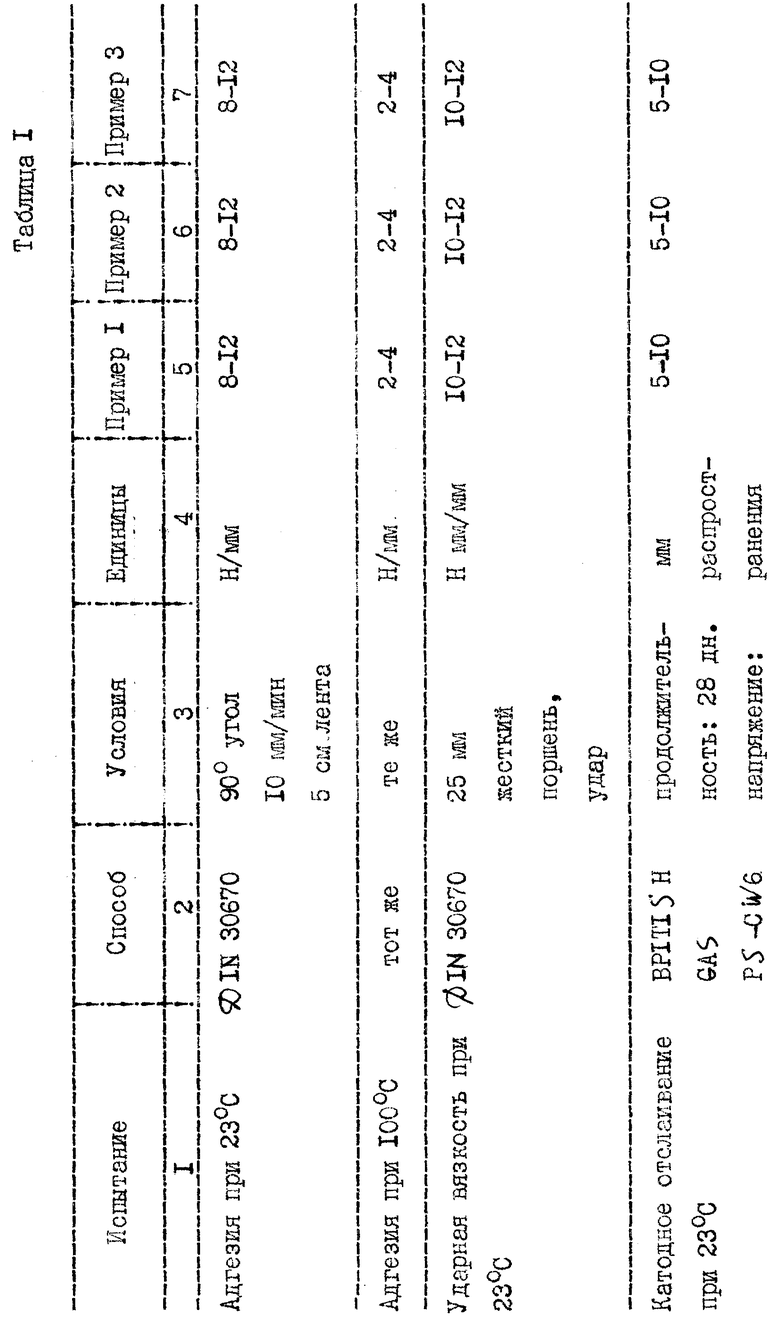

Пример 1. Внешнюю поверхность секции стальной трубы длиной 2 м, толщиной 6 мм и диаметром 273 мм зашкуривают до степени, соответствующей Sa 2 1/2 (метод SIS 055900). Затем указанную секцию трубы нагревают газовой горелкой до 180 - 200oC и наносят приблизительно 100 μм слой порошка однокомпонентной эпоксидной грунтовки (порошок Eurokote 714-32 от Biotumes Speciaux). Затем трубу обматывают лентой, состоящей из пленки на основе термоплавкого клея, толщиной 400 μм. Указанное связующее на основе статистических сополимеров пропилена плавится при 141oC (ДСК анализ) и имеет следующий состав (проценты весовые): 48,25% сополимера пропилена и этилена, включающего 4% этилена; 48,25% сополимера пропилена и 1-бутена, включающего 15% 1-бутена; 3,5% гомополимера пропилена, модифицированного 1,6% малеинового ангидрида. Затем секцию трубы обматывают лентой, состоящей из пленки (толщина 600 μм) композиции сшитого полиолефина. Указанную композицию получают, исходя из несшитой гетерофазной композиции, включающей (проценты весовые): A) 40% гомополимера пропилена с показателем изотактичности 97,5%; B) 15% полипропиленовой фракции, содержащей этилен, нерастворимый в ксилоле при комнатной температуре; C) 45% аморфной фракции сополимера этилена и пропилена, содержащей 50% этилена и растворимой в ксилоле при комнатной температуре. Указанную выше гетерофазную композицию подвергают экструзии при 190oC с 2 вес.ч. винилтриэтоксисилана и 0,1 вес.ч. дикумилпероксида на 100 вес.ч. гетерофазной композиции. Используя такой же экструзионный способ, полученный таким образом полимерный продукт затем смешивают с 0,2 вес.ч. дибутилдилаурата олова на 100 вес. ч. полимерного продукта, из общей смеси изготовляют указанную выше пленку, используя плоский экструзионный мундштук. Затем пленку выдерживают в воде при температуре 23oC в течение 48 часов для сшивки. Полученная пленка полиолефиновой композиции имеет величины тепловой деформации 70 - 80% при 200oC и 0 - 8% при 23oC, рассчитанные способом CEI 20-31, и термоусадки 15%. В течение всей стадии нанесения покрытия температуру секции трубы поддерживают при 180 - 200oC, используя газовую горелку в качестве обогревателя. Пленку наматывают с растяжением, например, при напряжении примерно 1H/см ширины пленки. В таблице представлены результаты проверки адгезии при 100oC, ударная вязкость и устойчивость к катодному отслаиванию при 23oC.

Пример 2. Процедура аналогична описанной в примере 1, но в этом случае покрытие готовят, используя одноленточную профилированную пленку, полученную совместной экструзией термоплавкого клея и пленки сшитой полиолефиновой композиции примера 1. В этом случае сшивку получают, просто выдерживая пленку, полученную совместной экструзией, во влажном воздухе. Толщина слоя термоплавкого клея на полученной совместной экструзией пленке составляет 50 μм, а толщина слоя сшитой полиолефиновой композиции составляет 450 μм. Эта пленка, полученная совместной экструзией, имеет термоусадку 15%. Адгезия, ударная вязкость и устойчивость к катодному отслаиванию представлены в таблице. Как можно видеть из таблицы, указанные свойства такие же как свойства, полученные в примере 1. Такие же результаты, обусловленные преимуществом большей гомогенности покрытия, когда его наносят на длинные секции труб, получают при обмотке труб лентой, сделанной из пленки термоплавкого клея, затем лентой, сделанной из пленки, полученной совместной экструзией, как описано выше, применяя такую же технику нанесения, как в примере 1.

Пример 4. Процедура аналогична описанной в примере 1, но для покрытия используют ленту, сделанную из пленки 800 μм толщины, полученной следующим образом. Несшитую гетерофазную композицию, такую же как в примере 1, сшивают таким же образом, как описано в примере 1, но при экструзии вместе с винилтрэтоксисиланом добавляют 3,5 вес. ч. концентрата, имеющего следующий состав: 94 вес.% несшитой гетерофазной композиции, такой же как в примере 1; 5 вес. % малеинового ангидрида; 1 вес.% 2,5-диметил-2,5-ди(трет-бутилперокси)гексана. Затем полученный таким образом продукт сшивают водой и изготовляют из него пленку, используя процедуру, аналогичную описанной в примере 1. В таблице представлены результаты проверки адгезии, ударной вязкости и устойчивости к катодному отслаиванию.

Сравнительный пример 1.

Способ аналогичен описанному в примере 1 с той разницей, что используемый материал покрытия является лентой, сделанной из несшитой гетерофазной композиции, описанной в примере 1, которую не подвергают ни экструзии с винилтриэтоксисиланом, ни последующей сшивке. Полученное покрытие имеет большие трещины и отколы в полимерном слое.

Описывается способ нанесения покрытия на металлические трубы путем обматывания трубы полиолефиновой композицией в виде пленки, ленты или полоски, возможно располагая между ними термоплавкий клей, и нагревания полученного слоя полиолефинового материала: А) 10-60 мас.ч. гомополимера полипропилена с показателем изотактичности выше 90, или кристаллического сополимера пропилена с этиленом и/или с СН2=CHR, α-олефином, в котором R является алкильным радикалом с 2-6 атомами углерода, содержащего более 85 мас.% пропилена и имеющего показатель, изотактичности выше 85%, или их смесей; причем характеристическая вязкость этого компонента равна 0,5-3 дл/г в тетрагидронафталине при 135oC, В) 10-40 мас.ч. полипропиленовой фракции, содержащей этилен, нерастворимой в ксилоле при комнатной температуре, причем характеристическая вязкость этого компонента равна 2-8 дл/г в тетрагидронафталине при 135°С, С) 30-60 мас.ч. аморфной фракции сополимера этилена с пропиленом, возможно содержащей 1-10 мас.%, диена, выбранного из бутадиена, 1,4-гексадиена, 1,5-гексадиена, этилиденнорборнена, растворимого в ксилоле при комнатной температуре, и 40-70 мас.% этилена, причем характеристическая вязкость этого компонента равна 2-8 дл/г в тетрагидрофуране пpи 135°C, причем общее содержание этилена, полимеризованного в композиции составляет от 20 до 60 мас.% причем полиолефиновую композицию сшивают путем прививки к полиолефиновой основной цепи 1-3 мас.% в расчете на массу полиолефиновой кислоты алкенил-замещенных алкоксисиланов формулы SiRn(OR')4-n, где R означает винил или аллил, R' - означает С1-С8 алкильный радикал, n = 1,2 или 3 с последующим взаимодействием с водой до получения значений усадки пленки, соответствующих методу СЕI 20-31, менее 175% при 200°С и менее 15% при 23°С. Технический результат - способ дает покрытие с высокой механической и коррозионной устойчивостью, легко наносится на трубы. 4 с. и 5 з.п.ф-лы, 1 табл.

| EP 444446 A2, 1990 | |||

| ШПРИЦ АВТОМАТИЧЕСКИЙ | 0 |

|

SU400333A1 |

| Устройство для определения крепости горных пород экспресс-методом | 1973 |

|

SU483523A1 |

| Композиция для многослойного покрытия | 1980 |

|

SU1491343A3 |

Авторы

Даты

2000-01-10—Публикация

1994-04-05—Подача