Изобретение относится к узлу распределителя газового кармана для распределения смеси жидких углеводородов и водородосодержащего газа(ов). Более конкретно, настоящее изобретение касается усовершенствованного узла распределителя газового кармана, реактора, содержащего усовершенствованный узел распределителя газового кармана, и способа гидрообработки потока поступающего углеводорода.

Гидрообработка для удаления нежелательных компонентов из потоков подаваемого углеводорода представляет собой хорошо известный способ каталитической обработки тяжелых углеводородов для повышения их промышленной ценности. Потоки "тяжелого" жидкого углеводорода и особенно сырых масел с повышенными температурой вспышки и вязкостью, нефтяных остатков, битумов с дегтем и песком, сланцевых масел, разжиженного угля или регенерированных масел в основном содержат загрязнители продукта, такие как сера и/или азот, металлы и органометаллические соединения, которые имеют тенденцию дезактивировать частицы катализатора во время контакта потоков поступающего материала и водорода в условиях гидрообработки. Гидрообработка обычно ведется в диапазоне от 212 до 1200 oF (от 100 до 650 oC) при давлении от 20 до 300 атмосфер. Такая обработка в основном осуществляется в присутствии катализатора, содержащего металлы VI или VIII группы, такие как платина, молибден, вольфрам, никель, кобальт и т.д. в комбинации с различными другими частицами металлических элементов глинозема, кремнезема, магнезии и т.д., имеющими большое соотношение величины поверхности и объема. Более конкретно, катализаторы, используемые для гидродеметаллирования, гидродесульфурирования, гидроденитрификации, гидрокрекинга и т.д. тяжелых масел и подобных им веществ, в основном состоят из веществ-носителей или основных веществ, таких как глинозем, кремнезем, глинозем-кремнезем или, возможно, кристаллический алюмосиликат с одним или более активатором(ами) или каталитически активным металлом(ами) или соединением(ями) вместе с индикаторными веществами. Обычно используются такие каталитически активные металлы, как кобальт, молибден, никель и вольфрам; тем не менее, в зависимости от применения могут быть выбраны другие металлы или соединения.

Так как эти реакции должны протекать при контакте водородосодержащего газа с потоком подаваемого углеводорода в условиях повышенных температур и давления, основная стоимость такой обработки включает, прежде всего, затраты на изготовление резервуаров и связанных с ними печи, теплообменников, узла пластинчатого распределителя, насосов, труб и клапанов, предназначенных для такого применения, затраты на замену катализатора, загрязненного при таком применении, а также стоимость сборки оборудования. Промышленная гидрообработка относительно дешевого исходного сырья, такого как сырые масла с повышенной температурой вспышки и повышенной вязкостью, содержащего загрязняющие соединения, требует расхода порядка от нескольких тысяч до ста тысяч баррелей в день при совпадающем потоке водорода до 10000 стандартных кубических футов на баррель жидкого сырья (1780 м3 H2/м3 масла). Резервуары, пригодные для осуществления такого процесса, соответственно, дороги в эксплуатации из-за необходимости обеспечения мер противодействия коррозии и охрупчиванию металла под воздействием водорода и соединений серы при осуществлении необходимых реакций, таких как деметаллирование, денитрирование, десульфуризации и крекинг при повышенных давлении и температуре. Насосы, трубы и клапаны для управления потоками жидкой среды, находящейся при таком давлении и температуре, также дороги, потому что при таком давлении уплотнения должны оставаться непроницаемыми для водорода в течение многомесячных сроков эксплуатации. Большие затраты необходимы также для обеспечения качественного изготовления и/или сборки всего оборудования, включая узлы пластинчатого распределителя. Для известных из уровня техники узлов пластинчатых распределителей необходимо, чтобы они в основном находились на определенном уровне, чтобы обладать свойством защищенности распределения течения потока подаваемого углеводорода от их чувствительности к уровню узла пластинчатого распределителя.

В частности, от известных способов гидрообработки способ и устройство, описанные в патенте US N 5076908, выданном Стенджланду и другим, отличаются тем, что они раскрывают систему, в которой направленное вниз поршневое движение потока слоя катализатора и противоточное движение потока подаваемого углеводорода и водорода через объем в основном уплотненного слоя катализатора, поддерживаются в широком диапазоне скоростей. Такой поток уплотненного слоя катализатора поддерживает в основном максимальный объем и плотность катализатора в пределах объема данного резервуара в соответствии с конструкцией путем выбора размера, формы и плотности катализатора, так что слой не подвергается значительному расширению при предусмотренной скорости потока жидкой среды, проходящего через него.

В патенте US N4571326, выданном Бишофу и др., представлено устройство для удаления катализатора через центр его слоя, которое осуществляется противоположно потоку подаваемого жидкого углеводорода и газа. Система конкретно направлена на создание установки для обеспечения однородного распределения водорода и подаваемой жидкости по поперечному сечению слоя. Такое однородное распределение достигается благодаря тому, что слой вскипает при описанных условиях течения. Соответственно, значительное пространство реактора используется для первоначального смещения подаваемого в нижний край резервуара потока жидкого углеводорода перед поступлением в другие донные распределители подаваемого материала. Подаваемые материалы далее смешиваются на более высоком уровне с помощью таких распределяющих приспособлений в виде "Пластин Зальцера" или "сотовой конструкции", из шестиугольных трубок под закругленным, коническим или пирамидальным ситом воронки. Установка может включать открытую наклонную область, параллельную обратной стороне сита между трубкой или краями пластины. Далее, для поддержания распределения газа по длине катализаторного слоя резко охлажденный газ подается через направленные вниз насадки в звездообразных или кольцеобразных головных частях, которые простираются через средние участки резервуара. Установка для удаления использованного катализатора требует вскипания, по меньшей мере, нижнего участка слоя. Как отмечено выше, добавочное пространство резервуара для однородного смешивания водорода и сырья перед введением текучих сред во вскипевший слой, а также вскипевший слой, увеличивает необходимый размер резервуара для гидрообработки, увеличивает истирание слоя катализатора, увеличивает смешивание слоя катализатора и значительно увеличивает первоначальную и последующую операционную стоимость данной системы.

В патенте US N 4639354, выданном Бишофу и др., более подробно описан способ гидрообработки, сходный с описанным в патенте US N4571326, в котором подобное устройство обеспечивает равномерное вскипание по вертикали слоя катализатора, включая стадию резкого охлаждения газа.

Один из основных принципов и положений, изложенных в патенте US N 5 076 908, состоит в том, что с помощью специального выбора размера, формы и плотности гранул катализатора в сочетании с соответствующим контролем скоростей технологической жидкости и газа, хаотическое движение и обратное перемешивание катализатора может быть сведено к минимуму, а характеристики поршневого движения катализатора вниз и жидкости и газа вверх - к максимуму. Стейнджланд и др. экономично используют пространство внутри резервуара для гидрообработки при большом диапазоне скоростей обработки без значительного хаотического движения или вскипания уплотненного слоя катализатора при высоких скоростях противотока углеводородного сырья и водородосодержащего газа через уплотненный слой, сохраняя при этом непрерывную или периодическую замену катализатора для поршневого движения потока слоя через резервуар. Такое поршневое движение с высокими скоростями обработки достигается Стейнджландом и др. путем выбора размера, формы и плотности частиц катализатора для предотвращения вскипания и расширения слоя при предусмотренной скорости потока, чтобы свести к минимуму количество катализатора в резервуаре во время нормальной работы и во время перемещения катализатора. Катализаторы выбираются на основе данных, полученных при изучении расширения слоя катализатора, например при большом пробном цикле, когда жидкие углеводороды, водород и катализатор находятся под расчетным давлением, а скорости потока находятся в допустимых пределах для проведения реакции в резервуаре. Как предлагают Стейнджланд и другие, катализатор удаляется из слоя с помощью ламинарного потока частиц катализатора в системе жидкого шлама, причем линия потока жидкости однородна по диаметру, который значительно больше, чем частицы катализатора на траектории потока между резервуаром реактора и резервуаром, находящимся под давлением, включая проходы через клапаны управления потоком.

Тем не менее, способ и устройство, описанные Стейнджландом и др. в патенте US N 5076908, а также способы и устройство(а), изложенные в вышеупомянутых патентах в соответствии с уровнем техники, представленным в патенте US N 5076908, выданном Стейнджланду и др., основаны на том известном принципе создания узла пластинчатого распределителя, при котором он должен находиться в основном на уровне резервуара реактора, содержащего узел пластинчатого распределителя. Распределение течения потока подаваемого углеводородного сырья, проходящего через узел пластинчатого распределителя, чувствительно к уровню узла пластинчатого распределителя внутри резервуара реактора. Даже при совершенно ровной пластине поток газа будет импульсным из-за разбрызгивания и изменяющегося уровня жидкости. Если узел пластинчатого распределителя не является ровным, это влияет на распределение потока подаваемого углеводородного сырья через связанный с ним слой катализатора внутри резервуара реактора. Эти способы и устройства, известные из уровня техники, также периодически покрываются слоем пузырьков водородосодержащего газа, который достаточно велик, что также может влиять на распределение потока подаваемого углеводородного сырья, проходящего через слой катализатора в резервуаре реактора. Таким образом, очевидна необходимость в создании способа и устройства или узла распределителя, которые могут давать устойчивый и плавный поток смеси газа (например, водородосодержащего газа) и жидкости (например, жидкого углеводородного сырья) в камеру (например, камеру давления) без указанных недостатков, присущих способам и устройствам, известным из уровня техники.

Из патента США N4126540, МПК B 01 J 8/02, 1978 известен узел распределителя для гидрообработки углеводородной смеси, протекающей через зону реакции гидроконверсии, имеющую слой катализатора. Распределитель содержит пластинчатый элемент, имеющий, по меньшей мере, одно отверстие; по меньшей мере, одно трубчатое отверстие в его боковой поверхности.

Упомянутый выше узел распределителя является наиболее близким аналогом заявленного в настоящей заявке узла.

В настоящем изобретении достижение желаемых целей обеспечивается путем создания узла распределителя для гидрообработки смеси водородосодержащего газа и жидкого потока углеводородного сырья, протекающей через зону реакции гидроконверсии, содержащую слой катализатора. Узел распределителя включает пластинчатый элемент, имеющий структуру, по меньшей мере, с одним отверстием и, по меньшей мере, один трубчатый элемент, имеющий трубчатый канал и прикрепленный к пластинчатому элементу таким образом, что трубчатый канал сообщается, по меньшей мере, с одним отверстием. Этот, по меньшей мере, один трубчатый элемент имеет пару открытых краев и, по меньшей мере, одно трубчатое отверстие в его стенке. Трубчатый элемент имеет ось и отверстие, последнее также имеет ось, которая, в основном, перпендикулярна оси трубчатого элемента. Устройство, а также способ, являющиеся предметом настоящего изобретения, могут быть использованы для смешивания любого газа в любой жидкости, например, аэрирование водоемов, добавление CO2 в реакторы и т.д.

В настоящем изобретении далее достижение желаемого результата обеспечивается с помощью реактора, включающего резервуар с внутренней цилиндрической стенкой и опорное приспособление, прикрепленное к внутренней цилиндрической стенке резервуара для поддерживания слоя катализатора. Узел распределителя прикреплен к внутренней цилиндрической стенке сосуда. Опорное приспособление имеет, по меньшей мере, одно отверстие, а также, по меньшей мере, один трубчатый элемент с трубчатым каналом, прикрепленный к пластинчатому элементу. Трубчатый канал сообщается, по меньшей мере, с одним отверстием, при этом, по меньшей мере, один трубчатый элемент имеет, по меньшей мере, одно трубчатое отверстие в его боковой стенке.

Достижение желаемого результата также обеспечивается путем создания способа гидрообработки подаваемого потока углеводородного сырья, который протекает через зону реакции гидроконверсии, имеющую слой катализатора, причем этот способ включает следующие этапы:

a) формирование, по меньшей мере, одной трубчатой зоны в зоне реактора, включающей зону реакции углеводородов, имеющую слой катализатора;

(b) протекание смеси водородосодержащего газа и жидкого потока углеводородного сырья в зону реакции на этапе (a) для получения выделяемого водородосодержащего газа;

c) протекание смеси водородосодержащего газа и жидкого углеводородного сырья через, по меньшей мере, одну трубчатую зону, примешиваясь предпочтительно одновременно к выделяемому водородосодержащему газу.

Термин "выделяемый водородосодержащий газ" представлен в описании или формуле настоящего изобретения не для того, чтобы неправомерно ограничить сущность и объем настоящего изобретения, а обозначает не только водород, который выделился из жидкого углеводородного сырья, который был введен в реактор одновременно с водородосодержащим газом, но также водород, который не выделился из жидкого углеводородного сырья и представляет собой, по меньшей мере, часть самого водородосодержащего газа, который вводится в реактор наряду с жидким углеводородным сырьем. Таким образом, "выделяемый водородосодержащий газ" включает водородосодержащий газ, который введен в реактор наряду с жидким потоком углеводородного сырья, любой водород, который выделился из жидкого потока углеводородного сырья, и водородосодержащий газ, который растворен в жидком углеводородном сырье и который затем выделился из жидкого потока углеводородного сырья после введения его в реактор.

Следовательно, задача настоящего изобретения состоит в создании узла распределителя для гидрообработки углеводородной смеси водородосодержащего газа и жидкого потока углеводородного сырья.

Другая задача настоящего изобретения состоит в создании реактора, содержащего узел распределителя для гидрообработки углеводородной смеси водородосодержащего газа и жидкого потока углеводородного сырья.

Дальнейшая задача настоящего изобретения состоит в создании способа гидрообработки потока подаваемого углеводорода, предпочтительно восходящего потока, который протекает через зону реакции гидроконверсии, содержащую слой катализатора.

Эти задачи вместе с различными дополнительными целями и признаками, которые станут ясными специалистам по мере изучения настоящего описания, достигаются с помощью настоящего изобретения, предпочтительный вариант которого показан со ссылкой на прилагаемые чертежи, приведенные только в качестве примера, на которых:

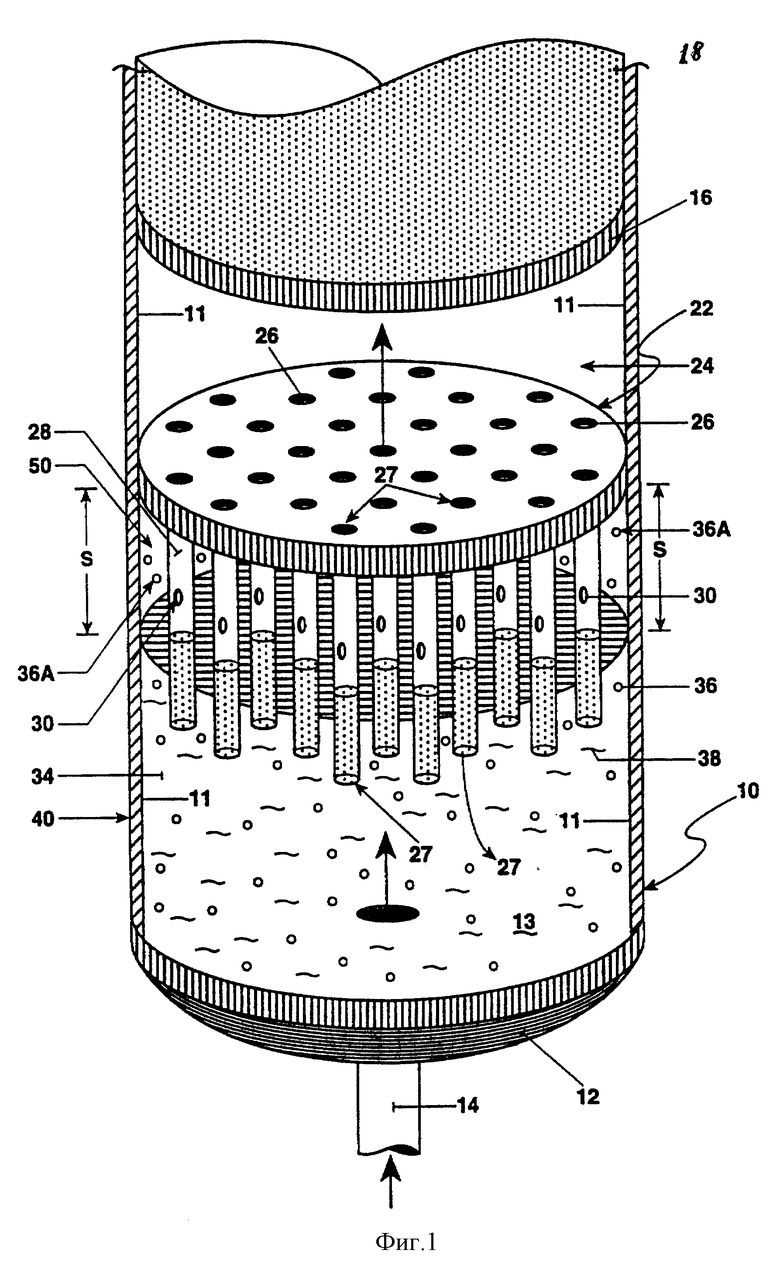

фиг. 1 представляет собой частичный разрез пространственного изображения реактора, выполненного в соответствии с настоящим изобретением, имеющего узел пластинчатого распределителя с множеством связанных с ним полых стояков, причем каждый стояк имеет отверстие, через которое выделяемый водородосодержащий газ протекает для примешивания к смеси жидкого потока углеводородного сырья и водородосодержащего газа;

фиг. 2 иллюстрирует смешение водородосодержащего газа и жидкого углеводородного сырья, протекающего в полый стояк, имеющий отверстие, со смесью, не поступившей в отверстие полого стояка, и далее иллюстрирует выделенный водородосодержащий газ, выходящий из соответствующей газовой головки в пространство в полом стояке выше уровня смеси водородосодержащего газа и жидкого потока углеводородного сырья, содержащейся в нем;

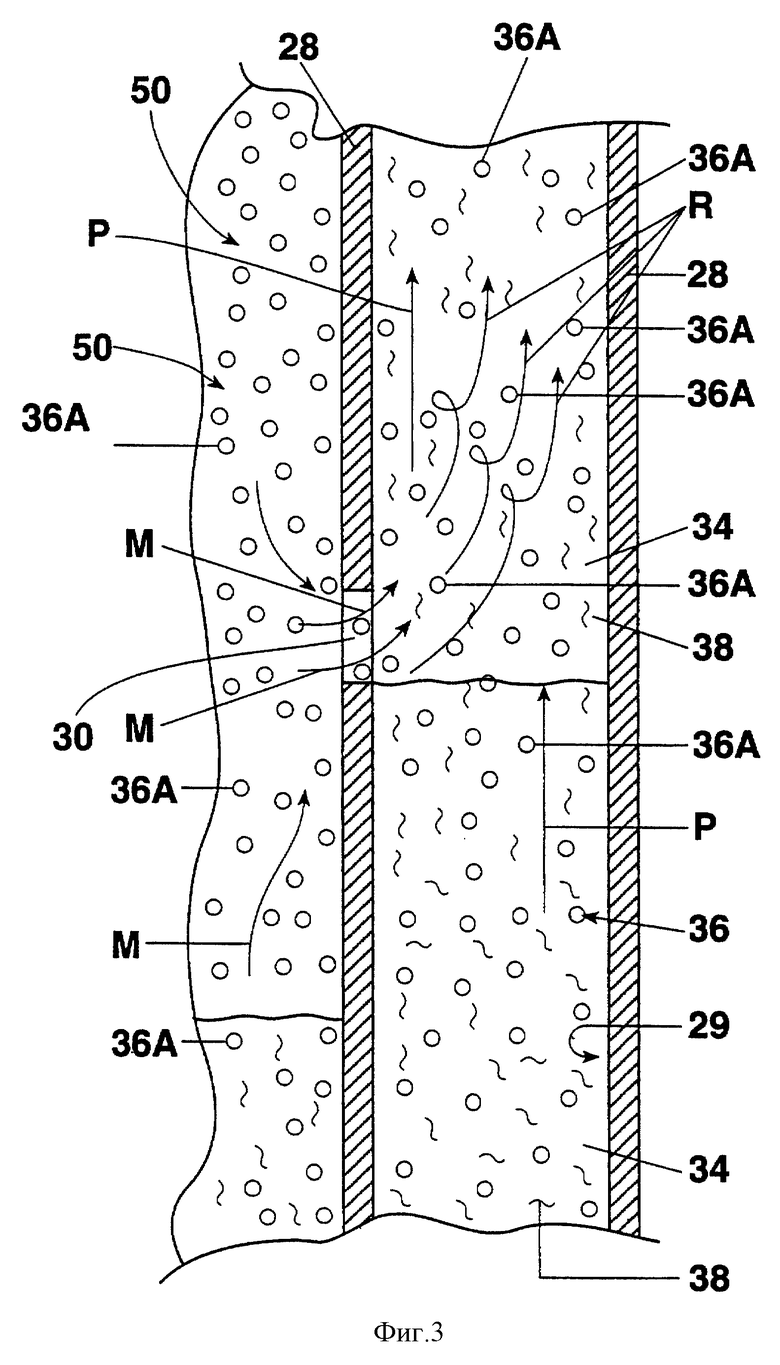

фиг. 3 иллюстрирует прохождение вверх смеси жидкого потока углеводородного сырья и водородосодержащего газа через полый стояк и мимо отверстия в полом стояке, причем выделяемый водородосодержащий газ проходит и/или протекает из соответствующей газовой головки через отверстие в полом стояке в смесь жидкого потока углеводородного сырья и водородосодержащего газа для примешивания к ней;

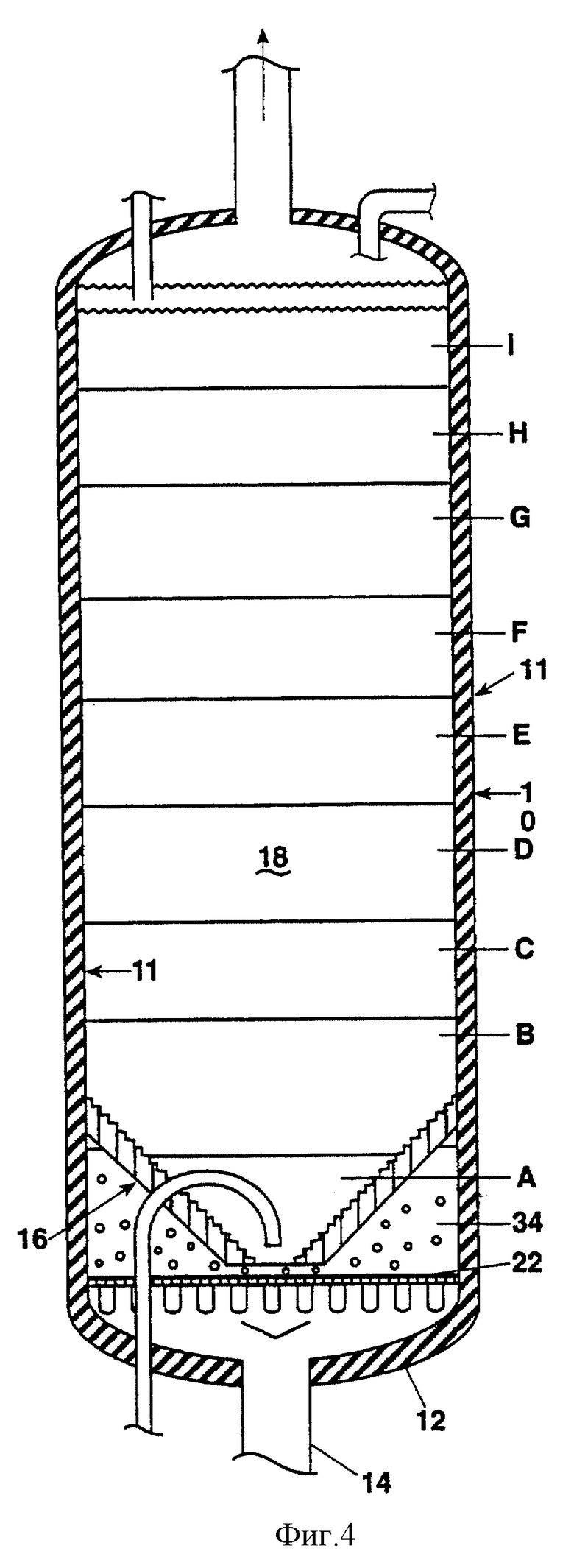

фиг. 4 представляет собой часть поперечного сечения реактора, показанного на фиг. 8 одновременно рассматриваемой заявки на патент под серийным номером 048/497638, зарегистрированной 30 июня 1995 года, иллюстрирующей слой катализатора с множеством совмещенных друг с другом слоев перед началом поршневого движения потока;

фиг. 5 представляет собой часть поперечного сечения реактора, показанного на фиг. 9 одновременно рассматриваемой заявки на патент с серийным номером 08/497,638, зарегистрированной 30 июня 1995 года, в которой катализатор перемещается вниз по типу поршневого движения потока;

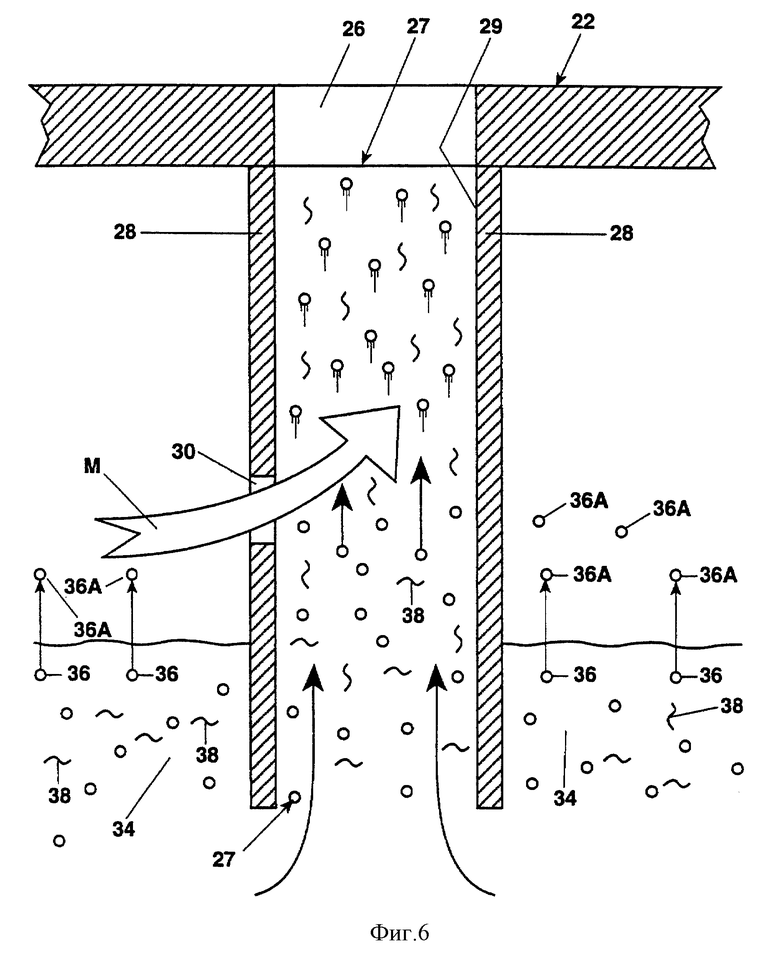

фиг. 6 представляет собой разрез в увеличенном масштабе, иллюстрирующий смесь жидкого потока углеводородного сырья и водородосодержащего газа, протекающего турбулентно вверх через полый стояк и мимо отверстия в полом стояке, причем водород течет из соответствующей газовой головки через отверстие в полом стояке к турбулентно текущей смеси жидкого потока углеводородного сырья и водородосодержащего газа для примешивания к последней; и

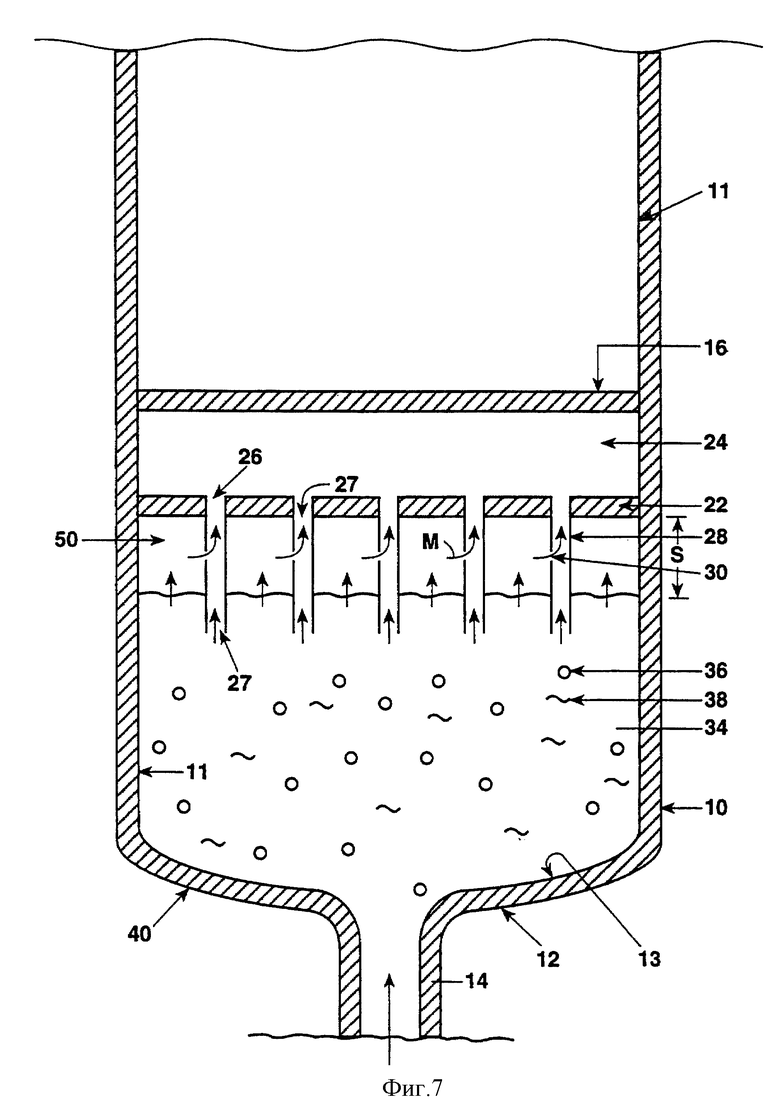

фиг. 7 представляет собой частичный разрез в увеличенном масштабе вертикальной проекции нижней части реактора, иллюстрирующий поток водорода и жидкого потока углеводородного сырья.

На чертежах, на которых подобные элементы изобретения обозначены одинаковыми позициями, резервуар реактора обозначен позицией 10. Резервуар 10 реактора включает внутреннюю, в основном цилиндрическую, стенку 11 и донный куполообразный запорный элемент 12 с внутренней поверхностью 13. Донный куполообразный запорный элемент 12 прикреплен к внутренней, в основном цилиндрической, стенке 11. Резервуар 10 реактора предназначен для осуществления реакции водородосодержащего газа 36, смешанного с потоком 38 жидкого углеводородного сырья под давлением примерно до 300 атмосфер (примерно 4500 фунтов на квадратный дюйм) и при температуре примерно 650oC (примерно 1200oF). Для такой реакции водородосодержащий газ 36 и поток 38 жидкого углеводородного сырья предпочтительно предварительно смешиваются и вводятся как единый поток (то есть единый двухфазный поток) через донный куполообразный запорный элемент 12 с помощью трубопровода 14, соосно прикрепленного к нему таким образом, чтобы создать концентричное расположение по отношению к резервуару 10 реактора.

Резервуар 10 реактора содержит опорное приспособление для слоя катализатора, обозначенное позицией 16, для поддержания слоя 18 катализатора, имеющее соответствующее отверстие (не показано), хорошо известное специалистам. Опорное приспособление 16 для слоя катализатора, находящееся в резервуаре 10 реактора, может иметь любую необходимую геометрическую форму, такую как концентричные кольца, коническую, пирамидальную, округленного многоугольника или конуса, усеченного конуса и т.д. Опорное приспособление 16 для слоя катализатора может быть любого типа, который предпочтительно обеспечивает равномерное и равное распределение водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья через область полного поперечного сечения слоя 18 катализатора. Таким образом, конкретные геометрические формы или типы опорных устройств 16 для слоя катализатора не должны неправомерно ограничивать сущность и объем настоящего изобретения. Чтобы максимально обеспечить преимущества катализатора во время гидрообработки водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья, предпочтительно, чтобы резервуар реактора 10 содержал как можно больше катализатора в пределах расчетного объема резервуара 10 реактора. Соответственно, предпочтительно, чтобы опорный элемент 16 для слоя 18 катализатора был размещен как можно ниже в резервуаре 10 реактора, обеспечивая при этом полную и адекватную дисперсию водородосодержащего газа 36 в потоке 38 жидкого углеводородного сырья.

Верхний уровень слоя 18 катализатора должен контролироваться таким образом, чтобы вскипание, расширение или флюидизация слоя 18 катализатора были сведены к минимуму и чтобы избежать для выбранного катализатора нежелательных отклонений от расчетной скорости потока водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья, текущих вверх через слой 18 катализатора. Для этого, как подробно обсуждается в патенте N 5472928, выданном 5 декабря 1995 года, размер, форма и плотность частиц катализатора внутри слоя 18 катализатора должны быть в основном однородными и выбранными в соответствии с расчетной максимальной скоростью течения потоков подаваемого материала или смеси 34 водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья, чтобы предотвратить вскипание, расширение или флюидизацию слоя 18 катализатора, когда последний постепенно перемещается вниз через резервуар 10 реактора слоями посредством поршневого движения потока.

"Поршневое движение потока" слоя 18 катализатора проиллюстрировано на фиг. 4 и 5 и может быть наилучшим образом описано как такое, при котором нижний объемный слой A удаляется, следующий объемный слой B протекает вниз для замены нижнего объемного слоя A и принимает новое положение как нижний объемный слой B. Удаленный нижний объемный слой A заменяется верхним объемным слоем J. Процедура вновь повторяется (как наилучшим образом показано пунктиром на фиг. 5) путем удаления нижнего объемного слоя B и принуждения следующего объемного слоя C к протеканию вниз по типу поршневого движения потока для замены нижнего объемного слоя B и приобретения нового положения как нижнего объемного слоя C. Удаленный нижний объемный слой B заменяется верхним объемным слоем K. Данная процедура может непрерывно повторяться для образования текущего вниз по типу поршневого движения потока слоя 18 катализатора, который перемещается в направлении, указанном стрелкой W на фиг. 5.

Резервуар 10 реактора также содержит в основном (с сетчатой структурой) круглый пластинчатый элемент 22 (то есть распределительный лоток), который прикреплен к внутренней, в основном цилиндрической, стенке 11 таким образом, что между опорным приспособлением 16 для слоя катализатора и в основном кольцевым пластинчатым элементом 22 образуется камера повышенного давления (или впускная камера) 24. Донная головная часть, в основном иллюстрируемая позицией 40, определяется расстоянием между внутренней поверхностью 13 данного куполообразного запорного элемента 12 и пластинчатого элемента 22. Смесь 34 водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья поддерживается донным куполообразным запорным элементом 12, а более конкретно, поверхностью 13 донного куполообразного запорного элемента 12 таким образом, чтобы занимать объемный участок в донной головной части 40. Расстояние между уровнем смеси 34 и пластинчатым элементом 22 определяет статичную головку S, в которой соответствующая газовая головка 50 включает выделенный водородосодержащий газ 36A, который образовался из смеси 34 водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья.

Как было упомянуто и указано ранее, термин "выделяемый водородосодержащий газ" включает водородосодержащий газ 36, который вводится в резервуар 10 реактора наряду с потоком 38 жидкого углеводородного сырья, любой водород - газ, который выделился из самого потока 38 жидкого углеводородного сырья, и водородосодержащий газ 36, который растворен в потоке 38 жидкого углеводородного сырья, а затем выделен из потока 38 жидкого углеводородного сырья, особенно после введения в резервуар 10 реактора.

Пластинчатый элемент 22 (сетчатая структура) имеет множество отверстий 26, которые, соответственно, сообщаются с множеством трубок или полых стояков 28, которые, в свою очередь, сообщаются с пластинчатым элементом 22. В альтернативном варианте пластинчатый элемент 22 включает множество трубок или полых стояков, образующих отверстия 26 в пластинчатом элементе 22. По меньшей мере, одна из трубок или полых стояков 28 (предпочтительно, все из них) содержит трубчатый канал 29 и, по меньшей мере, одну апертуру или отверстие 30 и пару открытых краев, причем и то, и другое обозначены позицией 27.

Длина трубок или полых стояков 28 может быть выбрана таким образом, что соответствующая газовая головка 50 образуется под пластинчатым элементом 22 и/или над уровнем смеси 34 для подавления всплесков подаваемого потока(ов), выходящего в донную головную часть 40, из трубопровода 14. Трубки или полые стояки 28 принимают смесь 34 водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья и пропускают эту смесь через отверстие 26 для подачи в камеру 24 повышенного давления (или впускную).

Когда смесь 34 водородосодержащего газа 36 и потока 38 жидкого углеводородного сырья протекает через соответствующие полые стояки 28, выделяемый водородосодержащий газ 36A внутри статической головки S (или соответствующей газовой головки 50) поступает или проходит через апертуру 30, как показано на фиг. 2 и 3. Более конкретно показано на фиг. 2 и 3, смесь 34 протекает через трубопровод 14 и поступает в донную головную часть 40, причем выделяемый водородосодержащий газ 36A начинает выделяться из смеси 34 и начинает формироваться соответствующая газовая головка 50. Непрерывный поток смеси 34 в донную головную часть 40 заполняет нижний участок каждого из полых стояков 28 и объемный участок донной головной части 40 так, что образует соответствующую газовую головку 50, что показано на фиг. 1.

Соответствующая газовая головка 50 имеет большее давление, чем давление смеси 34, так что при непрерывном введении смеси 34 в донную головную часть 40 смесь начинает течь вверх через каждый из полых стояков 38, из отверстий 26 в камеру 24 повышенного давления (или впускную). Когда соответствующая газовая головка 50 сформирована или начинает формироваться, выделяемый водородосодержащий газ 36A начинает течь в направлении, указанном стрелками M и через отверстие(я) 30 в каждом из полых стояков 28; то есть выделяемый водородосодержащий газ 36A начинает протекать к зоне более низкого давления.

На фиг. 2 показана смесь 34, протекающая в каждый из полых стояков 28, но не до точки прохождения через отверстие(я) 30, а выделяемый водородосодержащий газ 35A проходит в направлении, указанном стрелкой M из соответствующей газовой головки 50, через отверстие(я) 30 в каждом из полых стояков 28 и в пространство в каждом из полых стояков 28 над содержащейся в них смесью. Очевидно, что, как показано на фиг. 2, когда смесь 34 начинает протекать через соответствующие трубчатые каналы вверх по каждому из полых стояков 28, часть водородосодержащего газа 36 выделяется из смеси 34, чтобы примешиваться к выделяемому водородосодержащему газу 36A, поступающему через отверстие(я) 30 в полом стояке(ах). Фиг. 3 иллюстрирует протекание смеси 34 в направлении, указанном стрелкой P и в виде турбулентных потоков, обозначенных стрелками R и проходящих в каждое из отверстий 30 в полом стояке(ах) 28, причем выделяемый водородосодержащий газ 36A проходит и/или протекает в направлении стрелки M из соответствующей газовой головки 50 через отверстие(я) 30 в каждом из полых стояков 28 и в смесь 34 для примешивания к ней.

Выполнение в каждом из полых стояков 28 апертуры 30, через которую выделяемый водородосодержащий газ 36A проходит для примешивания к смеси 34, дает следующие преимущества:

(i) обеспечивается устойчивый и плавный поток водородосодержащего газа 36 и потока 38 жидкого потока углеводородного сырья в камеру 24 повышенного давления (или впускную);

(ii) распределение потока смеси 34 через отверстия 26 в пластинчатом элементе 22 не чувствительно к уровню положения кольцеобразного пластинчатого элемента 22 или к изменяющемуся уровню жидкости в донной головной части 40;

(iii) существует однородное повторное перемешивание водородосодержащего газа 36 (то есть, выделяемого водородосодержащего газа 36A и водородосодержащего газа 36) в каждом из полых стояков 28;

(iv) имеется достаточно высокий уровень турбулентности (см. стрелки R на фиг. 3) в верхней выходной секции (то есть, верхней секции каждого полого стояка 28, граничащей с отверстиями 26 пластинчатого элемента 22 или в этих отверстиях), чтобы вызвать разрыв пузырьков водородосодержащего газа 36 и/или выделяемого водородосодержащего газа 36A.

Размер отверстия(и) 30 тщательно подбирается для надежного контроля уровня жидкости выше дна стояка 28, а также ниже отверстия(и) 30. Если отверстие(я) 30 слишком велико, жидкость будет покрывать отверстие (я), противодействуя уменьшению размера газовой головки 50. Если отверстие(я) 30 слишком мало, уровень жидкости будет падать от возрастания размера газовой головки 50, даже до точки, где уровень жидкости будет открывать нижний открытый край 27, по меньшей мере, одного из стояков 28. Этот незакрытый стояк будет тогда способствовать большому выбросу газа вверх по этому стояку, что нарушает равномерный поток газа и жидкости в камере повышенного давления. Специалисты могут легко регулировать размер газовой головки 50, поток жидкостей/газа через стояк(и) 28 и размер отверстия(и) 30 в стояке(ах) 28 таким образом, что уровень жидкости поддерживается между отверстием(ями) 30 и нижним открытым краем 27 стояка(ов) 28 на основе принципов Бернулли, которые изложены в любой книге о потоке текучей среды или по гидравлике, причем в качестве примера и для ссылки приводится книга "Импульс, Тепло и Передача Массы", 2-е издание "Беннет и Майер" 1962, "Мак-Грау-Хилл Инк.".

Без отверстия(и) 30 будет иметь место сильное поршневое движение газа и жидкости вверх по стояку(ам) 28 и произвольным участкам, когда быстро меняющаяся высота жидкости подвергает воздействию донный открытый край(я) 28 различных стояков 27. Это приводит к попаданию больших пузырьков на дно опорного приспособления 16 для слоя катализатора вместо легкого устойчивого подъема множества маленьких пузырьков газа.

Таким образом, в соответствии с настоящим изобретением, имеется узел распределителя для гидрообработки углеводородной смеси 34 водородосодержащего газа 36 и жидкого потока углеводородного сырья 38, которая протекает (предпочтительно вверх) через зону реакции гидроконверсии, содержащую слой 18 катализатора.

Узел распределителя содержит пластинчатый элемент, имеющий структуру, по меньшей мере, с одним отверстием и, по меньшей мере, один трубчатый элемент, имеющий трубчатый канал. Трубчатый элемент прикреплен к пластинчатому элементу таким образом, что трубчатый канал сообщается, по меньшей мере, с одним или более отверстиями пластинчатого элемента. По меньшей мере, один трубчатый элемент имеет пару открытых краев и, по меньшей мере, одно трубчатое отверстие в его стенке. Трубчатый элемент имеет ось и отверстие, последнее также имеет ось, которая, в основном, перпендикулярна оси трубчатого элемента.

Как отмечалось ранее, кольцеобразный пластинчатый элемент 22 имеет, по меньшей мере, одно отверстие 26. По меньшей мере, один трубчатый элемент или полый стояк 28 с трубчатым каналом 29 (см. фиг. 2 и 3) прикреплен к пластинчатому элементу 22 таким образом, что трубчатый канал 29 связан, по меньшей мере, с одним отверстием 26. По меньшей мере, один трубчатый элемент или полый стояк 28 имеет, по меньшей мере, одну трубчатую апертуру или отверстие 30 в его боковой поверхности. Как наилучшим образом показано на фиг. 2 и 3, отверстие 30 имеет ось (не показана), которая перпендикулярна оси (не показана) полого стояка 28.

Таким образом, в соответствии с настоящим изобретением имеется реактор 10, имеющий внутреннюю цилиндрическую стенку 11 и опорное приспособление 16 для слоя катализатора, прикрепленное к внешней стенке 11 для поддерживания слоя 18 катализатора. Как указано ранее, узел распределителя прикреплен к внутренней цилиндрической стенке 11. Более конкретно, по отношению к блоку распределителя пластинчатый элемент 22 прикреплен к цилиндрической стенке 11 реактора 10 и имеет, по меньшей мере, одно отверстие 26. Более конкретно, далее и как указано ранее, по меньшей мере, один трубчатый или полый элемент 28, в соответствии с настоящим изобретением, имеет трубчатый канал 29 и прикреплен к пластинчатому элементу 22 так, что трубчатый канал 29 связан, по меньшей мере, с одним отверстием 26. Каждый из трубчатых элементов или полых стояков 28 имеет отверстие 30 в его боковой поверхности и пару открытых краев.

Кроме того, в соответствии с настоящим изобретением имеется способ гидрообработки потока поступаемого углеводородного сырья, который протекает через зону реакции углеводородов, имеющую слой катализатора, включающий следующие этапы:

(i) формирование, по меньшей мере, одной зоны реакции, содержащей слой катализатора;

(ii) протекание смеси водородосодержащего газа и жидкого потока углеводородного сырья в зону реакции для получения выделяемого водородосодержащего газа;

(iii) протекание смеси водородосодержащего газа и жидкого потока углеводородного сырья через трубчатую зону при примешивании к ней выделяемого водородосодержащего газа.

Хотя в настоящем изобретении описаны конкретные варианты его осуществления и диапазон модификаций, различных изменений и замен описан ранее, необходимо принять во внимание, что в ряде случаев некоторые признаки настоящего изобретения будут использованы без соответствующего использования других признаков без отклонения от заявленного объема изобретения.

Узел распределителя для гидрообработки углеводородной смеси водородосодержащего газа и жидкого потока углеводородного сырья имеет кольцеобразную пластину со множеством полых стояков, прикрепленных к ней для распределения водородосодержащего газа и жидкого углеводородного сырья через отверстия в кольцеобразном пластинчатом элементе. Узел распределителя соединен с внутренней стенкой реактора. Способ гидрообработки потока подаваемого углеводородного сырья включает протекание смеси водородосодержащего газа и жидкого потока углеводородного сырья в зону реактора для получения выделяемого водородосодержащего газа и протекание смеси водородосодержащего газа и жидкого углеводородного сырья через множество трубчатых зон при одновременном примешивании к ней выделяемого водородосодержащего газа. Технический результат - создание устойчивого и плавного потока смеси газа и жидкости в камеру. 3 с. и 2 з.п. ф-лы, 7 ил.

| US 5472928 A, 05.12.1995 | |||

| Способ обработки тяжелого углеводородного сырья водородом | 1973 |

|

SU506303A3 |

| Способ фильтрации инъекционных растворов | 1952 |

|

SU99800A1 |

| Способ литья под давлением и устройство для его осуществления | 1974 |

|

SU553920A3 |

| УСТРОЙСТВО для | 0 |

|

SU343045A1 |

| DE 3731978 A1, 31.03.1988 | |||

| US 5076908 A, 31.12.1991 | |||

| US 4571326 A, 18.02.1986 | |||

| US 4639354 A, 27.01.1987 | |||

| US 4126540 A, 21.11.1978 | |||

| US 3927987 A, 23.12.1975. | |||

Авторы

Даты

2001-02-10—Публикация

1997-01-06—Подача