Изобретение относится к установке для получения чугуна и/или губчатого железа, включающей шахтную печь прямого восстановления кусковой железной руды, плавильный газификатор, питающий трубопровод для восстановительного газа, соединяющий плавильный газификатор с шахтной печью, транспортировочный трубопровод для восстановленного продукта, полученного в шахтной печи, соединяющий шахтную печь с плавильным газификатором, отводной трубопровод для доменного газа, выходящий из шахтной печи, питающие трубопроводы для кислородсодержащих газов и носителей углерода, входящие в плавильный газификатор, и отвод для чугуна и шлака, получаемых в плавильной емкости. Кроме того, изобретение относится к способу производства чугуна и/или губчатого железа при помощи этой установки.

Установка такого типа известна, например, из AT-B-376 241, а также из DE-C - 40 37 977. В описанных там процессах кусковая руда восстанавливается в губчатое железо в шахтной печи в фиксированном слое зоны прямого восстановления. Затем губчатое железо плавится в плавильном газификаторе в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа. В плавильном газификаторе образуется CO и H2-содержащий восстановительный газ, который подают в зону прямого восстановления шахтной печи через питающий трубопровод, соединяющий плавильный газификатор с шахтной печью, где он вступает в реакцию и отводится в виде доменного газа. На практике эта установка и способ хорошо зарекомендовали себя для переработки кусковой железной руды при размере зерна руды более 3 мм, предпочтительно более 6 мм.

Кроме того, известен способ получения чугуна и/или губчатого железа, включающий восстановление руды до губчатого железа в зоне прямого восстановления с неподвижным слоем, последующее плавление в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа с образованием CO и H2-содержащего газа, который вводят в зону прямого восстановления с неподвижным слоем и выводят после реагирования с загруженной рудой в виде доменного газа, а также восстановление тонкоизмельченной руды в еще одной зоне прямого восстановления восстановительным газом, отвод после реагирования с загруженной рудой в качестве отработанного газа и очистку отработанных газов в скруббере (патент Австрии 396255, C 21 B 13/14, 1993).

При этом установка для получения чугуна и/или губчатого железа содержит шахтную печь прямого восстановления для кусковой железной руды, плавильный газификатор, питающий трубопровод для восстановительного газа, соединяющий плавильный газификатор с шахтной печью, транспортировочный трубопровод для восстановленного продукта, полученного в шахтной печи, соединяющий шахтную печь с плавильным газификатором, выходящий из шахтной печи трубопровод для отвода отработанного доменного газа с устройствами его очистки в виде скруббера, питающие трубопроводы для кислородсодержащих газов и носителей углерода, входящие в плавильный газификатор, оборудованный отводами получаемых в нем чугуна и шлака, а также дополнительный реактор для восстановления мелкодисперсной руды, оборудованный средствами загрузки руды и выгрузки восстановленного продукта, питающим трубопроводом восстановительного газа и трубопроводом отвода отработанного доменного газа с устройствами его очистки в виде скруббера.

Целью изобретения является создание установки и способа переработки не только кусковой, но и тонкоизмельченной руды, в частности, руды с размером зерна от 0 до 8 мм, предпочтительно от 0 до 4 мм. В частности, должна быть обеспечена возможность широкого варьирования загрузочного количества кусковой руды и тонкоизмельченной руды по отношению к общему загрузочному количеству руды, чтобы оптимизировать работу установки в смысле потребления энергии и выхода продукта в широком диапазоне соотношений кусковой и тонкоизмельченной руды. Это означает, что производимый продукт, т. е., чугун и/или губчатое железо, соответствует высокому стандарту качества при минимальном потреблении энергии, в частности, показывает высокую степень металлизации и чистоты и гарантирует дальнейшую переработку без каких-либо проблем.

Эта цель достигается в способе согласно изобретению за счет того, что осуществляют раздельное восстановление кусковой руды и тонкоизмельченной руды, при этом кусковую руду восстанавливают в зоне прямого восстановления с неподвижным слоем, а тонкоизмельченную руду - во второй зоне прямого восстановления с псевдоожиженным слоем, при этом доменный газ из зоны прямого восстановления с неподвижным слоем и/или восстановительный газ, полученный в газификационной зоне плавления, подвергают очистке от CO2, а затем также как и отработанный газ из зоны с псевдоожиженным слоем нагревают и направляют в зону прямого восстановления с псевдоожиженным слоем.

В установке согласно изобретению эта цель достигается за счет того, что установка снабжена нагревательным устройством, а дополнительный реактор для восстановления мелкодисперсной руды выполнен в виде, по крайней мере, одного реактора с псевдоожиженным слоем, предпочтительно оборудованным устройством для брикетирования, при этом нагревательное устройство с одной стороны соединено с трубопроводами для отвода отработанного газа из шахтной печи и реактора с псевдоожиженным слоем, а с другой стороны - с реактором с псевдоожиженным слоем посредством питающего трубопровода восстановительного газа.

При помощи установки первоначально определенного вида эта цель достигается путем использования как минимум одного реактора с псевдоожиженным слоем, предназначенного для загрузки тонкоизмельченной руды, питающего трубопровода для восстановительного газа, ведущего к указанному реактору с псевдоожиженным слоем, отводного трубопровода для отработанного газа, выходящего из реактора с псевдоожиженным слоем, и разгрузочного устройства, предпочтительно устройства брикетирования, для восстановленного продукта, получаемого в реакторе с псевдоожиженным слоем, где отводная труба для доменного газа шахтной печи и отводная труба для отработанного газа реактора с псевдоожиженным слоем введены в устройство очистки, такое как скруббер, и затем в нагревательное устройство, из которого выходит питающая труба восстановительного газа реактора с псевдоожиженным слоем.

Переработка тонкоизмельченной руды в губчатое железо в реакторе с псевдоожиженным слоем, в принципе, известна из US-A-5082251. В описанном там способе восстановительный газ вырабатывается путем каталитического преобразования десульфурированного и предварительно нагретого природного газа перегретым водяным паром в печи реформинга.

Этим способом получают высококачественное губчатое железо, причем исключительно из тонкоизмельченной руды.

При помощи комбинации по изобретению первоначально описанной установки шахтной печи с реактором с псевдоожиженным слоем, в реактор с псевдоожиженным слоем подают часть восстановительного газа, вырабатываемого в плавильном газификаторе и превращающегося в результате реакции в шахтной печи в доменный газ, и таким образом становится возможной работа установки при оптимальном использовании энергии от подаваемых энергоносителей, причем содержание тонкоизмельченной руды или кусковой руды в общем загрузочном количестве может варьироваться в широком диапазоне, вплоть до использования исключительно тонкоизмельченной руды. Таким образом, согласно изобретению в каждом конкретном случае количество имеющейся руды, т. е. тонкоизмельченной или кусковой руды, может быть принято в расчет оптимальным образом. Брак при переработке кусковой руды из за высокого содержания мелких частиц, который мог бы возникнуть при использовании известного способа, устраняется несложным путем - тонкоизмельченную руду нужно просто отделить и подать в псевдоожиженный слой реактора с псевдоожиженным слоем. Это также позволяет значительно упростить проблемы, возникающие при хранении руды. Кроме того, устраняется неизбежная в известном способе и требующая высоких капиталовложений необходимость в переработке кусковой руды и тонкоизмельченной руды в различных установках (отпадает необходимость в установках гранулирования).

Предпочтительно, питающий трубопровод для восстановительного газа, вырабатываемого в плавильном газификаторе, непосредственно соединен с отводным трубопроводом доменного газа шахтной печи через байпас, обходящий шахтную печь. Таким образом, восстановительный газ, который не требуется для восстановления в шахтной печи, может быть использован как избыточный газ для регулирования состава восстановительного газа, вводимого в реактор с псевдоожиженным слоем, и для увеличения производительности переработки тонкоизмельченной руды.

Преимущественно, питающий трубопровод для восстановительного газа реактора с псевдоожиженным слоем снабжен устройством для удаления CO2, предназначенным для снижения в отработанном газе содержания CO2, образующемся в реакторе с псевдоожиженным слоем. Кроме того, дополнительное преимущество обеспечивается за счет того, что отводной трубопровод для доменного газа, выходящий из шахтной печи, входит в питающий трубопровод восстановительного газа реактора с псевдоожиженным слоем, минуя устройство удаления CO2.

Для обеспечения требуемой для прямого восстановления температуры восстановительного газа, необходимого для способа псевдоожиженного слоя, в питающем трубопроводе восстановительного газа реактора с псевдоожиженным слоем установлено устройство дожигания, в котором часть восстановительного газа сгорает при подаче кислорода. Таким образом, становится возможным регулирование температуры восстановительного газа в соответствии с желаемыми требованиями без значительных потерь газа.

Если в производстве чугуна в плавильном газификаторе наблюдается увеличение производительности, избыточный восстановительный газ для подачи в реактор с псевдоожиженным слоем можно подавать в шахтную печь для кусковой железной руды, для чего питающий трубопровод восстановительного газа реактора с псевдоожиженным слоем соединен с питающим трубопроводом восстановительного газа шахтной печи через боковой трубопровод.

Если требуется плавление губчатого железа, получаемого в реакторе с псевдоожиженным слоем, например, для использования избыточной энергии плавильного газификатора, губчатое железо может вводиться в плавильный газификатор, как минимум частично, для чего к плавильному газификатору подведено транспортировочное устройство для ввода восстановленного продукта, полученного в реакторе с псевдоожиженным слоем и затем предпочтительно брикетированного.

Способ согласно изобретению для производства чугуна и/или губчатого железа отличается тем, что кусковую руду восстанавливают в губчатое железо в зоне прямого восстановления с фиксированным слоем, губчатое железо плавят в газификационной зоне плавления при подаче носителей углерода и кислородсодержащего газа с образованием CO и H2-содержащего восстановительного газа, который вводят в зону прямого восстановления с фиксированным слоем, где он вступает в реакцию и выводится в виде доменного газа, и тем, что тонкоизмельченную руду восстанавливают в губчатое железо в зоне прямого восстановления с псевдоожиженным слоем в соответствии со способом псевдоожиженного слоя, причем доменный газ из зоны прямого восстановления с фиксированным слоем и/или восстановительный газ, полученный в газификационной зоне плавления, которые подвергают очистке от CO2 и нагреву, а также отработанный газ, образующийся в зоне прямого восстановления с псевдоожиженным слоем, подают в зону прямого восстановления с псевдоожиженным слоем и отводят как отработанный газ.

При этом отработанный газ из зоны прямого восстановления псевдоожиженным слоем смешивают с доменным газом из зоны прямого восстановления с фиксированным слоем и/или с восстановительным газом, полученным в газификационной зоне плавления, и подают в зону прямого восстановления с псевдоожиженным слоем.

Чтобы снизить содержание CO2 в восстановительном газе, подаваемом в зону прямого восстановления с псевдоожиженным слоем, до желаемого уровня, отработанный газ из зоны прямого восстановления с псевдоожиженным слоем предпочтительно подвергают очистке от CO2.

Чтобы поддерживать оптимальную температуру восстановительного газа, используемого в зоне прямого восстановления с псевдоожиженным слоем, его нагревают в теплообменнике. Для этого также может применяться дожигание восстановительного газа, который предпочтительно вводится в избыточном количестве.

Преимущественно, восстановительный газ, получаемый в газификационной зоне плавления, подают в зону прямого восстановления с псевдоожиженным слоем, минуя устройство очистки от CO2.

Прямое восстановление в способе с псевдоожиженным слоем может осуществляться в два или несколько этапов, как известно, например, из USA-5082251. Кроме того, возможно осуществление прямого восстановления при помощи циркулирующего псевдоожиженного слоя, как это известно, например, из EP-B - 0364865.

Чтобы учесть различные загрузочные количества кусковой руды и/или тонкоизмельченной руды, часть восстановительного газа, подаваемого в зону прямого восстановления с псевдоожиженным слоем преимущественно отводят и подают в зону прямого восстановления с фиксированным слоем.

Для оптимального использования энергии предпочтительно, чтобы как минимум часть губчатого железа, образующегося в зоне прямого восстановления с псевдоожиженным слоем, плавилась в газификационной зоне плавления.

При помощи установки и способа согласно изобретению загрузочные количества кусковой руды варьируются в диапазоне от 0 до 100 %, предпочтительно от 30 до 60%, от общего количества загружаемой руды, а остальная загрузка состоит из тонкоизмельченной руды.

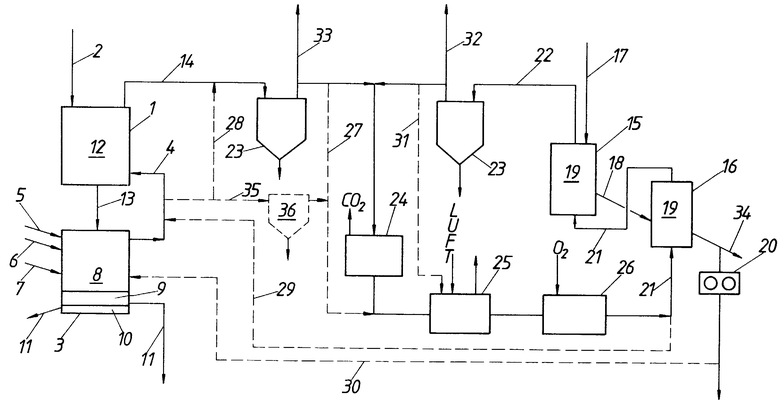

Далее изобретение будет описано более подробно на примере конструкции, изображенной на чертеже, где схематически показана работа установки согласно изобретению.

Кусковую железную руду загружают сверху в шахтную печь 1 транспортировочным устройством 2 через шлюзовую систему (не показана), возможно, вместе с флюсом. Шахтная печь 1 сообщается с плавильным газификатором 3, в котором из угля и кислородсодержащего газа вырабатывается восстановительный газ; этот восстановительный газ подают в шахтную печь 1 через питающий трубопровод 4, в которой могут быть установлены (необязательно) устройства очистки и охлаждения газа.

Плавильный газификатор 3 состоит из питающего трубопровода 5 для твердых носителей углерода, подающего трубопровода 6 для кислородсодержащих газов, а также, если требуется, подающих трубопроводов 7 для носителей углерода, которые являются жидкими или газообразными при комнатной температуре, такие как углеводороды, а также для сгоревших флюсов. Расплавленный чугун 9 и жидкий шлак 10 собираются в плавильном газификаторе 3 ниже газификационной зоны плавления 8 и выпускаются через отводы 11.

Кусковую руду, восстановленную в губчатое железо в шахтной печи 1 в зоне прямого восстановления с фиксированным слоем 12, подают вместе с флюсами, сгоревшими в зоне прямого восстановления 12, по транспортировочному трубопроводу 13, соединяющему шахтную печь 1 с плавильным газификатором 3, например, посредством шнекового питателя или подобных устройств, не показанных подробно. Отводная труба 14 для доменного газа, образующегося из восстановительного газа в зоне прямого восстановления 12, соединена с верхней частью шахтной печи.

Кроме того, установка включает два реактора с псевдоожиженным слоем 15, 16, расположенных последовательно в ряд; тонкоизмельченную руду подают по подающему трубопроводу 17 в первый реактор с псевдоожиженным слоем 15, а оттуда через транспортировочный трубопровод 18 в следующий реактор с псевдоожиженным слоем 16. Материал, полностью восстановленный в одной зоне прямого восстановления с псевдоожиженным слоем 19 каждого из реакторов с псевдоожиженным слоем 15, 16 (губчатое железо), после выхода из второго реактора с псевдоожиженным слоем 16, подают на брикетирующую установку 20, где его подвергают горячему или холодному брикетированию. Перед введением тонкоизмельченной руды в первый реактор с псевдоожиженным слоем 15 ее подвергают подготовке, такой как сушка, которая, однако, подробно не показана.

Восстановительный газ подают по газовому трубопроводу 21 в направлении, противоположном потоку руды, из реактора с псевдоожиженным слоем 16 в реактор с псевдоожиженным слоем 15, т. е. в зоны прямого восстановления с псевдоожиженным слоем 19, имеющиеся в реакторах с псевдоожиженным слоем, и выводят из первого реактора с псевдоожиженным слоем 15 (рассматривая в направлении потока руды) как отработанный газ через отводной трубопровод отработанного газа 22.

Как доменный газ, отводимый из шахтной печи 1, так и отработанный газ, отводимый из реактора с псевдоожиженным слоем 15, охлаждают и промывают каждый отдельно в устройстве очистки 23, предпочтительно представляющего собой мокрый скруббер, и затем смешивают путем соединения отводного трубопровода доменного газа 14 и отводного трубопровода отработанного газа 22 вместе. Затем смешанный таким образом газ пропускают через устройство очистки от CO2 24, предпочтительно представляющего собой скруббер CO2, и освобождают от CO2. После этого смешанный газ нагревают до температуры около 400oC в теплообменнике 25. За ним следует устройство дожигания 26, в котором часть смешанного газа сгорает при подаче кислорода, и таким образом смешанный газ приобретает температуру, необходимую для прямого восстановления в реакторах с псевдоожиженным слоем 15, 16 - около 850oC. Этот нагретый смешанный газ теперь готов для использования в реакторах с псевдоожиженным слоем 15, 16 в качестве восстановительного газа.

Кусковую руду и тонкоизмельченную руду подают в установку из отдельных рудных дворов, или, если переработке подлежит смешанная руда, ее подвергают просеиванию, после чего грубозернистую фракцию подают в шахтную печь 1, а мелкозернистую фракцию подают в реактор с псевдоожиженным слоем 15.

В соответствии с предпочтительным вариантом осуществления изобретения очистке от CO2 подвергают только отработанный газ из реакторов с псевдоожиженным слоем 15, 16, а доменный газ из шахтной печи 1, через байпасный трубопровод 27, соединенный со скруббером CO2, смешивается с отработанным газом только после его очистки от CO2. Если в восстановлении участвуют лишь незначительные количества кусковой руды - по отношению к количествам загруженной тонкоизмельченной руды, или кусковая руда вообще не восстанавливается, то восстановительный газ, образующийся в плавильном газификаторе 3, который в этом случае функционирует просто как угольный газификационный реактор, может непосредственно отводиться из питающего трубопровода 4, ведущего в шахтную печь 1, через байпасный трубопровод 28, обходящий шахтную печь 1. Этот байпасный трубопровод 28 также включается в работу, если в плавильном газификаторе 3 образуется избыточный газ, т.е. образуется больше восстановительного газа, чем требуется для шахтной печи 1. При помощи этого избыточного газа может регулироваться состав восстановительного газа, вводимого в реакторы с псевдоожиженным слоем 15, 16. Таким образом, может быть достигнуто увеличение количества тонкоизмельченной руды, восстанавливаемой в реакторах с псевдоожиженным слоем 15,16.

В случае, если требуется повышение производительности восстановления кусковой руды в шахтной печи 1, избыточный восстановительный газ, подаваемый в реакторы с псевдоожиженным слоем 15, 16, может вводиться в шахтную печь 1 через боковой трубопровод 29.

Как чугун, так и брикетированное губчатое железо перерабатываются на компактном металлургическом заводе, например, оборудованном электрическими печами и конверторами. Если необходимо, брикетированное губчатое железо может быть также загружено в плавильный газификатор 3 с помощью транспортировочного устройства 30 и там переплавляться. Это дает преимущество, в частности, в том случае, если в плавильном газификаторе 3 имеется избыточная энергия.

Преимущественно теплообменник работает за счет части отработанного газа от восстановления в псевдоожиженном слое, который подают через трубопровод 31. Отработанный газ, который не требуется для процесса восстановления или для теплообменника 25, подают другим потребителям через трубопровод отвода газа 32. Это применяется также для избыточного доменного газа, который может подаваться потребителям через отводной трубопровод 33. Отводные трубопроводы 32 и 33 преимущественно введены в сборник газа, такой как газометр, для промежуточного хранения отводимого газа и доменного газа. Таким образом, различия в количестве вырабатываемого газа и отклонения давления внутри системы могут контролироваться и выравниваться.

Брикетирующую установку 20 можно заменить разгрузочным устройством 34, например устройством холодной разгрузки.

Мокрый скруббер 23 и CO2-скруббер 24 могут соединяться байпасным трубопроводом 35, выходящим из питающего трубопровода 4. Преимущество заключается в том, что газ, выходящий из плавильного газификатора 3, содержит незначительное количество CO2, и поэтому нет необходимости пропускать газ через эти устройства до тех пор, пока повышающееся содержание серы в газе не станет чрезмерным. Кроме того, система предоставляет возможность регулирования содержания CO2 более согласованным способом. В байпасный трубопровод 35 встроен пылеотделитель 36.

Все транспортировочные средства и газовые трубопроводы оснащены обычными органами управления и компрессорами.

Пример.

В установке, соответствующей рисунку и имеющей производительность 100 т/ч брикетированного губчатого железа из тонкоизмельченной руды и около 100 т/ч губчатого железа из кусковой руды, 148 т/ч тонкоизмельченной руды вводили в реакторы с псевдоожиженным слоем 15, 16 и 149 т/ч кусковой руды вводили в шахтную печь 1.

Известняк, доломит и кварц загружали в реактор с псевдоожиженным слоем 15 и/или в шахтную печь 1 в качестве флюсов в количестве 27 т/ч.

Уголь в количестве 800 кг/т чушкового чугуна и кислород в количестве 540 Нм3/т чушкового чугуна вводили в плавильный газификатор 3.

109 т/ч губчатого железа выгружали из шахтной печи 1 и загружали в плавильный газификатор 3, где он плавился. Чугун получали в количестве 100 т/ч при следующем химическом составе, %:

Fe - 94,9

C - 4,3

Si - 0,4

S - 0,04

P - 0,08

В плавильном газификаторе 3 образуется 30 т/ч шлака.

Восстановительный газ, образующийся в плавильном газификаторе 3 путем газификации угля, после очистки в скруббере и охлаждения вводили в зону прямого восстановления 12 шахтной печи 1 при температуре около 850oC. Газ образуется в количестве 190000 Нм3/ч при следующем химическом составе:

СО [%] - 69,60

CO2 [%] - 2,83

H2 [%] - 22,57

H2O [%] - 1,54

H2S млн-1 - 500,00

CH4 [%] - 0,51

N2, Ar [%] - 2,90

Его теплотворная способность составляет 11300 кДж/Нм2.

Доменный газ выходит из шахтной печи 1 в количестве 160000 Нм3/ч. Его химический состав следующий:

СО [%] - 42,30

CO2 [%] - 35,87

H2 [%] - 15,80

H2O [%] - 2,26

H2S млн-1 - 125,00

CH4 [%] - 1,06

N2, Ar [%] - 2,70

Его теплотворная способность составляет 7435 кДж/Нм3.

Тонкоизмельченная руда, загружаемая в реактор с псевдоожиженным слоем 15, имеет максимальный размер зерна 8 мм. Ее восстанавливали в губчатое железо в два этапа и затем подвергали горячему брикетированию. Брикетированное губчатое железо имело степень металлизации (Feмет/Feобщ) 92%.

Восстановительный газ, вводимый в реакторы с псевдоожиженным слоем 15, 16 образуется при смешивании доменного газа, выходящего из шахтной печи 1, с частью отработанного газа, выходящего из реактора с псевдоожиженным слоем 15, который расположен первым в направлении потока тонкоизмельченной руды. Этот отработанный газ вырабатывался в количестве 189766 Нм3/ч и имел следующий химический состав:

CO [%] - 41,41

CO2 [%] - 25,28

H2 [%] - 17,10

H2O [%] - 1,50

H2S млн-1 - 22,31

CH4 [%] - 3,50

H2, Ar [%] - 11,21

Его теплотворная способность составляет 8337 кДж/Нм3. 20905 Нм3 этого отработанного газа отводили в качестве отводимого газа для других целей через отводной трубопровод для отвода газа 32. 151000 Нм3 отработанного газа смешивали с доменным газом, выходящим из шахтной печи 1, после того как доменный газ и отработанный газ прошли очистку во влажном скруббере.

Полученный таким образом смешанный газ (311000 Нм3/ч) имел теплотворную способность 7873 кДж/Нм3. Его химический состав следующий:

CO [%] - 41,87

CO2 [%] - 30,73

H2 [%] - 16,43

H2O [%] - 1,89

H2S млн-1 - 75,14

CH4 [%] - 2,24

N2, Ar [%] - 6,83

После очистки от CO2 этого смешанного газа в CO2-скруббере его химический состав становился следующим:

СО [%] - 61,34

CO2 [%] - 0,45

H2 [%] - 24,07

H2O [%] - 0,70

H2S млн-1 - 1,11

CH4 [%] - 3,32

N2, Ar [%] - 10,11

Его количество составляло 210140 Нм3/ч при теплотворной способности 11547 кДж/Нм3. Газ, отводимый из скруббера 24 и состоящий в основном из CO2, образуется в количестве 100860 Нм3/ч. Его химический состав следующий:

СО [%] - 1,29

CO2 [%] - 93,81

H2 [%] - 0,51

H2O [%] - 4,37

H2S млн-1 - 229,38

CH4 [%] - 0,00

N2, Ar [%] - 0,00

После этого происходит нагрев смешанного газа в теплообменнике 25 за счет сжигания отработанного газа, выходящего из реактора с псевдоожиженным слоем 15 через газовый трубопровод 31 в количестве 17861 Нм3/ч. Для такого сжигания необходима подача воздуха в количестве 32184 Нм3/ч.

Кислород в количестве 5083 Нм3/ч подавали в смешанный газ, нагретый в теплообменнике 25, таким образом, чтобы происходило частичное сгорание смешанного газа. Этот смешанный газ, нагретый до температуры 820oC, теперь готов для использования в качестве восстановительного газа для прямого восстановления тонкоизмельченной руды в реакторах с псевдоожиженным слоем 15 и 16 в количестве 210846 Нм3/ч, с теплотворной способностью 10947 кДж/Нм3. Его химический состав следующий:

CO [%] - 58,16

CO2 [%] - 3,60

H2 [%] - 22,82

H2O [%] - 2,19

H2S млн-1 - 1,11

CH4 [%] - 3,15

N2, Ar [%] - 10,09з

Установка для получения чугуна и/или губчатого железа включает в себя шахтную печь прямого восстановления кусковой железной руды, плавильный газификатор, питающий трубопровод восстановительного газа, соединяющий плавильный газификатор с шахтной печью, транспортировочный трубопровод для восстановленного продукта, полученного в шахтной печи, соединяющий шахтную печь с плавильным газификатором, и трубопровод для отвода отработанного доменного газа, выходящий из шахтной печи. Газификатор оборудован питающими трубопроводами для кислородсодержащих газов и носителей углерода, входящими в плавильный газификатор, и отводами для чугуна и шлака. Установка содержит как минимум один реактор с псевдоожиженным слоем, предназначенный для загрузки тонкоизмельченной руды, питающий трубопровод для восстановительного газа, ведущий к реактору с псевдоожиженным слоем, отводной трубопровод для отработанного газа, выходящий из реактора с псевдоожиженным слоем, и устройство выгрузки восстановленного продукта, получаемого в реакторе с псевдоожиженным слоем. Трубопровод для отвода отработанного доменного газа из шахтной печи и трубопровод отвода отработанного газа реактора с псевдоожиженным слоем входят в устройство очистки, а затем в нагревательное устройство, из которого уже выходит питающий трубопровод восстановительного газа в реактор с псевдоожиженным слоем. Количество кусковой руды, подлежащей восстановлению, изменяют в диапазоне до 100%, преимущественно между 30 и 60%, а остальное количество представлено тонкоизмельченной рудой. Реализация этого изобретения позволит оптимизировать работу установки при загрузке как кусковой, так и тонкоизмельченной руды, а именно сократить потребление энергии при одновременном качестве продукта с высокой степенью металлизации. 3 с. и 14 з.п. ф-лы, 1 ил.

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU396255A1 |

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

| Грунтовая эмаль | 1974 |

|

SU487856A1 |

| УСТРОЙСТВО для ВЫРУБКИ ОТВЕРСТИЙ в НАРУЖНЫХ слоях МНОГОСЛОЙНОГО ПЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU376241A1 |

| УСТАНОВКА ДЛЯ ДОСТАВКИ ЛЕСА В ЛАВУ | 0 |

|

SU385051A1 |

| DE 4240197 A, 1994 | |||

| DE 3504346 A, 1986 | |||

| US 5185032 A, 1992. | |||

Авторы

Даты

1999-08-10—Публикация

1995-10-12—Подача