Изобретение относится к способу получения губчатого железа из измельченного материала, содержащего оксид железа, в котором материал, содержащий оксид железа, восстанавливают в губчатое железо в зоне восстановления посредством восстановительного газа, а газ, образующийся при восстановлении, выводят в виде колошникового газа, а также к установке для осуществления этого способа.

В способе такого типа, известном, например, из EP-B-0 010 627, и DE-C-40 37 977 и из AT-B-376.241, губчатое железо, получаемое прямым восстановлением, плавится в газификационной зоне плавления при подаче кусковых носителей углерода и кислородсодержащего газа, при этом в газификационной зоне плавления из кусковых носителей углерода при вдувании кислородсодержащего газа образуется псевдоожиженный слой, в котором задерживаются и плавятся частицы губчатого железа, загружаемые сверху в газификационную зону плавления. При таком способе образуется содержащий CO и H2 восстановительный газ, который подается в зону восстановления и вступает там в реакцию.

Во время этой реакции образуется большое количество колошникового газа, в котором содержание оксида углерода и водорода еще довольно значительно. Если имеется возможность экономического использования этого колошникового газа, то затраты на производство губчатого железа и выплавляемого из него чугуна или получаемых из него полуфабрикатов стали будут весьма низкими.

Известен (DE-C-40 37 977) способ подачи колошникового газа, отводимого из зоны восстановления, в следующую зону восстановления для восстановления дополнительного количества материала, содержащего оксид железа, а именно после очистки газа. Обработка колошникового газа, в принципе, производится путем первичной очистки от его твердых частиц в скруббере, при сильном охлаждении. После этого удаляется CO2, содержащийся в колошниковом газе, поскольку он будет затруднять дальнейшее использование колошникового газа в качестве восстановительного газа. Известны различные способы очистки колошникового газа от CO2, например, способ переменного давления или химическая очистка от CO2 в скруббере.

Согласно DE-C-40 37 977, энергию, химически связанную в колошниковом газе, можно использовать с большой эффективностью. Однако, при этом возникает проблема, связанная с содержащим CO2 отработанным газом, образующимся при очистке колошникового газа, который необходимо удалить экологически приемлемым способом.

Этот отработанный газ содержит CO, H2, CH4, а также H2S и следовательно, не может быть выпущен в атмосферу в таком состоянии, чтобы не загрязнять ее. По этой причине он менее пригоден для дальнейшей обработки. Поэтому из отработанного газа обычно удаляются соединения серы. Ранее такая десульфуризация проводилась различными способами, например, в так называемом "скруббере Стретфорда" или каталитическим окислением на активированном угле, и т.д. Из DE-B-37 16511 известно удаление H2S из CO2-содержащего отработанного газа в десульфуризационном реакторе при помощи губчатого железа. Все эти способы дороги, требуют дополнительных материалов, таких как активированный уголь или абсорбенты, которые, к тому же, должны храниться и подвергаться дальнейшей переработке раздельно.

Известно также регулирование на выходе содержащего CO2 отработанного газа. Однако при таком регулировании необходима подача горючего поддерживающего газа для зажигания и карбюризации, поскольку теплотворная способность содержащего CO2 отработанного газа низка.

Из EP-A-0 571 358 известен способ обработки колошникового газа, образующегося при прямом восстановлении тонкоизмельченной руды с помощью восстановительного газа, получаемого из реформированного природного газа, очисткой от CO2 в скруббере и примешивания очищенного таким образом колошникового газа к свежему восстановительному газу, получаемому из природного газа путем реформинга, и затем введения этой смеси газов в зону восстановления. Это опять-таки создает проблему удаления содержащего CO2 отработанного газа, образующегося при очистке колошникового газа, хотя этот отработанный газ, благодаря получению восстановительного газа из реформированного природного газа, имеет более низкое содержание H2S, чем отработанный газ, образующийся при очистке колошникового газа из восстановительного газа, получаемого из кусковых носителей углерода.

Задачей изобретения является устранение этих недостатков и трудностей и создание эффективного способа использования колошникового газа, образующегося при восстановлении руды, таком как прямое восстановление для производства губчатого железа, путем преодоления трудностей, имевшихся в прежней технологии. В частности, содержащий CO2 отработанный газ не только должен обрабатываться и удаляться экологически приемлемым способом, но также и использоваться максимально эффективно в энергетическом отношении. Кроме того, проблемы, связанные с отделением H2S, осуществляемым одновременно с отделением CO2, также должны решаться экологически приемлемым путем.

В соответствии с изобретением эта цель достигается при помощи способа первоначально определенного типа путем сочетания следующих мер: -

- колошниковый газ подвергают очистке от CO2,

- содержащий CO2 отработанный газ, отделенный при очистке от CO2, смешивают с кислородсодержащим газом,

- сжигают и

- передают его термическую энергию потребителю.

Согласно изобретению, имеется возможность полностью использовать теплосодержание содержащего CO2 отработанного газа, даже если его энергетическое содержание не очень высоко, не оказывая таким образом влияния на окружающую среду.

Является предпочтительным, если

- содержащий CO2 отработанный газ сжигают по меньшей мере частично при косвенной передаче тепла восстановительному газу,

- после чего измельченный материал, содержащий оксид железа, восстанавливают посредством нагретого восстановительного газа.

Главное преимущество изобретения заключается в том, что содержащий CO2 отработанный газ, отделенный от колошникового газа, образующегося в процессе восстановления по меньшей мере большей частью снова энергетически используется в процессе восстановления; причем этот процесс восстановления может быть дополнительным процессом восстановления к процессу восстановления, при котором образуется колошниковый газ, или газ идентичный ему, то есть, по меньшей мере часть колошникового газа, очищенного от CO2, может повторно использоваться в виде восстановительного газа или примеси к восстановительному газу в том же процессе восстановления, в котором он образовался, как колошниковый газ (что известно, например, из DE-B-37 16 511).

Согласно предпочтительному варианту осуществления содержащий CO2 отработанный газ, отделяемый при очистке от CO2, дополнительно смешивают с горючим газом.

Предпочтительно, в качестве горючего газа применяют по меньшей мере часть колошникового газа, образующегося при восстановлении, таком как прямое восстановление измельченного материала, содержащего оксид железа, посредством восстановительного газа. Таким образом, имеется возможность обеспечить нагрев восстановительного газа до температуры восстановления без использования постороннего газа (за исключением подачи кислородсодержащего газа, такого как воздух).

Предпочтительно, колошниковый газ, образующийся в первой зоне восстановления, подвергают очистке от CO2, и колошниковый газ, очищенный от CO2, после нагрева используют в качестве восстановительного газа по меньшей мере в одной следующей зоне восстановления для восстановления следующей порции измельченного материала, содержащего оксид железа. Благодаря этим мерам появляется возможность использования восстановительного газа, образующегося в большом количестве из кусковых носителей углерода в газификационной зоне плавления, для производства оптимального количества губчатого железа после реакции в зоне восстановления, после которой он все еще содержит значительное количество оксида углерода и водорода.

В этом случае колошниковый газ, образующийся во второй зоне восстановления по меньшей мере частично примешивают в виде горючего газа к содержащему CO2 отработанному газу, отделенному при очистке от CO2, и сжигают при косвенной передаче тепла восстановительному газу, который подают во вторую зону восстановления.

Преимуществом является то, что восстановление или удаление CO2 осуществляют способом адсорбции с переменным давлением. Этот способ особенно выгоден, если колошниковый газ выделяется с незначительным давлением, поскольку при низком давлении чрезмерно увеличивается потребление пара для химической очистки в скруббере. При получении восстановительного газа из реформированного природного газа рекомендуется химическая очистка в скруббере для удаления CO2.

Предпочтительно, губчатое железо, образующееся в первой зоне восстановления плавят в зоне плавильной газификации при подаче твердых носителей углерода и кислородсодержащего газа, в результате чего образуется содержащий CO- и H2 - восстановительный газ, который вводят в первую зону восстановления, где он вступает в реакцию.

Установка для осуществления этого способа содержит восстановительную шахтную печь для измельченного материала, содержащего оксид железа, включающую трубопровод для подачи восстановительного газа, а также трубопровод для отвода колошникового газа, и отличается тем, что трубопровод для отвода колошникового газа введен в устройство для очистки от CO2, из которого выведен трубопровод для подачи восстановительного газа, передающий очищенный от CO2 колошниковый газ в восстановительную шахтную печь через устройство для нагрева очищенного от CO2 колошникового газа, и тем, что от устройства для очистки CO2 отведен трубопровод отработанного газа, передающий очищенный от CO2 отработанный газ в устройство для нагрева, в который входит трубопровод, подающий кислородсодержащий газ в устройство нагрева.

Предпочтительный вариант осуществления отличается тем, что от устройства для очистки от CO2 отведен трубопровод для отработанного газа, передающий отделенный, содержащий CO2 отработанный газ по меньшей мере частично в устройство для нагрева, в который входит трубопровод горючего газа, подающий горючий газ в устройство нагрева.

Чтобы использовать для процесса восстановления энергию, содержащуюся в содержащем CO2 отработанном газе, устройство для нагрева, в которое введен трубопровод отработанного газа, подающий содержащий CO2 отработанный газ, представляет из себя устройство косвенного нагрева очищенного от CO2 колошникового газа, а трубопровод подачи восстановительного газа, передающий этот колошниковый газ, введен в устройство для нагрева.

Чтобы обеспечить сгорание содержащего CO2 отработанного газа без присутствия какого-либо постороннего газа, от восстановительной шахтной печи целесообразно отвести трубопровод горючего газа, принимающий по меньшей мере часть колошникового газа, образующегося в восстановительной шахтной печи.

Предпочтительный вариант осуществления включает две восстановительные шахтные печи, соединенные по потоку посредством трубопровода для отвода колошникового газа первой восстановительной шахтной печи, через устройство для очистки от CO2 и через трубопровод для подачи восстановительного газа, выходящий из устройства очистки от CO2 и проходящий через устройство нагрева.

В этом случае трубопровод горючего газа выходит из второй восстановительной шахтной печи.

Предпочтительный вариант осуществления отличается плавильным газификатором, в который входит трубопровод для передачи губчатого железа из первой восстановительной шахтной печи, и который содержит трубопроводы для подачи кислородсодержащих газов и твердых носителей углерода, а также отверстия для слива чугуна и шлака, и из которого выходит трубопровод для восстановительного газа, образующегося в плавильном газификаторе, входящий в первую восстановительную шахтную печь.

Предпочтительно, устройство газовой очистки выполнено в виде адсорбционной установки переменного давления.

Предпочтительно, трубопровод отработанного газа, отводящий отделенный, содержащий CO2 отработанный газ, введен в устройство нагрева, представляющее собой парогенератор.

Предпочтительно, трубопровод отработанного газа, отводящий отделенный, содержащий CO2 отработанный газ, введен в устройство нагрева, дымовые газы из которого могут отводиться через отводной трубопровод дымового газа, включающий теплообменник, в котором материал, подлежащий нагреву, такой как уголь, руда и т.д., может непосредственно контактировать с дымовым газом.

Другой предпочтительный вариант осуществления отличается тем, что трубопровод отработанного газа, отводящий отделенный, содержащий CO2 отработанный газ, проходит через теплообменник, расположенный в трубопроводе для отвода колошникового газа восстановительной шахтной печи, и затем входит в устройство для нагрева.

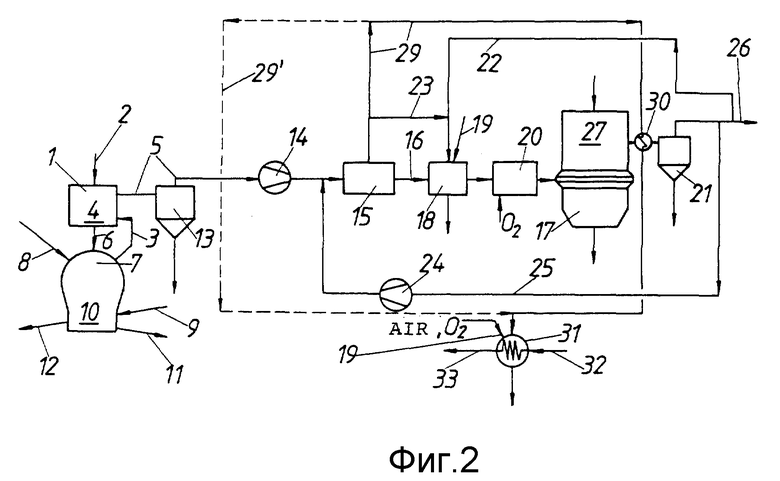

Далее изобретение поясняется подробно на нескольких примерах, иллюстрируемых на схемах фиг. 1-3.

Согласно фиг. 1-3, измельченный материал, содержащий оксид железа, предпочтительно кусковая железная руда, и, возможно, присадки подают через трубопровод 2 обычным способом в первую восстановительную шахтную печь. Восстановительный газ вдувают в восстановительную шахтную печь через трубопровод 3, навстречу потоку железной руды, опускающейся сверху вниз и осуществляет восстановление загружаемой руды в зоне 4 восстановления. После прохождения через шахтную печь 1 этот газ выводят в виде колошникового газа через трубопровод 5 для его отвода.

Восстановленная шихта, которая содержит железо в виде губчатого железа, попадает в плавильный газификатор 7 по трубопроводам, выполненным предпочтительно, как спускные трубы 6. Через трубопровод 8 в плавильный газификатор 7 обычным способом подают кусковые носители углерода, например, в виде высокотемпературного кокса бурого угля, а также, если желательно, уголь, а кроме того, по трубопроводу 9 подводят кислородсодержащий газ.

Таким образом, шихта или губчатое железо, соответственно, падает сверху в зону 10 плавильной газификации 10 в псевдоожиженный слой или кипящий слой, соответственно, который образован кусковыми носителями углерода и поддерживается вдуваемым кислородсодержащим газом. Благодаря сгоранию кокса, а также, если желательно, угля, под влиянием кислородсодержащего газа, в псевдоожиженном слое или в кипящем слое, соответственно, вырабатывается такое большое количество тепла, что губчатое железо плавится. В расплавленном состоянии оно полностью восстанавливается углеродом, и расплав чугуна собирается на дне плавильного газификатора 7. Над расплавом чугуна образуется расплав шлака. Эти два расплава сливаются по соответственно размещенным отверстиям 11, 12 через определенные промежутки времени.

Во время сгорания кокса и, если желательно, угля в плавильном газификаторе вырабатывается восстановительный газ, в основном состоящий из CO и H2, который выводят из плавильного газификатора 7 через подающий трубопровод 3 и подают в восстановительную шахтную печь 1. Очистка и охлаждение восстановительного газа, образовавшегося в плавильном газификаторе, до температуры, требуемой для восстановления, осуществляют известным способом, что не описывается более подробно.

Колошниковый газ, выводимый через трубопровод 5 для отвода колошникового газа 5, сначала подвергают очистке, например, в циклоне 13 или в скруббере, для освобождения его от частиц пыли. Затем колошниковый газ через конденсатор 14 попадает в устройство 15 для чистки от CO2, в котором он освобождается от CO2 и одновременно от H2S. Устройство 15 для очистки представляет собой адсорбционное устройство переменного давления. В этом случае удаляется также и H2O. Очищенный таким образом колошниковый газ подают по трубопроводу 16 для восстановительного газа во вторую восстановительную шахтную печь 17, работающую по тому же принципу противотока, что и первая восстановительная шахтная печь 1. В этой шахтной печи 17 частицы руды подвергают прямому восстановлению.

Поскольку колошниковый газ во время очистки сильно охлаждается, перед вводом во вторую восстановительную шахтную печь 17 его снова нагревают. Нагрев осуществляют в два этапа. На первом этапе очищенный доменный газ подвергают косвенному нагреву в устройстве 18 для нагрева, представляющем собой теплообменник. Теплообменник (рекуператор) 18 работает за счет смеси содержащего CO2 отработанного газа, отделяемого в устройстве 15 для очистки от CO2, и очищенного колошникового газа, выводимого из второй восстановительной шахтной печи 17. Кроме того, в горелку теплообменника 18 по трубопроводу 19 подают кислородсодержащий газ (в котором кислород присутствует в молекулярной форме), например воздух. Затем нагретый очищенный колошниковый газ подвергают дожиганию во вторичном нагревательном устройстве 20, в котором порция нагретого очищенного колошникового газа сгорает при подаче кислорода. Таким образом, очищенный колошниковый газ приобретает температуру, необходимую для восстановления во второй восстановительной шахтной печи, диапазон которой составляет 700-900oC.

Колошниковый газ, выводимый из восстановительной шахтной печи 17, аналогичным способом подвергают очистке и охлаждению (в скруббере колошникового газа 21), чтобы очистить его от частиц пыли и снизить содержание пара. После этого часть очищенного колошникового газа подают в теплообменник 18 по трубопроводу 12 для горючего газа, в который введен трубопровод 23 для отработанного газа, выводящий содержащий CO2 отработанный газ из устройства для очистки от CO2. Другую часть доменного газа, образующегося во второй восстановительной шахтной печи 17, подают в устройство 15 для очистки от CO2 через конденсатор 24 посредством трубопровода 25, входящего в трубопровод для отвода колошникового газа 5, затем очищают в устройстве 15 для очистки от CO2 и после этого газ готов для повторного использования в качестве восстановительного газа. Остальную часть колошникового газа из восстановительной шахтной печи 17, которая не требуется для технологического процесса согласно изобретению, отводят для других целей в виде готового к употреблению газа по трубопроводу 26. В этот трубопровод 23 для отвода газа, готового к употреблению, может входить ответвленный трубопровод, с помощью которого часть содержащего CO2 отработанного газа, если он не требуется для теплообменника 18, примешивается к газу, готовому для употребления.

Существенное преимущество изобретения заключается в том, что горючий газ, полученный смешиванием содержащего CO2 отработанного газа и колошникового газа из второй восстановительной шахтной печи 17, имеет низкую температуру адиабатического сгорания. Температуру дымового газа перед теплообменными узлами теплообменника 18 регулируют изменяя объемное соотношение между содержащим CO2 отработанным газом и колошниковым газом и/или кислородсодержащим газом. Повторного использования дымового газа, которое может потребоваться для регулирования температуры, если в качестве топлива для теплообменника 18 используется только колошниковый газ, можно избежать. Дымовой газ, образующийся в теплообменнике 18, отводят в очищенном состоянии через трубопровод для отвода дымового газа 28 обычным способом. Если для нагрева восстановительного газа не требуется вся энергия содержащего CO2 отработанного газа или смеси этого отработанного газа с колошниковым газом, соответственно, то будет выгодно примешивать невостребованную порцию отработанного газа или смеси отработанного газа с колошниковым газом, соответственно, к газу, готовому для употребления.

Горючий газ, подаваемый в устройство 18 для нагрева, также может быть образован из содержащего CO2 отработанного газа и горючего газа, например природного газа и т.д., или из содержащего CO2 отработанного газа и колошникового газа, отводимого через боковой трубопровод из первой зоны 4 восстановления и подаваемого через трубопровод 22, показанный пунктирными линиями на фиг. 1.

Благодаря использованию содержащего CO2 отработанного газа в теплообменнике 18 продолжает использоваться энергетическое содержание этого отработанного газа. Так, содержащий CO2 отработанный газ заменяет часть колошникового газа, который, в свою очередь, может быть использован для других целей. Другое преимущество заключается в более высоких допустимых количествах SO2, образующегося при сгорании содержащего CO2 отработанного газа, чем допустимый предел для H2S, присутствующего в несгоревшем содержащем CO2 отработанном газе. Поэтому использование такого содержащего CO2 отработанного газа не приносит вреда окружающей среде. Если же содержание SO2 все-таки велико, рекомендуется десульфуризация дымового газа в соответствии с технологией согласно уровню техники. Однако компоненты CO, H2 и CH4 преобразуются полностью, так что любое их остаточное содержание гораздо ниже предельных допустимых величин.

В варианте осуществления, представленном более подробно с помощью таблиц 1-4, содержащий CO2 отработанный газ, образующийся при очистке от CO2, смешивают с колошниковым газом, отводимым из второй зоны 27 восстановления.

В таблице 1, приведенной ниже, представлен химический состав содержащего CO2 отработанного газа, образующегося при очистке от CO2 колошникового газа из первой зоны 4 восстановления.

Таблица 1

CO - 11,8% об.

CO2 - 80,3% об.

H2 - 1,5% об.

H2O - 5,3% об.

N2 - 0,7%

CH4 - 0,4% об.

H2S макс. - 0,03% об.

кДж/Нм3 - 1,795

В таблице 2 представлен химический состав очищенного и охлажденного колошникового газа, отводимого из второй зоны 27 восстановления второй восстановительной шахтной печи 17, перед смешиванием с содержащим CO2 отработанным газом.

Таблица 2

CO - 43,2% об.

CO2 - 25,4% об.

H2 - 18,0% об.

H2O - 5,7% об.

N2 - 6,2% об.

CH4 - 1,5% об.

H2S макс. - 0,00% об.

кДж/Нм3 - 1,945

В таблице 3 представлен химический состав смеси колошникового газа и содержащего CO2 отработанного газа, которая сгорает в теплообменнике 18.

Таблица 3

CO - 16,6% об.

CO2 - 72,0% об.

H2 - 4,0% об.

H2O - 5,3% об.

N2 - 1,5% об.

CH4 - 0,6% об.

H2S макс. - 0,02% об.

кДж/Нм3 - 2,725

Химический состав дымового газа, образующегося в теплообменнике 18 при сгорании этого газа, представлен в таблице 4.

Таблица 4

CO2 - 60,1% об.

H2O - 7,9% об.

O2 - 0,4% об.

N2 - 31,6% об.

SO2 - 0,02% об.

Температура адиабатического сгорания составляет около 984oC.

Приведенные ниже таблицы 5 и 6 иллюстрируют вариант осуществления, согласно которому содержащий CO2 отработанный газ, образованный при очистке колошникового газа из первой зоны 4 восстановления, (таблица 5) просто смешивают с кислородом и сжигают. Поскольку в этом случае газ, подаваемый в теплообменник 18, состоит только из содержащего CO2 отработанного газа и кислорода (или кислородсодержащего газа), может возникнуть необходимость в раздельной подаче в зажигательные горелки (так называемые пилотные горелки) теплообменника 18 колошникового газа, природного газа или любого другого горючего газа, которая, однако, не представляет важности из-за небольших требуемых количеств газа. Это - а также теплотворная способность газовой смеси для теплообменника 18 - зависит от рабочих характеристик установки для очистки от CO2, т. е. , от количества восстановителей, вырабатываемых в большей степени, если в установке для очистки от CO2 не осуществляют тщательное отделение CO2.

Таблица 5

CO - 11,8% об.

CO2 - 80,3% об.

H2 - 1,5% об.

H2O - 5,3% об.

N2 - 0,7% об.

CH4 - 0,4% об.

H2S макс. - 0,03% об.

кДж/Нм3 - 1,795

Химический состав дымовых газов приведен в таблице 6.

Таблица 6

CO2 - 91,2% об.

H2O - 7,6% об.

O2 - 0,4% об.

N2 - 0,7% об.

SO2 - 0,03% об.

Температура адиабатического сгорания составляет около 867oC.

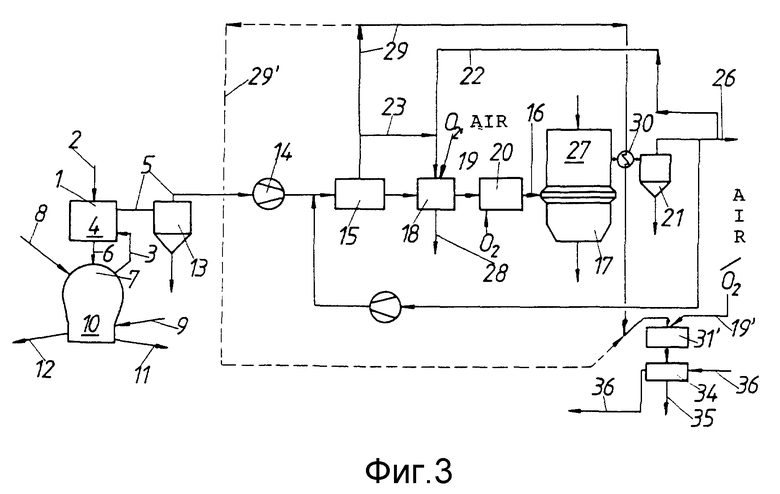

Согласно варианту осуществления способа, показанному на фиг. 2, часть содержащего CO2 отработанного газа подают по трубопроводу 29 для отработанного газа, ответвляющийся от трубопровода 23 отработанного газа, через теплообменник 30, в котором содержащий CO2 отработанный газ нагревают при помощи колошникового газа, выходящего из второй восстановительной шахтной печи 17, в устройство для нагрева 31, в котором он сгорает при подаче кислородсодержащего газа, или воздуха в качестве носителя кислорода. В этом устройстве 31 для нагрева пар может, например, вырабатываться способом рекуперации; подача воды обозначена позицией 32, а отвод пара - позицией 33. Часть содержащего CO2 отработанного газа - или даже весь объем этого отработанного газа - может подаваться в устройство нагрева 31 непосредственно через трубопровод отработанного газа 29', показанный на фиг. 2 пунктирной линией, без прохождения через теплообменник 30.

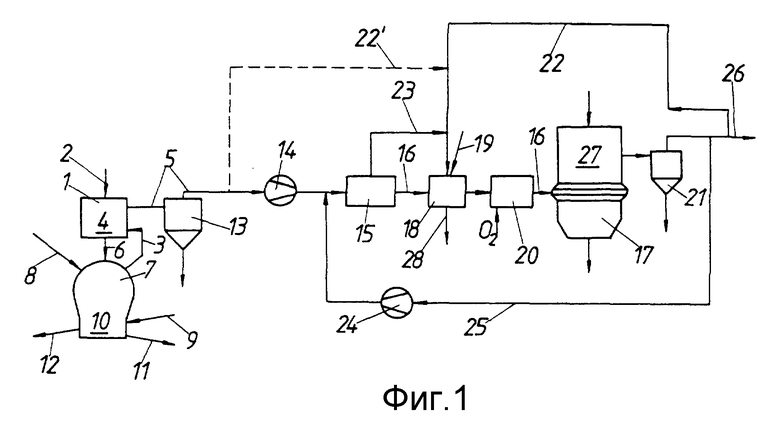

Как показано на фиг. 3, содержащий CO2 отработанный газ сгорает в устройстве для нагрева 31', уголь или руда транспортируются внутрь и наружу посредством транспортировочного средства 36, подвергаясь прямому нагреву в камере предварительного нагрева 34 при помощи вырабатываемого отработанного газа. Охлаждаемый дымовой газ выводится через трубопровод 35 для отвода дымового газа.

Как очевидно из фиг. 2 и 3, энергия содержащего CO2 отработанного газа может быть использована различными способами, а также сочетанием нескольких способов использования, так, чтобы эта энергия использовалась оптимальным образом в зависимости от режима работы восстановительных шахтных печей 1 и 17 и от характера использования газа, готового к употреблению, подаваемого потребителям по трубопроводу 26. Можно также, например, обходиться без нагрева восстановительного газа, подаваемого в восстановительную шахтную печь 17 по трубопроводу 16 восстановительного газа, если требуемая температура восстановительного газа может быть достигнута при помощи одного дожигания.

Сущность: в способе получения губчатого железа из измельченного материала, содержащего оксид железа, материал, содержащий оксид железа, в зоне восстановления восстанавливают в губчатое железо с помощью восстановительного газа, а газ, образующийся при восстановлении, выводят в виде колошникового газа. Колошниковый газ подвергают очистке от СО2, после чего содержащий CO2 отработаннный газ, отделенный при очистке от СО2, смешивают с кислородсодержащим газом, сжигают и передают его термическую энергию потребителю. Установка для осуществления способа содержит шахтную печь для восстановления с трубопроводом для подачи восстановительного газа, например, от плавильного газификатора, трубопроводом для отвода колошникового газа с расположенным в нем устройством для очистки от CO2, из которого выведен трубопровод для подачи очищенного от CO2 колошникового газа в восстановительную шахтную печь через устройство для нагрева очищенного от СО2 колошникового газа. Устройство для очистки от СО2 колошникового газа снабжено трубопроводом отработанного газа, передающим отделенный содержащий CO2 газ в устройство для нагрева, и трубопроводом для кислородсодержащего газа в устройство для нагрева. Технический результат заключается в обеспечении эффективного использования колошникового газа, образующегося при восстановлении руд. 2 с. и 17 з. п. ф.-лы, 3 ил., 6 табл.

| DE 4037977 A, 11.06.92 | |||

| Вертикальный герметический цилиндрический реактор | 1948 |

|

SU75608A1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU396255A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 3853538 A, 10.12.74. | |||

Авторы

Даты

1999-03-10—Публикация

1995-11-28—Подача