Изобретение относится к установке для получения чугуна и/или губчатого железа с, по меньшей мере, одним реактором с псевдоожиженным слоем, предназначенным для загрузки тонкоизмельченной руды, питающего трубопровода для восстановительного газа, ведущего к указанному реактору с псевдоожиженным слоем, трубопровода для отвода отработанного газа, выходящего из реактора с псевдоожиженным слоем, и разгрузочного устройства, предпочтительно устройства для боткетирования восстановленного продукта, получаемого в реакторе с псевдоожиженным слоем, причем трубопровод для отвода отработанного газа реактора с псевдоожиженным слоем сообщен с устройством для очистки, например, скруббером и затем с нагревательным устройством и наконец с трубопроводом, подводящим восстановительный газ реактора с псевдоожиженным слоем. Кроме того, изобретение относится к способу получения чугуна и/или губчатого железа при применении этой установки.

Переработка измельченной руды в губчатое железо в реактре с псевдоожиженным слоем известна из US-A-5082251. В способе, описанном там, восстановительный газ вырабатывается путем каталитического преобразования десульфурированного и предварительно нагретого природного газа перегретым водяным паром в печи реформинга. Этот способ позволяет получить губчатое железо высокого качества из тонкоизмельченной руды.

В основе изобретения лежит задача такого усовершенствования установки вышеназванного типа, что производимый продукт, то есть чугун и/или губчатое железо, соответствует высокому стандарту качества при минимальном потреблении энергии, в частности характеризуется высокой степенью металлизации и чистоты, благодаря чему упрощается его дальнейшая переработка.

Эта задача решается в установке для получения чугуна и/или губчатого железа, содержащей, по меньшей мере, один реактор с псевдоожиженным слоем, оборудованный средством для загрузки мелкозернистой руды и средством для выгрузки восстановленного продукта, соединенные с реактором питающий трубопровод для восстановительного газа и трубопровод для отвода отработанного газа, последний из которых соединен с устройством для его очистки, нагревательным устройством и затем с питающим трубопроводом для восстановительного газа, а также устройство для очистки от СО2 и трубопровод для подвода свежего восстановительного газа, за счет того, что нагревательное устройство выполнено двухступенчатым в виде последовательно соединенных теплообменника и устройства для частичного дожигания восстановительного газа с подводом кислорода, при этом трубопровод свежего восстановительного газа соединен с трубопроводом отработанного газа перед нагревательным устройством, минуя устройство для очистки СО2.

Согласно предпочтительным формам выполнения устройство для очистки отработанного газа выполнено в виде скруббера;

средство для выгрузки восстановленного продукта соединено с устройством для брикетирования.

Вышеупомянутая задача решается также в способе получения чугуна и/или губчатого железа, включающем восстановление мелкозернистой руды до губчатого железа в зоне прямого восстановления с псевдоожиженным слоем восстановительным газом, полученным смешиванием очищенного от СО2 отработанного газа со свежим восстановительным газом и последующим нагревом смеси, за счет того, что свежий восстановительный газ подводят на смешивание с очищенным отработанным газом без очистки от СО2, а нагрев смеси газов осуществляют в две стадии, сначала теплообменом, а затем посредством частичного дожигания с помощью кислорода, подводимого в, по меньшей мере, частичное количество восстановительного газа.

При этом является предпочтительным, что восстановление мелкозернистой руды в зоне прямого восстановления с псевдоожиженным слоем осуществляют в две или несколько стадий.

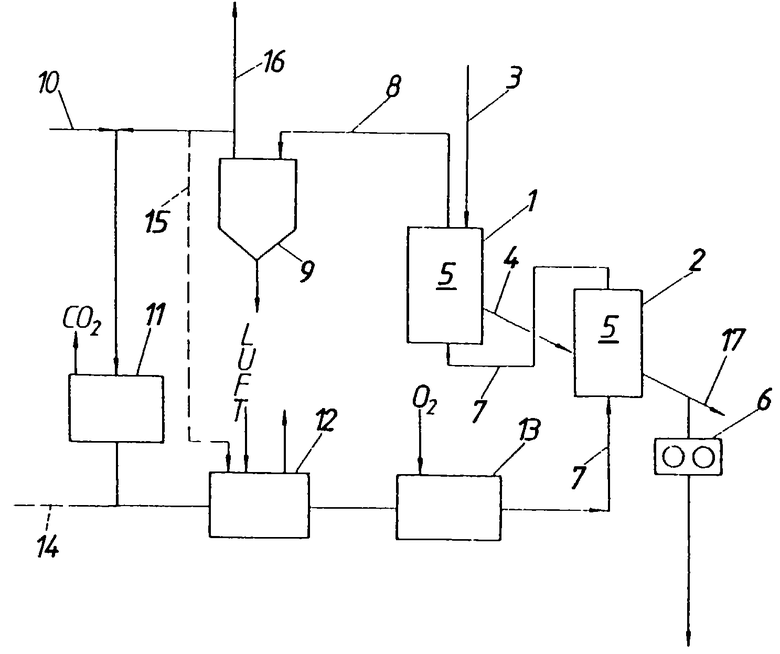

Далее изобретение поясняется более подробно с помощью примера выполнения, схематически показанного на чертеже, причем на чертеже показана схема способа, осуществляемого на установке согласно изобретению.

Установка включает в себя два реактора 1, 2 с псевдоожиженным слоем, расположенных последовательно в ряд, причем тонкоизмельченную руду подают по подающему трубопроводу 3 в первый реактор с псевдоожиженным слоем, а оттуда по транспортировочному трубопроводу в следующий за ним реактор 2 с псевдоожиженным слоем. Материал, полностью восстановленный до губчатого железа в соответствующей зоне 5 прямого восстановления с псевдоожиженным слоем каждого из реакторов 1, 2 с псевдоожиженным слоем после выхода из второго реактора 2 с псевдоожиженным слоем подают в брикетирующее устройство 6, где его подвергают горячему или холодному брикетированию. Перед введением тонкоизмельченной руды в первый реактор 1 с псевдоожиженным слоем ее подвергают подготовке, например, сушке, которая, однако, подробно не показана.

Восстановительный газ подают в направлении, противоположном потоку руды, из реактора 2 с псевдоожиженным слоем в реактор 1 с псевдоожиженным слоем, т. е. в зоны 5 прямого восстановления с псевдоожиженным слоем, имеющиеся в реакторах 1 и 2 с псевдоожиженным слоем, направляют по трубопроводу 7 и выводят из первого реактора 1 с псевдоожиженным слоем (в направлении потока руды) в качестве отработанного газа по трубопроводу 8 для отвода отработанного газа.

Отработанный газ, отводимый из реактора 1 с псевдоожиженным слоем, охлаждают и промывают в устройстве 9 для очистки, предпочтительно, представляющем собой мокрый скруббер, и затем путем соединения с трубопроводом 10, подводящим свежий восстановительный газ, и трубопроводом 8, отводящим отработанный газ, смешивают со свежим восстановительным газом. Полученный таким образом смешанный газ пропускают через устройство 11 для очистки от СО2, предпочтительно, представляющего собой скруббер СО2, и освобождают от СО2. После этого осуществляют двухступенчатый нагрев смешанного газа до температуры, около 400oС в теплообменнике 12. За ним следует устройство 13 для дожигания, в котором часть смешанного газа сгорает при подаче кислорода, благодаря чему смешанный газ достигает температуры до, приблизительно, 850oС, необходимой для прямого восстановления в реакторах 12 с псевдоожиженным слоем. Этот нагретый, смешанный газ теперь готов для использования в реакторах 1, 2 с псевдоожиженным слоем в качестве восстановительного газа.

В соответствии с предпочтительным вариантом выполнения изобретения, очистке от СО2 подвергают только отработанный газ из реакторов 1, 2 с псевдоожиженным слоем и только после очистки от СО2 с ним смешивают подводимый по трубопроводу 14 свежий восстановительный газ.

Брикетированное губчатое железо перерабатывают на металлургическом заводе, например, в электрических печах и конвертерах. Если необходимо, губчатое железо посредством транспортировочного устройства может быть также загружено в плавильный газификатор и там расплавлено. Это создает преимущество, в частности, в том случае, если в плавильном газификаторе имеется избыточная энергия.

Теплообменник 12 работает, предпочтительно, на части отработанного восстановительного газа от процесса восстановления в псевдоожиженном слое, подводимого по трубопроводу 15. Отработанный газ, который не требуется для процесса восстановления или для теплообменника 12, подается другим потребителям по трубопроводу 16 для отвода газа. Отводящий трубопровод 16, преимущественно, введен в сборник газа, например, газометр, для промежуточного хранения готового к потреблению газа. Таким образом, различия в количестве вырабатываемого газа и отклонения давления внутри системы могут контролироваться и выравниваться.

Брикетирующую установку 6 можно заменить разгрузочным устройством 17, например, устройством для холодной выгрузки.

Все транспортировочные средства и газовые трубопроводы оснащены обычными органами управления и компрессорами.

ПРИМЕР.

Под тонкоизмельченной рудой, загружаемой в реактор 1 с псевдоожиженным слоем, понимают руду с максимальным размером зерна 8 мм. Ее восстанавливают в губчатое железо в две стадии и затем подвергают горячему брикетированию. Брикетированное губчатое железо имеет степень металлизации (Feмет/Fеобщ) 92%.

Восстановительный газ, вводимый в реакторы 1, 2с псевдоожиженным слоем, образуется при смешивании колошникового газа, выходящего из шахтной печи, служащей для прямого восстановления кусковой руды с частью отработанного газа, выходящего из реактора 1 с псевдоожиженным слоем, который расположен в направлении потока тонкоизмельченной руды. Этот отработанный газ вырабатывается в количестве 189766 Нм3/ч и имеет следующий химический состав, %:

СО - 41,41

СО2 - 25,28

Н2 - 17,10

Н2О - 1,50

H2S млн-1 - 22,31

СН4 - 3,50

N2, Аr - 11,21

Его теплотворная способность составляет 8337 кДж/Нм3. 20905 Нм3 этого отработанного газа отводят в качестве готового к употреблению газа для других целей через отводной трубопровод 16 для отвода газа. 151000 Нм3 отработанного газа смешивают с колошниковым газом, выходящим из шахтной печи 1, после того, как колошниковый газ и отработанный газ прошли очистку во влажном скруббере.

Смешанный газ (311000 Нм3/ч), полученный таким образом, имеет теплотворную способность 7873 кДж/Нм3. Его химический состав, %:

СО - 41,87

СO2 - 30,73

Н2 - 16,43

Н2O - 1,89

Н2S млн-1 - 75,14

СН4 - 2,24

N2, Аr - 6,83

После очистки от СО2 этого смешанного газа в СО2-скруббере, его химический состав становится следующим, %:

СО - 61,34

СО2 - 0,45

Н2 - 24,07

H2O - 0,70

H2S млн-1 - 1,11

CH4 - 3,32

N2, Аr - 10,11

Его количество составляет 210140 Нм3/ч при теплотворной способности 11547 кДж/Нм3. Газ, отводимый из скруббера 11 и состоящий, в основном, из СО2, образуется в количестве 100860 Нм3/ч. Его химический состав следующий, %:

СО - 1,29

СO2 - 93,81

Н2 - 0,51

Н2O - 4,37

H2S млн-1 - 229,38

СН4 - 0,00

N2, Аr - 0,00

После этого осуществляется нагрев смешанного газа в теплообменнике 12, в котором сжигают отработанный газ, выходящий из реактора 1 с псевдоожиженным слоем через газовый трубопровод 15, в количестве 17861 Нм3/ч. Для такого сжигания необходима подача воздуха в количестве 32184 Нм3/ч.

В смешанный газ, нагретый в теплообменнике 12, подают кислород в количестве 5083 Нм3/ч в устройство 13 для дожигания в смешанный газ, нагретый в теплообменнике 12, таким образом, чтобы происходило частичное сгорание смешанного газа. Этот смешанный газ, нагретый до температуры 820oС, теперь готов для использования в качестве восстановительного газа для прямого восстановления тонкоизмельченной руды в реакторах 1, 2 с псевдоожиженным слоем, а именно в количестве 210846 Нм3/ч, с теплотворной способностью 10947 кДж/Нм3. Его химический состав следующий, %:

СО - 58,16

СO2 - 3,60

Н2 - 22,82

Н2О - 2,19

H2S млн-1 - 1,11

СН4 - 3,15

N2, Аr - 10,09р

Установка для получения чугуна и/или губчатого железа содержит по меньшей мере, один реактор с псевдоожиженным слоем, предназначенный для загрузки мелкозернистой руды. Реактор оборудован питающим трубопроводом для восстановительного газа, трубопроводом для отвода отработанного газа, выходящим из реактора с псевдоожиженным слоем, и средством выгрузки восстановленного продукта, получаемого в реакторе, средство для выгрузки соединено предпочтительно устройством для брикетирования. Трубопровод для отвода отработанного газа реактора входит в устройство для очистки, например скруббер, а затем в нагревательное устройство и, наконец, в подводящий трубопровод для восстановительного газа реактора. В качестве нагревательного устройства для восстановительного газа предусмотрен теплообменник и последовательно присоединенное устройство для частичного дожигания восстановительного газа с подводом кислорода. Технический результат заключается в обеспечении получения продукта с высоким стандартом качества при минимальной затрате энергии. 2 с. и 3 з.п. ф-лы, 1 ил.

| US 5082251, 21.01.1992 | |||

| Грунтовая эмаль | 1974 |

|

SU487856A1 |

| Способ прямого получения губчатого железа из кусковых руд,окатышей или их смеси в реакторе с подвижным слоем | 1983 |

|

SU1179935A3 |

Авторы

Даты

2003-09-10—Публикация

1995-10-12—Подача