Изобретение относится к разделению газов на составляющие, имеющие разные точки кипения. Более конкретно, это изобретение относится к способу и устройству, которые особенно пригодны для разделения пропана, метана, этана или двуокиси углерода из природного газа. Заявитель предыдущего патента США 4770683, выданного 13 сентября 1988 года, описывает способ и устройство для разделения двух веществ с различными точками кипения. Описан процесс разгонки, в частности, пропана, этана или двуокиси углерода из природного газа, в котором обычная колонна разделена на первую колонну с давлением более высоким, чем в обычной колонне, и вторую колонну с более низким давлением. Жидкость, выходящая из первой колонны, расширяется до значений более низкого давления через две или более ступеней при выделении холода на каждой ступени, который используется для охлаждения газа, выходящего из верхней части первой колонны с тем, чтобы сохранить необходимую температуру в верхней тарелке колонны. Газ, выходящий из второй колонны, сжимается и охлаждается, после чего возвращается в первую колонну в качестве фракции орошения. Применение холода, выделяемого при расширении жидкости, и применение двух колонн дает увеличение термодинамического КПД и ликвидирует необходимость использования дорогостоящих турбодетандеров.

Одной из задач данного изобретения является усовершенствование способов, описанных в приведенном выше патенте, которые ведут к увеличению КПД.

В соответствии с первой особенностью данного изобретения предлагается способ разделения загрузочного газа на первую и вторую подаваемые составляющие; причем первая подаваемая составляющая имеет более высокую точку кипения по сравнению со второй составляющей, а этот способ состоит в установке первого и второго разделительных сосудов в компоновке этих сосудов таким образом, что упомянутая составляющая с более высокой точкой кипения перемещается вверх в соответствующем разделительном сосуде, как газ, по направлению к верхней части соответствующего разделительного сосуда, а составляющая с более низкой точкой кипения перемещается вниз в соответствующем разделительном сосуде по направлению ко дну этого сосуда, как жидкость; в подаче этого загрузочного газа к первому или второму разделительному сосуду, в перемещении жидкости со дна первого сосуда ко второму сосуду и в перемещении газа от верхней части второго сосуда к первому сосуду, в выделении газа из верхней части упомянутого первого сосуда, как первой подаваемой составляющей, в выделении жидкости из нижней части упомянутого второго сосуда, как второй подаваемой составляющей, при этом усовершенствование состоит в установке ректификационной колонны цикла отдельно от первого и второго сосудов, позволяющее перемещать газ от верхней части второго сосуда к ректификационной колонне повторного цикла; при этом некоторая часть этого газа конденсируется в жидкость внутри этой ректификационной колонны, газ выделяется из верхней части ректификационной колонны повторного цикла и перемещается в первый сосуд, жидкость выделяется из нижней части ректификационной колонны повторного цикла, а выделенная жидкость перемещается ко второму сосуду.

Предпочтительно, чтобы этот способ состоял из сжатия газа со стороны верхней части второго сосуда перед введением его в ректификационную колонну повторного цикла так, чтобы давление в последней было выше, чем давление в первом сосуде.

В другом варианте изобретения давление в ректификационной колонне повторного цикла ниже, чем в первом сосуде, в этом случае газ из ректификационной колонны повторного цикла сжимается, охлаждается и конденсируется перед тем, как его вводят под или над конденсатором первого сосуда в качестве орошения.

Желательно, чтобы указанный первый сосуд имел конденсатор, содержащий множество вертикальных труб, каждая из которых имеет структурированные уплотнения, расположенные таким образом, чтобы наиболее полно перемешивать жидкость, идущую вниз через трубы, с газом, идущим вверх через трубы.

Желательно, чтобы жидкость в нижней части первого сосуда расширялась, охлаждалась и пропускалась через конденсатор в качестве охладителя для веществ, находящихся в конденсаторе первого сосуда.

В соответствии со второй особенностью данного изобретения предлагается способ разделения загрузочного газа на первую и вторую подаваемые составляющие; причем первая подаваемая составляющая имеет более высокую точку кипения, чем вторая подаваемая составляющая; при этом способ состоит в установке первого разделительного сосуда и второго разделительного сосуда, и в такой компоновке этих разделительных сосудов, что составляющая с более высокой точкой кипения будет перемещаться вверх в соответствующий разделительный сосуд, как газ, по направлению к верхней части этого соответствующего сосуда, а составляющая с более низкой точкой кипения будет перемещаться вниз в соответствующем разделительном сосуде по направлению ко дну соответствующего сосуда, как жидкость; причем этот первый сосуд состоит из конденсатора, подающего загрузочный газ к первому или второму разделительному сосуду, перемещая жидкость из нижней части первого сосуда ко второму сосуду, благодаря чему газ из верхней части второго сосуда перемещается к первому сосуду; в выделении этого газа из верхней части упомянутого первого сосуда в качестве первой подаваемой составляющей, в выделении из нижней части упомянутого второго сосуда жидкости в качестве второй подаваемой составляющей, при этом усовершенствование заключается в установке в конденсаторе множества вертикальных труб, каждая из которых имеет структурированную закладку, установленную таким образом, чтобы осуществить наиболее полное перемешивание жидкости, движущейся вниз через эти трубы, и газа, движущегося вверх через эти трубы.

Ниже будет рассмотрен один из вариантов данного изобретения вместе с сопроводительным чертежом, где представлено схематическое изображение элементов процесса с указанием температур различных потоков.

Настоящий процесс может быть использован для разделения различных составляющих подаваемого газа с разными точками кипения, а в приведенном ниже описании рассмотрен только один пример, который применяется для отделения этана или двуокиси углерода от природного газа, хотя, разумеется, параметры этого процесса следует изменить в соответствии с известными принципами для того, чтобы добиться необходимого разделения.

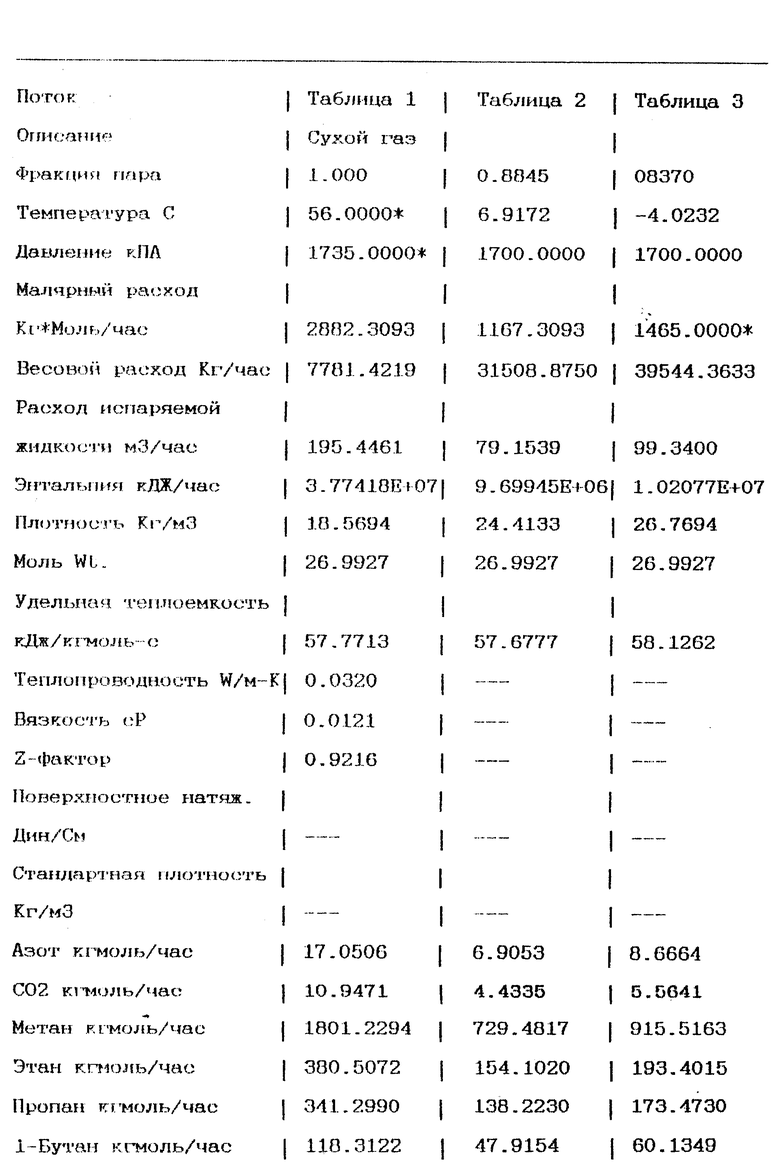

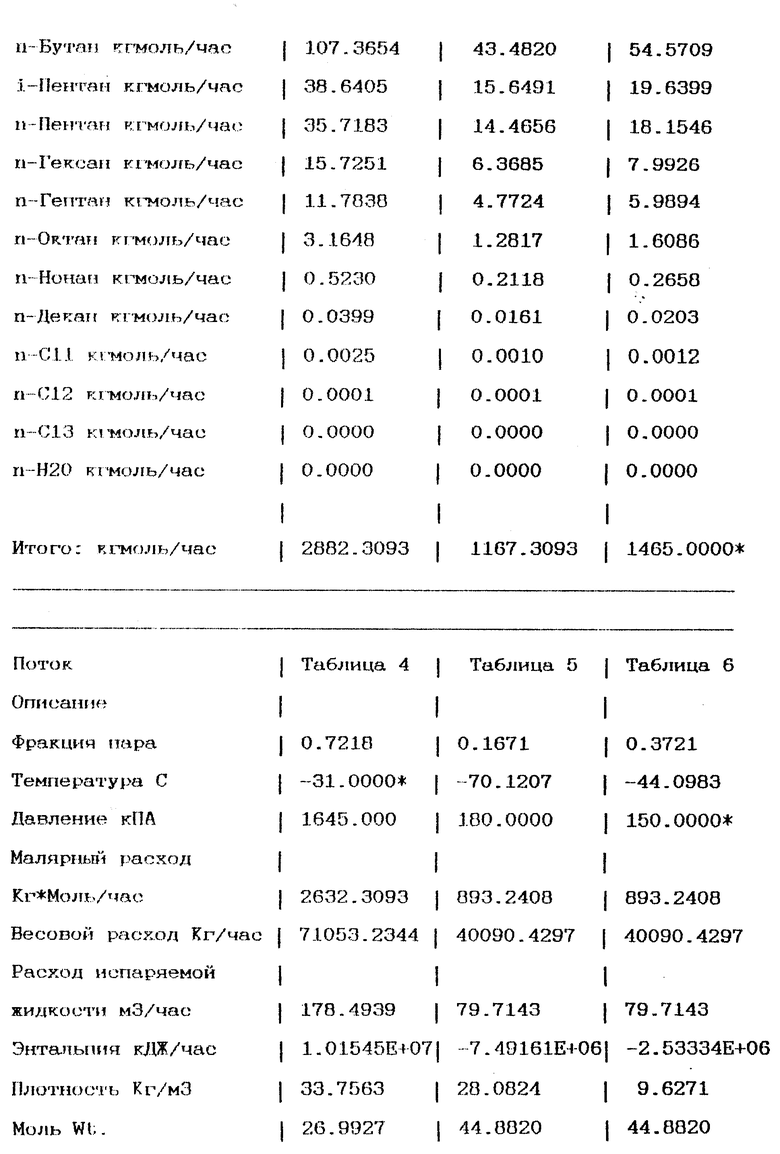

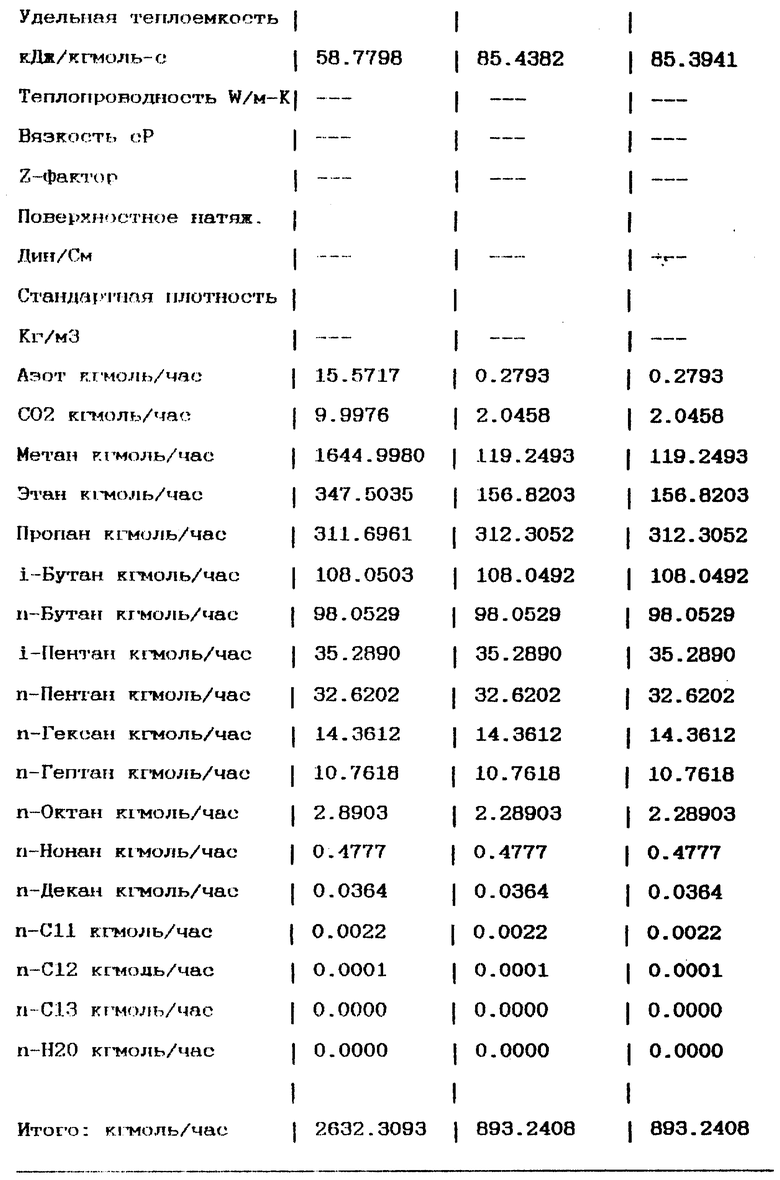

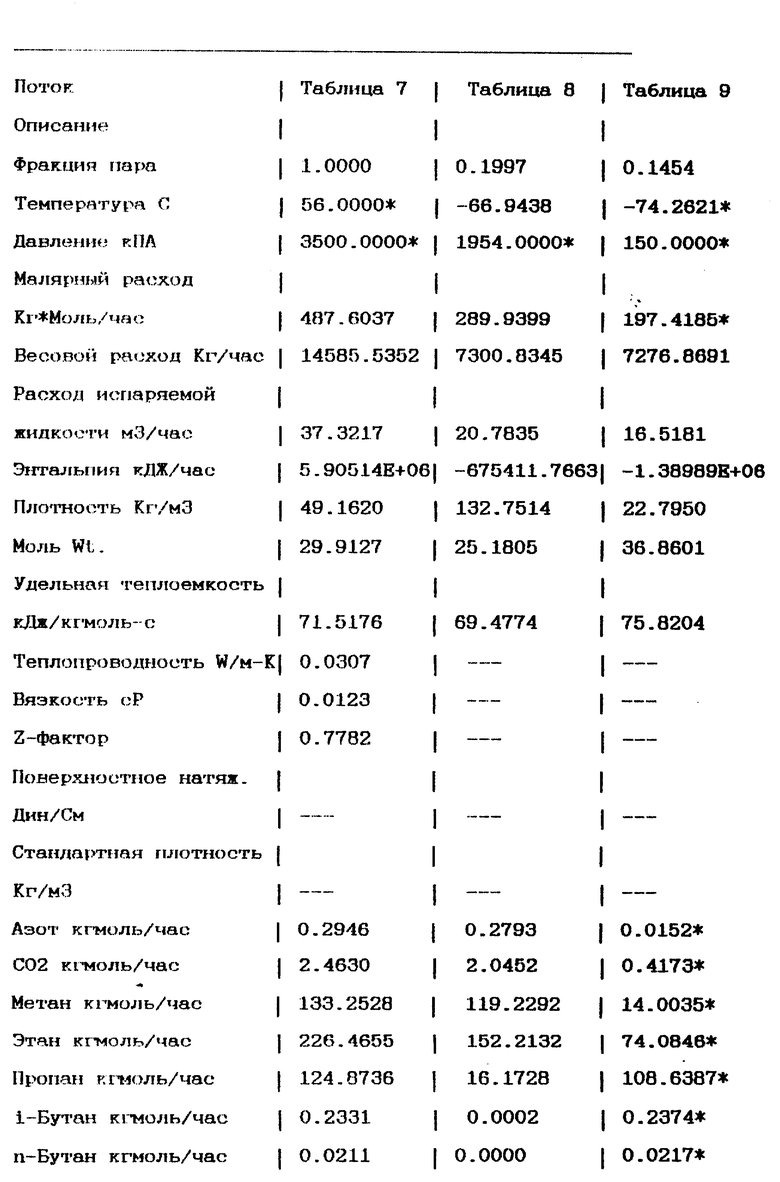

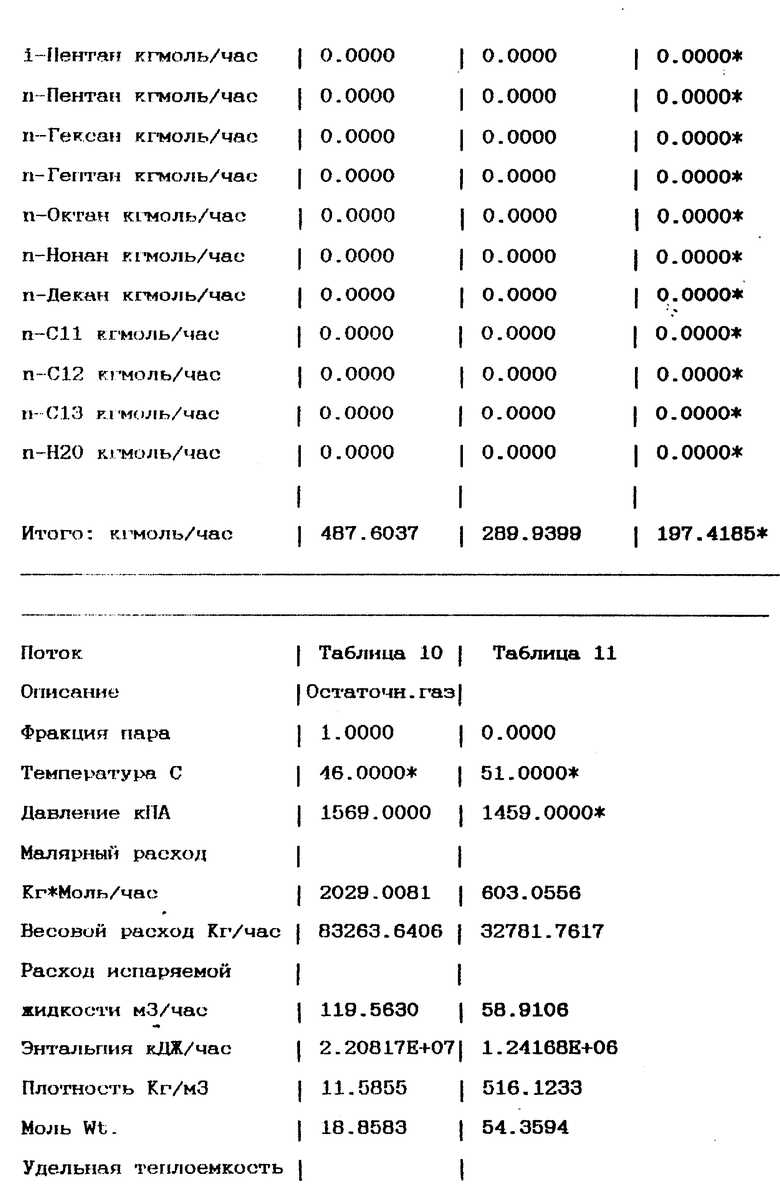

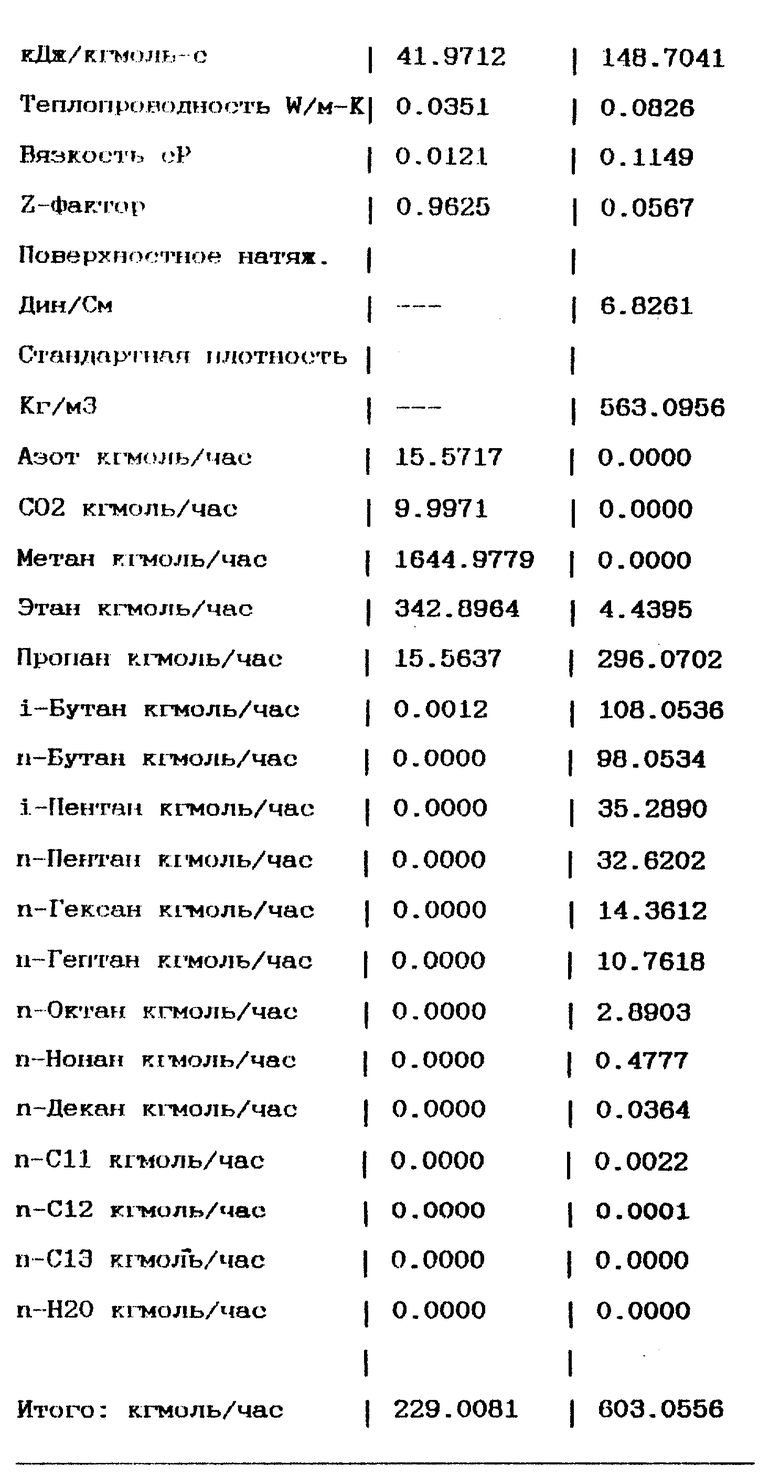

Этот процесс показан схематично, с изображением различных сосудов и теплообменников, с помощью которых этот процесс осуществляется. Кроме того, на этом чертеже указаны температуры различных потоков газа и жидкости в различные моменты процесса в соответствии с примером, который здесь рассматривается, а различные потоки пронумерованы от 1 по 11 включительно. В таблице 11, представленной в данном документе, указаны условия процесса и содержание вещества для каждого пронумерованного потока, которые указаны на чертеже. Разумеется, было бы удобнее, если бы эти условия процесса относились только к одному примеру, а аналогичные условия могли бы рассчитываться для других примеров применения этого процесса.

Поэтому процесс в общем предлагает разделительные сосуды V1 и V2, которые содержат газовую ректификационную колонну V1 и деэтанизатор V2 соответственно. Далее этот процесс включает в себя ректификационную колонну повторного цикла V3 и сборник орошающей фракции V4. Процесс делится на ряд потоков вещества, которые приходят через сосуды, как показано на потоках от 1 по 11 включительно. Поток 1 состоит из потока загрузочного газа, потек 10 состоит из отделяемого газа и поток 11 состоит из газа, оставшегося после разделения отделяемого газа, обозначаемого в этом случае LPG + продукт. Эти потоки проходят через ряд теплообменников, обозначенных с E1 по E8 включительно, действие которых в данном документе описано более подробно. Далее схема состоит из компрессоров C1 и C2 вместе с регулирующими клапанами FCV1, FCV2, PCV1 и LCV1. Клапаны LCV1 и PCV1 управляются элементами управления процесса, состоящими из устройства регулирования уровня LC и устройства регулирования давления PC соответственно.

Температуры, показанные на Схеме Потоков Процесса и Соотношения веществ, приведенные в таблицах 1 - 11, указывают на то, что конструкция рассчитана на температуру окружающей среды 45oC.

Поток загрузочного газа 1 дегидратируется в молекулярном ниппельном дегидраторе или в дегидраторе другого типа (не показан), в котором можно достичь точки росы воды при менее чем -100oC. Загрузочный газ делится на два потока 2 и 3.

Основная часть потока загрузочного газа 2 охлаждается в газо-газовом теплообменнике E1, который получает охлаждение от разделяемого газа. Оставшаяся часть потока загрузочного газа 3 охлаждается, забирая холод от LPD + продукт и от испарителя E3 деэтанизатора. Затем подаваемый материал рекомбинируется и остужается в кристаллизаторе E4, который получает холод от системы пропанового хладагента известной конструкции. Этот охлажденный загрузочный поток 4 затем подается в газовую ректификационную колонну V1. Потоки 2 и 3 делятся, так как это позволяет регулировать расход потока 3, который применяется при регулировании количества тепла, подаваемого к испарителю E3.

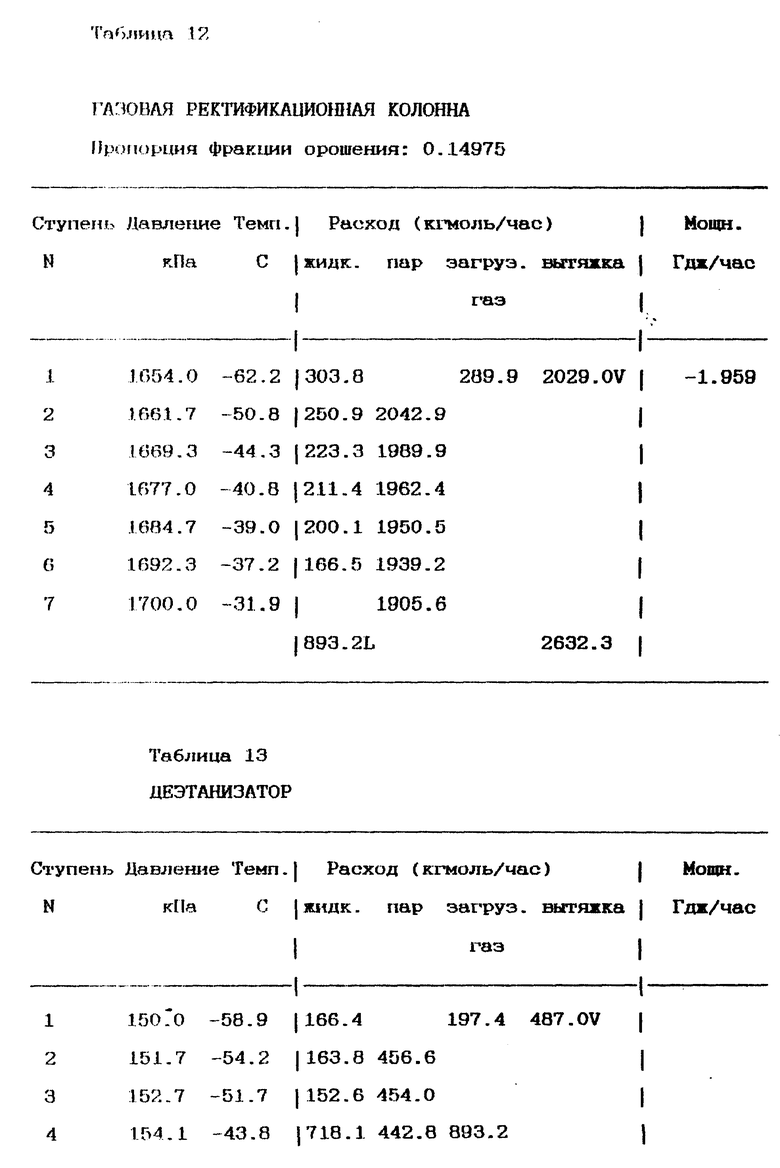

Газовая ректификационная колонна V1 представляет собой ректификационную колонну с орошаемым поглотителем с конденсатором E6 в верхней части и, как правило, с 10-16 тарелками под конденсатором и над подаваемым материалом. Вместо клапанных тарелок можно использовать структурированную закладку или сбрасываемые уплотнения; башни, уложенные обычным образом, предпочтительнее башен меньшего диаметра. Колонна скомпонована таким образом, что в ней образуются градиенты температуры и давления, которые заставляют разделяться составляющие в колонне на конденсированную жидкость, перемещающуюся к нижней части башни, и на более легкий газ, перемещающийся вверх к верхней части колонны. Более подробно этот тип разделительной колонны рассматривается в упомянутом выше патенте с более ранним приоритетом данного автора. Теоретические параметры такой колонны приведены в таблице 12 данного документа.

Жидкость из нижней части газовой ректификационной колонны V1 переохлаждается в переохладителе E5, забирая холод от потока отделенного газа 10. Переохлажденная жидкость представляет собой испаряемый поток 5 и применяется в качестве хладагента для конденсатора E6 газовой ректификационной колонны. Этот конденсатор состоит из вертикально расположенных труб большого диаметра, обычно равного 75 - 150 мм. Эти трубы уплотнены структурированной закладкой. Структурированная закладка выполнена из известного материала, используемого в колоннах вместо обычных подносов, но в данном случае используемого в трубах конденсатора. Структурированная закладка имеет известную в данной области техники конструкцию и состоит из сетчатого материала, который своим действием поддерживает перемещение газа вверх в контакте с перемещающейся вниз жидкостью за счет перемещения жидкости вовнутрь от стенок трубы.

Пар, возникающий во время процесса и идущий из верхней части газовой ректификационной колонны V1, попадает в нижнюю часть уплотненных труб и частично конденсируется во время прохождения через конденсатор. Эта конденсируемая жидкость вместе с орошающей жидкостью, которая распыляется в верхней части труб, течет вниз через уплотненные трубы и контактирует с паром остатков газа перед тем, как он выйдет из газовой ректификационной колонны.

Стенка оболочки (которая представляет собой область конденсатора за пределами труб) конденсатора E6 газовой ректификационной колонны частично затопляется испаряемой переохлажденной жидкостью потока 5. Испаренный пар из потока 5 и пар, который испаряется благодаря теплу, отбираемому от труб E6, собираются в верхней части конденсатора E6 и захватываются в конденсатор орошения Е7 в потоке 6. Жидкость, которая не испаряется в конденсаторе E6, собирается в нижней части на стенке оболочки теплообменника, проходит через уплотнительный стержень L1 и объединяется с паром, который уходит из верхней части теплообменника. Этот уплотнительный стержень позволяет сохранить высокий уровень жидкости в теплообменнике так, что трубы заливаются, как обычно.

Испаряемый газ в нижней части ректификационной колонны затем становится испаряемым потоком 6 в конденсаторе орошения E7, который доходит примерно до середины деэтанизатора или второго разделительного сосуда V2. Деэтанизатор имеет от 12 до 20 тарелок или в другом варианте в нем могут использовать уплотнения. Теоретические параметры для сосуда V2 представлены в таблице 13. Ниже дается описание нового типа орошения для деэтанизатора. Как указывалось выше, тепло подводится к испарителю E3 деэтанизатора от потока загрузочного газа 3. Деэтанизатор работает при ненормально низком давлении от 120 до 300 КПа (абс). Это низкое давление позволяет использовать загрузочный газ в качестве хладагента для конденсатора E6 газовой ректификационной колонны и конденсатора орошения E7. При такой температуре можно достичь гораздо лучшего разделения, а холод можно получать от испарителя E3 и от LPG + продукт.

Верхний отделенный газ из деэтанизатора V2 сжимается с помощью винтового компрессора и поршневого компрессора (или в других вариантах двумя поршневыми компрессорами или многоступенчатым центробежным компрессором) C1 и C2 и направляется в ректификационную колонну повторного цикла V3.

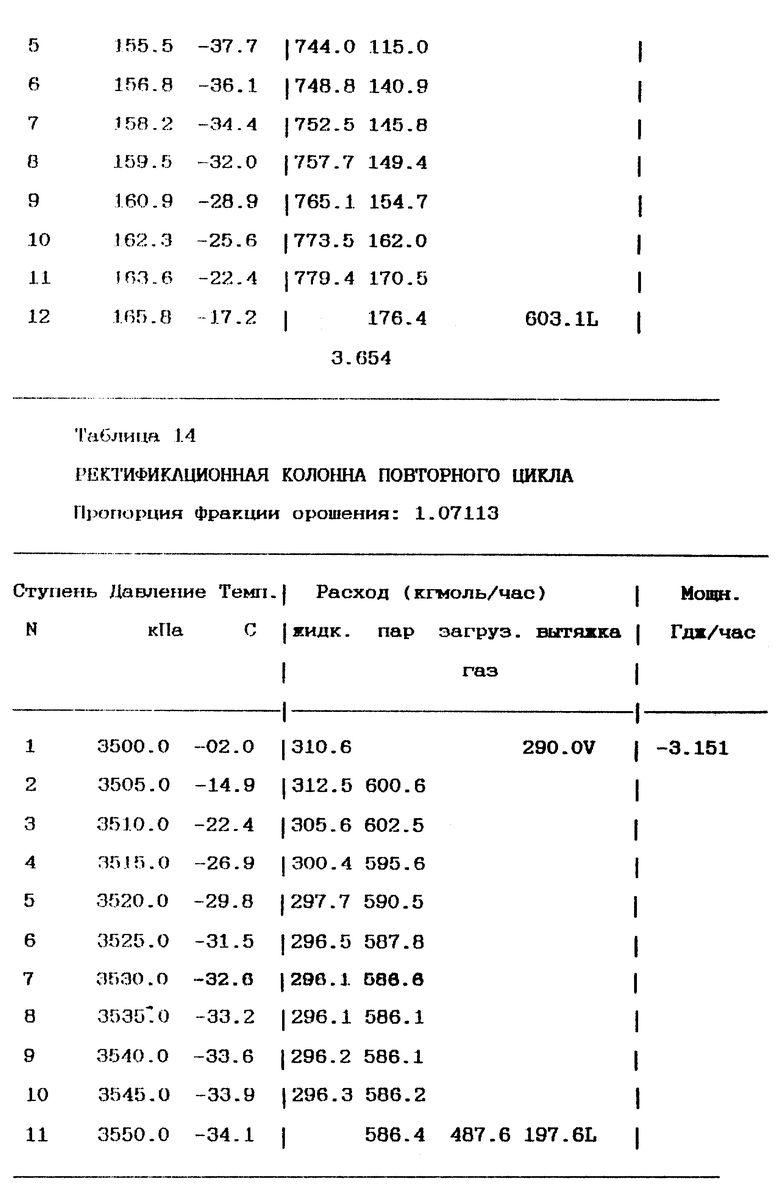

Ректификационная колонна повторного цикла представляет собой газовую ректификационную колонну, в которой применяется пропановый хладагент для подачи холода в конденсатор E8 ректификационной колонны. В этой ректификационной колонне с повторным циклом рециркулирующий газ превращается в очень бедный верхний газ с небольшим содержанием метана, большим содержанием этана, малым количеством пропана и очень незначительным содержанием бутана. Верхний газ ректификационной колонны повторного цикла полностью конденсируется (в расчетных условиях) в конденсаторе орошения E7 с помощью холода от загрузочного потока 6 деэтанизатора. Верхний поток орошения 8 затем проходит через клапан регулировки давления PCV1, который сохраняет рабочее давление ректификационной колонны повторного цикла V3. Поток орошения 8 испаряется при более низком рабочем давлении в сборнике орошающей фракции V4, что обычно происходит при давлении на 300 КПа больше, чем давление в газовой ректификационной колонне V1. Этого добавочного давления обычно бывает достаточно для поднятия орошающей фракции в верхней части газовой ректификационной колонны и для распределения через распылительные форсунки в каждую трубу конденсатора E6 газовой ректификационной колонны. Пар из сборника орошающей фракции V4 объединяется с оставшимся газом в верхней части газовой ректификационной колонны после прохождения через клапан регулировки уровня LCV1; этот клапан позволяет сохранить постоянный уровень в сборнике орошающей фракции V4, меняя в нем противодавление.

Жидкость в нижней части ректификационной колонны V3 переохлаждается в переохладителях E8 и E9, которые отбирают холод от оставшегося газа и газа повторного цикла соответственно. (В некоторых случаях применения процесса может оказаться предпочтительным опустить переохладитель E8 и получать все переохлаждение от газа повторного цикла в E9. При этом будет получаться более теплый газ повторного цикла, что может сделать не такими жесткими ограничения металлургических показателей компрессора повторного цикла C1.) Переохлажденная жидкость из ректификационной колонны повторного цикла затем испаряется до достижения рабочего давления деэтанизатора V2 и используется в качестве орошающей фракции в верхней части деэтанизатора.

Существует много способов регулировать давление. Применение распределенного регулирования пригодно в большинстве случаев, особенно в больших установках и установках, где используется изменяемый поток или изменяемый состав. Одним из способов регулирования процесса является регулирование потока в клапане регулирования потока FCV1 для сохранения постоянной пропускной способности и постоянного давления всасывания в компрессоре повторного цикла C1 и C2. Это потребует большого резервуара с жидкостью в нижней части газовой ректификационной колонны V1. Он должен будет сохранять уровень жидкости у основания газовой ректификационной колонны V1 за счет изменения высоты расположения хладагента в кристаллизаторе Е4. Разумеется, уровень, который будет сохраняться в сосуде V1 путем пересиливания действия FCV1 и управления им как клапаном регулировки уровня, должен быть минимальным.

Обычно предпочтительно, чтобы сохранялся постоянным расход потока 9 орошающей фракции к деэтанизатору V2 с помощью PCV2; это потребует резервуара с орошающей жидкостью у основания V3. Тогда уровень жидкости у основания V3 может сохраняться путем изменения противодавления на этот сосуд с помощью PCV1. Небольшое уменьшение противодавления быстро приводит к понижению уровня жидкости в нижней части V3. В зависимости от схемы процесса существует предел снижения значений противодавления V3 при сохранении достаточного давления для осуществления орошения потока к V1. Если достигается самое низкое значение противодавления для V3, а уровень жидкости в нижней части V3 остается слишком высоким, его можно снизить, понижая уровень хладагента в конденсаторе E8 газовой ректификационной колонны. Подобно клапану FCV1 клапан FCV2 должен пересиливаться, как клапан регулирования уровня, если уровень жидкости достигает в V3 минимального. Должно быть также максимальное значение рабочего давления для ректификационной колонны повторного цикла, основанное на его расчетном давлении, и/или максимальное давление на выходе компрессора повторного цикла C1 и C2.

Заметим, что регулировка противодавления в ректификационной колонне с помощью клапана PCV-1 настолько чувствительна, что ее практически наилучшим образом можно было бы осуществлять, имея два клапана одновременно для PCV-1. Регулировка достигается путем установки меньшего из этих двух клапанов, а затем, когда он либо полностью раскрыт, либо полностью закрыт, устанавливается больший клапан для следующего использования в регулировке меньшего клапана.

Определенное содержание этана в LPG + продукт можно изменять используя хроматографию процесса или путем измерения обратной температуры испарителя. Содержание этана в LPG + продукт дозируется путем регулирования потока тепла к испарителю E3 деэтанизатора. Это можно осуществить регулировкой расхода потока 3 или отношения потоков 3 и 2.

С помощью указанных средств регулирования процесса расход через компрессор обратного цикла С1 и С2 имеет тенденцию оставаться постоянным при выключении установки. Это явление усиливается, если температуру хладагента для кристаллизатора можно понизить при выключении установки, а нагрузку на охлаждающий компрессор уменьшить. Таким образом, когда установка выключена, расход потока 1 уменьшается; расходы потоков 7, 8, 9 стремятся оставаться постоянными. Это вызывает увеличение отношения фракций орошения в газовой ректификационной колонне и в деэтанизаторе. Увеличение этих отношений ведет к более высокому проценту выхода регенерированного пропана, когда установка отключена. Заметим, что большинство криогенных процессов имеют определенные потери при регенерации при выключенной установке, благодаря потерям в КПД турбодетандера, когда установка не работает на расчетной мощности.

При оптимизации работы установки расход и состав двух потоков орошения, потока 8 и потока 9, можно замерить и проанализировать. Затем для достижения оптимальной регенерации отрегулировать расход через FCV2, который управляет расходом потока орошающей фракции, поступающей к деэтанизатору. При введении рабочей информации в компьютер можно получить термодинамическую модель, которая способна быстро показать оптимальные значения расхода для PCV2 при различных рабочих режимах установки. Аналогичным образом можно оптимизировать уровень охлаждения между стадиями при определении оптимальной верхней температуры в ректификационной колонне повторного цикла V3.

В таблицах 12, 13, 14 приведены теоретические расчеты параметров в трех разделительных сосудах, а именно в газовой ректификационной колонне или первом сосуде V1, деэтанизаторе или втором сосуде V2 и в ректификационной колонне повторного цикла V3. Колонка слева в каждой таблице содержит данные по отдельным тарелкам сосудов при теоретических расчетах. Таким образом, указано давление и температура каждой тарелки, но при этом предполагается, что тарелки имеют теоретически 100% КПД, тогда как это не может быть достигнуто на практике. Поэтому на практике количество тарелок должно быть увеличено относительно теоретического значения, указанного в таблицах.

Пример, описанный выше, имеет следующие преимущества:

1. Газовая ректификационная колонна повторного цикла позволяет получить более высокий процент регенерации продукта при меньших затратах энергии, при меньших амортизационных отчислениях на компрессор и (для средних и больших установок) при меньших амортизационных отчислениях, чем при процессе с двумя башнями в соответствии с патентом, упомянутым выше.

2. Когда этот процесс применяется для регенерации пропана, регулирование осуществлять проще, чем при процессе с тремя башнями, указанном в предыдущем патенте, который имеет большой повторный цикл для этана между башней экономайзера и деэтанизатором.

3. Подобно большинству криогенных процессов, данный процесс можно спроектировать для регенерации этана, используя способ, которым регенерируется только LPG + продукт. Таким образом, компоновка оборудования для проведения регенерации этана очень схожа с той, которая используется при регенерации пропана.

4. Использование ректификационной колонны повторного цикла позволяет газовой ректификационной колонне работать при гораздо более низких значениях давления, достигая при этом оптимального процента регенерации пропана. В рассмотренном примере ректификационная колонна работает при давлении 1700 КПа (абс), что лишь минимально превышает требуемое давление разделяемых газов. Таким образом, загружаемый газ необходимо только сжать до давления разделяемого газа плюс небольшой прирост на падение давления в процессе. Процессы в турбодетандере обязательно потребуют сжатия при входе в установку до 3500-5000 КПа. Таким образом, в ситуациях, когда загружаемый газ должен сжиматься, а давление разделяемого газа низко, этот процесс требует минимальных затрат мощности компрессора по сравнению с процессами в турбодетандере и процессами по Джоулю-Томпсону. Так как компрессор повторного цикла в этом процессе фактически действует как компрессор хладагента, создавая охлаждение для конденсатора газовой ректификационной колонны и для загружаемого газа, требуется гораздо меньше мощности, чем в процессах со ступенчатым охлаждением или с двойным хладагентом.

5. Заполнение труб в конденсаторах "внутри башни" в газовой ректификационной колонне и в ректификационной колонне повторного цикла со структурированной закладкой приводит к переносу массы в конденсаторе. Моделирование этого процесса для башен выявило весь объем конденсации, которая происходила после последней ступени дистилляции, но по существу в конденсаторе газовой ректификационной колонны имеется по крайней мере одна ступень разделения, а в ректификационной колонне повторного цикла в конкретном рассмотренном здесь примере - по крайней мере три ступени разделения. Наличие этих ступеней при разделении в конденсаторе приводит к понижению температуры на входе в конденсатор, что в свою очередь приводит к увеличению логарифмической разности средних температур для конденсаторов. Это также означает, что охлаждение подается к двум или более теоретическим тарелкам в ректификационной колонне, а не просто к верхней теоретической ступени, как в обычной ректификационной колонне. Эти факторы приводят к улучшению регенерации продукта по сравнению с рассчитанной при учете только одной ступени конденсатора, как при моделировании процесса.

6. Структурированная закладка в трубах конденсатора также улучшает качество перемешивания и передачу тепла в трубе, которое является предельным значением коэффициента пленочной теплопередачи. Улучшенная теплопередача в таких конденсаторах также приводит к улучшению регенерации продукта.

Разделение газа производят в трех ректификационных колоннах. Жидкую фракцию из нижней части первой колонны подают во вторую колонну, а газ из верхней части второй колонны отводят в третью колонну с обеспечением конденсации некоторой части газа внутри третьей колонны. Образующуюся при этом жидкую фракцию отбирают из нижней части третьей колонны и вводят во вторую колонну, а несконденсировавшийся газ подают в первую колонну. Использование изобретения позволит увеличить эффективность процесса разделения газа. 2 с. и 12 з.п. ф-лы, 1 ил., 14 табл.

| US 4770683 A, 13.09.88 | |||

| Способ разделения углеводородных смесей | 1984 |

|

SU1249278A1 |

| Способ одновременного получения гелия, этана и более тяжелых углеводородов | 1989 |

|

SU1645796A1 |

| US 3572046 A, 23.03.71. | |||

Авторы

Даты

1999-08-10—Публикация

1994-09-28—Подача