Изобретение относится к переработк нефтяных и природных газов, в частности к производству этаковой фракции свободной от диоксида углерода, путем низкотемпературной переработки и може быть использовано в газовой, нефтяной химической и нефтехимической промышленности.

Цель изобретения - увеличение выхода этановой фракции свободной от диоксида углерода за счет сокращения ее расхода на регенерацию адсорбента при очистке этановой фракции от СО,.

Предлагаемый способ включает низкотемпературное охлаждение и разделение сырого газа в сепараторе -первой ступени на газ и конденсат, охлаждение выделившегося газа, разделение его в сепараторе второй ступени на газ и конденсат, расширение газа второй ступени сепарации в турбодетанде- ре, разделение всех газовых и жидкостных потоков в деметанизаторе на газ и деметанизированный продукт И получение этановой фракции из деметанизированного продукта в ректификационной колоннеJ адсорбционную очистку этановой фракции от диоксида углерода с последуюш;ими регенерацией и охлаждением адсорбента, отвод из деметанизатора бокового потока жид- кости5 которым дополнительно охла.жда ют газ из сепаратора первой ступени, и регенерацию адсорбента при очистке этановой фракции, осуществляюпдоося частью сухого газа, полученного в деметанизаторе.

Дополнительное охлаждение газа .из сепаратора первой ступени боковым отбором жидкости из деметанизатора позволяет получить температуру в верхней части деметанизатора,. обеспечивающую получение сухого газа с содержанием в нем COj не более / 0,07 мас.% и использовать его в качестве газа регенерации на стадии регенерации адсорбента-при очистке этановой фракции от диоксида углерода. Использование сухого газа из деметанизатора в качестве газа регенерации на стадии регенерации при очистке атановой фракции позволяет увеличить выход этановой фракции, свободной от диоксида углерода, так как дает возможность использовать этановую фракцию в к-ачестве газа регенерации только на стадии охлаждения. На стадии охлаждения этановая фракция не насыщается COj и после ее использова ния возвращается в линию готовой этановой фракции.

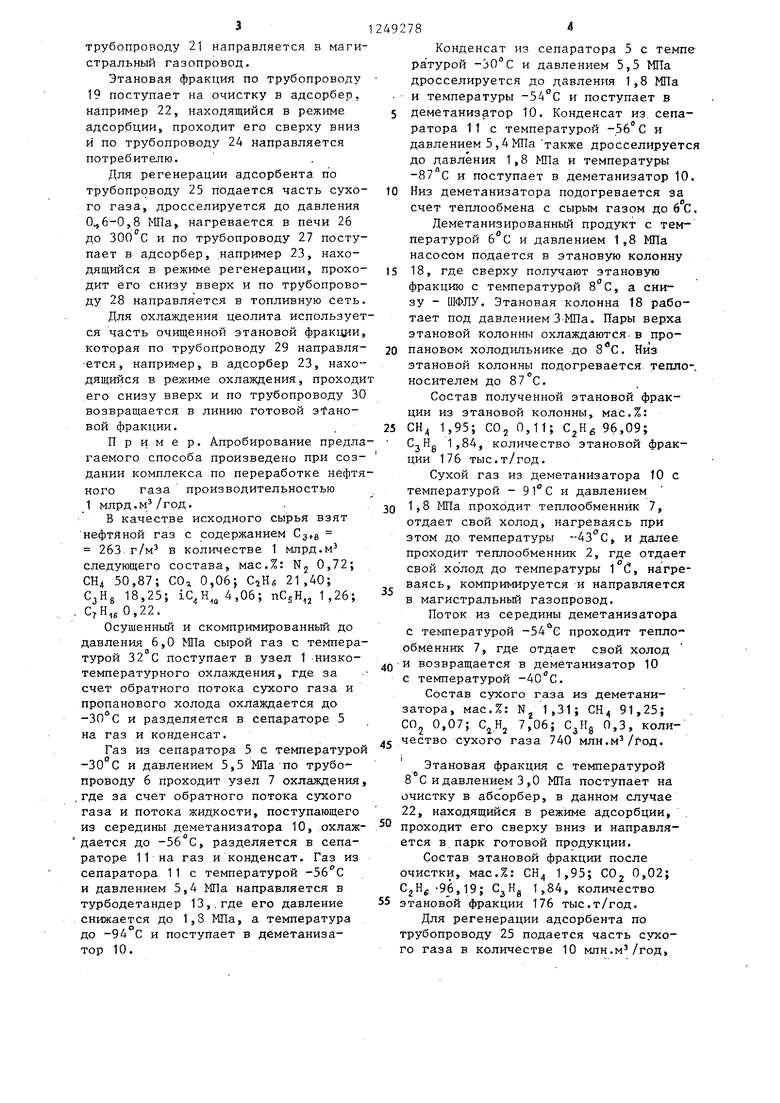

На чертеже представлена принципиальная технологическая схема установки.

Установка для реализации предлагаемого способа содержит узел 1 низкотемпературного охлаждения, трубопровод 2 сырого газа, трубопровод 3 сухого газа, пропановый холодильник 45 сепаратор 5 первой ступени, трубопровод 6, узел 7 низкотемператур5 ного охлаждения, трубопроводы 8 и 9, деметанизатор 10, сепаратор 11 второй ступени, трубопровод 12, турбодетан- дер 13, трубопроводы- 14-17, этановую колонну 18, трубопроводы 19-21, ад0 сорберы 22 и 23, трубопроводы 24 и 25, печь 26, трубопроводы 27-30.

Способ -осуществляют следующим образом.

Осушенный и скомпримированный до,

5 Давления 6,0 МПа сырой газ по трубопроводу 2 поступает в узел низкотем- - пературнрго охлаждения .1, где охлаж-; дается обратным потоком сухого газа

О

и пропаном в холодильнике 4 до -30 С:

30 и разделяется и кбнденсат.

в сепараторе 5 на газ

Газ из сепаратора 5 по трубопроводу 6 проходит узел охлаждения 7, где охлаждается обратным потоком сухого газа, подаваемым по трубопроводу 8 и потоком жидкости, подаваемым по трубопроводу 9 из середины деметанизатора 10 до -56-60 С, разделяется в сепараторе 11 , откуда по трубопроводу 12 направляется в турбодетандер 13, где давление снижается до 1,8 МПа и температура до -94-98°С, и по бопроводу 14 поступает в деметаниза-. тор 10.

, Конденсаты из сепараторов 5 и 11 дросселируются до давления 1,8 МПа - и по трубопроводам 15 и 16 поступают также в деметанизатор 10. Деметанизированный продукт по трубопроводу П насосом подается в этановую колонну 18, где сверху по трубопроводу 19 получают э гановую фракцию, а снизу по- трубопроводу 20 - щирокую фракцию легких углеводородов (ШФЛУ).

Сухой газ из деметанизатора 10 по трубопроводу 8 проходит ряд тепло- . обменников узлы 7 и 1 охлаждения и холодильник 4, компримируется и по

3

трубопроводу 21 направляется в магистральный газопровод.

Этановая фракция по трубопроводу 19 поступает на очистку в адсорбер, например 22, находящийся в режиме адсорбции, проходит его сверху вниз и по трубопроводу 24 направляется потребителю.

Для регенерации адсорбента по трубопроводу 25 подается часть сухо- го газа, дросселируется до давления О,,6-0,8 МПа, нагревается в печи 26 до 300 С и по трубопроводу 27 поступает в адсорбер, например 23, находящийся в режиме регенерации, прохо- дит его снизу вверх и по трубопроводу 28 направляется в топливную сеть

Для охлаждения цеолита используется часть очищенной этановой фракц11и которая по трубопроводу 29 направля- ется, например, в адсорбер 23, находящийся в режиме охлаждения, проходи его снизу вверх и по трубопроводу 30 возвращается в линию готовой вой фракции..

Пример. Апробирование предла гаемого способа произведено при создании комплекса по переработке нефтяного газа производительностью 1 млрд.м /год..

В качестве исходного сырья взят нефтяной газ с содержанием Cjte 263.г/м в количестве 1 млрд.м следующего состава, мас.%: Nj 0,72; СНд 50,87; СО 0,06; CiHs 21,40; CjHg 18,25; ,06; nCjH 1,26; .g 0,22.

Осушенный и скомпримированный до давления 6,0 МПа сырой газ с температурой 32 С поступает в узел 1 -низкотемпературного охлаждения, где за счет обратного потока сухого газа и пропанового холода охлаждается до и разделяется в сепараторе 5 на газ и конденсат.

Газ из сепаратора 5 с температурой -30 С и давлением 5,5 МПа-по трубопроводу 6 проходит узел 7 охлаждения где за счет обратного потока сухого газа и потока жидкости, поступающего из середины деметанизатора 10, охлаж- дается до -5б с, разделяется в сепараторе 11 на газ и конденсат. Газ из сепаратора 11 с температурой -5б С и давлением 5,4 МПа направляется в турбодетандер 13,.где его давление снижается до 1,8 МПа, а температура до -94°С и поступает в деметаниза- тор 10.

278

Конденсат из сепаратора 5 с темп ратурой и давлением 5,5 МПа дросселируется до давления 1,8 МПа и температуры -54 С и поступает в деметанизатор 10. Конденсат из сепаратора 11 с температурой -56°С и давлением 5,4 МПа также дросселирует до давления 1,8 МПа и температуры -87 С и поступает в деметанизатор 10 Низ деметанизатора подогревается за счет теплообмена с сырым газом до б с Деметанизированный продукт с температурой 6 С и давлением 1,8 МПа насосом подается в этановую колонну 18, где сверху получают этановую фракцию с температурой 8°С, а снизу - ШФЛУ. Этановая колонна 18 работает под давлением 3МПа. Пары верха этановой колонны охлаждаются, в про- пановом холодильнике .до . Низ этановой колонны подогревается тетшо носителем до 87°С.

Состав полученной этановой фракции из этановой колонны, мас.%: СНд 1,95; COj 0,11; 96,09; CjHg 1,84, количество этановой фракции 176 тыс.т/год.

Сухой газ из деметанизатора 10 с температурой - 91 С и давлением 1,8 МПа проходит теплообменник 7, отдает свой холод, нагреваясь при этом до температуры -43 С, и далее проходит теплообменник 2, где отдает свой холод до температуры 1 С, нагреваясь, компримируется и направляется в магистральный газопровод.

Поток из середины деметанизатора с температурой -54 С проходит тепло- обменник 7, где отдает свой холод и возвращается в деметанизатор 10 с температурой -40 с.

Состав сухого газа из деметанизатора, мас.%: NJ, 1,31; СН 91,25; COj 0,07; CjHj 7,06; 0,3, количество сухого газа 740 млн..

Этановая фракция с температурой 8 С и давлением 3 ,0 МПа поступает на очистку в абсорбер, в данном случае 22, находящийся в режиме адсорбции, проходит его сверху вниз и направляется в парк готовой продукции.

Состав этановой фракции после очистки, мас.%: СН 1,95; COj 0,02; C2Hg-96,19; 1,84, количество этановой фракции 176 тыс.т/год.

Для регенерации адсорбента по трубопроводу 25 подается часть сухого газа в количестве 10 млн.м /год.

следуклцего состава, мас.%: N СН 91,25; СО 0,07; CjHg 7,06 CjН , дросселируется до давления 0,8 МПа, нагревается в печи 26 до 300°С и по трубопроводу 27 поступает в адсорбер, в данном случае 23 j, на- хрдятийся в режиме регенерации,, проходит его снизу вверх и по трубопроводу 28 направляется в топливную сеть. Расход сухого газа 8% от количества этановой фракции,, поступающей на очистку (10j6 млн.).

Редактор А. Сабо

Составитель А. Никитин

Техред й.Гайдош Корректор В. Синицкая

Заказ 4219/38

Тираж 482

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий ,113035, Москва, Ж-355 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Для охлаждения цеолита используется часть очищенной этановой фракции при давлении 2,8 МГТа,- СН 1,95; СО,

0,02; CjHj 96,19; CjHg 1,8А, в количестве 8% от этановой фракции, поступающей на очистку (14 т/год), которая по трубопроводу 29 направляется в адсорбер, в данном случае

23, находящийся в режиме охлаждения, проходит его снизу вверх и по трубопроводу 30 возвращается в линию готовой этановой фракции.

Подписное

| Nelson К., Van Ginhover F., Hammond I.D., Canadian expander plant hikes ethane recovery, 1978, 76, № 28, pp | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| P.D.Parker | |||

| Molekular silves Remove COjj from Hydrocarbons, 1969, p | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1986-08-07—Публикация

1984-06-26—Подача